ОБЛАСТЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к области формования полимеров, в частности к новому и эффективному устройству и способу регулирования вязкости различных полимерных материалов посредством сдвигового утончения и/или раскручивания, а также к специальным приемам регулирования вязкости полимерных материалов, способных кристаллизоваться при охлаждении до такой температуры, которая препятствует раскручиванию при оптимальных условиях. Это применимо к полукристаллическим полимерам, например, к таким как нейлон-66.

О формовании полимерных материалов известно, что параметры их обработки (например, показатели температуры, давления, потока, длины потока и т.д.) являются прямым следствием вязкости расплава, которая регулируется состоянием закручивания макромолекул. Полимерный "коэффициент плавления" обычно характеризует плавный переход в расплав и может применяться при наделении особыми свойствами определенного вида полимера, пригодного для конкретного случая литья. Коэффициент плавления является функцией молекулярного веса макромолекулярных цепочек и степени их закручивания. Высокий коэффициент плавления соответствует высокотекучему полимеру. Механические свойства сформованного полимерного материала также находятся в сильной зависимости от его молекулярно-весовых характеристик; чем длиннее макромолекулярные цепочки, тем прочнее и плотнее конечное изделие.

К сожалению, высокая прочность - требование, предъявляемое к пластикам в ходе их использования, - часто влечет за собой недостаточную текучесть в процессе формования, что, в свою очередь, обусловливает высокие технологические затраты на осуществление литья, а также дефекты формования (швы, неровности и др.). Распространенной практикой, призванной компенсировать недостаточную текучесть при формовании, является уменьшение молекулярного веса макромолекул, подвергающихся литью. Хотя этот прием и приводит к снижению вязкости и существенному улучшению длины потока, зачастую он оборачивается ухудшением механических свойств, в частности прочности и плотности. Кроме того, указанная практика не может применяться в тех случаях, когда конечный сформованный продукт должен быть очень мелким и/или тонким, например, при тонкостенном инжекционном литье.

Поставщикам полимеров удалось обеспечить пластмассовую промышленность средствами для снижения вязкости и облегчения переработки либо увеличения эластичности расплава путем смешивания разных марок полимеров с разным молекулярным весом. Проблематичность данного решения заключается в том, что механические свойства полимеров с меньшим молекулярным весом также существенно ухудшаются, и это та цена компромисса, которую приходится платить перерабатывающей индустрии за лучшую приспособляемость полимеров к переработке.

В промышленности приветствовался бы способ, позволяющий снизить вязкость пластического расплава без необходимости изменения молекулярного веса полимеров с дополнительным преимуществом снижения числа разновидностей полимеров, которые должен предлагать производитель.

Сдвиговое утончение пластических материалов широко известно, и в практическом аспекте используется для снижения вязкости расплава на загрузочной стадии инжекционного литья посредством повышения скорости инжекционного поршня. Это обусловливает конкретные преимущества в случае тонкостенного инжекционного литья, когда требуются значительные усилия при заполнении пресс-формы, если вязкость расплава остается квази-ньютоновской.

Также широко известно, что сдвиговое утончение можно получить при заданной температуре либо путем увеличения скорости сдвига, либо путем увеличения частоты колебаний расплава при постоянной амплитуде колебаний. Широко признано, в частности, что вязкость расплава пластмасс может быть уменьшена посредством сдвигового колебания, возбужденного вибрацией (см. патент США 4,793,954 (Lee); J.P. Ibar, "Уменьшение вязкости плавления пластмасс вибрацией на загрузочной стадии инжекционного литья", ANTEC, 1997, Торонто, препринтная публикация СПЕ (1997); J.P. Ibar, "Эффективная обработка пластмасс посредством сдвигового утончения и ориентации, регулируемых вибрацией". 1997. ASME, Международная выставка и конгресс по машиностроению. Репринтная публикация МД, том 79, стр.223-348, 1997).

Сдвиговое утончение не задействует тот же самый механизм уменьшения вязкости, который требуется для обеспечения продолжительного снижения вязкости путем раскручивания (см., например, патент США 5885495 (Ibar)). Сдвиговое утончение порождает эластичный кооперативный эффект сети взаимодействий между частями макромолекул, которые называются "конформерами". Уменьшение вязкости происходит мгновенно и лишь доминирует над вибрацией, т.е. уменьшается при уменьшении вибрации. Однако сдвиговое утончение может оказаться полезным и оптимизироваться либо стимулироваться в пластмассах различными способами, которые согласно настоящему изобретению не являются очевидными среднему специалисту в данной области техники.

Уменьшение вязкости, вызванное вибрационно-сдвиговым утончением, известно из области техники. В качестве примера можно привести публикацию J.P. Ibar "Быстрая обработка пластмасс посредством сдвигового утончения и ориентации, регулируемых вибрацией", 1997, ASME, Международная выставка и конгресс по машиностроению. Репринтная публикация МД, том 79, стр.223-348, 1997).

В патенте США №5885495 указаны три вида известных способов, предусматривающих использование вибрации для модификации процесса литья и/или свойств литых материалов:

1. Применение устройств, осуществляющих механическое встряхивание/колебание или ультразвуковую вибрацию. Используются для гомогенизации и увеличения плотности литого материала - либо на жидкой стадии, либо на стадии отверждения, на макроскопическом либо на микроскопическом уровне (см. патент США 4288398 (Лемелсон), патент США 3298065 (Пенделтон), патент США 4925161 (Аллен и др.). Эти патенты напрямую не затрагивают применение вибрации для снижения вязкости расплава, в целях увеличения возможности ее обработки в течение конверсии. В них также не рассматривается использование упаковывающей вибрации в целях повышения эластичности расплава.

2. Способы, построенные на том факте, что реология материала является функцией частоты и амплитуды колебания в дополнение к температуре и давлению (см. патент США 4469649; Европейский патент 0273830, патент США 5306129, патент США 4919870, патент Канады 1313840, Европейский патент 0274317 (все - патенты Ибара)). Однако данные патенты не предусматривают изменение вязкости расплавов таким способом, который сохранял бы снижение вязкости, и не предполагают оптимизации сдвигового утончения путем применения ребер на поверхности в целях образования вибрирующего протяжного потока.

3. Способы, использующие вибрацию для локальной выработки тепла путем внутреннего трения, либо в целях уменьшения нагрузок на поверхность при стенной поверхности раздела между расплавом и барабаном или пресс-формой для увеличения пропускной способности (см., например, публикацию Казулли и др. "Вибрирующая пресс-форма: эффективная концепция экструзия полимеров", Полим. Инж, Сай.; 30 (23), 1551 (1990); публикацию Вонга и др. "Течение термопластмасс в кольцеобразной пресс-форме при параллельных колебаниях", Полим. Инж, Сай.; 30 (24), 1574 (1990). Данные способы не ставят целью изменить вязкость расплава как таковую - тем способом, который был бы аналогичен снижению среднего молекулярного веса макромолекул.

В полимерно-литьевой промышленности весьма приветствовалось бы устройство и/или способ, позволяющие снизить вязкость макромолекул без изменения их механических свойств. Такой способ описан в патенте США №5885495 (Ибар), где макромолекулы разрываются, что вызывает "раскручивающий" эффект, отвечающий за снижение вязкости.

В целом, для того, чтобы применять частоты к вибрирующему протяжному потоку, что в аспекте промышленного применения остается по-прежнему возможным, необходимо снизить температуру плавления непосредственно внутри области резиноподобного потока полимера.

Для аморфных полимеров самым низким из возможных пределов температуры, обеспечивающих текучесть полимеров, является температура стеклования, ТC. Ниже данной температуры полимер перестает быть плавким и превращается в твердую стекловидную массу, не способную течь. В целом, для подобных полимеров можно установить температуру обработки путем раскручивания, существенно превышающую ТC, при которой полимер по-прежнему способен течь и подвергаться механической обработке при постоянной температуре, согласно патенту США №5885495.

Полукристаллические полимеры типа нейлона-66 находятся в аморфном расплавленном состоянии выше температуры их кристаллизации, ТK, и отверждаются, образуя кристаллографическую структуру ниже ТK. В целом температура стеклования для части полимера, остающейся в аморфной фазе, которая сосуществует с кристаллической фазой, - намного ниже ТK, уже соответствуя твердому состоянию полимера. Для таких полукристаллических полимеров диапазон обработки путем раскручивания ограничен, так как он может располагаться только выше ТK.

В отношении некоторых полукристаллических полимеров, таких как ИНГЕЙДЖ 8180 (товарный знак, зарегистрированный для металлосодержащих полиэтиленовых полимеров и приобретенный компанией "Дюпон-Доу Эластомерс LLP.") степень раскручивания настолько высока, и, следовательно, эластичность расплава настолько восприимчива к воздействию сдвигового колебания, что регулируемые низкие механические частоты (ниже 50 Гц) приводят расплав в оптимальное состояние эластичности, благоприятное для сдвигового утонченного растяжения, которое способно обеспечить раскручивание [2], даже при температурах, существенно превышающих температуру кристаллизации. Для примера, температура кристаллизации, ТK, ИНГЕЙДЖ - 8180 является 60°С, и наиболее подходящий диапазон температур, оптимизирующий сдвиговое утончение, которое способно обеспечить раскручивание, составляет 110-160°С. Как следствие, эффект кристаллизации не влечет помех или ограничений для получения высокого уровня эластичности текучего экструдируемого ИНГЕЙДЖ 8180. Указанное выше не подходит для других полукристаллических полимеров типа нейлона-66, - под воздействием комбинированного сдвигового колебания (с регулируемой частотой) и температуры, при температурах, превышающих температуру кристаллизации полимера ТK, - желаемой высокой эластичности полимера достичь не удается. Применительно к полукристаллическим полимерам температура не может быть снижена в достаточной степени до достижения уровня кристаллизации, что препятствует процессу раскручивания.

Согласно настоящему изобретению при осуществлении раскручивания, описанного в патенте США №5885495, применяются новые промышленно применимые и обладающие изобретательским уровнем способ и устройство, предлагающие дополнительные средства, включая регулирование температуры и технологию сдвигового утончения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет преодолеть проблемы и недостатки предшествующего уровня техники и предлагает способ и устройство, обеспечивающие изготовление нового продукта посредством воздействия сдвигового колебательного протягивания на расплавленный пластмассовый материал. При этом расплавленный пластик постоянно экструдируется, проходя различные технологические отсеки при заданной температуре, частоте и амплитуде колебания. Прохождение пластика осуществляется в течение определенного времени и при специальных вибрационных условиях для каждого отсека. При этом достигается регулируемый уровень сдвигового утончения (состояние эластичности), обусловливающий постепенное уменьшение закручивания между макромолекулами в целях регулируемого и достаточного уменьшения вязкости экструдированного литья, что благоприятно сказывается на дальнейших операциях по литью, когда необходима меньшая вязкость расплава.

Согласно настоящему изобретению предлагается устройство и способ для непрерывного уменьшения вязкости расплавленных полимеров, таких как металлосодержащие полиэтилены или поликарбонаты, до или в течение операции литья, на таких стадиях как инжекционное литье, экструзия, термоформование, выдувное формование или комбинирование. Когда возникает потребность в значительном снижении вязкости, пластичный расплав подвергается воздействию специального механического сдвигового колебательного протягивания при минимальном или нулевом внешнем давлении, в специальном диапазоне амплитуды и частоты колебания расплава, обусловливающем высокую эластичность и одновременно, в течение определенного времени, усталостную нагрузку расплава в условиях протяжного потока. При этом отмеченный высокий уровень эластичности, соответствующий высокому уровню сдвигового утончения, поддерживается до тех пор, пока макромолекулы не будут полностью или частично раскручены, и в ходе регулирования на данной стадии расплав становится готовым к формованию, в частности к простой закалке или экструзии, за которой следует закалка, - для получения гранул или смесей с лучшим уровнем смешивания или меньшей вязкостью при переплавке, либо становится готовым к инжекционному литью или аналогичной формовочной операции, когда достигается гораздо меньший уровень вязкости, обеспечивающий лучшую приспособленность инжекционной части к обработке, например обеспечивается возможность применения более низкой температуры инжекции или более низкого давления, либо и того, и другого, или даже в пропускающем затворе или экструдере, поверхности стержней, штоков, роторов или винтов которых согласно настоящему изобретению оснащены ребристыми конструкциями и перемещаются, создавая эффекты сдвигового утончения и уменьшения вязкости.

Соответственно первой целью настоящего изобретения является создание формовочного аппарата и/или способа формования, позволяющих снизить вязкость расплава до заданного уровня путем сдвигового утончения/раскручивания макромолекул расплавленного полимера.

Другой целью изобретения является создание формовочного аппарата и/или способа литья, позволяющих осуществлять непрерывный выпуск полимеров со сниженной вязкостью, способных храниться в виде специальных гранул, снижающих вязкость расплава, либо закачиваться в другой формовочный отсек для немедленной эксплуатации.

Эти и другие цели достигаются путем применения нового устройства и/или способа. Новое устройство содержит, помимо прочего, по крайней мере, один отсек, содержащий технологическую полость, внутри которой и через которую может протекать и подвергаться обработке расплавленный пластичный полимерный материал. В результате обработки выпускаются, по крайней мере, частично раскрученные расплавы или даже расплавы, только подвергнутые сдвиговому утончению, как, например, в процессе, описанном в патенте США №5885495.

Обрабатывающий блок аппарата содержит устройство, вызывающее сдвиговую тягу при заданной скорости сдвиговых деформаций расплавленного пластичного материала, протекающего от входа к выходу из технологического отсека.

Технологический отсек оснащен ребристыми конструкциями, обеспечивающими изменение скорости сдвиговых деформаций расплавленного пластичного материала, протекающего от входа к выходу из технологического отсека. Таким образом, обусловливается ускорение/торможение протягивающего потока.

Устройство содержит механизм, перемещающий расплав от входящей к выводящей трубе, например непрерывно проталкивающий и/или вытягивающий и/или выкачивающий расплав, расположенный в отсеке технологической полости.

Указанное устройство содержит также механизмы изменения размеров полости, через которую проходит и/или протекает расплавленный пластичный материал.

Кроме того, устройство содержит механизм непрерывной вентиляции технологической полости для предотвращения образования пузырьков или кавитации при обработке.

Устройство содержит также различные, известные приспособления для отслеживания и регулирования температуры, давления и вращения, воздействующих на расплавленный пластичный материал, находящийся внутри технологической полости (полостей).

Другой целью настоящего изобретения является создание нового способа обработки полукристаллических полимеров в целях раскручивания их расплава, устраняющего препятствующее воздействие кристаллизации посредством регулируемого изменения температуры в ходе сдвигового утончения или раскручивания, которое отодвигает начало кристаллизации до более низкого уровня температуры, причем указанный способ допускает использование более низких температур для увеличения эластичности расплава посредством сдвигового колебания.

Иные цели, аспекты и преимущества настоящего изобретения станут очевидными среднему специалисту в данной области техники из последующих описания и формулы изобретения.

Различные факторы, определяющие новизну изобретения, специально обозначены в формуле изобретения, являющейся частью настоящей заявки. Для наилучшего понимания изобретения, демонстрируемых им технологических преимуществ и достигаемых целей, сущность изобретения изложена в описательной манере со ссылками на сопутствующие чертежи и иллюстрации основных вариантов воплощения изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

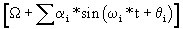

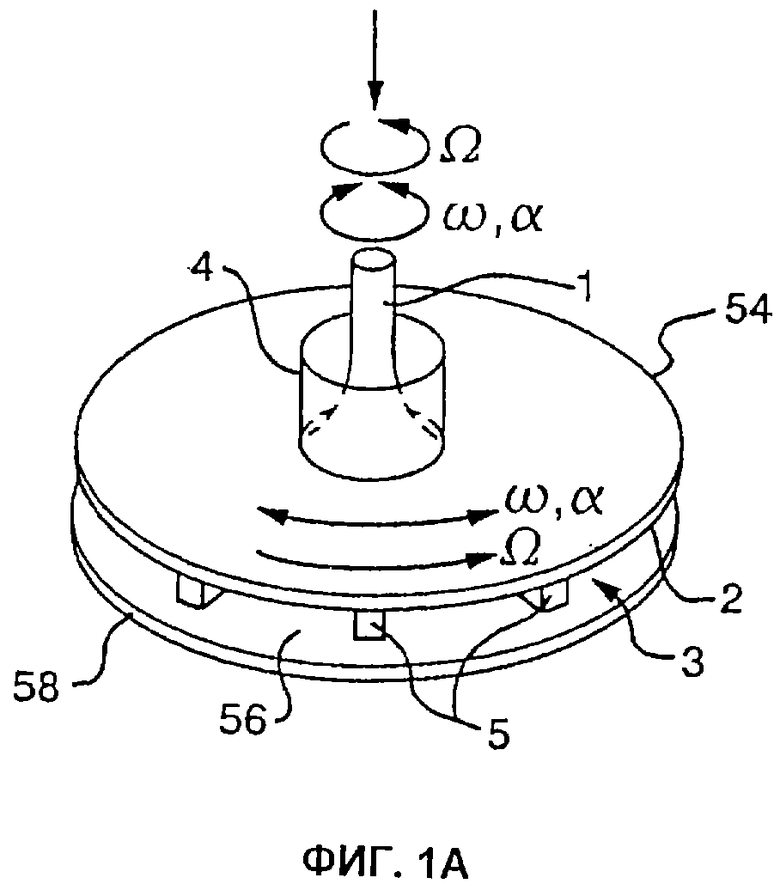

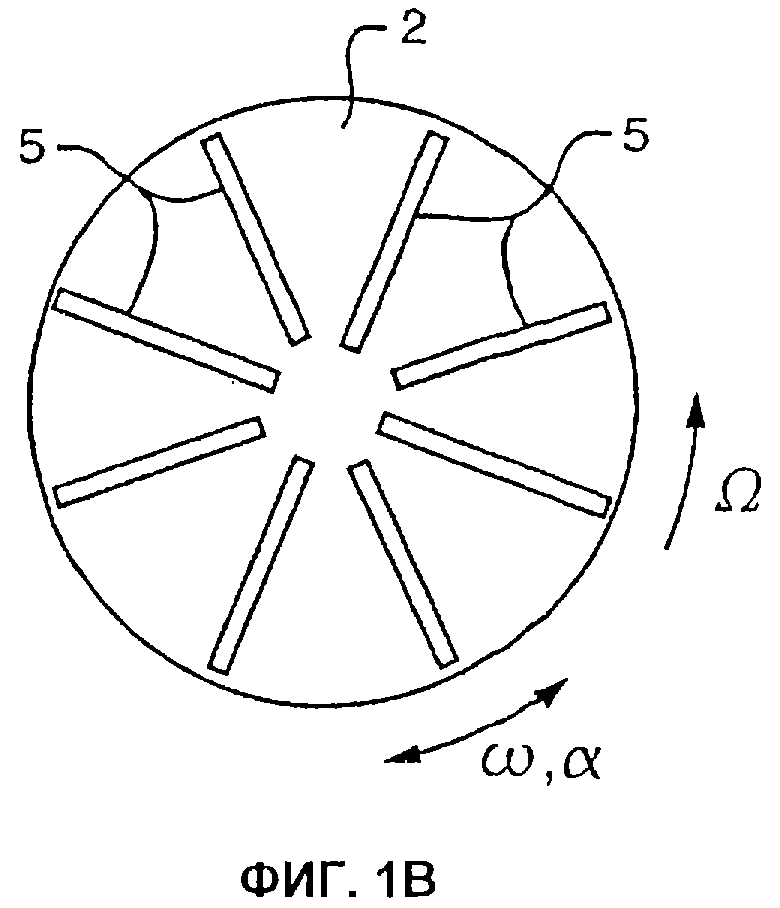

На Фиг.1А, 1В, 1С, 1D, 1Е и 1F изображены варианты воплощения устройства, обеспечивающего сдвиговое утончение и/или раскручивание согласно настоящему изобретению. Устройство содержит один загрузочный механизм и одну технологическую полость. Сдвиговое колебание под протяжным потоком образуется за счет вращения с постоянной и/или переменной скоростью и/или путем синусоидального колебания входящего расплава, который поступательно протекает по ребрам, расположенным, по крайней мере, на одной из поверхностей.

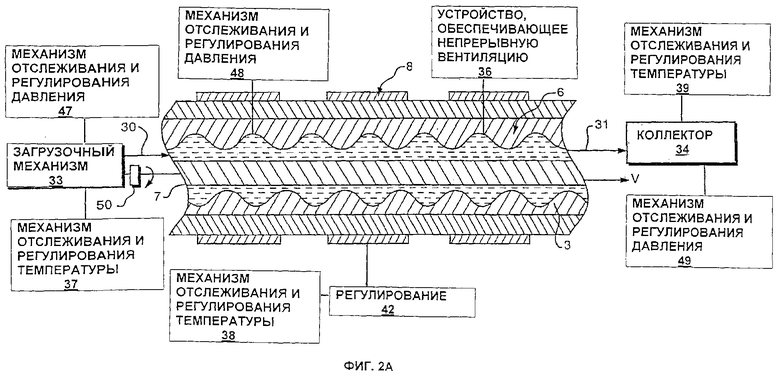

На Фиг.2А представлена схема одного из воплощений раскручивающего устройства согласно настоящему изобретению. Устройство содержит один загрузочный механизм и одну технологическую полость. Сдвиговое колебание под протяжным потоком образуется за счет загрузки расплавленного пластичного материала через полость, образованную, по крайней мере, одной вращающейся и/или колеблющейся поверхностью, на контуре которой сформирован профиль. По указанному профилю и/или через указанный профиль расплавленный пластичный материал течет, и/или проталкивается, и/или вытягивается, и/или выкачивается.

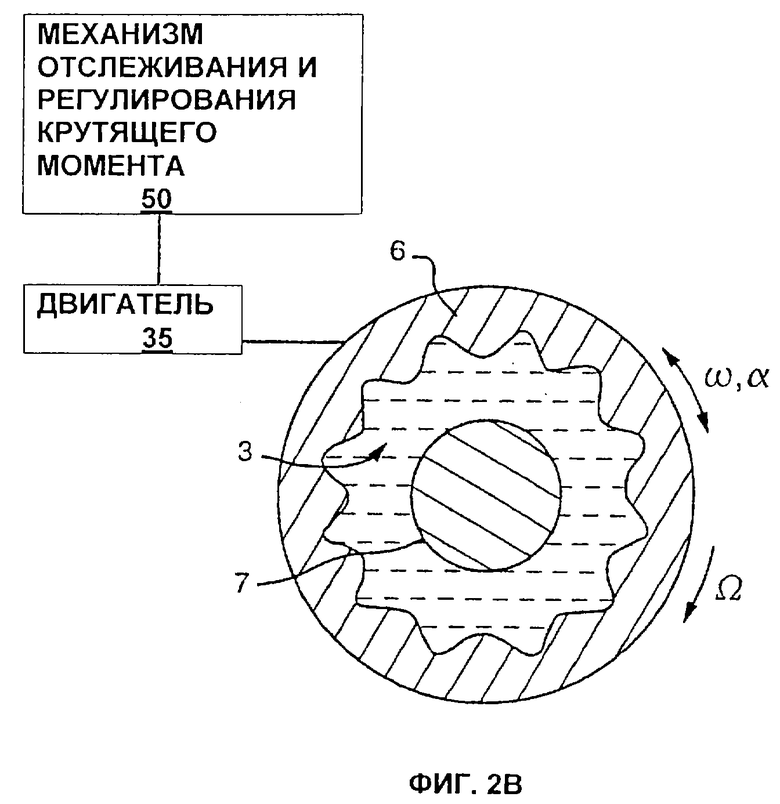

На Фиг.2В устройство, представленное на Фиг.2А, изображено в поперечном разрезе.

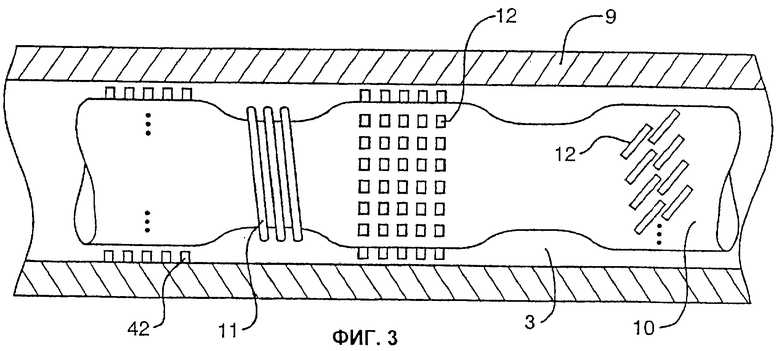

На Фиг.3 схематично изображено воплощение устройства, обеспечивающего сдвиговое утончение и/или раскручивание согласно настоящему изобретению. Устройство содержит один загрузочный механизм и более одной технологической полости, отделенной насосным отсеком. Сдвиговое колебание под протяжным потоком в отсеке технологической полости образуется за счет загрузки расплавленного пластичного материала через полость, образованную, по крайней мере, одной вращающейся и/или колеблющейся поверхностью, на контуре которой сформирован профиль. По указанному профилю и/или через указанный профиль расплавленный пластичный материал течет, и/или проталкивается, и/или вытягивается, и/или выкачивается. Фиг.3 также иллюстрирует применение изобретения в экструдере.

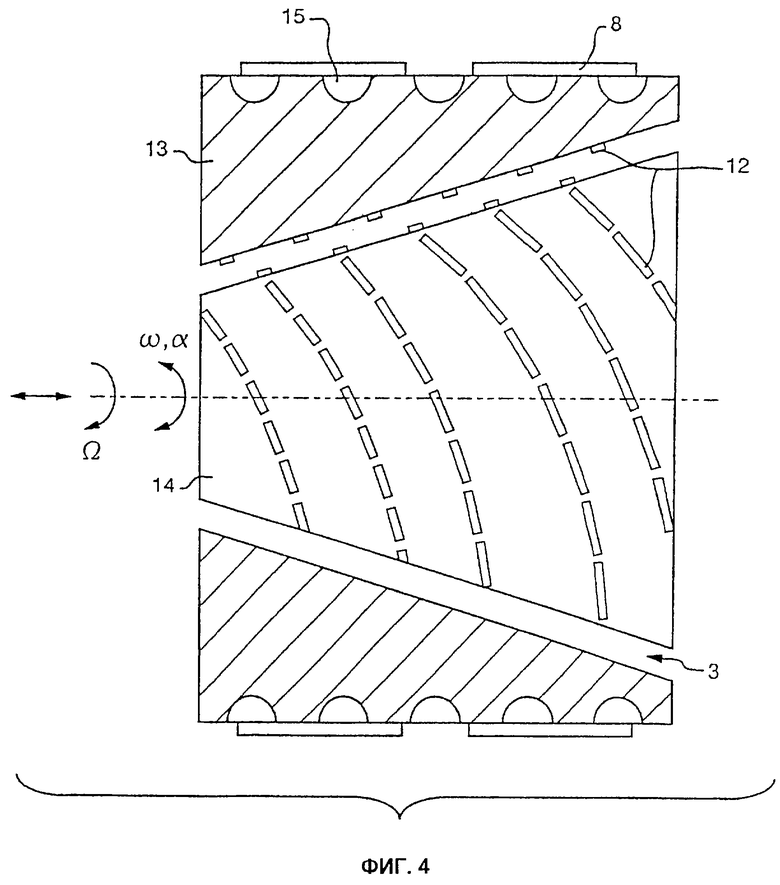

На Фиг.4 представлена схема одного из вариантов технологической полости раскручивающего устройства согласно настоящему изобретению, где сдвиговое колебание под протяжным потоком создается в полости, образованной концентрическими коническими поверхностями, которые движутся друг относительно друга. По крайней мере, одна из таких поверхностей снабжена упорядоченным набором ребер и выпуклостей и вращается с постоянной и/или переменной скоростью и/или в режиме синусоидальных колебаний.

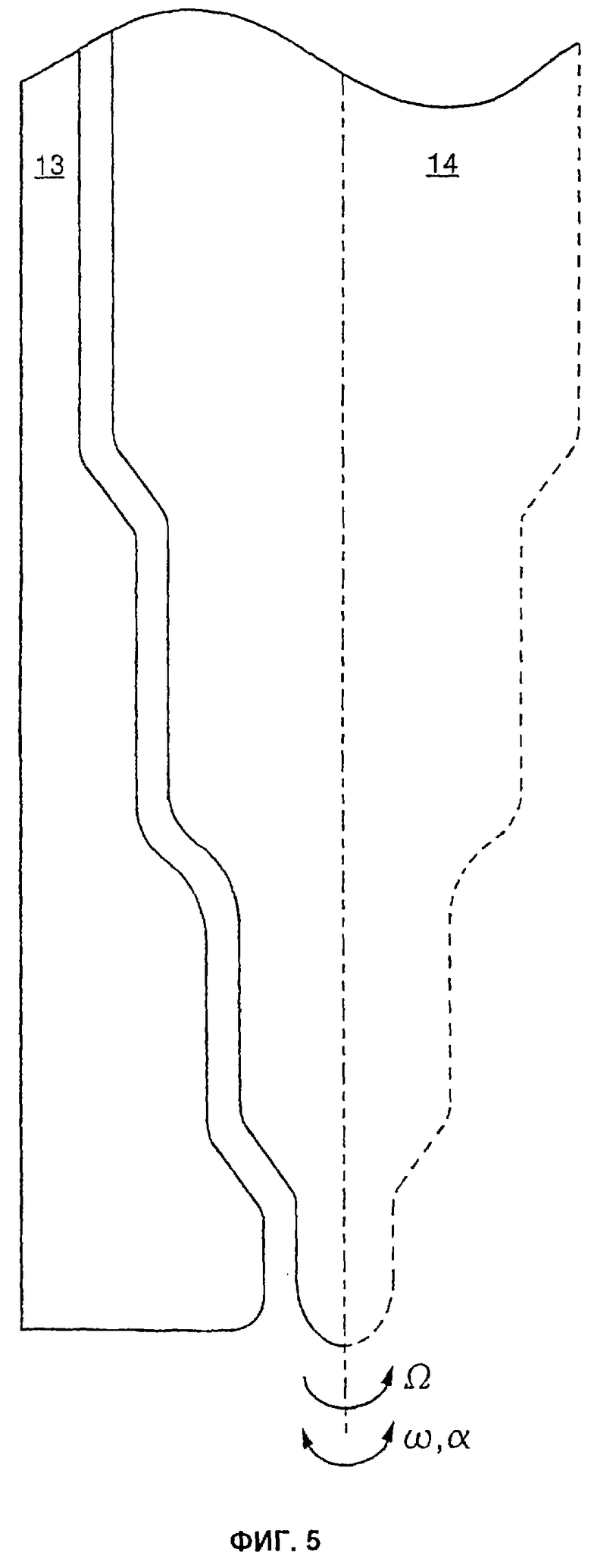

Фиг.5 представляет собой схематичное изображение одного из вариантов технологической полости раскручивающего устройства согласно настоящему изобретению.

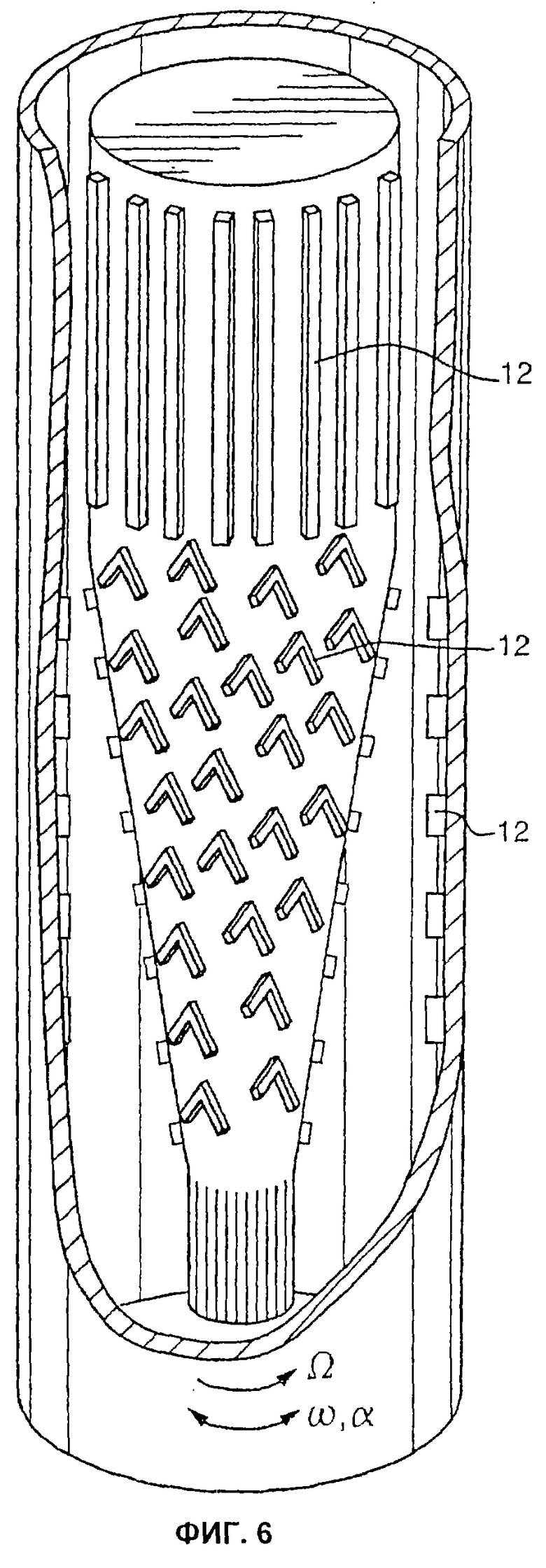

На Фиг.6 изображен один из вариантов воплощения технологической полости раскручивающего устройства согласно настоящему изобретению.

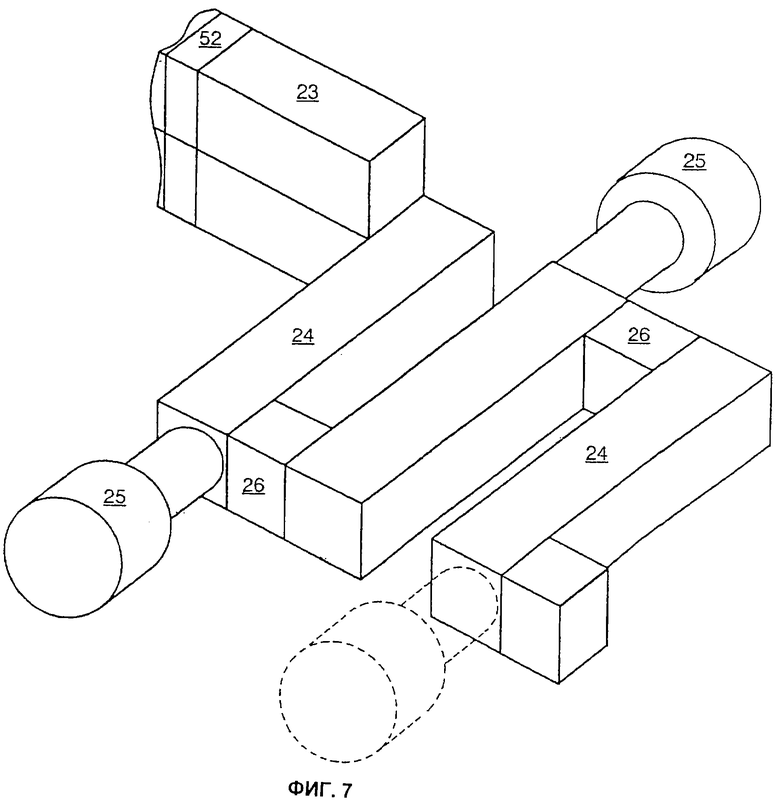

На Фиг.7 изображен один из вариантов воплощения раскручивающего устройства согласно настоящему изобретению, где загрузочный механизм является экструдером и/или плунжером, обработка путем раскручивания происходит в ряде отсеков, соединенных через шестеренчатые или винтовые насосы, а коллектор последнего отсека соединен с линией гранулятора и/или загрузочным механизмом экструдера или аппарата для инжекционного литья либо полости для инжекционного литья.

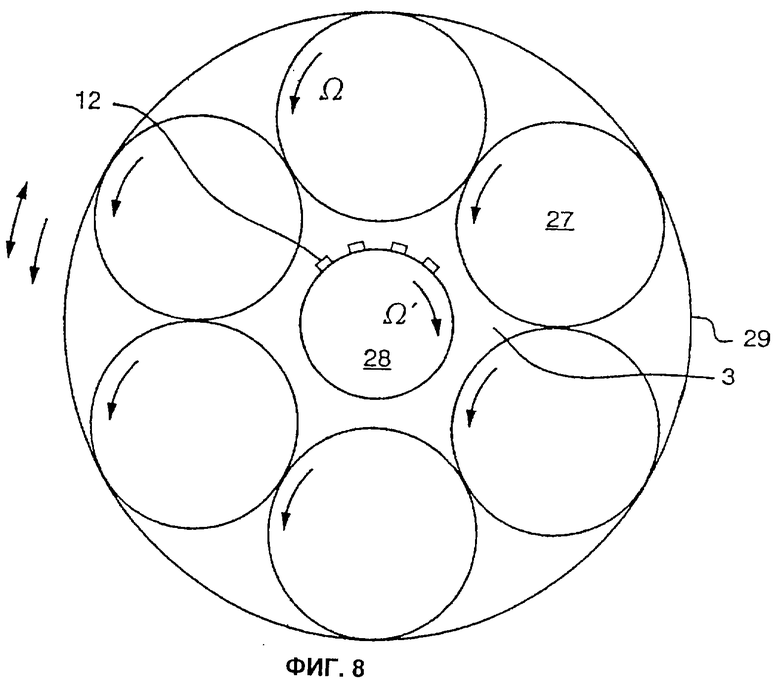

На Фиг.8 изображен один из вариантов воплощения технологической полости раскручивающего устройства согласно настоящему изобретению, где сдвиговое колебание под протяжным потоком создается в полости, образованной между цилиндрическими или коническими роликами, которые тесно приближены друг к другу и образуют вращающуюся и/или колеблющуюся стенку, - и стержневой поверхностью, при этом, по крайней мере, одна из поверхностей вращается с постоянной и/или переменной скоростью и/или в режиме синусоидальных колебаний.

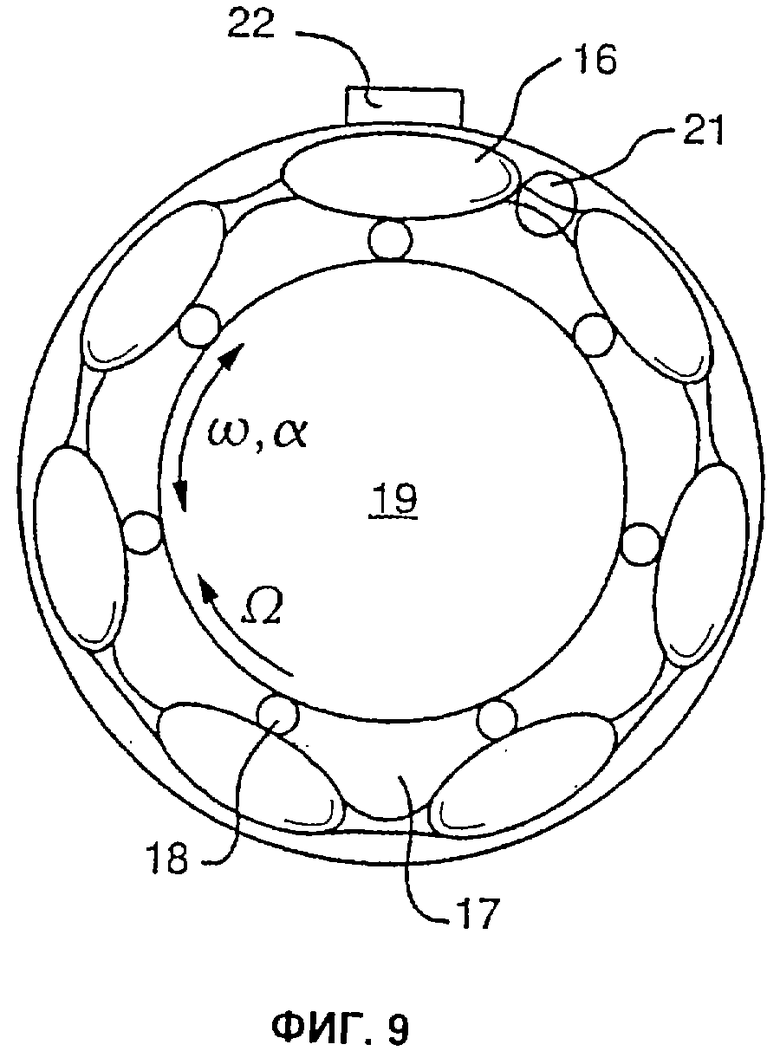

На Фиг.9 изображен один из вариантов воплощения технологической полости раскручивающего устройства согласно настоящему изобретению, где сдвиговое колебание под протяжным потоком создается посредством относительного движения внутри расплавленного пластичного материала цепочки платформ, имеющих форму субмарины, вращающихся в тор с постоянной или переменной скоростью, сообщаясь с входной и выводящей трубами.

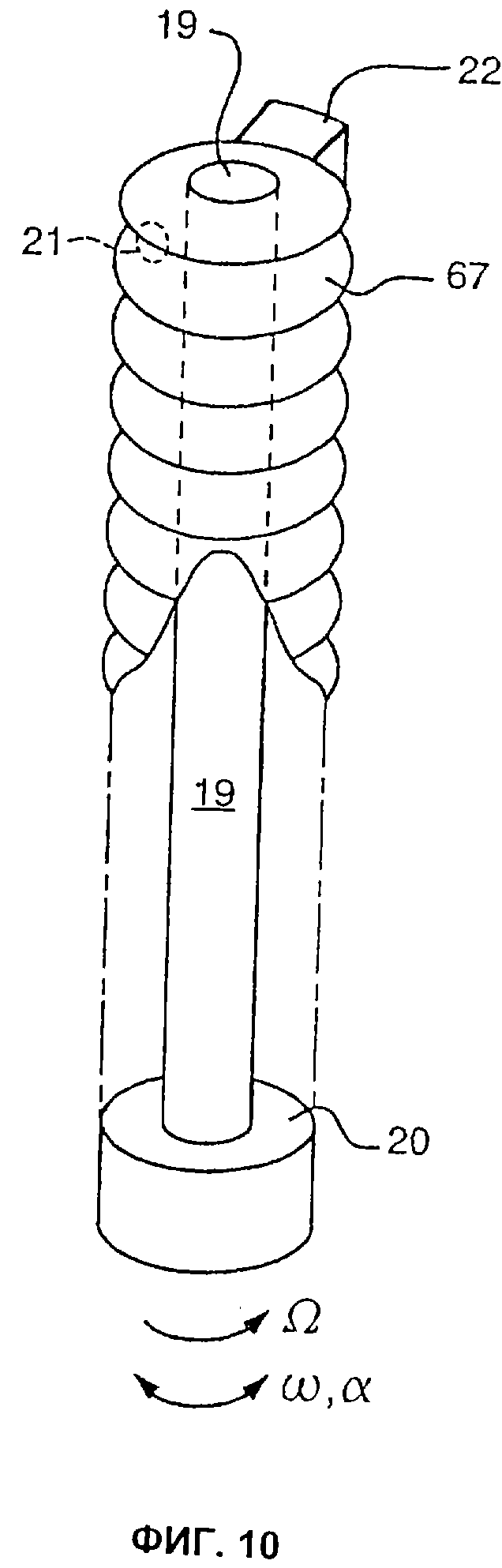

На Фиг.10 изображен один из вариантов воплощения раскручивающего устройства согласно настоящему изобретению, где загрузочный механизм является экструдером и/или плунжером, обработка посредством раскручивания происходит в ряде взаимосвязанных кольцевых отсеков, наложенных друг на друга. Указанные отсеки формируют цилиндрическую траекторию, по которой с регулируемой скоростью осуществляется циркуляция цепочек платформ, имеющих форму субмарины. Коллектор последнего кольцевого отсека соединен с линией гранулятора и/или загрузочным механизмом экструдера или аппарата инжекционного литья.

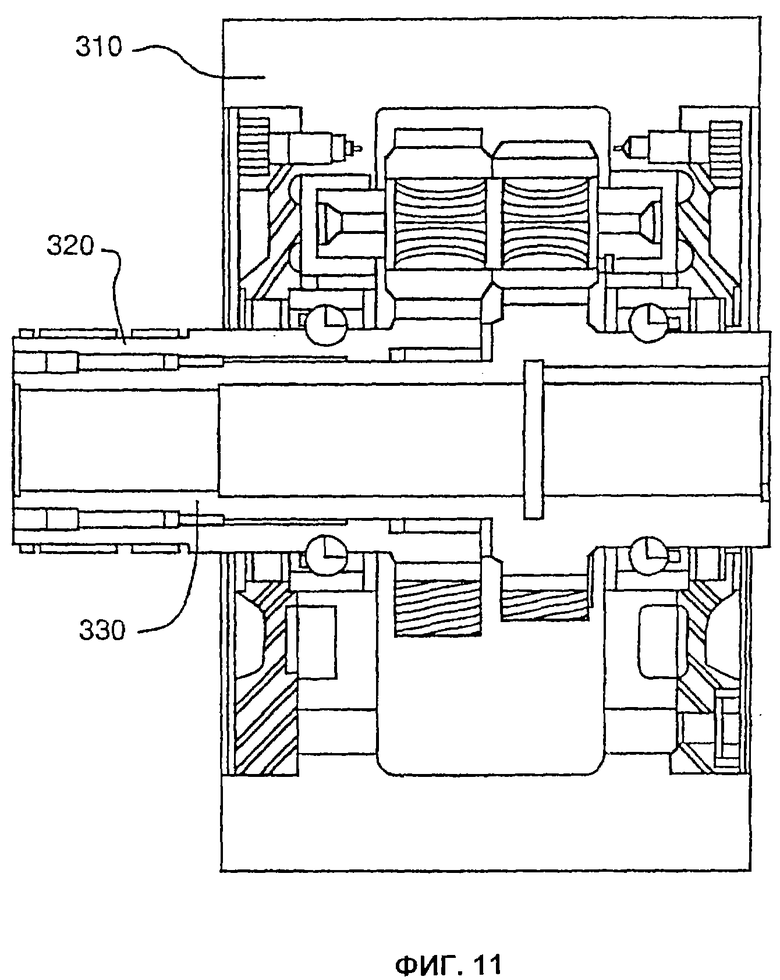

На Фиг.11 изображен один из вариантов передачи энергии в устройстве, обеспечивающем сдвиговое утончение/раскручивание согласно настоящему изобретению, где сдвиговый поток, полученный посредством чистого вращения, и регулируемая усталость растяжения расплавленного пластичного материала в технологической полости, образованная посредством колебания, - независимо воздействуют на обе оси дифференциального вала, сочетающего как вращение, так и колебание (называемого также эпициклоидальной передачей).

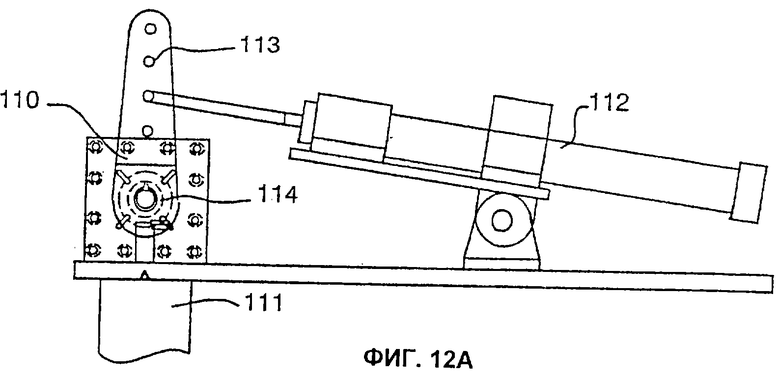

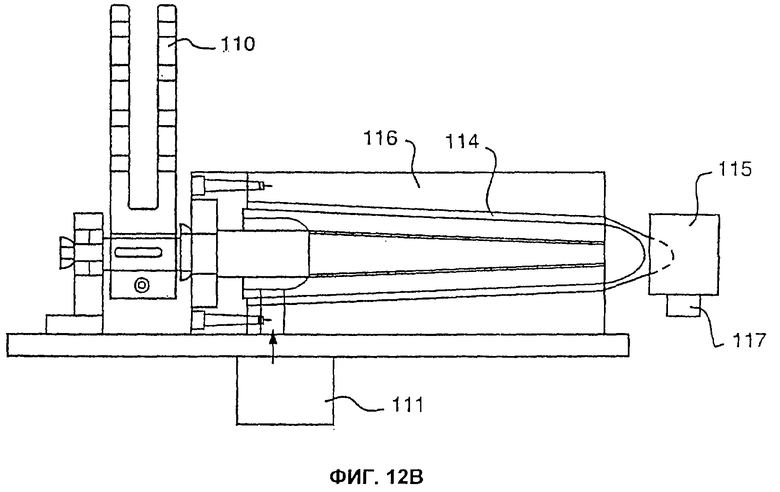

На Фиг.12А представлено изображение одного из вариантов передачи сдвигового колебания в раскручивающем устройстве согласно настоящему изобретению (вид сбоку), где сдвиговое колебание в расплавленном, пластичном материале, расположенном в технологической полости, образуется посредством колебания внутреннего конуса концентрического конического блока, присоединенного к одной оси дифференциального вала, где вращательное колебание вызывается кулачком и поршнем.

На Фиг.12В показан вид Фиг.12А сбоку.

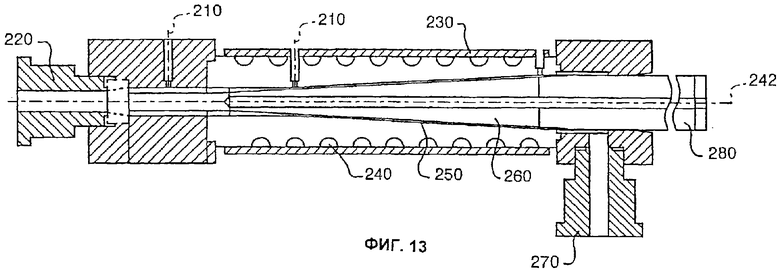

На Фиг.13 изображен один из вариантов технологической полости раскручивающего устройства согласно настоящему изобретению, где сдвиговое колебание под протяжным потоком в расплавленном пластичном материале образуется концентрическими коническими поверхностями, которые движутся друг относительно друга с постоянной или переменной скоростью, или сочетая постоянную и переменную скорость. При этом расплавленный пластичный материал выталкивается, и/или вытягивается, и/или выкачивается от входящей трубы к выходящей трубе технологической полости.

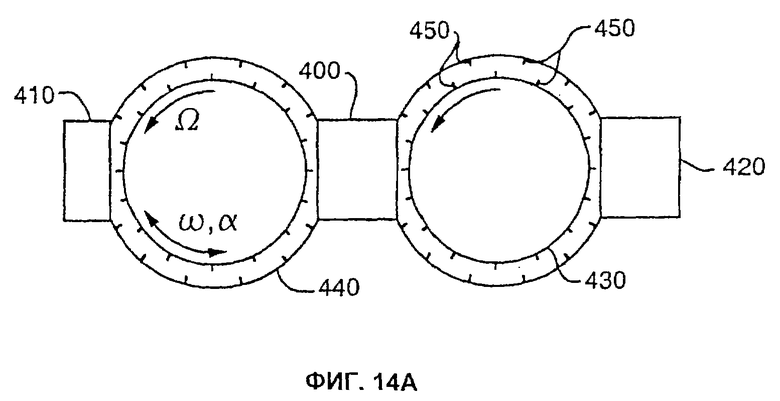

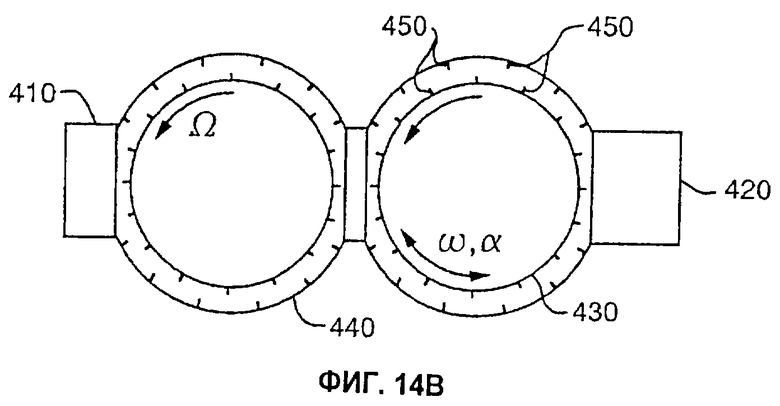

На Фиг.14А изображен один из вариантов воплощения раскручивающего устройства согласно настоящему изобретению, где один или несколько загрузочных механизмов загружают расплавленный пластичный материал в ряд сцепленных или не сцепленных друг с другом трубчатых полостей, которые, в свою очередь, соединяются непосредственно либо через насосные отсеки с другим рядом трубчатых полостей, и так далее, вплоть до последнего ряда технологических отсеков, соединенных с коллектором и линией гранулятора и/или загрузочным механизмом экструдера или аппарата для инжекционного литья.

На Фиг.14В показан тот же вид, что и на Фиг.14А, но демонстрируется другой рабочий режим.

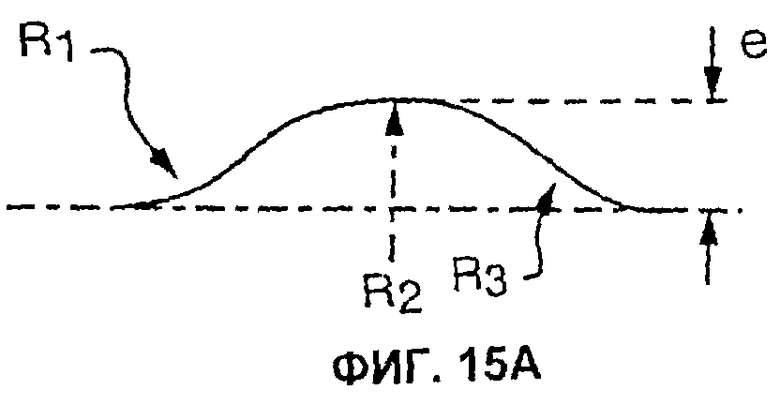

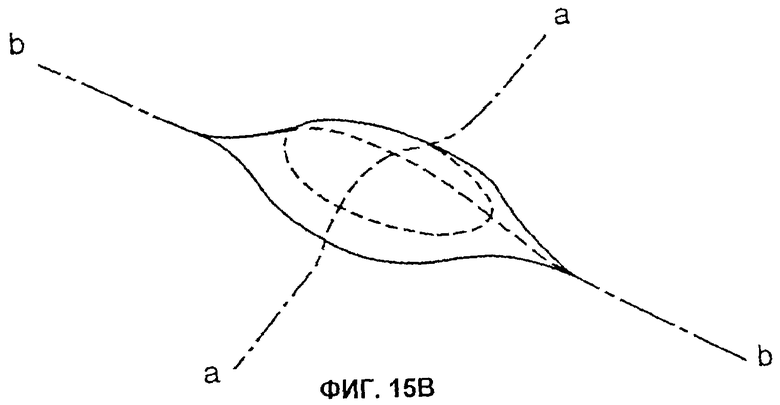

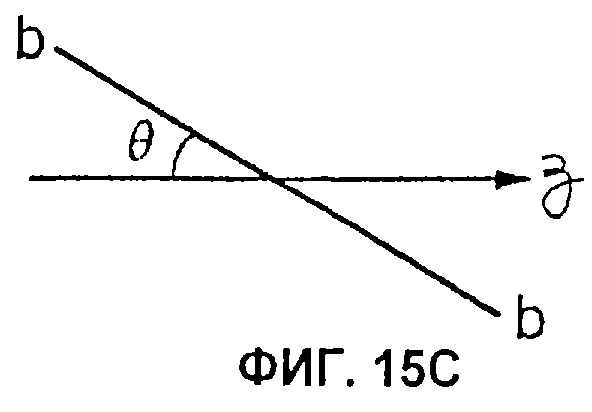

Фиг.15А, 15В и 15С представляют один из вариантов воплощения технологической полости согласно настоящему изобретению, где ребристые конструкции представляют собой ребра/выпуклости, расположенные, по крайней мере, на одной поверхности и соприкасающиеся с расплавленным пластичным материалом. Они характеризуются специфической конфигурацией, позволяющей создать заданный профиль скорости деформаций, а также изменение скорости деформаций растяжения и специальным образом направлены по отношению к оси вращения поверхности для того, чтобы образовать некоторую часть протяжного потока. На Фиг.15А-15С отображены некоторые параметры конфигурации и угол наклона. Контуры ребер рассчитываются таким образом, чтобы избежать любой возможности турбулентности и иного нелинейного дефекта в потоке, который должен оставаться ламинарным. Высота ребра е, ширина ребер w, радиусы R1, R2 и R3, определяющие кривизну для ускорения (R1) или торможения (R3) потока, могут различаться вдоль поперечных сечений аа и bb (поперечные сечения аа и bb здесь не показаны). Вектор скорости деформации делится на две составляющих, которые определяют два направления протяжного потока. Размеры ребра вдоль каждой оси аа или bb определяются профилем скорости деформаций (за ускорением следует торможение), желательным в данных направлениях. Оба профиля могут определять условия для сдвигового колебания и/или усталости растяжения, которые могут совмещаться для оптимизации эластичности расплава (сдвиговое утончение), обусловливающей эффект раскручивания.

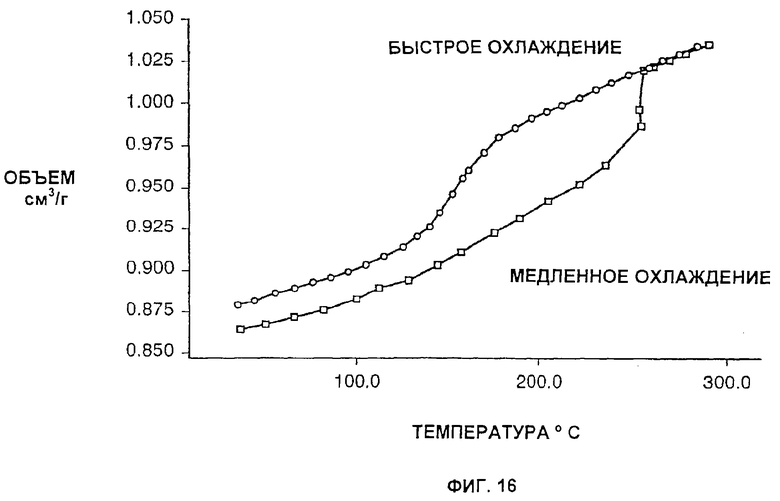

На Фиг.16 изображен график зависимости между удельным объемом (в см3/г) зайтеля-101, нейлона-66 компании Дюпон де Немур (Женева, Швейцария) и температурой (°С) при двух разных скоростях охлаждения (первая - "медленная скорость охлаждения", а вторая - соответствующая стадии закалки - типична для скорости охлаждения, полученной, например, при инжекционном литье. Данные кривые соответствуют пластинке нейлона-66 толщиной 2 мм, охлажденного от 300°С до комнатной температуры.

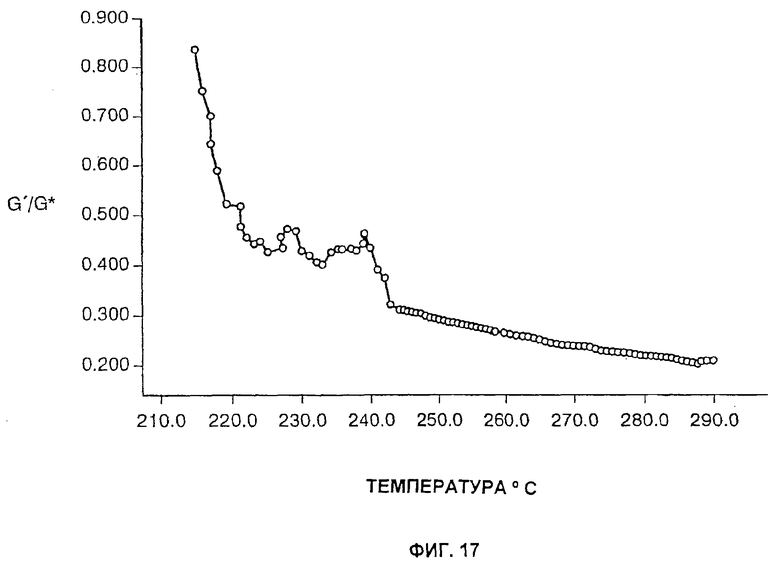

Фиг.17 представляет собой график относительной эластичности в сдвиговом режиме, G'/G*, при охлаждении нейлона-66 со скоростью 10°С/мин. G' является модулем упругости, а G* - комплексный коэффициент для частоты 10 рад/с.

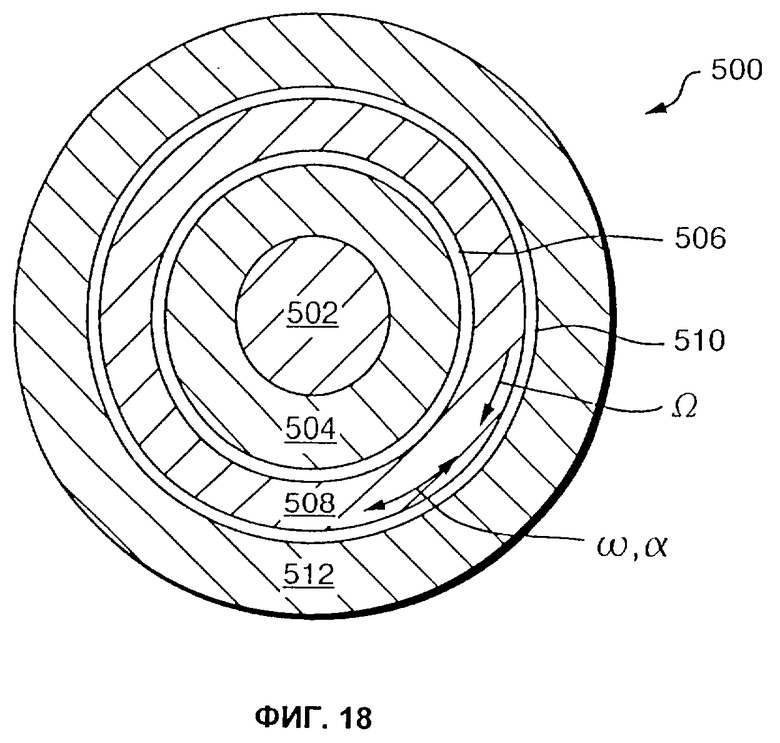

На Фиг.18 изображен вариант воплощения настоящего изобретения (вид в разрезе), имеющий две концентрические технологические камеры.

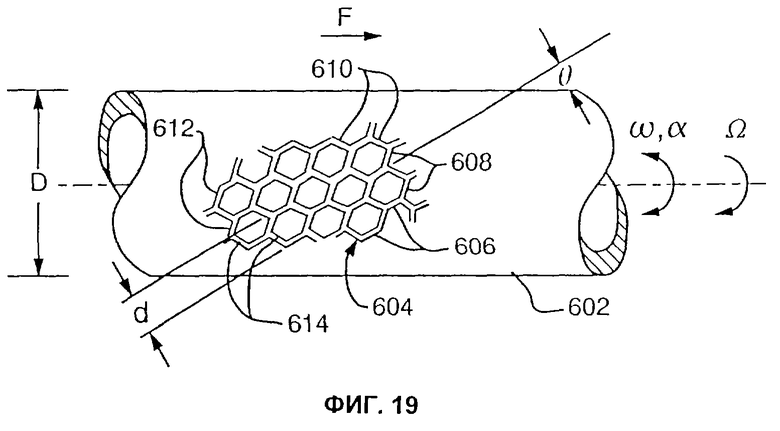

На Фиг.19 показан вид ротора в частичном вертикальном разрезе, а также стержень, или шток с ребристой конструкцией в виде "сотовых ячеек" согласно настоящему изобретению.

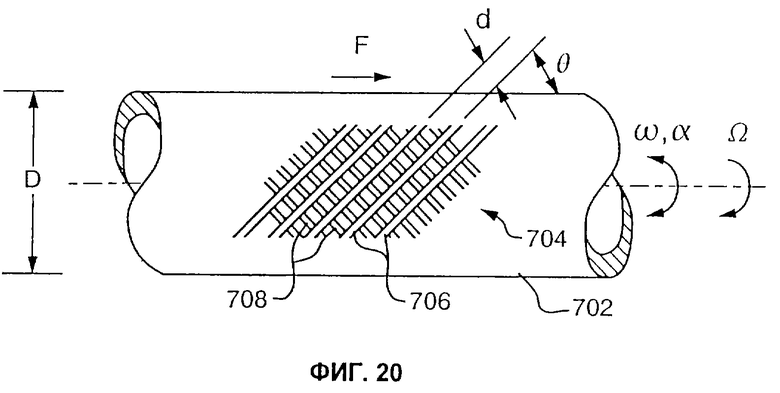

На Фиг.20 изображено устройство согласно настоящему изобретению, аналогичное показанному на Фиг.19, но применяющее в качестве ребристых конструкций перила.

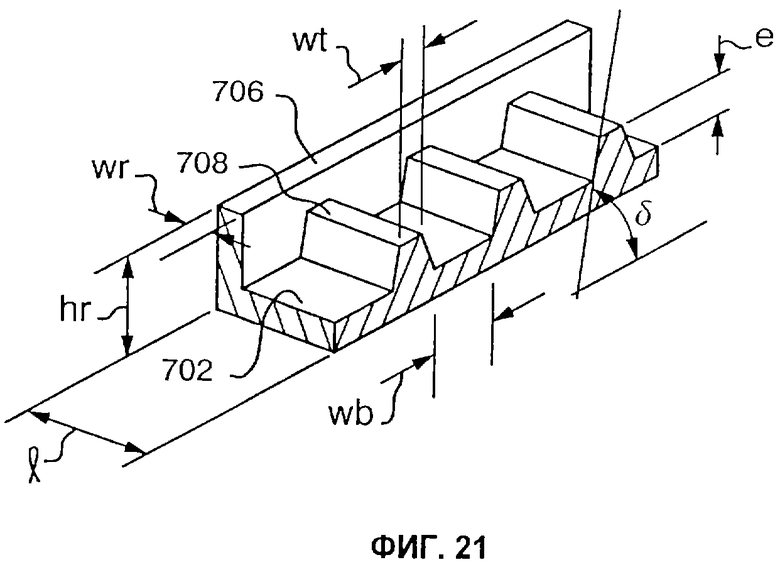

Фиг.21 представляет увеличенное изображение перил.

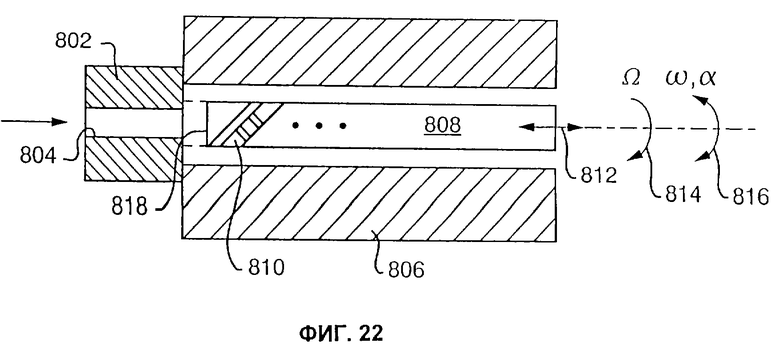

На Фиг.22 изображен впускающий затвор в частичном вертикальном осевом разрезе согласно настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройствам для уменьшения вязкости расплавленных материалов (в частности, полимеров) в ходе осуществления раскручивания. Изобретение также раскрывает способ использования подобных устройств.

Устройство по настоящему изобретению содержит, по крайней мере, одну щелевидную полость, где в условиях сдвигового колебания под протяжным потоком протекает расплавленный пластичный материал. При этом обеспечиваются благоприятные условия для раскручивания расплава. Устройство не ограничивается каким-либо специфическим дизайном либо специфической конфигурацией технологической полости, однако ламинарный поток преимущественно протекает без кавитации и завихрений.

Полость, в частности, может иметь постоянные или изменяемые размеры, а также содержать отсеки с постоянными размерами полости в сочетании с отсеками с изменяемыми размерами полости. Размеры полости в поперечном сечении в любой заданной точке траектории течения определяют деформацию и скорость деформаций расплавленного пластичного потока в данной точке. Примеры расчета деформации и скорости деформаций как функции полостной геометрии можно найти в публикации "Вязкоупругие свойства полимеров", Приложение С, стр.640, второе издание, изд-во "Джон Уайли и сыновья", Нью-Йорк, Библиотека Конгресса, карточка каталога №76-93301. Размеры кольцеобразной (круглой щелевой) полости в поперечном сечении определяются радиусом и высотой полости. Давление, сдвиговая нагрузка на стенку, а также скорость течения находятся в сильной зависимости от вязкости расплава, которая изменяется с изменением скорости деформаций, температуры и профиля полости.

В целом, профиль полости имеет важное значение не только для определения меры потока, например пропускной способности, но также для обеспечения определенного типа потока. Например, убывание полости обусловливает ускорение потока и его протяженность. И напротив, расширение полости влечет торможение потока и его укорочение. Очевидно, последовательность уменьшения и расширения полости вызывает периодическое изменение скорости деформаций (от ускорения к торможению) и самой деформации - от удлинения до укорочения. Если, по крайней мере, на одной из поверхностей, (взаимодействующих с расплавом, который течет через полость) образованной двумя смежными поверхностями, - регулярно расположены ребра, образуется периодическое сдвиговое колебание под протяжным потоком. Согласно настоящему изобретению сдвиговое колебание задается таким образом, чтобы обеспечить высокоэластическое состояние (сдвиговое утончение), что положительно сказывается на раскручивающем эффекте. При этом используются технологические условия - скорость деформаций и деформация, указанные в патенте США №5885495. Типы полостной геометрии и конфигураций, которые применяются по настоящему изобретению, известны из уровня техники. Например, раскручивающая технологическая полость может быть образована экструзивным цилиндром/винтовой пресс-формой или втулкой/стержнем, впускающим затвором, сконструированных с наличием ребристых конструкций, которые перемещают расплав в область технологического окна согласно патенту США 5885495, в целях обеспечения раскручивания. Это можно обеспечить путем конструктивного изменения профиля винта и полости между цилиндром и винтом, а также посредством оснащения обеих внутренних поверхностей цилиндра и винта специально сконструированными ребрами и/или впадинами. Модифицированный винт вращается внутри закрытого соединительного цилиндра, осуществляя сдвиг расплавленного пластичного материала по профилированной полости. Технологическая полость, оснащенная несколькими винтами, может конструироваться со сцепкой между пролетами винтов. В этом случае воздействие сцепленных винтов, в дополнение к образованию вибрационного протяжного потока, выражается в перемещении расплавленного пластичного материала вперед (за счет вынужденного перемещения) подобно действию шестеренчатого насоса.

Конструкция, предусматривающая полость с одним винтом и отсутствие зацепки между раскручивающими полостями с несколькими винтами, не обусловливает подобного вынужденного перемещения, однако ребра и впадины могут быть разделены и располагаться таким образом по отношению к вращательному движению, что скорость продольных деформаций прибавляется к скорости, обусловленной напорным течением.

Типы ребер и пазов, привнесенных в дополнение к вытесняющему цилиндру и винтовым пресс-формам в целях воплощения настоящего изобретения и одновременного обеспечения насосного эффекта, могут быть известны среднему специалисту в данной области техники.

Функционирование впускающего затвора согласно настоящему изобретению будет обсуждаться в дальнейшем в связи с Фиг.22.

В целом, предпочтительный вариант конструкции технологической полости зависит, в частности, от природы полимера, подвергаемого обработке с целью увеличения эластичности или раскручивания, предполагаемой пропускной способности и ресурсов лиц, эксплуатирующих настоящее изобретение. Например, при достаточности ресурсов предпочтительно сконструировать устройство с несколькими раскручивающими отсеками. В этом случае каждый отсек должен быть сконструирован с целью оптимизации пропускной способности. Не КПД раскручивания, а снижение вязкости, достигнутое в каждом отсеке, обусловливает высокоскоростное производство расплава с адекватным конечным показателем снижения вязкости.

Например, раскручивающее устройство с 5 отсеками, функционирующее с низким КПД - 27,5% на отсек (μвыхода/μвхода 0,725), выпускает расплав с показателем снижения вязкости, равным 5, что эквивалентно (0,725)-5. Пропускная способность такого раскручивающего устройства с несколькими отсеками во много раз превосходит пропускную способность устройства с одним отсеком, демонстрирующего те же показатели уменьшения вязкости. Одновременно существенно снижаются издержки производства в расчете на вес выпущенной продукции.

Вход, через который расплавленный пластичный материал поступает в технологическую полость, соединяется, по крайней мере, с одним загрузочным механизмом, готовящим расплавленный пластичный материал. Загрузочный механизм отделен пространством от технологической полости и любого другого загрузочного механизма, который может содержаться в устройстве. Загрузочный механизм содержит приспособление для выталкивания расплавленного пластичного материала через свое выпускное отверстие.

При осуществлении указанной операции по выталкиванию может применяться соответствующее устройство, известное из уровня техники. В качестве отдельных примеров загрузочных механизмов можно привести винтовые насосы наподобие используемых в экструзионных и инжекционных литьевых аппаратах, двойные винты наподобие используемых в миксерах, плунжеры наподобие применяемых в двухступенных литьевых машинах, шестеренчатые насосы и т.п. При выталкивании может осуществляться импульсная прессовка расплава, как указано в ссылках [12, 13, 14-16, 19, 20], хотя по данному изобретению это не является обязательным условием.

В соответствии с настоящим изобретением устройство может содержать несколько загрузочных механизмов. В этом случае расплавленный пластичный материал, подготовленный каждым из таких механизмов, не обязательно является однородным. Например, все загрузочные механизмы могут содержать один и тот же материал, но могут содержать и одинаковый материал, но с разными температурными и/или молекулярно-весовыми характеристиками и/или степенью раскручивания. В частности, материал в одном из загрузочных механизмов может представлять собой фракцию с высоким уровнем раскручивания, выходящую из иного технологического отсека (низлежащего или др.), в то время как другой материал может быть раскручен в меньшей степени. Это обусловливает изменение концентрации раскрученных фракций и позволяет получить специфические бимодальные смеси различных видов материала с разными степенями раскручивания.

Отдельные загрузочные механизмы могут содержать необработанный и обработанный материалы соответственно. Более того, отдельные загрузочные механизмы могут содержать абсолютно разные материалы либо материалы, наполненные волокнами или не содержащие волокон, с наполнителями или без таковых (например, дерево, мука или порошковый ESD, др.), с различной концентрацией типов полимеров и/или концентрацией полимеров/жидкокристаллических полимеров, пигментов, антиоксидантов, огнеупорных компонентов и т.п., и/или их сочетаний.

Второй или третий загрузочный механизм может задействоваться при раскручивании на любой входной стадии отсеков, соединяющихся в цепочку, где передняя часть одного отсека присоединяется к задней части другого, что обусловливает непрерывный выпуск раскрученных расплавов с заданными характеристиками вязкости.

Устройство может также содержать, по крайней мере, один коллектор для сбора обработанного расплавленного пластичного материала, после чего указанный материал поступает либо в гранулирующий, либо в насосный отсек. По первому варианту изобретения коллектор содержит полость, которая продолжает осуществлять сдвиг собранного раскрученного расплава. Полость оснащена рядом встроенных сцепленных друг с другом роликов, на поверхности которых имеются ребра, что позволяет поддерживать раскручивание расплава вплоть до его выкачивания из коллектора при помощи винтового или шестеренчатого насоса. В качестве одного из примеров такого устройства, поддерживающего раскручивание, можно привести устройство, изображенное на Фиг.8.

По другому варианту изобретения раскрученный расплав выкачивается, поступая на линию гранулятора, там быстро замораживается, в результате чего образуются гранулы. Гранулы высушиваются, упаковываются в оболочку и становятся готовыми к транспортировке. При этом может использоваться любая разновидность гранулятора, известная среднему специалисту в данной области техники.

Технологический отсек содержит устройство, вызывающее сдвиговое колебание протяжного потока расплавленного пластичного материала, который течет внутри технологической полости. Колебание вызывается таким устройством напрямую или опосредованно, путем вращения, по крайней мере, одной профилированной поверхности (т.е. оснащенной ребрами), находящейся в контакте с расплавленным пластичным материалом. Иными словами, даже чистое непрерывное вращение исключительно в одном направлении вызывает локальное колебание расплава благодаря ребристой конструкции, обеспечивающей периодическое и локальное ускорение и торможение расплава, протекающего по ребрам, выпуклостям или пазам внутри технологической полости.

Согласно первому варианту изобретения вал, поддерживающий поверхность, соприкасающуюся с расплавленным материалом, подвергается колебанию при помощи механизма или комбинации механизмов, известных из уровня техники. Вращательное колебание может вызываться гидравлическими, пневматическими, электрическими механизмами, а также посредством кулачков, соединительных штифтов и/или коленчатых валов. Среднему специалисту в данной области техники будет очевидно образование вращательного колебания с частотой от 1 до 100 Гц и амплитудой от 0.1 до 20 градусов, в зависимости от габаритных размеров устройства. Образуемое периодическое движение не обязательно должно являться чистой синусоидальной гармонической волной, а может представлять собой набор различных синусоидальных волн в целях образования указанного периодического колебания в виде прямоугольных, треугольных и т.п. волн.

По другому варианту изобретения колебание вала, соединенного с поверхностью, которая соприкасается с расплавленным пластичным материалом, сочетается с непрерывным вращением этого вала, соответствующим определенному числу оборотов в минуту. Сочетание двух типов движения происходит в результате программирования совокупного профиля движений, соответствующего модулированному вращению, и задействованию PID-датчика (контроллера), который следует заданному сигналу. Однако такое техническое решение потребует внешних усилий электромоторов или гидравлических приводов.

По третьему варианту изобретения оба вида движения создаются отдельными независимыми механизмами, например двумя электромоторами, объединенными через дифференциальный вал для возобновления модулированного вращения вала обрабатывающей полости.

Согласно четвертому варианту изобретения два колебательных движения различной частоты и амплитуды объединяются посредством дифференциального вала, что позволяет оптимизировать сдвиговое колебание и усталость протягивания расплавленного пластичного материала.

Другой целью изобретения является обеспечение сдвигового колебания под протяжным потоком, полностью регулируемого скоростью деформаций, ускорением и торможением сдвиговой деформации. Патент США 5885495 описывает программирование как частоты, так и амплитуды сдвигового колебания при заданной температуре, с целью получения высокой эластичности расплава, вызывающей пространное сдвиговое утончение, благоприятное для раскручивания макромолекул и снижения вязкости расплава.

Однако деформация, скорость и ускорение деформаций производны друг от друга и не могут быть заданы по отдельности. Как было указано ранее, применение ребер, и/или выпуклостей, и/или впадин (в совокупности и по отдельности именуемых "ребристыми конструкциями") для профилирования и модулирования размера полости, в сочетании с соответствующим движением поверхностей, несущих такие ребра/впадины/выпуклости, позволяет осуществлять последующее регулирование величины протяжного потока, усталости расплава, а также ускорения/торможения протекающего расплавленного материала.

Число ребер/пазов, расстояние между ними, их высота, ширина, площадь поверхности ребер против площади поверхности пазов, - по настоящему изобретению являются взаимозависимыми параметрами, которые задаются с целью получения высокой эластичности расплава и, следовательно, существенного уменьшения вязкости и высокого уровня раскручивания.

Привнесение ребристых конструкций увеличивает до 3-4 степеней свободы (в зависимости от наличия одной или двух поверхностей, снабженных ребрами/впадинами) против 2 степеней по патенту США 5855495 возможность применения заданной скорости и амплитуды деформаций расплава, а также заданной частоты сдвигового колебания под усталостью растяжения. Преимущество дополнительных степеней свободы согласно одному варианту настоящего изобретения может использоваться для оптимизации эффектов снижения вязкости и раскручивания, в т.ч. для уменьшения потребности в энергии, затрачиваемой на раскручивание определенного количества закрученных полимеров и/или для увеличения пропускной способности посредством повышения кинетики. Способ расчета размеров ребер, их числа, скорости вращения поперечного заторможенного потока в целях получения желаемой и регулируемой скорости деформаций, а также ускорения/торможения внутри технологической полости известен из уровня техники.

По другому варианту изобретения верхняя поверхность ребер/выпуклостей изгибается и таким образом обеспечивает сглаживание любых острых углов, вредящих потоку, в частности устраняет воздействие нелинейных дефектов потока, которые порождаются острыми углами, включая образование мини-пузырьков. Таким образом, конфигурация ребер/впадин позволяет избежать подобных нелинейных дефектов.

Согласно иному варианту изобретения размеры и соответствующее расположение (шаг) ребер/выпуклостей определяется их способностью к образованию локальных полей напряжения, которые могут объединяться во взаимосвязанную сеть для целей обеспечения специальных условий скорости вращения Ω, частоты ω и амплитуды α сдвигового колебания, а также температуры. Поля напряжений одного ребра должны частично перекрывать поля напряжений другого, соседнего ребра.

Устройство также содержит механизм для непрерывного перемещения расплава, например вытягивания или выкачивания расплавленного материала. расположенного внутри технологического отсека полости по направлению от входящей трубы к выводящей трубе. Этот процесс осуществляется в зависимости от расположения ребер по отношению к направлению вращательного потока. Если ребра по отношению к направлению вращения расположены перпендикулярно, расплавленный пластичный материал вытягивается в этом же направлении, и любое движение в продольном направлении обеспечивается за счет давления потока, образованного на входе в технологическую полость. Давление может негативно отразиться на сдвиговом утончении и/или кинетике раскручивания. По этой причине давление должно поддерживаться в диапазоне, не затрудняющем обработку.

Путем расположения ребер под определенным углом к оси вращения обеспечивается образование продольного вытягивающего компонента со своей собственной скоростью деформаций и ускорением. Указанный продольный компонент вращательного движения обусловливает эффект выкачивания, который уменьшает давление, необходимое для обеспечения определенной скорости потока и содействует перемещению и раскручиванию расплавленного пластичного материала. Способ расположения ребер, обусловливающий желаемый и регулируемый эффект выкачивания внутри технологической полости, известен из уровня техники.

По одному варианту изобретения профиль поверхности ребер/впадин создается путем перманентной механической обработки и надрезов на поверхности технологической полости. По другому варианту специально изготовленные листы профилированных планок накладываются и прочно закрепляются, например, привариваются к обрабатывающим поверхностям.

По одному варианту изобретения указанные планки выполнены из металла, а по другому варианту изготавливаются из иного материала, способного выдерживать комбинацию из сдвиговых сил, колебания и температуры, необходимых для обработки.

Технологический отсек содержит механизм изменения амплитуды сдвигового колебания, воздействующего на расплавленный материал, который протекает через отсек от входа к выходу. Согласно патенту США 5885495 при высокой амплитуде сдвигового колебания расплава может возникнуть скольжение, препятствующее процессу раскручивания. Когда требуемая для раскручивания амплитуда накладывается неожиданно, риск скольжения увеличивается, что требует постепенного увеличения деформационной амплитуды колебания до получения правильного соотношения частоты-температуры и процента деформаций. При прерывном процессе наподобие описанного в патенте США 5885495 механизмы и параметры задаются с возможностью их постепенного изменения, снимающего проблему скольжения. Процент деформации (% деформации) сдвигового колебания, в частности, немного увеличивается по ступенчатой схеме - при заданной определенной температуре и частоте колебания.

Аналогичным образом, при заданной температуре и % деформации частота понемногу увеличивается до достижения необходимого сочетания параметров. При непрерывном раскручивании постепенное увеличение % деформации может происходить благодаря постепенному изменению геометрии полости вдоль направления течения расплавленного пластичного потока. Как отмечалось ранее, амплитуда деформации зависит от геометрии полости. Например, % сдвиговой деформации может увеличиваться путем увеличения радиуса цилиндров кольцевого канала, в форме которого выполнена технологическая полость.

В частности, согласно предпочтительному варианту настоящего изобретения используется пара концентрических конических поверхностей, образующих промежуток технологической полости. Данный вариант имеет дополнительное преимущество - возможность легкого изменения размера полости посредством вытягивания внутренней конической поверхности относительно наружной конической поверхности. Таким образом, можно сформировать полость размером 0.5-5 мм. Размеры могут регулироваться по мере протекания расплавленного материала через технологическую полость.

Согласно другому предпочтительному варианту изобретения предусмотрены концентрические цилиндрические поверхности, радиус которых возрастает поэтапно по ходу течения расплава от входа к выходу из полости.

В соответствии с отдельным вариантом изобретения высота полости регулируется автоматически посредством силового привода и контроллера, обеспечивающих увеличение или уменьшение размера полости скачкообразными интервалами. Таким образом, осуществляется контролируемое изменение размера полости.

Устройство содержит также механизм регулирования температуры материала внутри загрузочного механизма (загрузочных механизмов), коллектора и/или технологической полости. Для этих целей может применяться любое соответствующее устройство регулирования температуры, известное из уровня техники.

Примерами подобных регуляторов могут являться, в частности: а) горячее и холодное масло, циркулирующее в каналах инжекционной машины, коллектора, инжекционной насадки и/или литейной пресс-формы; б) патроны, обеспечивающие сопротивление, установленные внутри инжекционной машины, коллектора, инжекционной насадки и/или литейной пресс-формы; в) горячие трубы, вставленные в инжекционную машину, коллектор, инжекционную насадку и литейную пресс-форму; и/или г) жидкость, находящаяся в инжекционной машине, коллекторе, инжекционной насадке и/или литейной пресс-форме, температура которой может регулироваться диэлектриком.

Оптимальный вариант устройства, регулирующего температуру, известен из уровня техники.

Указанное устройство также содержит механизм регулирования давления расплавленного пластичного материала внутри загрузочного механизма (загрузочных механизмов), коллектора (коллекторов) и/или раскручивающих технологических полостей. В частности, скорость течения в винтовом насосе (насосах), шестеренчатом насосе (насосах), технологических полостях и экструдере может регулироваться посредством давления расплава в технологической полости, измеряемого датчиками давления или преобразователями. При этом может применяться любой механизм регулирования давления, известный из уровня техники.

Устройство также содержит механизм отслеживания и/или регулирования крутящего момента внутри технологической полости. Крутящий момент непосредственно связан с параметрами обрабатываемого расплавленного пластичного материала и отражает степень вязкости. Может применяться любой механизм отслеживания и/или регулирования крутящего момента, известный из уровня техники.

Примерами соответствующих механизмов регулирования крутящего момента могут являться, в частности: а) электрический механизм, используемый в моторе (моторах) для поддержания заданной скорости вращения вала, обусловливающего перемещение, по крайней мере, одной полости (которая соприкасается с раскручиваемым расплавленным пластичным материалом) - относительно другой; б) установка преобразователя сдвигового напряжения в конце технологической полости; в) механизм передачи скорости и ослабления ультразвуковых акустических волн в технологической полости. В качестве механизма регулирования вращения может использоваться любое оптимальное устройство, известное из уровня техники.

В дополнение к вышеперечисленному заявленное устройство может содержать множество факультативных механизмов, например очистной клапан, установленный между коллектором (коллекторами) и пресс-формой и/или между загрузочным механизмом (загрузочными механизмами) и коллектором (коллекторами).

Другим произвольным механизмом, содержащимся в заявленном устройстве, может являться смесительная камера, установленная на траектории от входа к выходу из технологической полости. В соответствии с предпочтительным вариантом изобретения указанная смесительная камера может состоять из статического миксера и гомогенизировать температуру и вязкость расплавленного пластичного материала, а также оптимизировать перемешивание различных пластов расплавленного пластичного материала, подвергающегося обработке внутри технологической полости. При использовании нескольких загрузочных механизмов смесительная камера обеспечивает получение более однородной смеси из различных ингредиентов.

Конкретные варианты воплощения изобретения проиллюстрированы на чертежах. Чертежи являются простыми иллюстрациями вариантов изобретения и никоим образом не ограничивают объем заявленных притязаний. Иные цели, аспекты и преимущества настоящего изобретения станут очевидными среднему специалисту в данной области техники при прочтении описания и формулы заявленного изобретения,

Заявленное изобретение и его многочисленные преимущества можно оценить наиболее адекватно при ознакомлении с подробным описанием, приведенным ниже, со ссылками на сопровождающие чертежи.

Рассмотрим Фиг.1A-1F. На Фиг.1А изображен один из вариантов воплощения раскручивающего устройства, сконструированного согласно настоящему изобретению. Устройство снабжено одним загрузочным механизмом 4 и одной технологической полостью 3 между нижней поверхностью 2 верхнего компонента 54 и верхней поверхностью 56 нижнего компонента 58. Сдвиговое колебание под протяжным потоком образуется посредством вращения с постоянной и/или переменной скоростью и/или в режиме синусоидального колебания входящего расплава 1, который течет наружу, проходя через ребра, или ребристые конструкции 5, расположенные, по крайней мере, на одной поверхности 2. Расплавленный пластичный материал 1 течет по кругу от центра диска к ободку, где снимающий нож собирает материал, а шестеренчатый насос обеспечивает его вынужденное смещение в направлении от технологической полости.

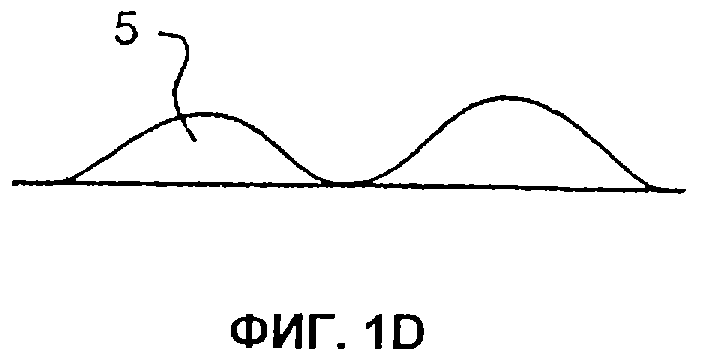

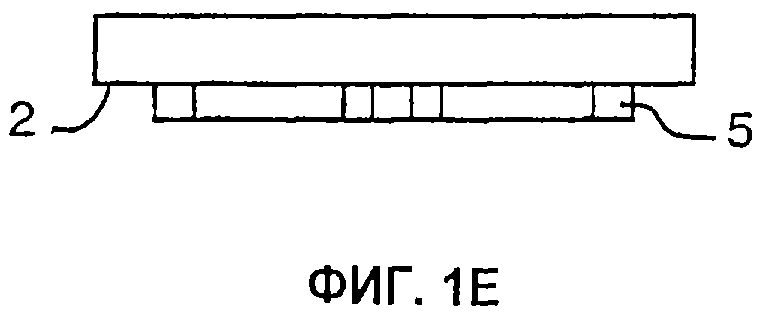

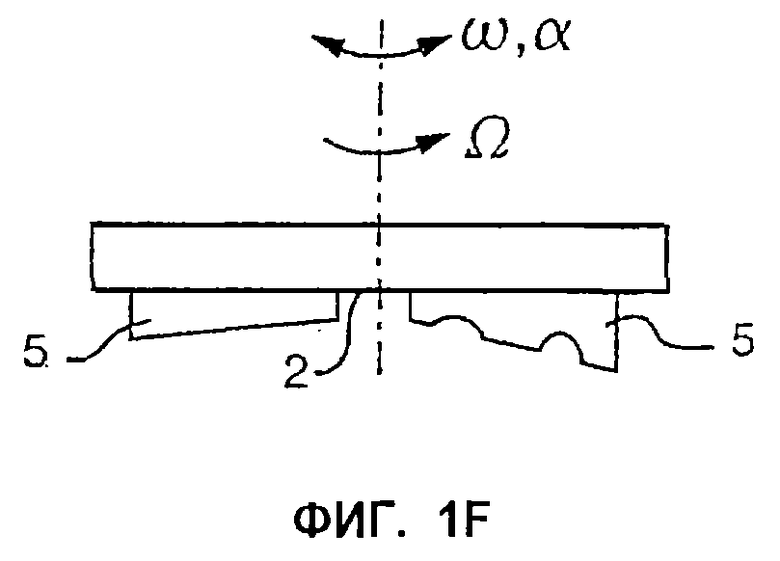

Технологическая полость 3 снабжена ребрами 5, которые могут быть сконструированы разными способами, как изображено на Фиг.1С, 1D, 1Е и 1F, обеспечивающими максимальное регулирование скорости деформаций, периодических колебаний скорости деформаций с заданной частотой, а также растяжения при протекании расплава через ребристые конструкции от входа к выходу, в целях оптимизации раскручивания.

По первому варианту настоящего изобретения одна поверхность, соприкасающаяся с расплавом, вращается с заданной скоростью Q, а другая поверхность зафиксирована. Скорость деформаций локально изменяется благодаря наличию ребер, которые обусловливают колебание растяжения. необходимое для обеспечения высокоэластичного состояния, отвечающего за сдвиговое утончение и, в свою очередь, за эффект раскручивания.

Число ребер, расстояние между ними (шаг), высота, ширина ребер, а также высота интервала между ребрами согласно настоящему изобретению являются взаимосвязанными параметрами. Они могут задаваться специально, чтобы обеспечить адекватную скорость периодических деформаций с соответствующей частотой и амплитудой деформации, способных обеспечить раскручивание, как изложено в патенте США №5855495. Например, для полости высотой 0.5-4 мм, высота ребра может составлять примерно 25% высоты полости, а ширина ребра - 50% высоты полости. Число ребер с регулярными промежутками между ними зависит от деформации и частоты, необходимых для увеличения эластичности/сдвигового утончения при раскручиванию, и от скорости вращения, которая определяет угловую скорость (скорость вращения), и, следовательно, тангенциальную скорость поперек ребер.

Когда расстояние между ребрами имеет относительную значимость, необходимо конструировать углы ребер и проектировать размеры углов с должной предусмотрительностью, чтобы избежать локального завихрения и других нелинейных дефектов.

На Фиг.1A-1F показаны различные варианты геометрического построения ребер 5. По одному варианту изобретения (Фиг.1F) высота ребра - непостоянна по радиусу и немного увеличивается от центра диска к краю, или наоборот. По другому варианту изобретения поверхность ребер - не прямая, а выполнена с впадинами. Впадины между ребрами разделены регулярными интервалами, которые расположены перпендикулярно радиальному направлению потока (Фиг.1C-1D).

Согласно другому варианту изобретения движущаяся поверхность не вращается, а колеблется туда и обратно с определенной амплитудой α и частотой ω. Согласно еще одному варианту изобретения движущаяся поверхность подвергается комбинированному воздействию колебания и постоянного вращения. Величина амплитуды и частоты колебания, а также температура плавления определяются в соответствии с патентом США №5885495 с целью повышения эластичности расплава и посредством сдвигового утончения. Постоянная скорость вращения Ω также определяется с целью загрузки расплава в соответствующее технологическое окно для осуществления раскручивания. Указанная скорость корректируется, также как и количество ребер, их геометрия и расположение по отношению к направлению течения расплавленного пластичного потока, с тем, чтобы оптимизировать раскручивание, т.е. обеспечить настолько эффективную кинетику, насколько это возможно.

Согласно иному, предпочтительному варианту изобретения, обе поверхности, соприкасающиеся с расплавленным пластичным материалом, снабжены ребрами и/или впадинами. По другому варианту настоящего изобретения обе поверхности, контактирующие с расплавленным материалом, движутся независимо в регулируемом режиме. При этом, несмотря на более сложную конструкцию и функционирование устройства, раскручивание происходит с большей эффективностью, кроме того, осуществляется глубже на всем протяжении технологической полости, с возможностью применения более широких полостей, повышающих производительность.

На Фиг.2А и 2В представлены схемы одного из воплощений раскручивающего устройства согласно настоящему изобретению. Устройство содержит один загрузочный механизм и одну технологическую полость. Сдвиговое колебание под протяжным потоком образуется за счет загрузки расплавленного пластичного материала 3 через полость (также обозначенную номером 3), образованную, по крайней мере, одной вращающейся и/или колеблющейся поверхностью 6 или 7, на контуре которой сформирован профиль. По указанному профилю расплавленный пластичный материал течет, и/или проталкивается, и/или вытягивается, и/или выкачивается.

На Фиг.2В внешняя поверхность 6 может вращаться/колебаться с постоянной скоростью Ω, постоянной частотой и амплитудой колебания (если имеет место колебание). Другая поверхность, например цилиндрическая поверхность 7, может быть зафиксированной или, наоборот, вращаться/колебаться (Фиг.2А) с постоянной скоростью, а поверхность 6 может фиксироваться, либо обе поверхности могут независимо вращаться/колебаться.

Скорость деформаций изменяется локально благодаря наличию ребер и/или впадин на поверхности 6 либо на поверхности 7, либо на обеих поверхностях, формирующих протяжной и усталостный поток с колебанием, необходимым для осуществления раскручивания.

Как уже отмечалось, число, высота, ширина ребер/впадин по настоящему изобретению являются целиком взаимосвязанными параметрами, которые специально задаются в целях образования адекватной скорости деформаций, амплитуды деформаций и частоты, - способных обеспечить эффект раскручивания, как указано в патенте США №5855495. В частности, ребро одной из поверхностей может представлять собой непрерывную выпуклость, сформированную в виде правосторонней винтовой поверхности, в то время как его ответная часть на противоположной поверхности полости является другой винтовой поверхностью с тем же шагом, но вращающейся влево.

Две винтовых поверхности могут оснащаться впадинами под углом к оси винтовой поверхности для обеспечения периодического изменения высоты полости вдоль винтовой ребристой верхней поверхности. В этом случае при движении двух поверхностей друг относительно друга, с условием вращения одной из поверхностей, расплав не только подвергается сдвигу и колебанию под протяжным потоком, но и проталкивается по направлению к выходу.

Расплавленный пластичный материал 3 течет винтообразно от входа в технологическую полость (как показано на Фиг.2А слева) к выходу (Фиг.2А, справа), где он собирается и вынужденно перемещается от технологической поверхности при помощи шестеренчатого насоса, либо используется для наполнения полости пресс-формы (для случая, когда при применении изобретения используется система клапана-затвора, например, в горячих загрузочных механизмах (желобах). Профиль технологической полости 3 формируется ребрами, конфигурации и размеры которых определяются разными способами, как уже было показано на Фиг.1A-1F, в целях максимального регулирования скорости деформаций, изменений скорости деформаций и деформации удлинения при протекании расплава от входа к выходу, для оптимизации снижения вязкости и раскручивания. Ленточные нагреватели 8 расположены вокруг металлических поверхностей, формирующих полость, и регулируются термопарами (не показанными на Фиг.2А) в регулирующих системах PID.

Устройство, изображенное на Фиг.2А и 2В, обеспечивает непрерывное снижение вязкости расплавленного пластичного полимерного материала 3 посредством сдвигового колебания под протяжным потоком и таким образом создает условия для сдвигового утончения, которые являются идеальными для раскручивания. Устройство содержит, по крайней мере, один отсек технологической полости, образуемой двумя, разделенными небольшим расстоянием поверхностями 6 и 7, которые движутся с заданной скоростью и/или колеблются с заданной амплитудой и частотой друг относительно друга, что обусловливает сдвиговую деформацию расплавленного материала 3 и регулируемое изменение размера полости посредством осевого, кругового, радиального или иного волнового движения поверхностей 6 и 7 - либо обеих, либо по отдельности. Контур указанных поверхностей спрофилирован из ребер, и/или выпуклостей, и/или впадин, по которым расплавленный пластичный материал 3 может течь, и/или вытягиваться, и/или выталкиваться, и/или выкачиваться к выходу из технологической полости.

Технологическая полость имеет вход 30, через который расплавленный пластичный материал 3 может поступать внутрь полости, и выход 31, через который он может выходить из технологической полости. Геометрия технологической полости создает условия для регулируемого изменения сдвиговой деформации и скорости сдвиговой деформации расплавленного пластичного материала. По крайней мере, один из загрузочных механизмов 33 предназначен для подготовки расплавленного пластичного материала 3. Загрузочный механизм 33 оснащен механизмом проталкивания расплавленного пластичного материала от своего выхода к входу 30 в технологическую полость. По этому варианту изобретения предусмотрен, по крайней мере, один коллектор 34, собирающий обработанный расплавленный пластичный материал перед его последующей транспортировкой в систему гранулятора либо в насосный отсек либо в полость пресс-формы.

Для осуществления сдвигового колебания заданной частоты и амплитуды в сочетании с усталостным протяжным потоком расплавленного пластичного материала 3, находящегося внутри технологической полости, предусмотрен двигатель 35.

Пример регулируемого изменения размеров технологической полости, через которую может проходить и/или протекать расплавленный пластичный материал, приведен на Фиг.6. Центральный элемент устройства обычно является коническим и может двигаться в направлении оси (поперечно), что вызывает изменение размеров полости.

Пример устройства, обеспечивающего непрерывную вентиляцию технологической полости, чтобы предотвратить образование пузырьков или кавитации при обработке, схематично представлен на Фиг.2А под номером 36.

На Фиг.2А схематично показан пример механизма отслеживания и регулирования температуры расплавленного пластичного материала внутри загрузочного механизма 33 - под номером 37, механизм отслеживания и регулирования температуры в технологической полости - под номером 38, в насосном отсеке - под номером 39.

Пример механизмов отслеживания и регулирования давления расплавленного пластичного материала в питателе, технологической полости и насосном отсеке указаны под номерами 47, 48 и 49 соответственно.

Пример механизма отслеживания и регулирования крутящего момента, воздействующего на расплавленный пластичный материал в технологической полости, приведен на Фиг.2А и 2В под номером 50.

При наличии разных отсеков, соединенных друг с другом через шестеренчатые или винтовые насосы (11 на Фиг.3 или 26 на Фиг.7) цепь технологических отсеков включает первый отсек, соединенный с экструдером непосредственно или через шестеренчатый насос и/или статический миксер (например, 52 на Фиг.7), и второй отсек, соединенный с линией гранулятора или насосным отсеком, или полостью пресс-формы для незамедлительного использования раскрученного расплава.

По первому варианту изобретения одна поверхность, соприкасающаяся с расплавом, содержит набор ребер, как указывалось в связи с Фиг.1А, и перемещается продольно со скоростью V, (как показано для поверхности 7 на Фиг.2А), а другая поверхность вращается/колеблется. Расплав подвергается воздействию комбинированной (тензорной) скорости периодической деформации и ее двух составляющих, в продольном направлении и в направлении вращения, и путем регулирования достигается оптимальный эффект раскручивания.

По другому варианту изобретения продольное движение поверхности 7 осуществляется с переменной периодической скоростью в целях привнесения колебательного компонента, способного облегчить увеличение эластичности расплавленного материала в полости. При этом поперечное вращение поверхности 6, с колебанием поверхности или без, помимо прочего, влияет на образование усталости растяжения в целях раскручивания расплава, как это описано в патенте США 5885495,

По третьему варианту изобретения движущаяся поверхность не вращается, а колеблется туда и обратно с определенной амплитудой α и частотой ω.

По четвертому варианту изобретения на движущую поверхность (поверхности) оказывается комбинированное воздействие колебания и постоянного вращения. Величины амплитуды и частоты колебания, температуры расплава и постоянной скорости вращения Ω, а также число ребер определяются согласно патенту США №5885495 в целях повышения уровня эластичности расплава, формирования протяжного потока расплава и усталости, при заданной величине эластичности (сдвигового утончения) расплава и двух критических условиях раскручивания.

В частности, число ребер, их геометрия и расположение относительно направления течения расплава задаются не только в целях образования удельного ускорения и торможения материала в полости при помощи набора ребер, что благоприятствует кинетике раскручивания, но одновременно и в целях создания определенных условий для выкачивания расплава к выходу из технологической полости при помощи вытягивающего эффекта компонента тензора скоростей деформаций, синхронизированного с продольным направлением течения.

На Фиг.3 схематично изображено раскручивающее устройство, выполненное согласно настоящему изобретению. Устройство содержит один загрузочный механизм и более одной технологической полости, отделенной насосным отсеком 11. Сдвиговое колебание под протяжным потоком в отсеке технологической полости образуется за счет загрузки расплавленного пластичного материала 3 через полость, образованную, по крайней мере, одной вращающейся и/или колеблющейся поверхностью 10, на контуре которой сформирован профиль 12. Через указанный профиль расплавленный пластичный материал течет, и/или проталкивается, и/или вытягивается, и/или выкачивается.

Устройство содержит цилиндр 9, который также может вращаться/колебаться или являться стационарным. Цилиндр нагревается/охлаждается при помощи внешних устройств (не показанных на чертеже). Профиль/профили поверхности, или ребристые конструкции 12, состоят из разных конфигураций, в зависимости от расположения технологического отсека вдоль оси экструзии и отвечают целям прогрессивного улучшения вязкости.

На Фиг.3 показано несколько возможных моделей ребристых конструкций: маленькие квадратные/круглые выпуклости на поверхности либо наклонные и продольные ребра, вызывающие расщепление скорости деформаций вдоль оси вращения и продольной оси. Тем не менее, допускается применение многих других известных из уровня техники конструкций, обозначенных в настоящем изобретении как "ребристые конструкции".

Насосный отсек 11 образован несколькими витками винтового насоса с определенным шагом и углом винта и предназначен для перекачивания с заданной скоростью расплава из одного технологического отсека в другой путем вращения внутренней поверхности 10. Устройство, изображенное на Фиг.3, может адаптироваться посредством интерфейса к базовому программному обеспечению экструдера, который вынуждает цилиндр 9, нагревательную и охладительную аппаратуру, а также мотор осуществлять вращение движущейся поверхности 10, что вызывает перемещение винта экструдера.

По одному варианту изобретения загрузочный механизм, подающий расплавленный пластичный материал в технологическую полость, сам по себе является другим экструдером либо экструдером, соединенным с шестеренчатым насосом. Например, расплавленный пластичный материал может производиться первым экструдером и распределяться при помощи измельчительной пластины и поперечного (перекрестного) ковша входной секции второго экструдера, расположенного перпендикулярно первому, который показан в левом крае Фиг.3 и проиллюстрирован на Фиг.7 при помощи элементов 23 и 24.

Движущаяся поверхность 10 вращается вторым экструдером, в то время как цилиндр 9 остается неподвижным. Общая длина цилиндра может регулироваться и зависит от числа отсеков, необходимого для достижения определенного уровня снижения вязкости и желаемой пропускной способности.

Согласно другому варианту изобретения требуется лишь один экструдер. Однако длина винта, заменяемого обрабатывающим устройством, изображенным на Фиг.3, согласно настоящему изобретению существенно увеличена, что обусловливает функционирование первого отсека в качестве обычного винта со своими собственными зонами расплава, калибровки и прессовки, за которым следуют раскручивающие отсеки, изображенные на Фиг.3.

На Фиг.4 представлена схема одного из вариантов технологической полости раскручивающего устройства согласно настоящему изобретению, где сдвиговое колебание под протяжным потоком образуется в полости 3, образованной концентрическими коническими поверхностями 13 и 14, движущимися друг относительно друга. По крайней мере, одна из таких поверхностей снабжена упорядоченным набором ребер и выпуклостей 12 и вращается с постоянной скоростью Q и/или переменной скоростью

и/или в режиме синусоидальных колебаний ∑αi*sin(ωi*t+θi), где αi, ωi, θi - модулированные амплитуда, частота и фаза колебания соответственно (нижний индекс i обозначает разложение периодического движения на компоненты Фурье).

Как объяснялось ранее, скорость вращения, параметры колебания, шаг между ребрами, конфигурация и размеры ребер/выпуклостей и впадин (между ребрами), а также угол наклона ребер к оси конуса являются взаимосвязанными параметрами и зависят от скорости деформаций и ускорения, необходимых для осуществления раскручивания согласно патенту США №5885495.

На Фиг.4 высота или ширина полости может увеличиваться или уменьшаться путем относительного осевого или поперечного перемещения концентрических конусов, что осуществляется привнесением линейных несущих вала в направлении двойной прямой стрелы. Согласно частному варианту изобретения ширина полости автоматически регулируется силовым приводом и контроллером, открывающими и закрывающими полость, что приводит к увеличению полости на перемежающихся интервалах, облегчению вытеснения расплавленного пластичного материала из технологической полости. Причина для внесения такого признака очевидна: процесс раскручивания требует применения относительно узкой полости, чтобы обеспечить деформацию и скорость деформаций, адекватных для раскручивания расплава. Однако такие условия не обеспечивают повышение пропускной способности. Открытие и закрытие полости в определенные промежутки в пределах, благоприятных как для обработки, так и для пропускной способности, представляет собой компромиссное решение, оптимальное для процесса раскручивания. Промежуток между двумя последовательными открытиями полости задается в пределах от 1 секунды до 10 минут (не исключая других возможных показателей). Изменение ширины или высоты полости от минимальных до максимальных величин задается в диапазоне 5-200% показателя обработки.

Другой целью изобретения является использование центрального компьютера в целях контролирования всех параметров процесса раскручивания. На Фиг.4 элементы 8 и 15 обозначают соответственно ленточные нагреватели и охлаждающие схемы, с высокой точностью регулирующие температуру корпусов поверхностей, которые соприкасаются с расплавленным пластичным материалом. Температурные датчики (не показаны на чертеже) помещаются вблизи расплавленного пластичного материала и посылают обратный электрический сигнал на центральный процессор в целях активации нагревателя или охладителя и поддержания постоянной температуры в полости.

Оператор может сообщаться интерфейсом с экраном дополнительного пользовательского компьютера и вводить любые параметры управления раскручивающим устройством, указанные в настоящем изобретении. Например, оператор вводит величину температуры в технологической полости, скорости вращения внутреннего конуса 14, амплитуды и частоты колебания конуса (которая может быть нулевой, когда имеет место лишь постоянное вращение, и колебательный эффект создается одними ребристыми конструкциями), а также период и амплитуду прерывистого открытия полости (вариация которого также может равняться нулю).

Фиг.5 представляет собой схематичное изображение одного из вариантов технологической полости раскручивающего устройства согласно настоящему изобретению. Сдвиговое колебание под протяжным потоком образуется в полости, образованной серией концентрических цилиндрических поверхностей 13 и 14 с постепенно увеличивающимися диаметрами, которые движутся друг относительно друга, и, по крайней мере, одна поверхность оснащена упорядоченным набором ребер и выпуклостей, вращаясь с постоянной и/или переменной скоростью и/или в режиме синусоидальных колебаний.

На Фиг.6 изображен один из вариантов воплощения технологической полости раскручивающего устройства согласно настоящему изобретению. Сдвиговое колебание под протяжным потоком образуется в последовательных отсеках технологической полости с варьируемыми размерами интервала полости в зависимости от разделения концентрических поверхностей, движущихся друг относительно друга. По крайней мере, одна из поверхностей содержит ребра и выпуклости 12, характеризующиеся специфической конфигурацией и расположением и вращающиеся с постоянной и/или переменной скоростью и/или в режиме синусоидальных колебаний. Как изображено на Фиг.6, конфигурация ребер/выпуклостей и их относительное положение варьируется по траектории протекания расплавленного пластичного материала в технологической полости, в зависимости от величины локального давления расплава, желаемого значения скорости деформации вытяжки, а также скорости и режима вращения движущейся поверхности.

На Фиг.7 изображен один из вариантов воплощения раскручивающего устройства, выполненного согласно настоящему изобретению, где загрузочный механизм 23 является экструдером и/или плунжером, а обработка посредством раскручивания происходит в ряде отсеков 24, соединенных через шестеренчатые или винтовые насосы 26. Предусмотрено, что в каждом из отсеков 24 механизмы 25 вращают и/или колеблют, по крайней мере, одну поверхность, соприкасающуюся с расплавленным пластичным материалом, протекающим по такой поверхности. При этом обеспечиваются условия течения, благоприятные для раскручивания, как описано в патенте США №5885495, а также в настоящем описании.

Температура, скорость вращения, амплитуда и частота колебания задаются независимо для каждого отсека, но регулируются центральным процессором, который отслеживает все аспекты описанного многоступенного процесса раскручивания. Для целей воплощения конкретных вариантов настоящего изобретения, описанных ранее, отсеки 24 и устройства 25 могут оснащаться обычными двигателями экструдера, а цилиндр и винт могут приспособляться под них и модифицироваться, воспроизводя варианты, изображенные на Фиг.3, 4, 5 или 6. Устройства 26, так же как и 25, могут дополнительно оснащаться смесительными камерами, что позволяет изменять размер полости в определенные промежутки. На конце нескольких отсеков раскрученный расплав либо выкачивается в коллектор, не представленный на Фиг.7, но фигурирующий в настоящем описании, (т.о. устраняется повторное закручивание расплава), причем коллектор соединен с линией гранулятора и/или загрузочным механизмом экструдера или аппарата инжекционного литья, - либо выходящий расплав непосредственно направляется в полость, например полость пресс-формы, входящей в систему горячего загрузочного механизма (желоба) с использованием клапана-затвора, модифицированной для целей настоящего изобретения.

На Фиг.8 изображен один из вариантов воплощения технологической полости раскручивающего устройства, выполненной в соответствии с настоящим изобретением, где сдвиговое колебание расплавленного пластичного материала 3 под протяжным потоком создается в полости между цилиндрическими или коническими роликами 27, которые находятся в тесном контакте друг с другом, внутренней центральной поверхностью 28, оснащенной ребрами, выпуклостями или впадинами 12 и являющейся цилиндрической либо конической.

Фиг.8 может рассматриваться как вид системы цилиндров в разрезе, которую можно представить и вертикально, где оси цилиндров перпендикулярны плоскости чертежа (Фиг.8), а поток расплавленного пластичного материала движется от входа (наверху), вдоль оси цилиндров или конусов к выходу (внизу). В целом, по крайней мере, одна из поверхностей 27 и 28 вращается с постоянной и/или переменной скоростью и/или в режиме синусоидальных колебаний, как было изложено в связи с предыдущими чертежами. Например, обе поверхности вращаются с постоянной скоростью, Ω и Ω' соответственно. Вращение роликов 27 может вызываться отдельными источниками энергии или общим движущим механизмом, изображенными на Фиг.8 под номером 29. В качестве таковых может выступать ремень или любой адекватный движущий механизм, известный из уровня техники.

По крайней мере, одна поверхность снабжена рядом ребер/выпуклостей 12 или впадин с размерами, расположением и конфигурацией, отвечающими целям настоящего изобретения, как описывалось ранее в связи с другими чертежами.

Легко представить расположение ребер/выпуклостей или впадин на центральном цилиндре 28. Часть из них уже изображена на Фиг.8. Ролики 27 приближены друг к другу почти вплотную, однако непосредственно не соприкасаются и могут вращаться в одном направлении (на Фиг.8 - против часовой стрелки).

По одному варианту изобретения расстояние, разделяющее ролики, очень невелико, порядка 0.03-0.05 мм, т.о. создается препятствие для прохода расплавленного пластичного материала 3 сквозь разделяющее ролики расстояние. Ряд подпружиненных шаровых опор может применяться для поддержания роликов в непосредственной близости друг к другу при вращении в одном направлении, вызванном средством 29.

По другому варианту изобретения поверхность роликов 27 может оснащаться ребрами и выпуклостями, сконструированными таким образом. чтобы обеспечить их зацепление в области максимального сближения. Пример такого воплощения приведен на Фиг.14 сверху. Стартуя с определенной скоростью вращения Ω, слои расплавленного пластичного материала, соприкасающиеся с роликами 27, обладают достаточной эластичностью, обусловленной скоростью вращения роликов 27, чтобы "растянуться", т.е., проигнорировать контуры полости, сформированной в той области, где ролики зацепляются или близко подходят друг к другу, и образовать однородный круговой вращающийся по окружности слой, который инкапсулирует и вовлекает во вращение остальную часть расплавленного пластичного материала, содержащуюся в полости между роликами 27 и центральным роликом 28. Растянутая движущаяся стенка, образованная согласованным движением вращающихся роликов, согласно одному, предпочтительному варианту изобретения может обусловливать минимизацию или отсутствие скольжения в ходе раскручивания посредством вращения/колебания центрального ролика 28.

Кроме того, по данному варианту обеспечиваются условия для образования гораздо большей скорости экструзии в технологической полости, чем обычная скорость при спаде низкого давления, поскольку известно, что проскальзывание стенки препятствует быстрой экструзии. В конце концов, в зависимости от скорости вращения центрального ролика 28 обработка расплавленного пластичного материала с образованием растянутого слоя демонстрирует явные преимущества для кинетики раскручивания.