Настоящее изобретение относится к установке для упаковки рулонов.

Упаковка рулонов, полученных в конце процесса изготовления или обработки листового материала, связана с определенными трудностями из-за того, что рулоны, образованные листами из стали или сплава алюминия или стали, имеют большой размер (диаметр до 2 м и ширину до 2 м) и вес (от 15 до 27 тонн).

Ввиду указанных размеров легко представить, какие трудности могут возникнуть при упаковке рулонов. Тем не менее рулоны должны быть упакованы во избежание их повреждений, которые могут отразиться на цене продукции, при переносе внутри завода или при последующей транспортировке и хранении.

Действительно, рулоны из листового материала выходят с технологических линий, где выполняются окраска или электроцинкование, либо с других технологических линий по обработке поверхности, поэтому эти рулоны имеют более высокую цену, однако их качество может ухудшиться из-за ударов или окисления поверхности, особенно во время транспортировки по морю или хранения на складе в условиях колебаний влажности и температуры.

Известно множество систем упаковки с использованием различных материалов (бумаги, металлической решетчатой тары, круговой и радиальной обвязки и т.д.), однако эти системы не позволяют сохранять продукцию в оптимальных условиях. Кроме того, эти известные системы имеют высокую стоимость и другие недостатки, включающие опасность выполнения упаковочных операций и трудности при избавлении от использованных упаковочных материалов.

В частности, проблемы, с которыми сталкиваются при упаковке рулонов, касаются, в основном, двух процессов упаковки, которые кратко описаны ниже.

В первом процессе используют бумажную упаковку. Упаковочный материал состоит из листа олеатной пластифицированной бумаги с найлоновым наполнителем. Упаковочные операции включают установку рулона с помощью мостового крана на предварительно вырезанный лист, последующие обмотку и гибку, выполняемые вручную, и заключение в металлическую "обвязку".

Во втором процессе упаковки используют металлическую решетчатую тару. В частности, кроме бумаги используют лист из листовой стали толщиной 0,6 мм, который вырезают и сгибают вручную по наружной части рулона и прикрепляют к двум боковым крышкам, также изготовленным из листовой стали и вырезанным и согнутым вручную. Этот способ используется чаще, особенно в случаях, когда нужно гарантировать лучшую защиту продукции.

Проблемы, которые возникают в описанных выше известных системах, очевидны.

Первая проблема связана с используемым материалом (бумага, листовой металл и т.п.), поскольку от него трудно избавиться, а его повторное использование требует больших затрат.

Далее, требуется большое количество рабочих, так как операции по установке боковых крышек, круговой и радиальной обвязке и другие упаковочные операции выполняются полностью вручную.

Соответственно, производительность способа будет низкой даже при наличии большой бригады операторов.

Из-за сложности известных систем, требующих присутствия операторов, снижается безопасность работы. Действительно, во время резки, установки и крепления больших по размерам тонких стальных листов с острыми кромками часто происходят несчастные случаи. Также очень опасна операция снятия упаковки, поскольку нужно удерживать наружный лист до его полного развертывания.

Следует также отметить, что несмотря на столь сложную, дорогостоящую и опасную работу качество упаковки будет низким, так как известные системы не могут гарантировать защиту продукции от окисления, что сильно снижает цену рулона. В случае бумажной упаковки существует серьезная опасность деформирования из-за ударов по поверхности рулона при транспортировке.

Как уже говорилось, существуют проблемы, связанные с тем, что использованную упаковку нельзя использовать повторно и от нее трудно избавиться из-за разного состава бумаги, пластмассы, стали и т.д.

В WO 9810987 описана установка для упаковки рулонов, содержащая подающий и удаляющий транспортеры и обрабатывающую группу.

Таким образом, целью изобретения является создание установки для упаковки рулонов, которая позволяет избежать всех технических проблем и недостатков, указанных выше.

Специальной целью изобретения является обеспечение эффективной автоматизации каждой операции процесса упаковки таким образом, чтобы увеличить производительность, снизить вероятность несчастных случаев и гарантировать абсолютную защиту рулона от ударов и атмосферных факторов.

Следующая цель изобретения состоит в том, чтобы материалы, использованные для упаковки, можно было использовать повторно, исключив тем самым проблему избавления от упаковок.

Указанные цели достигаются путем создания установки для упаковки рулонов согласно п.п.1-4 формулы.

Особенности и преимущества установки для упаковки рулонов согласно изобретению станут более понятны из последующего описания, приведенного только в качестве примера и не ограничивающего объем изобретения, со ссылками на прилагаемые схематичные чертежи, на которых:

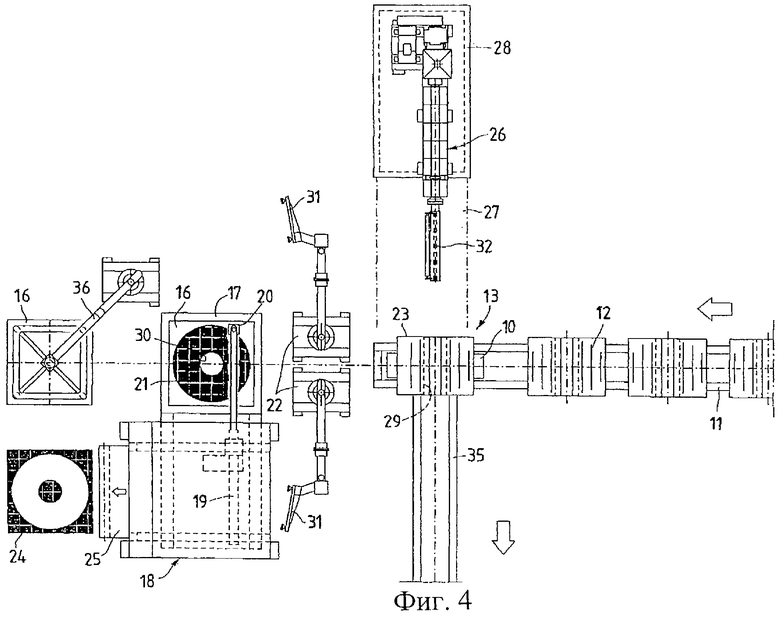

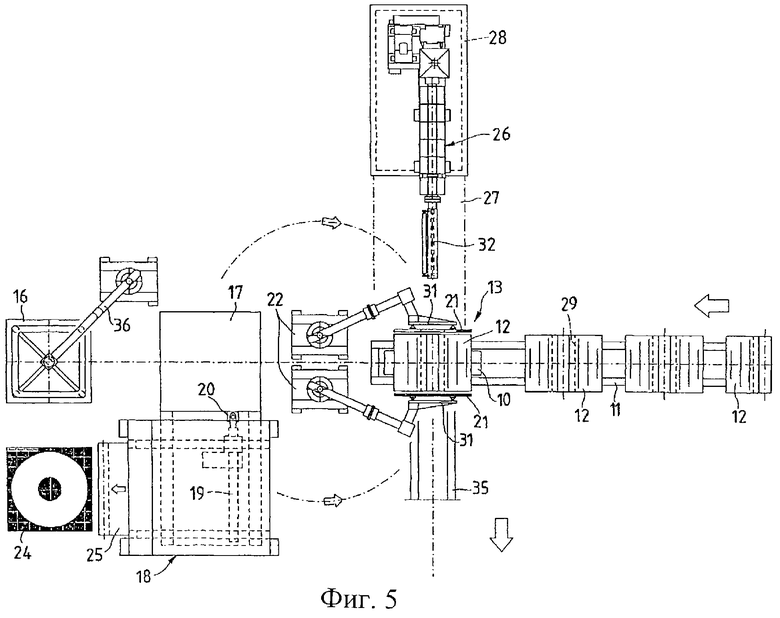

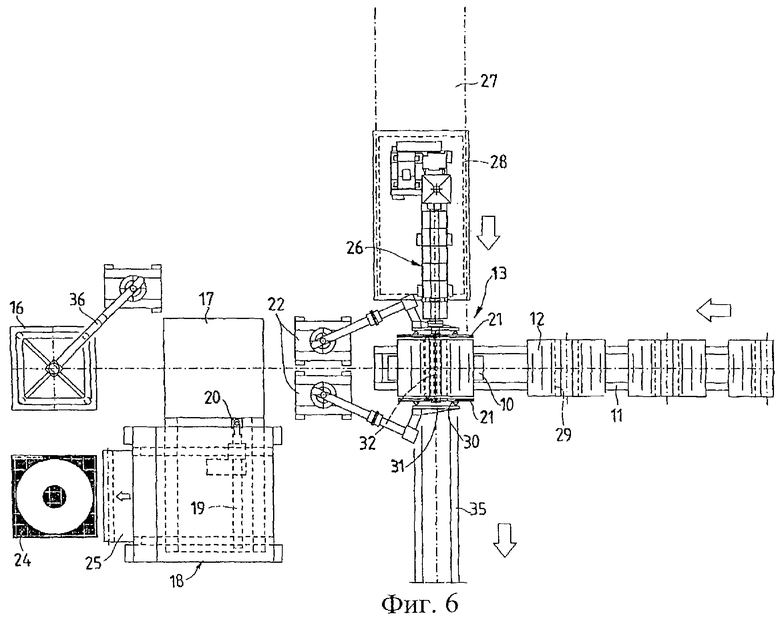

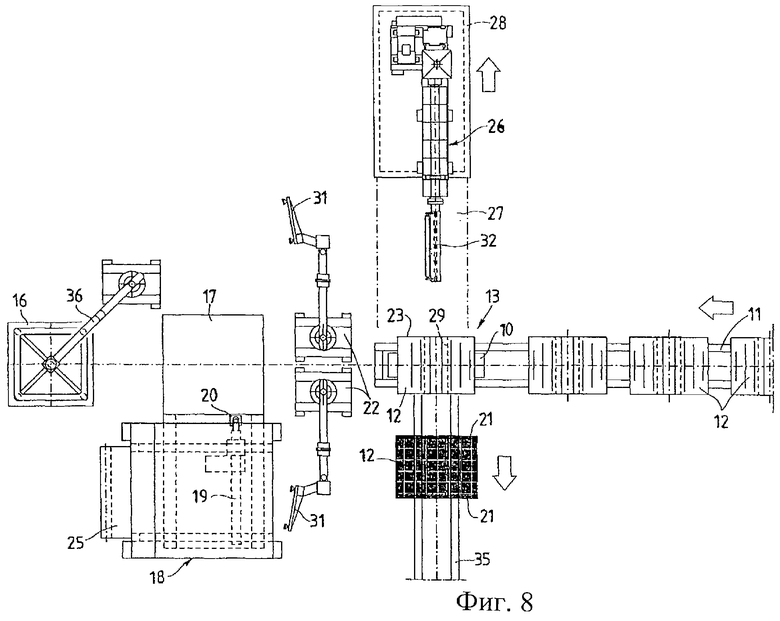

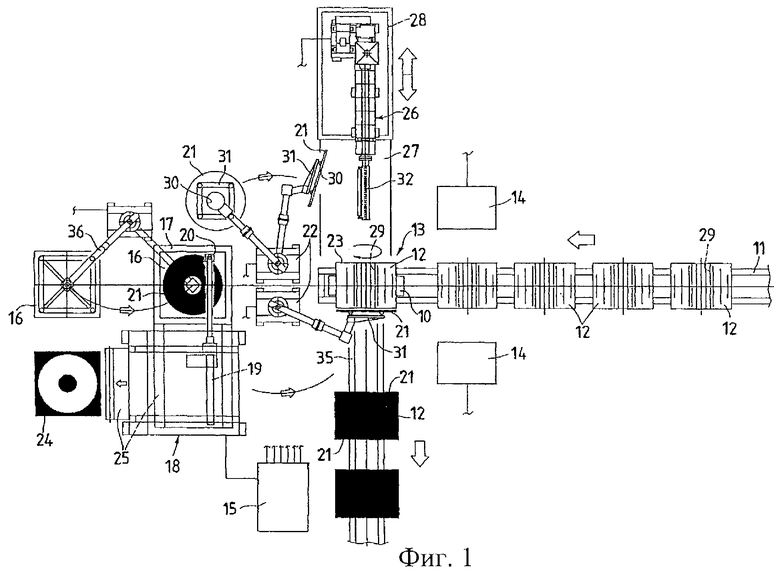

фиг.1 изображает вид сверху на установку согласно изобретению, поясняющий различные операции при ее работе,

фиг.2 - вид сверху на установку, показанную на фиг.1, во время первой операции,

фиг.3-8 - виды сверху на установку во время последующих операций вплоть до удаления рулона, упакованного согласно изобретению;

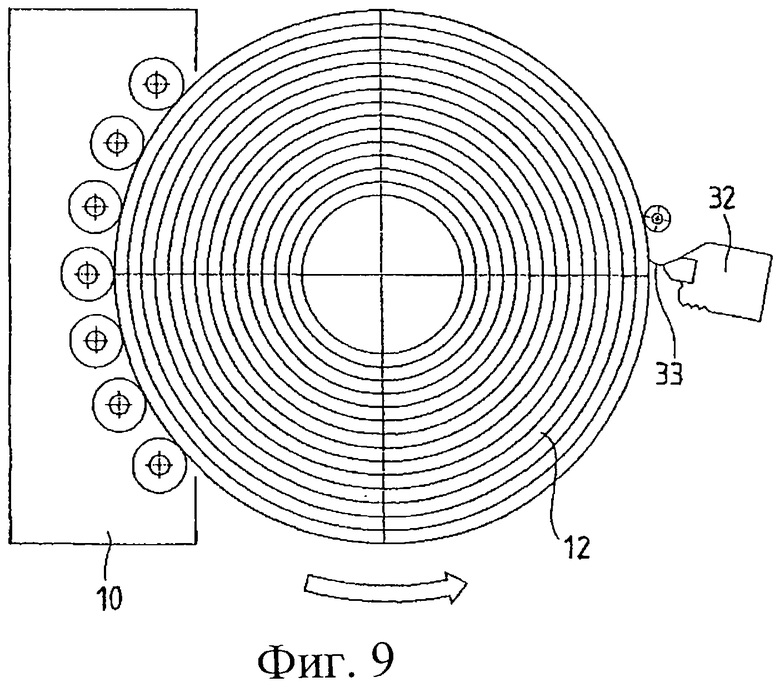

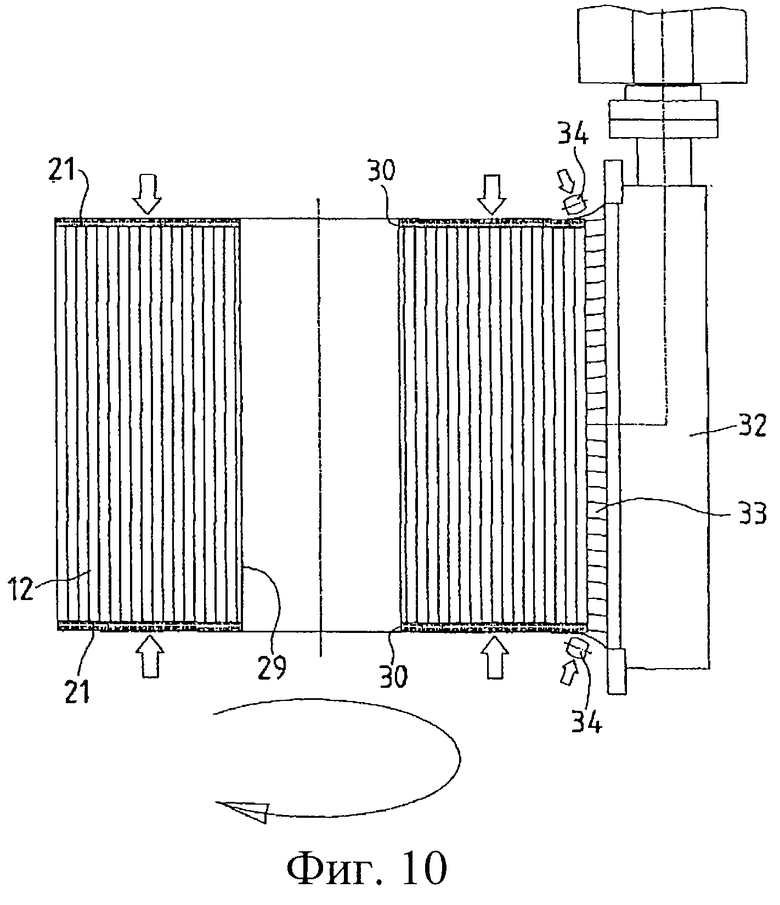

фиг.9-10 схематично изображают в увеличенном масштабе разрез экструдера во время операции нанесения сплошного листа на наружную поверхность рулона, несомого держателем;

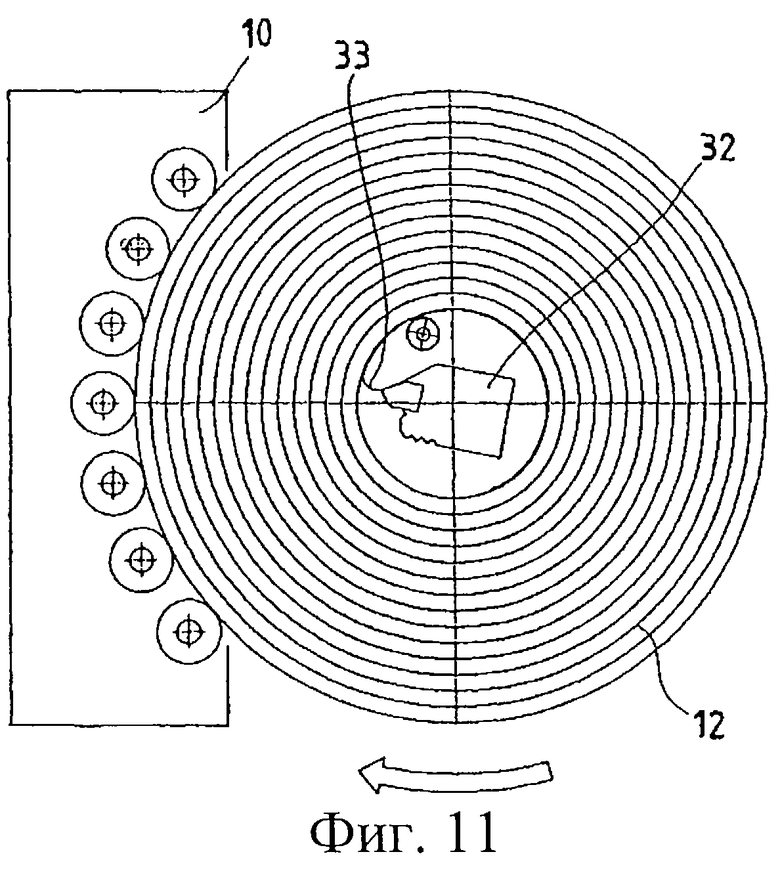

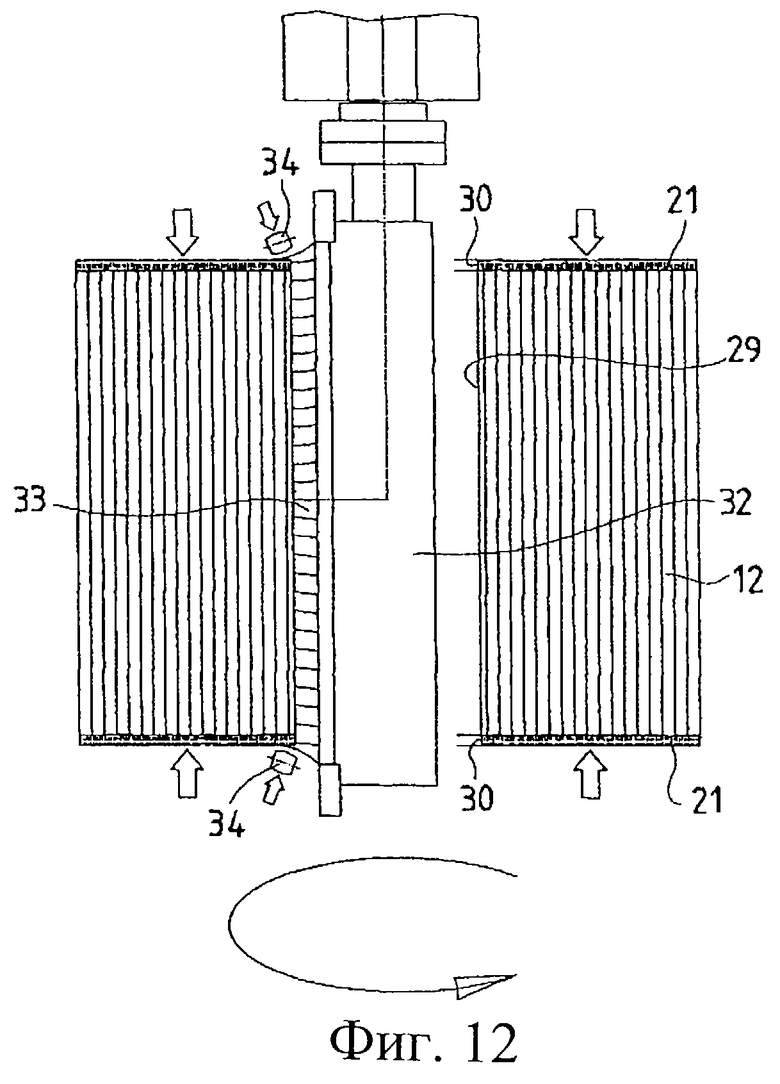

фиг.11-12 схематично изображают в увеличенном масштабе разрез экструдера во время операции нанесения сплошного листа на внутреннюю поверхность рулона.

На фиг.1 показана в плане установка согласно изобретению, в которой входящие в ее состав отдельные устройства и группы устройств изображены схематично.

Установка содержит подающий транспортер 11, на котором расположены отдельные рулоны 12 для их подачи в место 13 упаковки, которое находится вблизи конца транспортера 11 и образовано на держателе с роликами 10, снабженном двигателем. Перед тем, как подлежащий упаковке рулон 12 попадает в место упаковки, предусмотренное в установке устройство 14 для определения размеров определяет максимальные размеры рулона 12, т.е. его ширину, диаметр и диаметр внутреннего отверстия, и передает полученные значения в центральный компьютер 15. Управление функциями различных устройств и групп, входящих в состав установки, производится с панели управления центрального компьютера 15.

В месте 13 упаковки расположена группа устройств, осуществляющих обработку одного рулона 12 с целью его упаковки в материал, который поддается горячей пайке и который можно легко использовать повторно, например состоящий из пленки однокомпонентного материала или, в большинстве случаев, из пластмассы, например, как полиэтилена высокой плотности.

Предусмотрен манипулятор 36 для полиэтиленовых листов 16, сложенных в штабель, размер которых больше максимального диаметра рулона. Манипулятор 36 служит для захвата одного листа 16 и его переноса на опорную плиту 17, связанную с режущим устройством 18.

В качестве режущего устройства 18 может использоваться, например, лазерное режущее устройство, фрезерное режущее устройство, устройство для резки с помощью давления воды. Режущее устройство имеет механическую руку 19, которая может перемещаться в горизонтальной плоскости над листом 16, установленным на опорной плите 17. Механическая рука 19 несет режущий элемент 20, который по полученной от компьютера 15 команде, соответствующей результатам измерений устройства 14 определения размеров, вырезает из листа 16 плоское кольцо 21.

Каждое плоское кольцо 21 забирает один из двух других манипуляторов 22. Манипуляторы 22 устанавливают плоские кольца на противоположных основаниях или торцах 23 рулона. Как только получено первое плоское кольцо 21, первый манипулятор 22 забирает его и устанавливает на первый торец 23 рулона. Одновременно режущее устройство 18 подготавливается к вырезанию второго плоского кольца 21, которое должно быть установлено вторым манипулятором 22 на другой торец 23 рулона.

Опорная плита 17, на которой остаются обрезки 24 листа 16 после вырезки из него плоского кольца 21, может быть снабжена двумя транспортерами 25 для удаления этих обрезков 24.

Сразу после установки манипуляторами 22 плоских колец 21 на торцы 23 рулонов 12 начинает работать экструдер 26 с плоской головкой, установленный с возможностью скольжения по основанию 27.

Экструдер 26, например одношнековый экструдер, установлен на салазках 28, которые могут скользить по основанию 27, перемещая экструдер между положением вблизи упаковываемого рулона 12 и положением, в котором он либо вставлен в центральное отверстие 29 рулона 12, либо прилегает к его боковой поверхности, как показано на фиг.6-7 и 9-12. В зажимной головке 31 каждого манипулятора 22 имеется центральное отверстие 30 для прохода головки 32 экструдера, которая имеет регулируемое сопло, чтобы можно было изменять ширину сплошного листа в соответствии с шириной упаковываемого рулона.

Когда экструдер 26 выдает сплошной лист 33, ширина которого больше ширины рулона 12, запускаются отклоняющие и сгибающие элементы 34, например, связанные с головкой 32 экструдера, которые воздействуют на края сплошного листа 33, загибая их поверх каждого плоского кольца 21. После экструзии листового материала его припаивают путем введения в контакт и прижатия.

На фиг.9 и 10 показано, как осуществляется операция экструзии сплошного листа непосредственно на наружную боковую поверхность рулона и как сгибающие элементы 34 в виде роликов воздействуют на края плоского листа. Следует отметить, что плоский лист загибается на каждое из двух плоских колец 21 сразу после того, как он экструдируется на поверхность рулона.

На фиг.11 и 12 показано, как сплошной лист укладывается внутри отверстия 29 рулона, а сгибающие элементы 34 в виде роликов воздействуют аналогичным образом на края плоского листа, загибая его на каждое из плоских колец 21 на выходе из их центральных отверстий.

Затем полностью упакованный рулон 12 выгружается из поворотного держателя 10 и вывозится с места упаковки удаляющим транспортером 35 для дальнейшей отправки по назначению или для хранения на складе.

Таким образом, очевидны преимущества изобретения, состоящие в том, что исключаются ручные операции и не требуются обвязывающие устройства, что обеспечивает экономию времени и ресурсов.

Следует также отметить, что упаковочный материал можно легко снять с рулона и без каких-либо проблем использовать снова.

Поскольку определение размеров рулона выполняется до того, как он достигнет места упаковки, центральный компьютер 15 приводит в действие все соединенные устройства, автоматически выбирая размеры для операций резки и экструзии.

Таким образом, согласно настоящему изобретению, можно упаковать рулон в полиэтилен или подобный материал, способный сохранять свою целостность в течение долгого времени и при воздействии различных нагрузок.

С помощью предлагаемой установки и описанного выше процесса можно добиться ряда важных преимуществ.

Помимо хорошей защиты рулона от воздействия атмосферных условий и окружающей среды в целом достигается высокая производительность процесса упаковки при крайне ограниченном количестве персонала. Этот возможно благодаря тому, что установка полностью автоматизирована и требует присутствия только одного оператора у панели управления.

Кроме того, высококачественная упаковка, обладающая хорошей стойкостью к внешним воздействиям, получается из дешевого материала. Этот однокомпонентный материал (мономатериал), используемый как в качестве опоры внутри катушки, так и в качестве наружной оболочки, легко доступен и безвреден для окружающей среды, поскольку его можно легко использовать снова.

Преимуществом является и то, что использование такого материала позволяет избежать травм и несчастных случаев среди персонала, работающего на данной установке, и персонала, к которому затем поступает упакованный рулон. Защитный материал снимается легко и просто, простыми инструментами.

Изобретение относится к установке для упаковки рулонов. Установка содержит транспортер для подачи рулонов, транспортер для удаления упакованных рулонов, устройство для определения размеров каждого рулона, режущее устройство, два манипулятора, экструдер, отклоняющие элементы. Предложенное решение обеспечивает повышение производительности процесса упаковки. 3 з.п. ф-лы, 12 ил.

| US 4485612 А, 04.12.1984 | |||

| US 4505090 A, 19.03.1985 | |||

| WO 9810987 A, 19.03.1985 | |||

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

Авторы

Даты

2005-10-20—Публикация

2001-12-04—Подача