Настоящее изобретение относится к подающему устройству, предназначенному для подачи резинового материала к устройству для резки, которое имеет рамную опору для разматывания, несущую запас резинового материала; подающий стол, имеющий подающий механизм, предназначенный для подачи резинового материала к устройству для резки, и пространство между рамной опорой для разматывания и подающим столом, при этом данное пространство предназначено для образования петли из резинового материала, образующей буферный запас.

Такое подающее устройство использовалось в течение многих лет. Подающий стол расположен впереди устройства для резки, а за устройством для резки расположена система выгрузки, обычно ленточный конвейер, предназначенный для выгрузки отрезанных полос резинового материала. Перед подающим столом установлена рамная опора для разматывания, имеющая запас резинового материала, при этом между рамной опорой для разматывания и подающим столом имеется петля резинового материала. Работа установки, состоящей из такого подающего устройства, устройства для резки и системы выгрузки, происходит прерывисто. Сначала резиновый материал подают, после этого его отрезают и затем выгружают. В зависимости от точной конструкции установки эти операции могут частично перекрываться. Во время работы установки в целом петля или петлеобразный участок служит в качестве буферного запаса резинового материала, подлежащего подаче, и длину петлеобразного участка поддерживают относительно постоянной. Однако на практике оказалось, что ширина отрезанных полос резинового материала не является одинаковой во всех местах. В том случае, когда резиновый материал армирован кордами из стали, текстильного материала или ароматического полиамида, также оказалось, что в начале и в конце резки корды не всегда имеют одинаковую длину. Это приводит к тому, что полосы резинового материала имеют низкое или недостаточное качество.

Целью настоящего изобретения является разработка такого подающего устройства для подачи резинового материала к устройству для резки, в результате использования которого повышается точность отрезания полос резинового материала.

Эта цель достигается за счет того, что подающее устройство описанного выше типа характеризуется тем, что между пространством для размещения петлеобразного участка резинового материала и подающим столом установлен первый конвейер, имеющий привод.

В основе изобретения лежит осознание того, что неточность ширины отрезания полос резинового материала обусловлена весом резинового материала, которую имеет петлеобразный участок. Из-за этого веса резиновый материал, находящийся на подающем столе, может быть оттянут назад, в результате чего положение резинового материала по отношению к устройству для резки не будет задано точно. Более того, во время операций подачи, резки и выгрузки, подлежащих выполнению, длина петлеобразного участка не всегда является постоянной, в результате чего вес петлеобразного участка будет различным. При использовании первого конвейера между петлеобразным участком и подающим столом, согласно изобретению, указанный первый конвейер служит для «демпфирования» веса петлеобразного участка резинового материала. В результате также можно обеспечить более управляемую подачу к подающему столу.

Кроме того, использование устройства согласно изобретению позволяет решить следующую проблему. Обычно резиновый материал и корды, имеющиеся в нем, разрезают на полосы с помощью устройства для резки под углом, составляющим, например, 22о (также возможны и другие значения). За устройством для резки обычно имеется стыковочная машина, в которой так называемый задний конец полосы прикрепляют к так называемому переднему концу другой полосы, то есть сращивают с так называемым передним концом другой полосы. Сращивание является точным, когда в месте сращения отсутствуют различия в длине кордов, другими словами, когда полосы везде имеют одинаковую ширину и имеют точно один и тот же угол. Небольшие различия по ширине и углу отрезки, например, разница по ширине, составляющая 1/4 мм, или по углу, составляющая 1/4, которые трудно измеримы и которые в известном устройстве создаются силой натяжения, действующей на резиновый материал в результате веса петлеобразного участка, образующего буферный запас, в полосе, имеющей соответственно, например, ширину 200 мм и угол отрезки 22о, приводят к измеримой разнице в длине корда, составляющей соответственно 0,67 мм и 5,8 мм. При использовании подающего устройства согласно настоящему изобретению предотвращается воздействие растягивающего усилия на резиновый материал, и в результате не возникает никаких отклонений размеров полос. Конечным результатом является то, что полосы могут быть сращены друг с другом очень точно, при этом не возникает никаких различий по длине кордов или в любом случае возникают меньшие различия по длине кордов, которые могут привести к появлению отклонений, известных в данной области техники как «загнутые углы листового материала».

Таким образом, подающее устройство согласно настоящему изобретению обеспечивает то, что резиновый материал всегда будет расположен определенным образом по отношению к устройству для резки и что полоса резинового материала, подлежащая обработке на конце, будет иметь везде одинаковую ширину, и что корды, имеющиеся в резиновом материале, будут иметь одинаковую длину в начале и в конце резки.

Предпочтительно первый конвейер располагается на некотором расстоянии над подающим столом. В результате резиновый материал поступает на подающий стол сверху. Это приводит к появлению некоторого изгиба на резиновом материале в том месте, где он поступает на подающий стол, при этом данный изгиб определяется жесткостью резинового материала. Указанный изгиб обеспечивает наличие толкающего или поджимающего усилия, в результате действия которого материал, расположенный дальше на подающем столе, остается в контакте с устройством для резки.

В подающем устройстве, описанном выше, предпочтительно второй конвейер, имеющий привод, расположен между рамной опорой для разматывания и пространством для приема петлеобразного участка резинового материала. Таким образом также предотвращают возникновение деформации рядом с рулоном. Кроме того, можно лучше контролировать длину петлеобразного участка и лучше компенсировать вес. В данном случае предпочтительно, чтобы на некотором расстоянии над рамной опорой для разматывания был установлен второй конвейер. Прежде всего таким образом вес петлеобразного участка компенсируется оптимально. Кроме того, за счет размещения второго конвейера на большей высоте пространство для петлеобразного участка, которое на практике фактически будет иметь общую длину 2,5 м, может быть создано более просто.

Предпочтительно первый конвейер имеет средства для центрирования резинового материала. Предпочтительно, чтобы первый конвейер имел средства для позиционирования боковой стороны резинового материала. В данном случае предпочтительно, чтобы первый конвейер имел датчики для определения положения резинового материала и исполнительный механизм для позиционирования резинового материала. Таким образом точность подачи может быть дополнительно повышена.

Предпочтительно подающий механизм подающего стола и привод первого конвейера работают синхронно во время движения подачи резинового материала в направлении устройства для резки. В данном случае предпочтительно, чтобы был предусмотрен датчик для определения того места, в котором резиновый материал поступает на подающий стол, причем этот датчик выдает управляющий сигнал подающему механизму подающего стола и/или приводу первого конвейера.

Предпочтительно над подающим столом рядом с местом, в котором резиновый материал поступает на подающий стол, установлен вращающийся валик.

Предпочтительно в том случае, когда имеются первый и второй конвейеры, между вторым и первым конвейером имеется перекрывающий откидной элемент [створка], который может быть отведен в сторону.

Предпочтительно в том случае, когда имеются первый и второй конвейеры, средства для центрирования резинового материала установлены между рамной опорой для разматывания и вторым конвейером. Средства для позиционирования боковой стороны резинового материала предпочтительно установлены между рамной опорой для разматывания и вторым конвейером.

Предпочтительно в подающем устройстве согласно изобретению средства для центрирования резинового материала установлены между подающим столом и первым конвейером.

Предпочтительно в подающем устройстве согласно изобретению средства для позиционирования боковой стороны резинового материала установлены между подающим столом и первым конвейером.

В подающем устройстве согласно изобретению подающий стол предпочтительно имеет некоторое количество параллельных конвейерных лент, приводимых в движение одним центральным приводом.

Предпочтительно в данном случае параллельные конвейерные ленты выполнены с возможностью смещения относительно друг друга в продольном направлении.

Предпочтительно, чтобы в подающем устройстве согласно изобретению подающий стол имел средства для создания вакуума и/или магнитного поля.

В подающем устройстве согласно изобретению первый конвейер предпочтительно имеет первые средства, предназначенные для удерживания полосы на первом конвейере почти без проскальзывания и для перемещения полосы на первом конвейере. Первый конвейер может иметь первые средства, предназначенные для удерживания полосы на перемещающей поверхности первого конвейера. Предпочтительно первые средства имеют вторые средства, предназначенные для создания вакуума и/или магнитного поля на перемещающей поверхности.

Далее изобретение будет описано в качестве примера на основе чертежей, на которых:

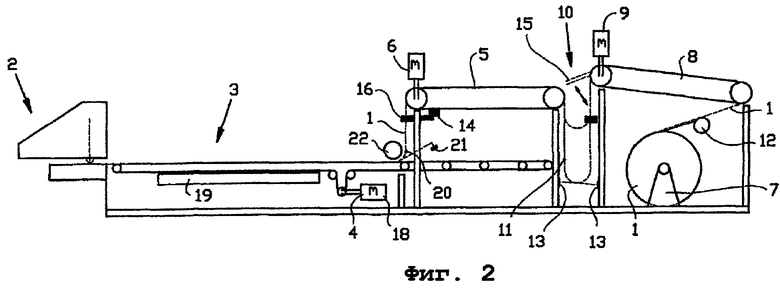

фиг.1 - схематичный вид сверху подающего устройства согласно настоящему изобретению, и

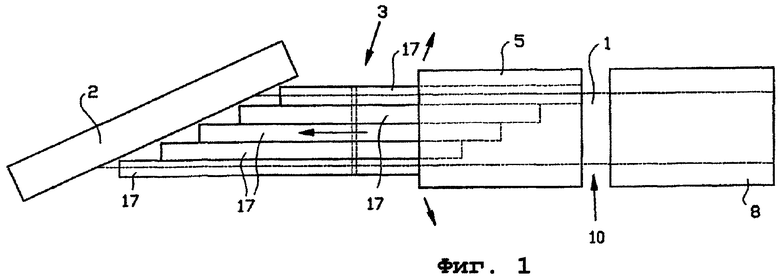

фиг.2 - схематичный вид сбоку подающего устройства согласно фиг.1.

Фиг.1 показывает схематичный вид сверху и фиг.2 показывает схематичный вид сбоку подающего устройства согласно настоящему изобретению. Устройство подает резиновый материал 1 к устройству 2 для резки. В направлении в сторону от устройства 2 для резки подающее устройство содержит подающий стол 3, имеющий подающий механизм 4, первый конвейер 5, имеющий привод 6 и расположенный на некотором расстоянии над подающим столом 3, рамную опору 7 для разматывания, несущую запас резинового материала 1, второй конвейер 8, имеющий привод 9 и расположенный на некотором расстоянии над рамной опорой 7 для разматывания, пространство 10 между вторым конвейером 8 и первым конвейером 5, при этом указанное пространство 10 предназначено для размещения петлеобразного участка 11 резинового материала, образующего буферный запас.

Между рамной опорой 7 для разматывания и вторым конвейером 8 предпочтительно установлены средства 12 для центрирования резинового материала 1 и/или средства 12 установлены для позиционирования боковой стороны резинового материала 1. В результате обеспечивается правильное размещение резинового материала 1 с самого начала, что имеет преимущества с точки зрения обеспечения точности полос резинового материала, подлежащих отрезке, в конце. Правильно расположенный резиновый материал перемещается с помощью второго конвейера 8 посредством привода 9 и в данном случае образует петлеобразный участок 11, представляющий собой буферный запас. Длину петлеобразного участка 11 в данном случае можно определить самим по себе известным образом и сохранять ее постоянной с помощью датчиков 13.

Чтобы предотвратить ситуацию, при которой в результате образования и поддержания петлеобразного участка 11 положение резинового материала 1 изменяется, первый конвейер 5 предпочтительно имеет средства 14, предназначенные для центрирования резинового материала 1, и/или средствами 14, предназначенными для позиционирования боковой стороны резинового материала 1.

Средства 12, 14 предпочтительно имеют датчики для определения положения резинового материала и снабжены исполнительным механизмом для позиционирования резинового материала, так что позиционирование может происходить легко и в то же время точно.

Первый конвейер 5, установленный высоко, соответственно компенсирует или нейтрализует воздействие веса петлеобразного участка 11 на резиновый материал на подающем столе 3, в результате чего растягивающее усилие больше не действует со стороны петлеобразного участка 11 на резиновый материал, имеющийся на подающем столе 3.

Перенос резинового материала со второго конвейера 8 на первый конвейер 5 выполняют, например, вручную, в начале использования нового рулона резинового материала 1, представляющего собой запас резинового материала 1 на рамной опоре 7 для разматывания, с помощью перекрывающего откидного элемента 15, который может быть отведен в сторону. Указанный перекрывающий откидной элемент 15 является особенно предпочтительным в случае тяжелого резинового материала, например резинового материала с толстыми стальными кордами, которые расположены близко друг к другу.

Чтобы гарантировать то, что резиновый материал 1 будет надлежащим образом размещен в заданном положении на подающем столе 3, между подающим столом 3 и первым конвейером 5 имеются средства 16, предназначенные для центрирования резинового материала 1, и/или средства 16 установлены для позиционирования боковой стороны резинового материала.

Несмотря на то, что возможен ряд вариантов осуществления подающего стола 3, для обеспечения возможности отрезки резинового материала под разными углами предпочтительно, чтобы подающий стол 3 имел некоторое количество параллельных конвейерных лент 17, приводимых в движение одним центральным приводом 18. Чтобы обеспечить возможность выполнения регулировки для заданного угла резки простым образом, параллельные конвейерные ленты 17 выполнены с возможностью смещения их относительно друг друга в продольном направлении.

Для сохранения положения резинового материала 1 во время перемещения на подающем столе подающий стол 3 предпочтительно имеет средства 19 для создания вакуума и/или магнитного поля.

Оптимальное функционирование подающего устройства согласно изобретению обеспечивается в том случае, когда подающий механизм 18 подающего стола 3 и привод 6 первого конвейера 5 работают синхронно во время движения подачи резинового материала 1 в направлении к устройству 2 для резки. Возможные небольшие различия в скорости могут быть скорректированы за счет того, что имеется датчик 21, предназначенный для определения того места, где резиновый материал 1 поступает на подающий стол 3. Датчик 21 выдает управляющий сигнал подающему механизму 18 подающего стола 3 и/или приводу 6 первого конвейера 5.

Поскольку резиновый материал 1 поступает на подающий стол 3 с первого конвейера 5, который расположен высоко, некоторый изгиб 20 возникает в резиновом материале 1 в том месте, где он достигает подающего стола, вследствие жесткости резинового материала. Указанный изгиб 20 гарантирует наличие толкающего или поджимающего усилия, в результате действия которого резиновый материал 1, расположенный дальше на подающем столе 3, остается в контакте с устройством 2 для резки.

В частности, в случае очень гибкого резинового материала 1 предпочтительно предусмотреть наличие вращающегося валика 22, установленного над подающим столом 3 рядом с местом, где резиновый материал 1 поступает на подающий стол 3. В этом случае резиновый материал 1 будет соприкасаться с этим вращающимся валиком 22, в результате чего обеспечивается возможность очень точного размещения резинового материала на подающем столе 3.

Изобретение относится к устройству для подачи резинового материала к устройству для резки и обеспечивает повышение точности отрезания полос материала. В направлении от устройства для резки подающее устройство содержит подающий стол, имеющий подающий механизм, рамную опору для разматывания, несущую запас резинового материала, и имеет пространство между рамной опорой для разматывания и подающим столом. Указанное пространство предназначено для размещения петлеобразного участка резинового материала, образующего буферный запас. Между рамной опорой для разматывания и подающим столом предпочтительно на расстоянии над подающим столом установлен первый конвейер с приводом. Предпочтительно на некотором расстоянии над рамной опорой для разматывания установлен второй конвейер с приводом, при этом пространство для размещения петлеобразного участка резинового материала образовано между вторым конвейером и первым конвейером. 20 з.п. ф-лы, 2 ил.

| Устройство для подачи многослойного настила к вырубочному прессу | 1980 |

|

SU931627A1 |

Авторы

Даты

2005-10-27—Публикация

2001-05-17—Подача