Уровень техники

Изобретение относится к устройству и способу для изготовления невулканизированной или сырой шины.

Является обычной практикой располагать различные слои для шины, такой как, например, автомобильная шина или грузовая шина, на сборочном барабане. Различные слои резины, такие как, например, воздухонепроницаемая оболочка, боковины и протектор, объединяются с армирующими слоями, такими как, например, пакет слоев каркаса и пакет слоев брекера. Пакет слоев брекера состоит из двух слоев брекера, составленных из полос резинового материала, соединенных внахлест друг с другом и имеющих продольные корды, которые в слое брекера ориентируются под другим углом корда. Вследствие изменения углов кордов, слои брекера получаются в отдельных устройствах в соответствии с известным способом, таким образом подача полос, отрезание и соединение внахлест друг с другом в слое брекера могут иметь место под надлежащим углом корда. Однако получение слоев брекера таким образом занимает много пространства.

Задачей изобретения является создание способа и устройства для изготовления невулканизированной шины, согласно которым, по меньшей мере, один из недостатков, упомянутых выше, по меньшей мере, частично преодолен.

Краткое описание изобретения

В соответствии с первым аспектом, изобретение обеспечивает способ изготовления невулканизированной шины, в частности, для изготовления пакета слоев брекера для невулканизированной шины на поддерживающей поверхности конвейера, имеющего направление транспортирования, причем способ включает этапы, на которых:

получают первый слой брекера, имеющий продольную ось, длину слоя брекера и взаимно параллельные корды под заданным первым углом корда относительно продольной оси, при этом передняя часть непрерывной резиновой ленты, обеспеченной с, по существу, параллельными продольными кордами, разрезают на первые полосы под первым углом корда, причем заданное количество первых полос с кордами располагают рядом друг с другом, по существу, параллельно на заданном расстоянии полос относительно друг друга и соединяют внахлест друг с другом для образования первого слоя брекера заданной длины слоя брекера на поддерживающей поверхности конвейера,

получают, в направлении транспортирования дальше по ходу относительно первого слоя брекера, второй слой брекера, имеющий продольную ось, длину слоя брекера и взаимно параллельные корды под заданным вторым углом корда относительно продольной оси, причем передняя часть непрерывной резиновой ленты, обеспеченной с, по существу, параллельными продольными кордами, разрезают на вторые полосы под вторым углом корда, при этом заданное количество вторых полос с кордами располагают рядом друг с другом, по существу, параллельно на заданном расстоянии полос относительно друг друга и соединяют внахлест друг с другом для образования второго слоя брекера заданной длины слоя брекера на поддерживающей поверхности конвейера,

при этом непрерывную резиновую ленту подают в направлении продольных кордов посредством подающего устройства, которое выполнено с возможностью перемещения между первым положением и вторым положением, причем способ дополнительно включает этапы, на которых:

до изготовления первого слоя брекера перемещают подающее устройство в первое положение, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя первый угол, который равен первому углу корда, и

до изготовления второго слоя брекера перемещают подающее устройство из первого положения во второе положение, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя второй угол, который равен второму углу корда, причем второй угол не равен первому углу.

Посредством использования регулируемого подающего устройства, изобретение обеспечивает способ изготовления пакета слоев брекера, в котором как первый слой брекера, так и второй слой брекера могут получаться с помощью подающего устройства.

В одном варианте осуществления, резиновая лента для первого слоя брекера подается посредством того же подающего устройства, что и резиновая лента для второго слоя брекера. Следовательно, одно единственное подающее устройство будет достаточным, что, с логической точки зрения, может привести к существенному упрощению способа и устройства, требуемого для выполнения способа.

В одном варианте осуществления, резиновая лента, использующаяся для получения первого слоя брекера, также используется для получения второго слоя брекера. Следовательно, одна единственная резиновая лента будет достаточной, что, с логической точки зрения, может привести к существенному упрощению способа и устройства, требуемого для выполнения способа.

В одном варианте осуществления, способ до этапа получения второго слоя брекера дополнительно содержит этап переворачивания передней части резиновой ленты, подлежащей отрезанию, вокруг продольной центральной линии резиновой ленты. Первый угол корда первого слоя брекера и второй угол корда второго слоя брекера являются прямо противоположными в большинстве невулканизированных шин. Следовательно, второй угол корда может получаться переворачиванием первого угла корда, описанным выше. Таким образом, можно препятствовать потери материала, возникающей в результате неправильного угла корда при переключении с получения первого слоя брекера на получение второго слоя брекера.

В одном варианте осуществления, на ее внешнем конце передняя часть резиновой ленты, подлежащей отрезанию, имеет линию разреза, которая была создана при отрезании последней первой полосы, причем линия разреза до переворачивания располагается под первым углом корда, а после переворачивания располагается под вторым углом корда. Посредством переворачивания, линия разреза может использоваться в качестве внешнего конца первой из вторых полос, подлежащих отрезанию, для изготовления второго слоя брекера.

В одном варианте осуществления, переворачивание представляет собой, по существу, 180 градусный поворот передней части резиновой ленты, подлежащей отрезанию, вокруг продольной центральной линии резиновой ленты. Посредством вращения передней части резиновой ленты, подлежащей отрезанию, на полоборота, форма ее внешнего конца зеркально отображается относительно ситуации до вращения.

В одном варианте осуществления, по обеим сторонам толщины ленты, резиновая лента имеет первую основную поверхность и противоположно ориентированную вторую основную поверхность, соответственно, резиновой ленты, причем первая основная поверхность и вторая основная поверхность на месте передней части резиновой ленты, подлежащей отрезанию, после переворачивания ориентируются противоположным образом относительно их начальной ориентации до переворачивания. В результате, резиновая лента может располагаться с противоположной основной поверхностью на конвейере после переворачивания.

В одном варианте осуществления, подающее устройство обеспечено с секцией поворота для переворачивания резиновой ленты в ней и проходной секцией для пропускания передней части резиновой ленты, подлежащей отрезанию, в положение, в котором отрезаются полосы, причем способ дополнительно содержит этапы:

после отрезания последней первой полосы для получения первого слоя брекера, обратное пропускание передней части резиновой ленты, подлежащей отрезанию, из проходной секции в положение, в котором передняя часть резиновой ленты, подлежащей отрезанию, располагается за пределами сцепления проходной секции и удерживается посредством секции поворота,

переворачивание передней части резиновой ленты, подлежащей отрезанию, этапа, как описано выше,

в перевернутой ориентации, повторный вход передней части резиновой ленты, подлежащей отрезанию, из секции поворота в проходную секцию,

получение второго слоя брекера в соответствии с этапами, описанными выше. Так как передняя часть резиновой ленты, подлежащей отрезанию, пропускается обратно в секцию поворота, передняя часть резиновой ленты, подлежащей отрезанию, может переворачиваться в секции поворота независимо или отдельно от остальной части подающего устройства.

В одном варианте осуществления, передняя часть резиновой ленты, подлежащей отрезанию, после обратного пропускания, только удерживается посредством секции поворота в месте подающего устройства. Таким образом, передняя часть резиновой ленты, подлежащей отрезанию, может вращаться свободно относительно остальной части подающего устройства.

В одном варианте осуществления, способ дополнительно содержит этап расположения резиновых полос на первый слой брекера, по существу, во время получения второго слоя брекера. После получения обоих, слои брекера наматываются на сборочный барабан, в частности на барабан брекерного пояса-протектора. Так как второй слой брекера был расположен дальше по ходу относительно первого слоя брекера, второй слой брекера, который был получен вторым, первым располагается на барабан, и после этого первый слой брекера, который был получен первым, располагается на второй слой брекера, причем пакет слоев брекера образуется посредством резиновых полос между первым и вторым слоем брекера. Более того, изобретение предпочтительно использует время, требуемое для получения второго слоя брекера, для расположения резиновых полос на первый слой брекера.

В одном варианте осуществления, резиновые полосы располагаются на первый слой брекера вдоль его продольных сторон, в частности, продольных сторон, проходящих в направлении транспортирования.

В одном варианте осуществления, резиновые полосы располагаются на первый слой брекера, причем резиновые полосы проходят в направлении, поперечном относительно направления транспортирования, за пределы продольных сторон первого слоя брекера.

В одном варианте осуществления, второй угол корда, по существу, равняется 180 градусам минус первый угол корда.

Более того, изобретение обеспечивает устройство для изготовления невулканизированной шины, в частности, для изготовления пакета слоев брекера для невулканизированной шины, содержащее:

сборочный барабан,

конвейер с поддерживающей поверхностью для транспортировки компонентов шины на поддерживающей поверхности в направлении транспортирования к сборочному барабану,

подающее устройство для подачи на конвейер, по существу, непрерывной резиновой ленты, имеющей, по существу, взаимно параллельные введенные продольные корды, в направлении продольных кордов, и

режущее устройство для наклоненного на угол корда отрезания полос от передней части непрерывной резиновой ленты,

при этом подающее устройство выполнено с возможностью перемещения между первым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя первый угол, который равняется первому углу корда, и вторым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя второй угол, который равняется второму углу корда, причем второй угол не равен первому углу.

В одном варианте осуществления, подающее устройство обеспечено с поддерживающим телом и секцией поворота, расположенной на поддерживающем теле для переворачивания передней части резиновой ленты, подлежащей отрезанию, в котором секция поворота обеспечена со сцепляющими элементами и опорой, которая соединяет сцепляющие элементы с поддерживающим телом таким образом, чтобы были вращаемыми вокруг центральной линии переворачивания, в котором сцепляющие элементы приспособлены для сцепления резиновой ленты и прикладывания вращения к сцепляющим элементам вокруг центральной линии переворачивания на сцепленной резиновой ленте. Первый угол корда первого слоя брекера и второй угол корда второго слоя брекера являются прямо противоположными в большинстве невулканизированных шин. Следовательно, второй угол корда может получаться посредством переворачивания первого угла корда через посредство вращения, применяющегося, как описано выше. Таким образом, можно препятствовать потери материала, возникающей в результате неправильного угла корда при переключении с получения первого слоя брекера на получение второго слоя брекера.

В одном варианте осуществления, сцепляющие элементы содержат один или более входных узлов лент конвейера, которые приспособлены для, в продольном направлении резиновой ленты, входа резиновой ленты в направлении входа, которое в месте входных узлов лент конвейера совпадает с центральной линией переворачивания. Так как продольное направление резиновой ленты при входе в направлении входа совпадает с центральной линией переворачивания, резиновая лента может переворачиваться вокруг ее продольной центральной линии.

В одном варианте осуществления, подающее устройство дополнительно обеспечено с одним или более проходными узлами лент конвейера для, из одного или более входных узлов лент конвейера, пропускания резиновой ленты к режущему устройству, в котором один или более входных узлов лент конвейера является вращаемым вокруг центральной линии переворачивания независимо от проходных узлов лент конвейера. В результате, входные узлы лент конвейера являются способными переворачивать переднюю часть резиновой ленты, подлежащей отрезанию, независимо от проходных узлов лент конвейера, что, с точки зрения способа, описанного выше, касательно обратного пропускания, может быть важным.

В одном варианте осуществления, второй угол корда, по существу, равняется 180 градусам минус первый угол корда.

В одном варианте осуществления, устройство дополнительно содержит устройство для расположения резиновых полос, которое является перемещаемым над конвейером для размещения одной или более резиновых полос на один или более слоев брекера на конвейере.

Аспекты и меры, описанные в настоящем описании и формуле изобретения заявки и/или показанные на чертежах настоящей заявки, могут, где возможно, также использоваться отдельно. Указанные отдельные аспекты могут представлять собой объект выделенных заявок на патент, относящихся к ним. Это конкретно применяется к мерам и аспектам, которые описываются, по существу, в подпунктах формулы изобретения.

Краткое описание чертежей

Изобретение будет объясняться на основании нескольких иллюстративных вариантов осуществления, показанных на прилагаемых схематичных чертежах, на которых:

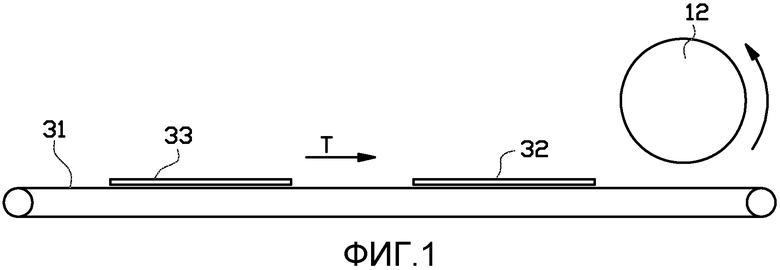

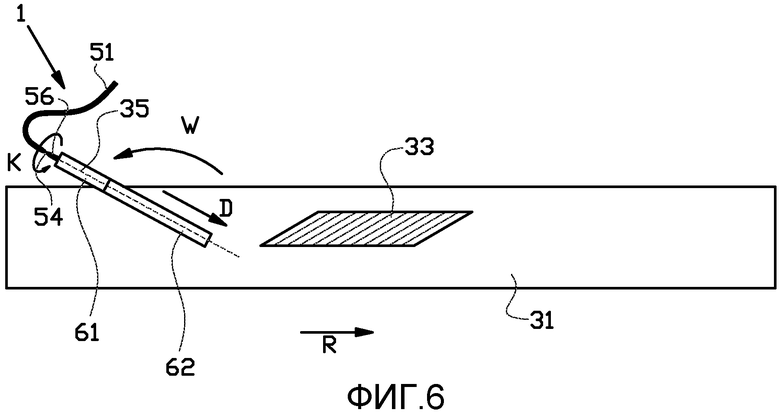

Фиг. 1 - вид сбоку устройства для изготовления пакета слоев брекера-протектора в соответствии с первым вариантом осуществления изобретения;

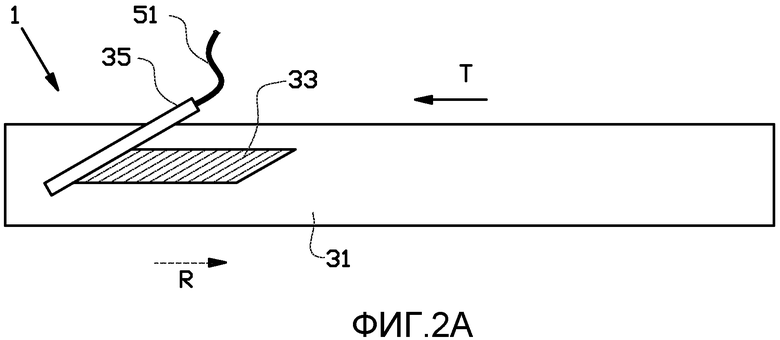

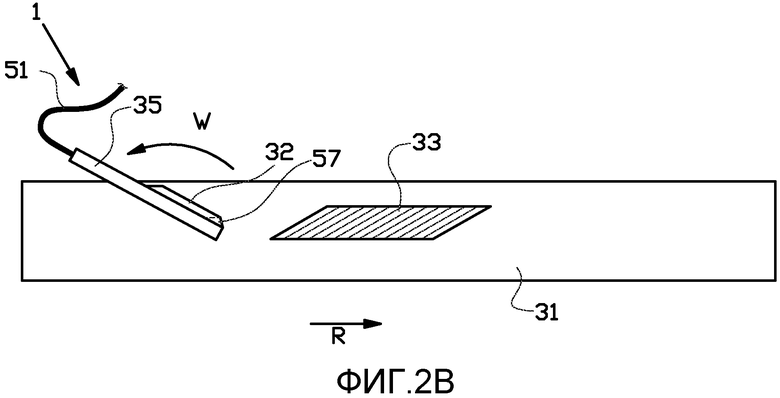

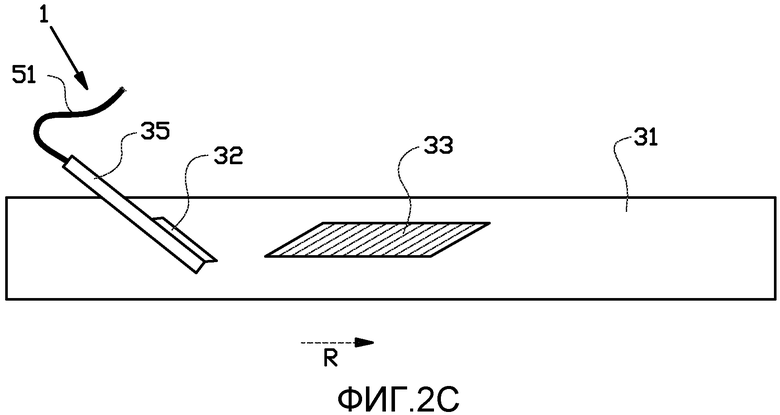

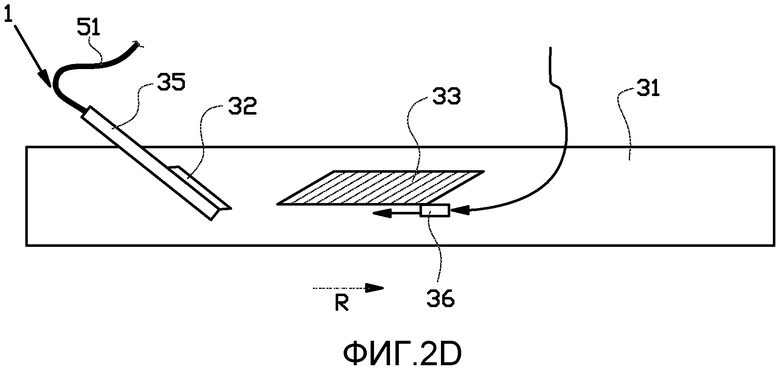

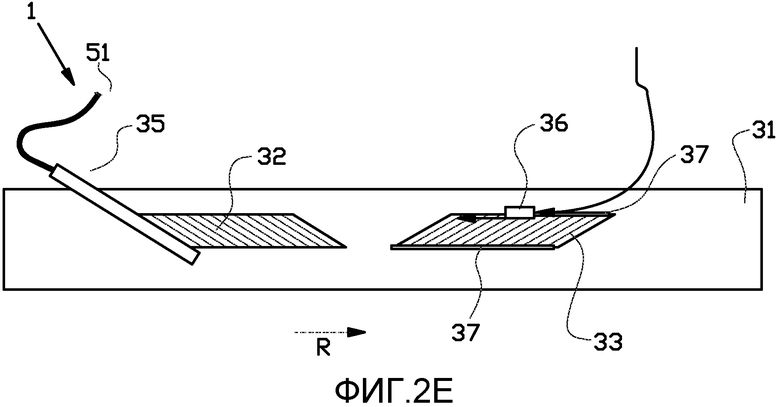

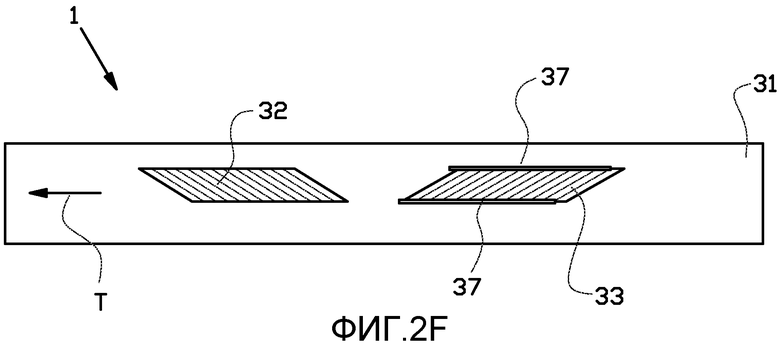

Фиг.2А-2F - устройство в соответствии с Фиг.1 с подающим устройством во время различных этапов способа изготовления слоев брекера для пакета слоев брекера-протектора;

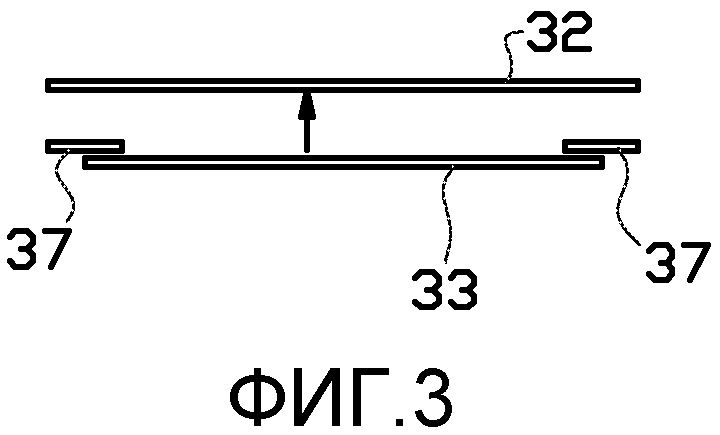

Фиг.3 - схематичный вид в разрезе пакета брекера, образованного посредством этапов способа в соответствии с Фиг.2А-2F;

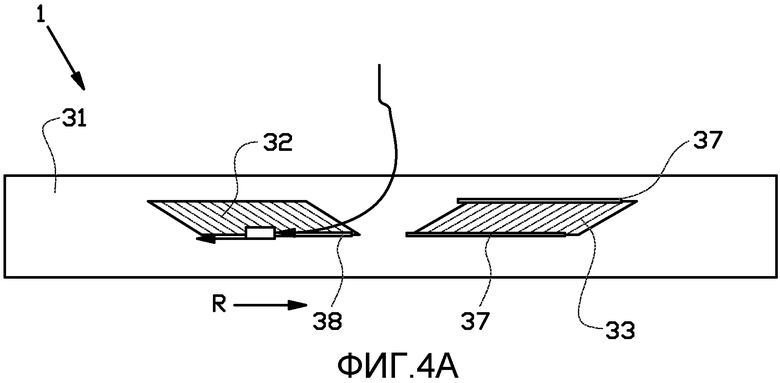

Фиг.4А и 4В - устройство в соответствии с Фиг.1 с подающим устройством во время двух дополнительных этапов после этапа Фиг.2F;

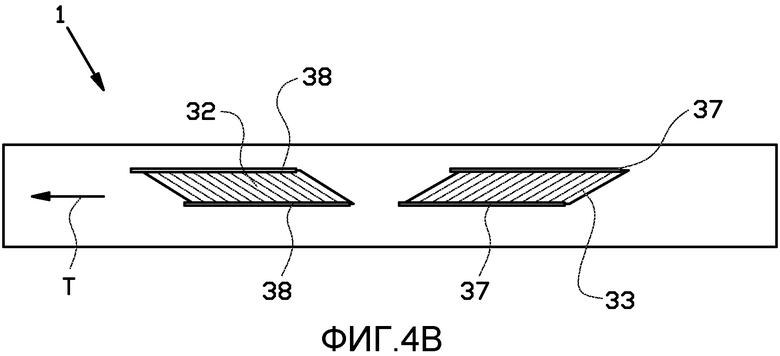

Фиг.5 - схематичный вид в разрезе пакета брекера, образованного посредством этапов Фиг.2А-2F, 4А и 4В;

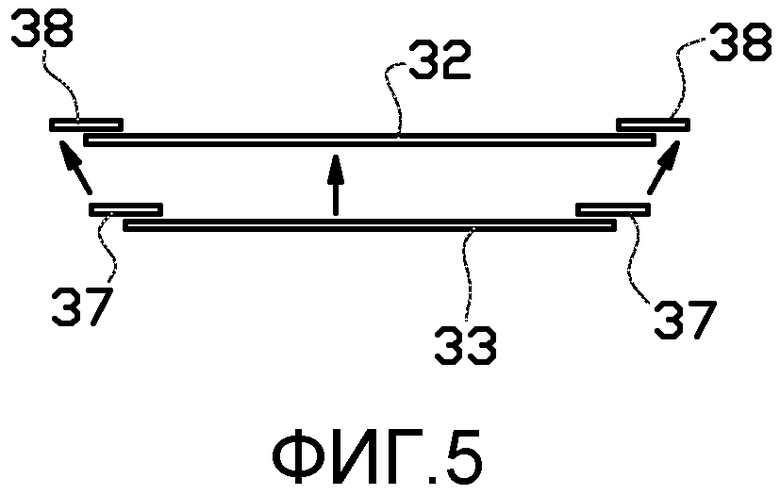

Фиг.6 - устройство в соответствии с Фиг.1 во время дополнительного этапа до этапа Фиг.2С;

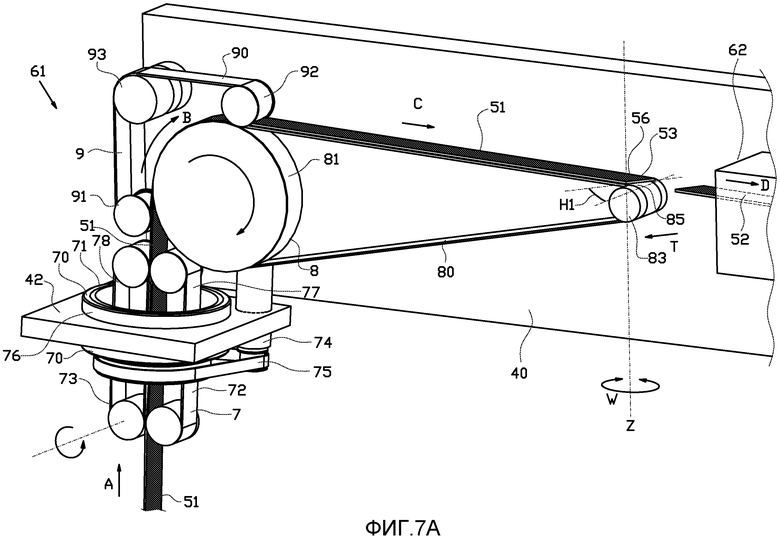

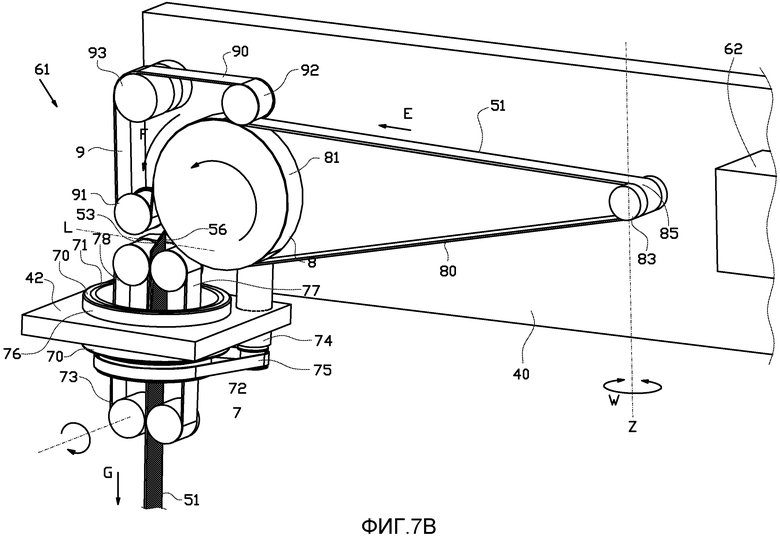

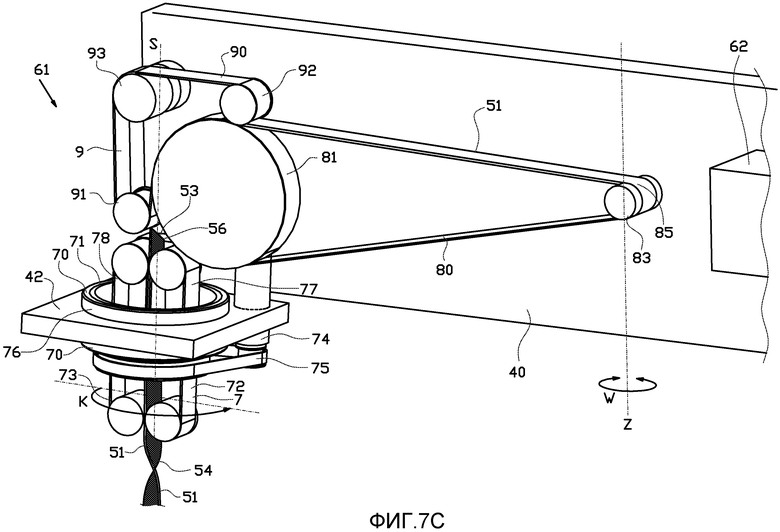

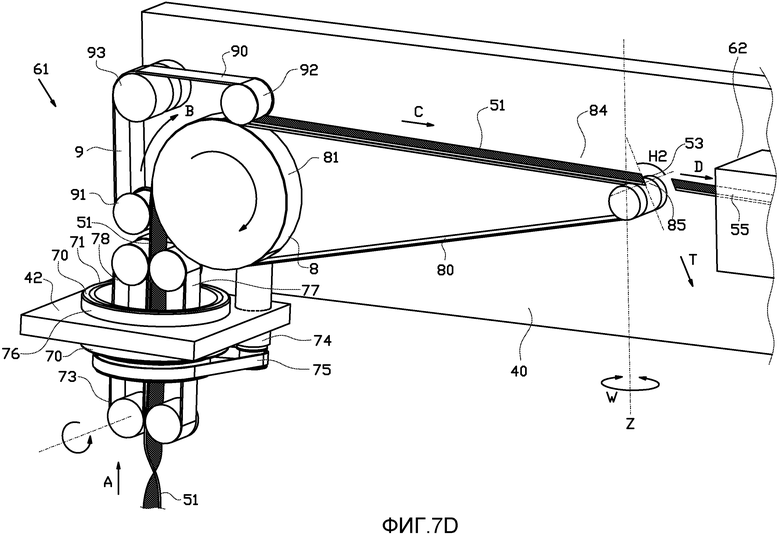

Фиг.7А-D - узел подающего устройства во время дополнительного этапа в соответствии с Фиг.6.

Подробное описание изобретения

На Фиг.1 схематично показано устройство 1 в соответствии с первым вариантом осуществления изобретения для изготовления пакета слоев брекера-протектора. Устройство 1 представляет собой часть бόльшего узла, включающего в себя сборочный брекерный пояс-протектор барабан 12 для изготовления сырой или невулканизированной шины на указанном сборочном барабане 12.

Устройство 1 для изготовления пакета слоев брекера-протектора располагается рядом со сборочным барабаном 12. Устройство 1 содержит конвейер 31, имеющий поддерживающую поверхность для транспортировки составных частей шины, в частности первого слоя 33 брекера и второго слоя 32 брекера, изготовленных на поддерживающей поверхности, в направлении Т транспортирования к сборочному барабану 12.

Как показано на Фиг.2А, устройство 1 дополнительно содержит подающее устройство 35 и режущее устройство, которое не показано. Подающее устройство 35 приспособлено для подачи, по существу, непрерывной резиновой ленты 51 на конвейер 31. Резиновая лента 51 содержит, по существу, взаимно параллельные заделанные продольные корды. Резиновая лента 51 имеет толщину ленты с, по обеим сторонам толщины ленты, первой основной поверхностью и противоположно ориентированной второй основной поверхностью соответственно. Устройство 1 дополнительно содержит режущее устройство, которое не показано, для, наклоненного на первый и второй угол корда, отрезания полос от передней части непрерывной резиновой ленты 51. Передняя часть непрерывной резиновой ленты 51 означает часть резиновой ленты 51, которая прошла в подающее устройство 35 для отрезания на полосы. Отрезанные наклонные полосы располагаются рядом друг с другом, с центром на центральной линии поддерживающей поверхности конвейера 31, в направлении Т транспортирования и соединяются друг с другом посредством соединения внахлест для образования первого слоя 33 брекера и второго слоя 32 брекера. Конвейер 31 перемещается назад шаг за шагом в направлении R, как показано на Фиг.2А и 2С.

Этапы способа изготовления пакета слоев брекера-протектора объясняются ниже на основании Фиг.2А-F.

На Фиг.2А показано, каким образом, описанным выше, первый слой 33 брекера сначала подлежит формированию на поддерживающей поверхности конвейера 31. Подающее устройство 35 располагается в первое положение, в котором подающее устройство 35 устанавливается для подачи непрерывной резиновой ленты 51 в направлении D подачи, которое с направлением Т транспортирования включает в себя первый угол, который равняется первому углу H1 корда. Первый слой 33 брекера состоит из полос из резиновой ленты 51, которые отрезаются под указанным первым углом H1 корда. Когда первый слой 33 брекера готов, он перемещается, в этом примере в направлении R, как показано на Фиг.2В, таким образом второй слой 32 брекера может изготавливаться на поддерживающей поверхности конвейера 31 в направлении Т транспортирования дальше по ходу относительно первого слоя 33 брекера.

Как показано на Фиг.2В, подающее устройство 35 перемещается, в частности поворачивается на угол W поворота, во второе положение, в котором подающее устройство 35 устанавливается для подачи непрерывной резиновой ленты 51 в направлении D подачи, которое с направлением Т транспортирования включает в себя второй угол, который равняется второму углу H2 корда. В указанном втором положении, второй слой 32 брекера может формироваться вышеупомянутым образом, используя полосы из резиновой ленты 51, которые отрезаются под вторым углом H2 корда. Предпочтительно, второй угол корда не равен первому углу H1 корда, в частности, по существу, равен 180 градусам минус первый угол H1 корда. Изготовление второго слоя 32 брекера показано на Фиг.2С, 2D и 2Е.

Во время изготовления второго слоя 32 брекера, который изготавливается таким же образом, что и первый слой 33 брекера, устройство 36 для расположения резиновых полос, которое может перемещаться над конвейером 31, обеспечивает расположение одной или более резиновых полос 37 на первый слой 33 брекера на конвейере 31, как показано на Фиг.2D.

На их сторонах, обращенных к сборочному барабану, полосы 37, предпочтительно, выступают немного за первый слой 33 брекера, тогда как на стороне первого слоя 33 брекера, обращенной от сборочного барабана, они в действительности должны останавливаться незначительно до конца первого слоя 33 брекера, как показано на Фиг.2F.

Одно или более устройств 36 для расположения резиновых полос, которые могут перемещаться в поперечном направлении, могут располагать обе полосы 37, как показано на Фиг.2D и 2Е.

Когда оба слоя 32, 33 брекера готовы, как показано на Фиг.2F, они транспортируются в направлении Т транспортирования к сборочному барабану 12 и наматываются на него, как показано на Фиг.1. Когда в направлении Т транспортирования второй слой 32 брекера располагается дальше по ходу относительно первого слоя 33 брекера, второй слой 32 брекера первым подлежит расположению на поверхность сборочного барабана 12, и после этого первый слой 33 брекера располагается на второй слой 32 брекера, причем образуется пакет слоев брекера, в котором резиновые полосы располагаются между первым и вторым слоем брекера.

В альтернативном варианте осуществления способа, описанного выше, второй слой 32 брекера также обеспечен с резиновыми полосами 38, как показано на Фиг.4А. Когда оба слоя 32, 33 брекера готовы, как показано на Фиг.4В, они транспортируются в направлении Т транспортирования к сборочному барабану 12 и наматываются на него, как показано на Фиг.1. Второй слой 32 брекера, который был изготовлен вторым, включающий в себя резиновые полосы 38, первым подлежит наматыванию на поверхность сборочного барабана 12, и затем первый слой 33 брекера, который был изготовлен первым, включающий в себя резиновые полосы 37, располагается на нем. Таким образом, образуется пакет слоев брекера, имеющий резиновые полосы 37 между слоями 32, 33 брекера и резиновые полосы 38 между слоем 32 брекера и окружной поверхностью сборочного барабана 12.

При расположении края резиновых полос 37, 38, которые проходят за слои 32, 33 брекера, будут соединяться друг с другом, таким образом образуется резиновая полоса 37, 38, которая, по меньшей мере, частично охватывает второй слой 32 брекера, как показано на Фиг.5.

При выполнении способов, описанных выше, потеря материала возникает после каждого перемещения подающего устройства 35 в соответствии с этапом на Фиг.2В. После поворачивания подающего устройства 35 на угол W поворота, направление D подачи резиновой ленты 51 в действительности изменилось, но угол линии разреза на внешнем конце передней части 56 резиновой ленты 51, подлежащей отрезанию, который образовался при отрезании последней полосы для первого слоя 33 брекера под первым углом H1 корда, не соответствует второму углу H2 корда, как требуется для изготовления второго слоя 32 брекера. Для коррекции линии разреза и получения требуемого второго угла H2 корда, сначала от передней части 56 резиновой ленты 51, подлежащей отрезанию, необходимо отрезать треугольную часть 57, как показано на Фиг.2В, до того, как можно начинать отрезание вторых полос 55 для второго слоя 32 брекера.

Первый угол H1 корда первого слоя 33 брекера и второй угол H2 корда второго слоя 32 брекера являются прямо противоположными в большинстве невулканизированных шин. Следовательно, второй угол H2 корда, по существу, равняется 180 градусам минус первый угол H1 корда. Следовательно, второй угол H2 корда, может получаться посредством переворачивания или зеркального отображения первого угла Н1 корда. Эта идея привела к дополнительному этапу по изобретению для способов, описанных выше, при этом этап будет дополнительно описываться ниже.

Дополнительный этап, схематично показанный на Фиг.6, относится к переворачиванию, наклону, перестановке или вращению передней части 56 резиновой ленты 51, подлежащей отрезанию на угол 180 градусов в направлении К поворота вокруг продольной центральной линии резиновой ленты 51. Для этой цели, подающее устройство 35 на стороне, где входит резиновая лента 51, обеспечено с входной секцией 61, способной переворачивать резиновую ленту 51 образом, подлежащим дополнительному описанию, и затем пропускать ее к выходной секции 62, которая транспортирует резиновую ленту 51 в положение над поддерживающей поверхностью конвейера 31 для, на месте передней части 56 резиновой ленты 51, подлежащей отрезанию, будущего отрезания на полосы. Вследствие переворачивания, первая основная поверхность и вторая основная поверхность резиновой ленты 51 на месте передней части 56 резиновой ленты 51, подлежащей отрезанию, после переворачивания ориентируются противоположным образом относительно их начальной ориентации до переворачивания. Дополнительный этап может выполняться до изготовления второго слоя 32 брекера, предпочтительно, после этапа и, как показано на Фиг.2А, одновременно с или до этапа, как показано на Фиг.2С.

Посредством не только поворачивания подающего устройства 35, но также переворачивания резиновой ленты 51 во входной секции 61 до отрезания резиновой ленты 51, может создаваться ситуация, в которой передняя часть 56 резиновой ленты 51, подлежащей отрезанию, переворачивается относительно ситуации, как показано на Фиг.2А. Вследствие переворачивания резиновой ленты 51, угол линии разреза на внешнем конце передней части 56 резиновой ленты 51, подлежащей отрезанию, ориентируется противоположным образом или зеркально отображается относительно угла линии разреза до переворачивания и таким образом - после поворота подающего устройства 35 на угол W - соответствует второму углу H2 корда.

Посредством переворачивания передней части 56 резиновой ленты 51, подлежащей отрезанию, во входной секции 61, необходимость отрезания треугольной части 57 на передней части 56 резиновой ленты 51, подлежащей отрезанию, может быть исключена, и количество материала, потерянного во время изготовления пакета слоев брекера-протектора, может быть значительно уменьшено. Кроме того, для изготовления как первого слоя 33 брекера, так и второго слоя 32 брекера, одно и то же подающее устройство 35 и одна и та же резиновая лента 51 могут использоваться, таким образом переключение снова и снова между различными подающими устройствами и разными источниками резиновых лент не является необходимым. Таким образом, время, требуемое для изготовления невулканизированной шины, может быть уменьшено.

На Фиг.7А-D более подробно показан иллюстративный вариант осуществления подающего устройства 35, в частности его входной секции 61.

Подающее устройство 35 обеспечено с вытянутым поддерживающим телом 40. Поддерживающее тело 40 соединено с рамой, которая не показана, через посредство оси Z поворота для, относительно рамы, поворачивания подающего устройства 35 качающимся вращательным движением на угол W поворота вокруг центральной линии Z поворота. Входная секция 61 и выходная секция 62 последовательно расположены в направлении D подачи на поддерживающем теле 40. Входная секция 61 обеспечивает вход резиновой ленты 51 в подающее устройство 35 в соответствии с траекторией, которая обозначена стрелками А, В и С. Выходная секция 62 обеспечена с узлом ленты конвейера, который не показан и посредством которого резиновая лента 51, вошедшая посредством входной секции 61, проходит дальше в направлении D подачи на поддерживающую поверхность конвейера. Образом, описанным выше, резиновая лента 51 затем отрезается на требуемую длину полосы на полосы для изготовления слоев 32, 33 брекера, показанных на Фиг.2А-F.

Входная секция 61 в этом примере содержит секцию 7 поворота для, в вертикальном направлении А входа, входа резиновой ленты 51. Образом, подлежащим дополнительному описанию, секция 7 поворота приспособлена для, во время этапа в соответствии с Фиг.6, переворачивания передней части 56 резиновой ленты 51, подлежащей отрезанию. Кроме того, входная секция 61 обеспечена с проходной секцией, имеющей первый проходной узел 8 ленты конвейера и второй проходной узел 9 ленты конвейера, которые совместно сцепляются с передней частью 56 резиновой ленты 51, подлежащей отрезанию, когда входит посредством секции 7 поворота, зажимают ее и пропускают ее дальше к режущему устройству через посредство траектории прохода, обозначенной стрелками В и С.

Секция 7 поворота содержит кольцевую опору 76, имеющую внешнее кольцо 70, которое неподвижно соединено с фланцем 42 поддерживающего тела 40, и внутреннее кольцо 71, которое является вращаемым внутри внешнего кольца 70 вокруг центральной линии переворачивания S. Секция 7 поворота обеспечена со сцепляющими элементами, которые неподвижно соединены с внутренним кольцом 71 и служат для сцепления резиновой ленты 51. В этом примере, сцепляющие элементы представляют собой первый входной узел 72 ленты конвейера и второй входной узел 73 ленты конвейера, ленты 77, 78 конвейера которых были расположены в центре внутреннего кольца 71 во взаимно прилегающем контакте или на небольшом расстоянии друг от друга, таким образом на его входе в вертикальном направлении А входа резиновая лента 51 сцепляется между лентами конвейера входных узлов 72, 73 лент конвейера. Рассматриваемые в вертикальном направлении А входа, входные узлы 72, 73 лент конвейера являются вытянутыми и проходят по обеим сторонам кольцевой опоры 76 для, на нижней стороне, сцепления резиновой ленты 51 зажимающим образом, пропускания резиновой ленты 51 дальше через центр внутреннего кольца 71 и выпускания резиновой ленты 51 на другой стороне кольцевой опоры 76.

Секция 7 поворота обеспечена с входным приводом, который не показан и который приспособлен для приведения в движения первого и/или второго входного узла 72, 73 ленты конвейера в двух направлениях. Кроме того, секция 7 поворота обеспечена с приводом 74 поворота, который через посредство передачи, в этом примере приводного ремня 75, соединен с внутренним кольцом 71 кольцевой опоры 76. Привод 74 поворота приспособлен для вращения внутреннего кольца 71 в двух направлениях вокруг центральной линии переворачивания S, и таким образом входных узлов 72, 73 лент конвейера, расположенных во внутреннем кольце 71.

Как показано на Фиг.7А, проходные узлы 8, 9 лент конвейера расположены в направлении протяженности вытянутых входных узлов 72, 73 лент конвейера. Первый проходной узел 8 ленты конвейера содержит большое колесо 81 и некоторое количество меньших колес 82, 83, которые совместно натягивают первую проходную ленту 80 конвейера. Одно из колес 81-83 соединено с приводом прохода, который не показан, для приведения в движение первого проходного узла 8 ленты конвейера.

Второй проходной узел 9 ленты конвейера содержит три колеса 91-93, которые натягивают вторую проходную ленту 90 конвейера. В месте траектории, обозначенной стрелкой В, вторая проходная лента 90 конвейера располагается в прилегающем контакте или на небольшом расстоянии от первой проходной ленты 80 конвейера для, между ними, сцепления, зажатия и пропускания дальше резиновой ленты 51, которая подается из секции 7 поворота. В этом примере, вторая проходная лента 90 конвейера не приводится в движение, но во время пропускания перемещается пассивно наряду с перемещением резиновой ленты 51. В месте большого колеса 81, вторая проходная лента 90 конвейера прижимает резиновую ленту 51 к первой проходной ленте 80 конвейера таким образом, что, в этом месте, резиновая лента 51 следует по контуру большого колеса 81. Таким образом, резиновая лента 51, вошедшая в вертикальном направлении А входа, загибается вокруг по траектории, обозначенной стрелкой В, в горизонтальное направление С прохода, обозначенное стрелкой С.

На Фиг.7А-D схематично показана работа входной секции 61 подающего устройства 35 для, в соответствии с этапом Фиг.6, переворачивания передней части 56 резиновой ленты 51, подлежащей отрезанию.

На Фиг.7А показана ситуация, в которой резиновая лента 51 в вертикальном направлении A входа прошла в подающее устройство 35. Резиновая лента 51 подается из подающего рулона или узла для получения полос образом, по существу известным, по одной или более петлеобразных траекторий, которые не показаны. Вплоть до ее входа в подающее устройство 35, резиновая лента 51 является свободной для перемещения или деформации в пределах ее диапазона упругих деформаций.

Входные узлы 72, 73 лент конвейера и проходные узлы 8, 9 лент конвейера приводятся в движение таким образом, что по траектории, обозначенной стрелками А, В, С и D, резиновая лента 51 подается на выходную секцию 62 подающего устройства 35. Между входной секцией 61 и выходной секцией 62, режущее устройство, которое не показано, перемещается для отрезания первой полосы 52 на требуемую длину полосы от передней части 56 резиновой ленты 51, подлежащей отрезанию. Подающее устройство 35 располагается в первое положение, в результате которого первые полосы 52, которые отрезаются от резиновой ленты 51, отрезаются под углом, соответствующим первому углу H1 корда. Получающиеся первые полосы 52 могут использоваться для изготовления первого слоя 33 брекера образом, описанным выше. Первая полоса 52, показанная на Фиг.7А, представляет собой последнюю первую полосу 52, которая была отрезана от резиновой ленты 51 под первым углом H1 корда для изготовления первого слоя 33 брекера. Линия разреза 53 на внешнем конце передней части 56 резиновой ленты 51, подлежащей отрезанию, представляет собой первый угол H1 корда.

На Фиг.7В показана ситуация, в которой входные узлы 72, 73 лент конвейера и проходные узлы 8, 9 лент конвейера были приведены в движение в противоположность относительно ситуации, показанной на Фиг.7А. В результате, резиновая лента 51 была пропущена обратно из выходной секции 62 во входную секцию 61 вдоль траектории обратного пропускания, которая обозначена стрелками E, F и G. Обратное пропускание резиновой ленты 51 останавливается в показанной ситуации, в которой передняя часть 56 резиновой ленты 51, подлежащей отрезанию, вышла за пределы сцепления входных узлов 8, 9 лент конвейера, и только на уровне предела L обратного пропускания была зажата между входными узлами 72, 73 лент конвейера секции поворота.

На Фиг.7С показана ситуация, в которой внутреннее кольцо 71 и входные узлы 72, 73 лент конвейера секции 7 поворота, расположенные здесь, были приведены в движение посредством привода 74 поворота с, приблизительно, 180 градусным поворотом вокруг центральной линии переворачивания S относительно внешнего кольца 70 опоры 76. 180 градусный поворот входных узлов 72, 73 лент конвейера применяется относительно передней части 56 резиновой ленты 51, подлежащей отрезанию, которая зажимается посредством секции 7 поворота, часть которой в результате в месте зажатия поворачивается на 180 градусов вокруг продольной центральной линии резиновой ленты 51 относительно ситуации, как показано на Фиг.7В. Угол линии разреза 53 передней части 56 резиновой ленты 51, подлежащей отрезанию, в ситуации в соответствии с Фиг.7С, зеркально отображается относительно угла линии разреза 53 в ситуации в соответствии с Фиг.7В и, таким образом, представляет собой требуемый второй угол H2 корда. В свободной части резиновой ленты 51 ниже входной секции 61 возникло перекручивание 54 для компенсации переворачивания передней части 56 резиновой ленты 51, подлежащей отрезанию. Указанное перекручивание 54 показано сильно преувеличенным образом и будет в действительности иметь место на бόльшей длине и, следовательно, постепенно. Перекручивание 54 будет в большинстве случаев будет меньше, чем 180 градусов, так как подающее устройство 35 само поворачивается на угол W поворота, который является противоположным направлению К поворота.

На Фиг.7D показана ситуация, в которой входные узлы 72, 73 лент конвейера и проходные узлы 8, 9 лент конвейера были приведены в движение таким образом, что резиновая лента 51 подается посредством подающего устройства 35 по траектории, обозначенной стрелками В, С и D. Эту ситуацию можно сравнить с ситуацией, как показано на Фиг.7А. Однако передняя часть 56 резиновой ленты 51, подлежащей отрезанию, и остальная часть резиновой ленты 51, которые прошли через секцию 7 поворота, теперь направляются через подающее устройство 35 с ориентацией, которая является противоположной начальной ориентации резиновой ленты 51, как показано на Фиг.7А. Перекручивание 54 в резиновой ленте 51 происходит до вхождения резиновой ленты 51 во входную секцию 61 подающего устройства 35. Таким образом, вся длина вошедшей части резиновой ленты 51 в подающем устройстве 35 перевернута. В любом случае касательно второй полосы 55, подлежащей отрезанию, по меньшей мере, передняя часть 56 резиновой ленты 51, подлежащей отрезанию, каждый раз переворачивается.

В ситуации в соответствии с Фиг.7D, линия разреза 53 на внешнем конце передней части 56 резиновой полосы 51, подлежащей отрезанию, зеркально отображается относительно ситуации, как показано на Фиг.7А, и, таким образом, равняется второму углу H2 корда. Вышеупомянутое переворачивание резиновой ленты 51 вокруг центральной линии переворачивания S - в комбинации с поворачиванием подающего устройства 35 на угол W поворота, как показано на Фиг.2В - обеспечивает то, что резиновая лента 51 теперь готова для отрезания вторых полос 56 от нее для изготовления второго слоя 32 брекера.

Действия, показанные на Фиг.7В-D, могут выполняться после этапа изготовления первого слоя 33 брекера в соответствии с Фиг.2А, во время этапа поворота в соответствии с Фиг.2В или до этапа изготовления второго слоя 32 брекера в соответствии с Фиг.2С. Предпочтительно, действия в соответствии с Фиг.7В-D выполняются во время этапа поворачивания в соответствии с Фиг.2В, таким образом повернутая передняя часть 56 резиновой ленты 51, подлежащей отрезанию, непосредственно после или немного позже поворачивания, готова для изготовления полос для второго слоя 32 брекера.

Для предотвращения дальнейшего перекручивания резиновой ленты 51, внутреннее кольцо 71 опоры 76 может вращаться противоположно относительно направления К поворота, как показано на Фиг.7С, до изготовления нового первого слоя 33 брекера. В этом случае, существует только задача переменно-возвратного поворотного движения внутреннего кольца 71 относительно внешнего кольца 70 опоры 76 в пределах 180 градусов вокруг центральной линии переворачивания S.

Секция 7 поворота, показанная на Фиг.7А-D, представляет собой пример части подающего устройства 35, которая является способной выполнять переворачивание передней части 56 резиновой ленты 51, подлежащей отрезанию, в соответствии с этапом Фиг.6. Если потеря материала принимается как должное и этапы в соответствии с Фиг.2А-F выполняются без дополнительного этапа поворота в соответствии с Фиг.6, секция 7 поворота может опускаться, и упрощенная входная секция 61 будет достаточной. Упрощенная входная секция 61 в таком случае не будет содержать секцию 7 поворота, таким образом резиновая лента 51 входит во входную секцию 61 без возможности переворачивания.

Обобщая, изобретение относится к способу и устройству для изготовления пакета слоев брекера для невулканизированной шины, в котором резиновая лента подается посредством подающего устройства, которое может перемещаться между первым положением и вторым положением, причем подающее устройство может перемещаться между первым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя первый угол, который равняется первому углу корда, и вторым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя второй угол, который равняется второму углу корда, причем второй угол не равен первому углу.

Вышеприведенное описание включено для иллюстрации работы предпочтительных вариантов осуществления изобретения, а не для ограничения объема изобретения. Исходя из вышеприведенного объяснения, множество вариантов, подпадающих под идею и объем настоящего изобретения, будет очевидным для эксперта.

Изобретение относится к способу и устройству для изготовления пакета слоев брекера для невулканизированной шины. Резиновая лента подается посредством подающего устройства, которое может перемещаться между первым положением и вторым положением. Подающее устройство может перемещаться между первым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя первый угол, который равняется первому углу корда, и вторым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя второй угол, который равняется второму углу корда, причем второй угол не равен первому углу. Изобретение обеспечивает упрощение способа изготовления изделий. 2 н. и 15 з.п. ф-лы, 16 ил.

1. Способ изготовления невулканизированной шины, в частности, для изготовления пакета слоев брекера для невулканизированной шины на поддерживающей поверхности конвейера, имеющего направление транспортирования, причем способ включает этапы, на которых:

получают первый слой брекера, имеющий продольную ось, длину слоя брекера и взаимно параллельные корды под заданным первым углом корда относительно продольной оси, при этом передняя часть непрерывной резиновой ленты, обеспеченной с, по существу, параллельными продольными кордами, разрезают на первые полосы под первым углом корда, причем заданное количество первых полос с кордами располагают рядом друг с другом, по существу, параллельно на заданном расстоянии полос относительно друг друга и соединяют внахлест друг с другом для образования первого слоя брекера заданной длины слоя брекера на поддерживающей поверхности конвейера,

получают, в направлении транспортирования дальше по ходу относительно первого слоя брекера, второй слой брекера, имеющий продольную ось, длину слоя брекера и взаимно параллельные корды под заданным вторым углом корда относительно продольной оси, причем передняя часть непрерывной резиновой ленты, обеспеченной с, по существу, параллельными продольными кордами, разрезают на вторые полосы под вторым углом корда, при этом заданное количество вторых полос с кордами располагают рядом друг с другом, по существу, параллельно на заданном расстоянии полос относительно друг друга и соединяют внахлест друг с другом для образования второго слоя брекера заданной длины слоя брекера на поддерживающей поверхности конвейера,

при этом непрерывную резиновую ленту подают в направлении продольных кордов посредством подающего устройства, которое выполнено с возможностью перемещения между первым положением и вторым положением, причем способ дополнительно включает этапы, на которых:

до изготовления первого слоя брекера перемещают подающее устройство в первое положение, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя первый угол, который равен первому углу корда, и

до изготовления второго слоя брекера перемещают подающее устройство из первого положения во второе положение, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя второй угол, который равен второму углу корда, причем второй угол не равен первому углу,

при этом способ до этапа получения второго слоя брекера дополнительно включает этап переворачивания передней части резиновой ленты, подлежащей отрезанию, вокруг продольной центральной линии резиновой ленты.

2. Способ по п.1, при котором резиновую ленту для первого слоя брекера подают посредством того же подающего устройства, что и резиновую ленту для второго слоя брекера.

3. Способ по п.2, при котором резиновую ленту, использующуюся для получения первого слоя брекера, также используют для получения второго слоя брекера.

4. Способ по п.1, при котором на ее внешнем конце передняя часть резиновой ленты, подлежащей отрезанию, имеет линию разреза, которая была создана при отрезании последней первой полосы, причем линия разреза до переворачивания располагается под первым углом корда, а после переворачивания располагается под вторым углом корда.

5. Способ по п.1, при котором поворот представляет собой, по существу, 180 градусный поворот передней части резиновой ленты, подлежащей отрезанию, вокруг продольной центральной линии резиновой ленты.

6. Способ по п.1, при котором по обеим сторонам толщины ленты, резиновая лента имеет первую основную поверхность и противоположно ориентированную вторую основную поверхность, соответственно, резиновой ленты, причем первая основная поверхность и вторая основная поверхность на месте передней части резиновой ленты, подлежащей отрезанию, после переворачивания ориентируются противоположным образом относительно их начальной ориентации до переворачивания.

7. Способ по п.1, при котором подающее устройство обеспечено с секцией поворота для переворачивания резиновой ленты в ней и проходной секцией для пропускания передней части резиновой ленты, подлежащей отрезанию, в положение, в котором отрезаются полосы, причем способ дополнительно включает этапы, на которых:

после отрезания последней первой полосы для получения первого слоя брекера, переднюю часть резиновой ленты, подлежащей отрезанию, пропускают обратно из проходной секции в положение, в котором передняя часть резиновой ленты, подлежащей отрезанию, располагается за пределами сцепления проходной секции и удерживается посредством секции поворота,

переворачивают переднюю часть резиновой ленты, подлежащей отрезанию на вышеописанном этапе,

в перевернутой ориентации повторно вводят переднюю часть резиновой ленты, подлежащей отрезанию, из секции поворота в проходную секцию, и

получают второй слой брекера в соответствии с этапами, описанными выше.

8. Способ по п.7, при котором передняя часть резиновой ленты, подлежащей отрезанию, после обратного пропускания, удерживают только посредством секции поворота в месте подающего устройства.

9. Способ по п.1, при котором дополнительно располагают резиновые полосы на первом слое брекера, по существу, во время получения второго слоя брекера.

10. Способ по п.9, при котором резиновые полосы располагают на первом слое брекера вдоль его продольных сторон и, в частности, располагают вдоль продольных сторон в направлении транспортирования.

11. Способ по п.10, при котором резиновые полосы располагают на первом слое брекера, причем резиновые полосы проходят в направлении, поперечном относительно направления транспортирования, за пределы продольных сторон первого слоя брекера.

12. Способ по п.1, при котором второй угол корда, по существу, равен 180 градусам минус первый угол корда.

13. Устройство для изготовления невулканизированной шины, в частности для изготовления пакета слоев брекера для невулканизированной шины, содержащее:

сборочный барабан,

конвейер с поддерживающей поверхностью для транспортировки компонентов шины на поддерживающей поверхности в направлении транспортирования к сборочному барабану,

подающее устройство для подачи на конвейер, по существу, непрерывной резиновой ленты, имеющей, по существу, взаимно параллельные введенные продольные корды, в направлении продольных кордов, и

режущее устройство для наклоненного на угол корда отрезания полос от передней части непрерывной резиновой ленты,

при этом подающее устройство выполнено с возможностью перемещения между первым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя первый угол, который равняется первому углу корда, и вторым положением, в котором подающее устройство устанавливается для подачи непрерывной резиновой ленты в направлении подачи, которое с направлением транспортирования включает в себя второй угол, который равняется второму углу корда, причем второй угол не равен первому углу, при этом подающее устройство выполнено с поддерживающим телом и секцией поворота, расположенной на поддерживающем теле для переворачивания передней части резиновой ленты, подлежащей отрезанию, причем секция поворота выполнена со сцепляющими элементами и опорой, которая соединяет сцепляющие элементы с поддерживающим телом таким образом, чтобы были вращаемыми вокруг центральной линии переворачивания, при этом сцепляющие элементы выполнены с возможностью взаимодействия с резиновой лентой и обеспечения вращения сцепляющихся элементов вокруг центральной линии переворачивания на сцепленной резиновой ленте.

14. Устройство по п.13, в котором сцепляющие элементы содержат один или более входных узлов лент конвейера, которые выполнены с возможностью, в продольном направлении резиновой ленты, введения резиновой ленты в направлении введения, которое в месте входных узлов лент конвейера совпадает с центральной линией переворачивания.

15. Устройство по п.14, в котором подающее устройство дополнительно обеспечено с одним или более проходными узлами лент конвейера для, из одного или более входных узлов лент конвейера, пропускания резиновой ленты к режущему устройству, причем один или более входных узлов лент конвейера является вращаемым вокруг центральной линии переворачивания независимо от проходных узлов лент конвейера.

16. Устройство по п.13, в котором второй угол корда, по существу, равен 180 градусам минус первый угол корда.

17. Устройство по п.13, дополнительно содержащее одно или более устройств для расположения резиновых полос, которые являются перемещаемыми над конвейером для размещения одной или более резиновых полос на один или более слоев брекера на конвейере.

| Вибрационный грохот | 1982 |

|

SU1065043A1 |

| US 3894906 A, 15.07.1975; | |||

| US 5605596 A, 25.02.1997 | |||

| EP 1295707 A2, 26.03.2003 | |||

| Линия для сборки покрышек пневматических шин радиальной конструкции | 1979 |

|

SU786172A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

Авторы

Даты

2015-08-20—Публикация

2012-06-01—Подача