Предлагаемое изобретение относится к области обработки металлов давлением, в частности к способам изготовления гнутых профилей несущих опор раздвижных штор, а более конкретно - шины карниза.

Известен профиль шины карниза и способ его изготовления в профилегибочных станах (См. Руководящий технический материал (отраслевая система технологической подготовки производства. РТМ-105-0-210-83.) "Профили гнутые. Типовые технологические процессы изготовления" 1983 г. г.Ростов-на-Дону, НИИТМ, утвержден и введен в действие Письмом Министерства машиностроения для животноводства и кормопроизводства СССР №90-0-2125 09.06.83 г., с.11, профиль 32-222; профиль 15×18,5×14×0,5; технологические переходы изготовления этого профиля с.222 РТМ-105-0-210-83.)

Известный профиль изготавливался ранее на машиностроительных предприятиях и использовался в несущих опорах раздвижных штор. Он состоит из верхней коробчатой части с полукруглым стыком между верхней и боковыми стенками и нижней плоской части с проемом посередине.

По известному способу формовку профиля начинают с отформовки прилегающих к верхней стенке участков полукруглых стыков коробчатой части. Формовку осуществляют второй парой валков.

Затем третьей парой валков отформовывают участки полукруглых стыков, прилегающих к боковой стенке нижней опорной части с формованием заготовки с краев в переходе прямых участков, равных в развертке сумме длин боковой стенки, нижней опорной стенки и криволинейному участку сопряжения этих стенок.

После этого четвертой и пятой парами валков отформовывают плоскую опорную нижнюю стенку в окончательных размерах.

Шестой парой валков затем продолжают, начатую второй и третьей парами валков формовку полукруглых стыков верхней коробчатой части профиля. Формовку продолжают седьмой, восьмой, девятой парами валков и соответствующими боковыми роликами вплоть до перегиба десятой парой валков на угол пружинения и завершения формовки одиннадцатой парой валков. Формовку на всех переходах осуществляют с базированием относительно среднего участка профиля, равного по величине размеру в сечении верхней стенки (см. Давыдов В.И., Максаков М.П. Производство гнутых тонкостенных профилей. М.: Металлургиздат, 1959 г., стр.88, рис.71).

Конструктивные различия в отношении формы профиля по предлагаемому способу и формы известного гнутого профиля определяют различия и в способе их изготовления. Полукруглые стыки известного профиля придают большую жесткость профилю, в то же время усложняя изготовление известного профиля по сравнению с предложенным. Технологических переходов в известном способе больше, чем в предлагаемом способе. Конструктивное исполнение нижней части профиля по предложенному способу в виде полукруглых направляющих дает эксплутационные преимущества при использовании катящихся роликов раздвижных штор, но усложняет изготовление профиля. В целом, предложенный способ дает преимущество в изготовлении и эксплуатации.

Технический результат, на который направлено предлагаемое изобретение, заключается в качественной отформовке всех элементов профиля, в обеспечении точности получения геометрических размеров профиля, более удобного в эксплуатации, и более дешевым инструментом на более простом оборудовании с меньшими энергозатратами.

Это достигается тем, что формовку профиля начинают с формообразования криволинейного участка сопряжения верхней коробчатой и нижней опорной частей профиля и прямых участков с размерами в развертке, равными размерам верхней коробчатой и нижней опорной частей профиля. В следующих технологических переходах осуществляют формовку нижней опорной части валками и формообразование полукруглых направляющих вспомогательными роликами. Затем осуществляют формообразование верхней коробчатой части профиля сначала валками, а потом боковыми роликами, при этом гибку окончательной формы профиля не доводят на угол в пределах 5°-10°.

После этого последней парой валков завершают формообразование профиля и калибруют форму его нижней опорной части приложением нормальных усилий к криволинейной форме полукруглых направляющих и к криволинейной форме сопряженных участков.

Разделение формовки сразу на формообразование участков нижней и верхней части профиля позволяет сначала отформовать более простым способом наиболее сложную нижнюю часть профиля с полукруглыми рельсами, а затем отформовать верхнюю коробчатую часть, и при завершении формования прокалибровать ответственную нижнюю часть с приложением нормальных усилий к полукруглым направляющим.

Таким образом, существенные отличия предложенного способа обеспечивают плавный, устойчивый режим формовки профиля шины карниза.

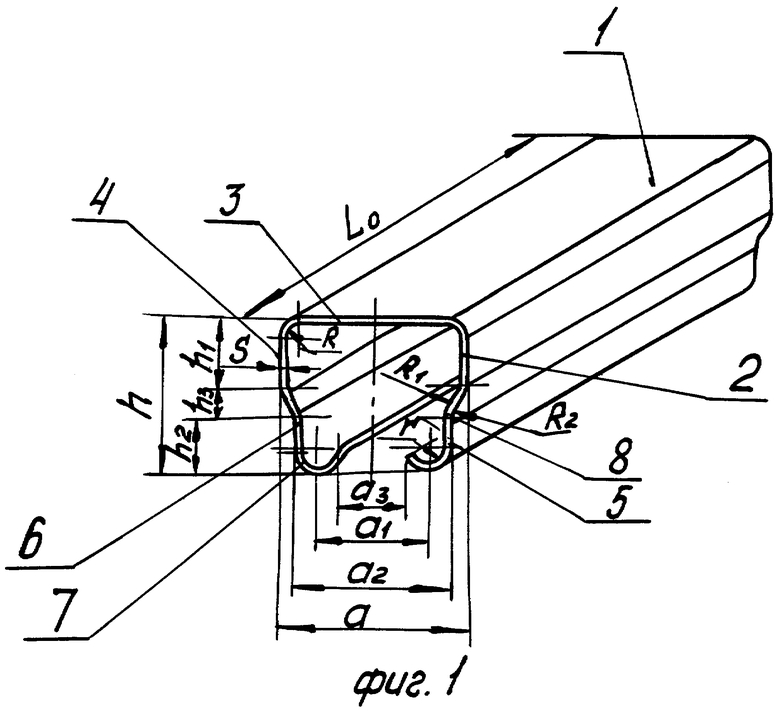

На фиг.1 изображен гнутый профиль шины карниза в состоянии эксплуатации.

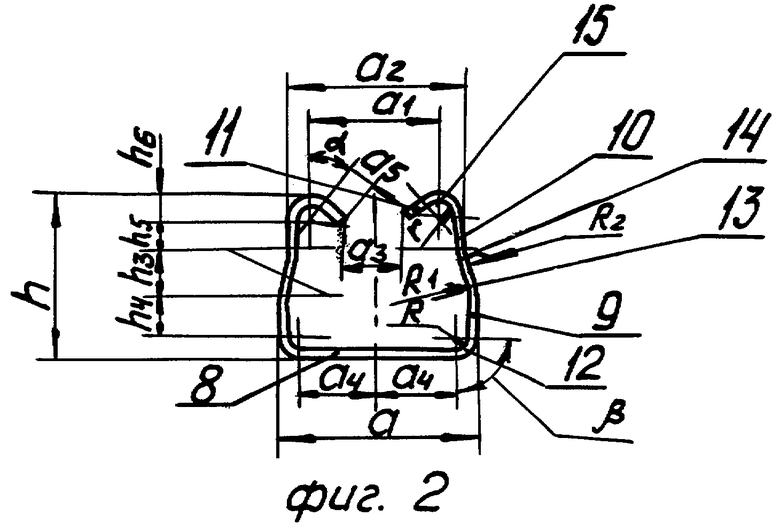

На фиг.2 - технологический чертеж шины карниза.

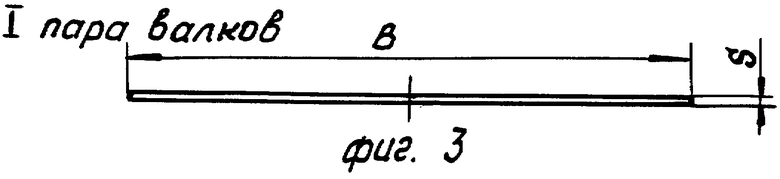

На фиг.3 - исходная заготовка (лента).

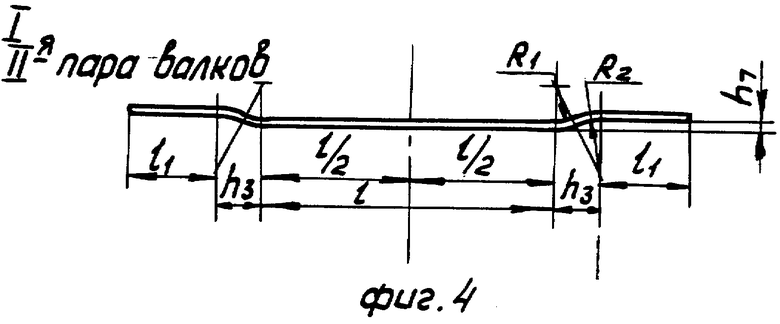

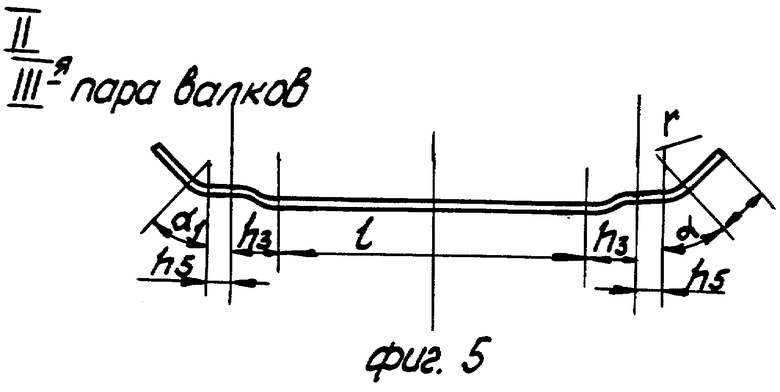

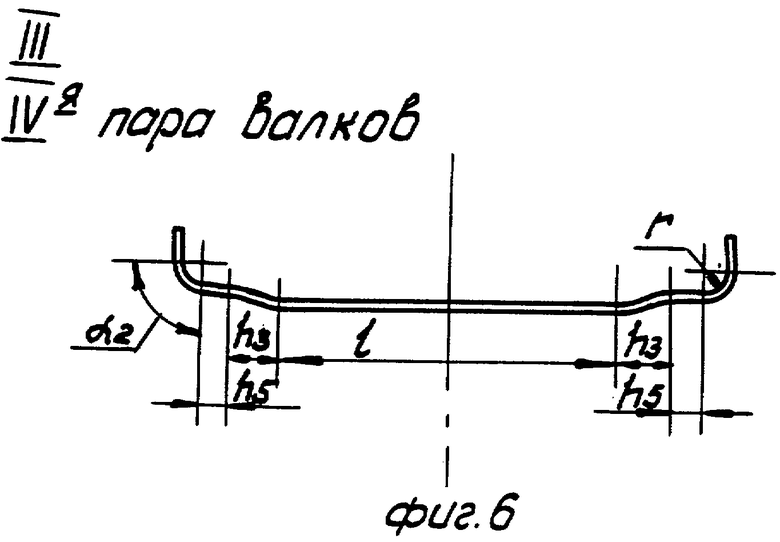

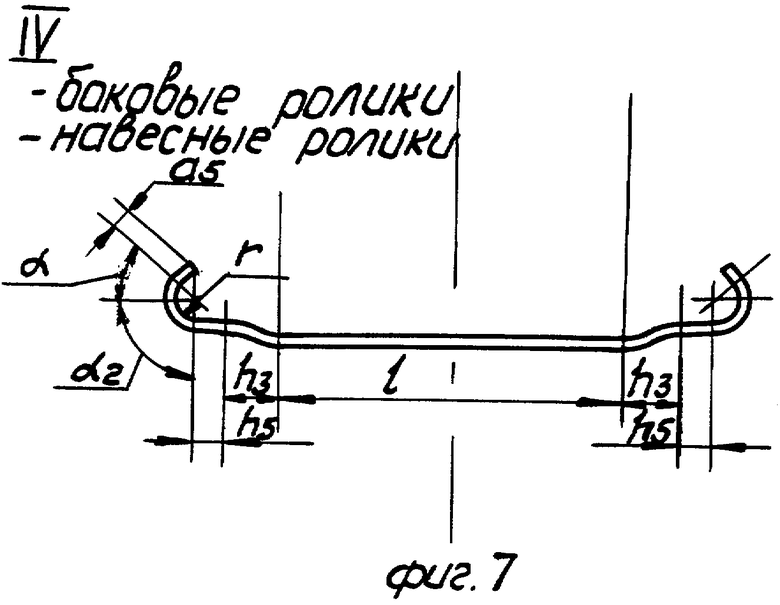

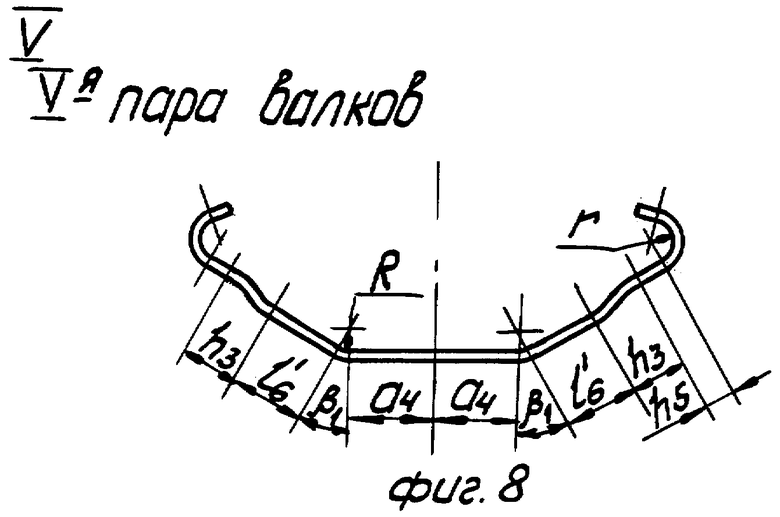

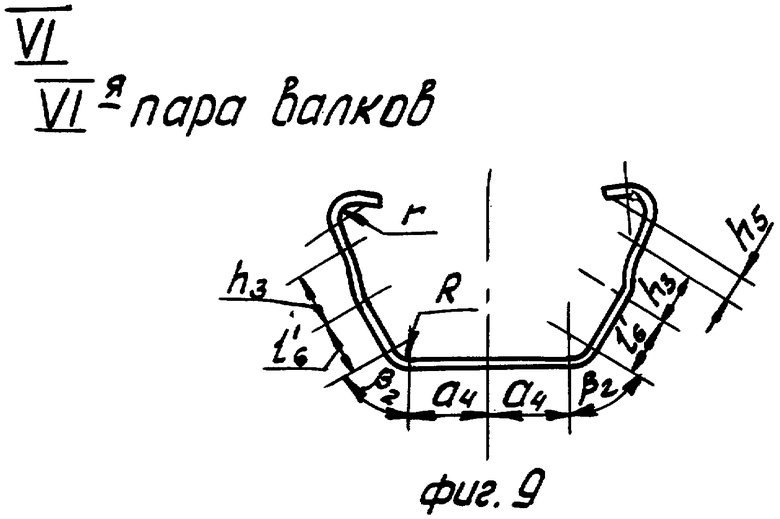

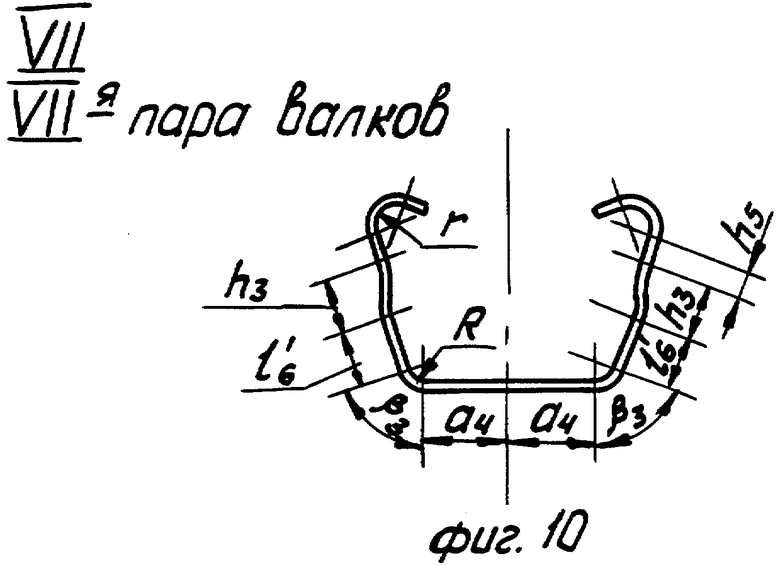

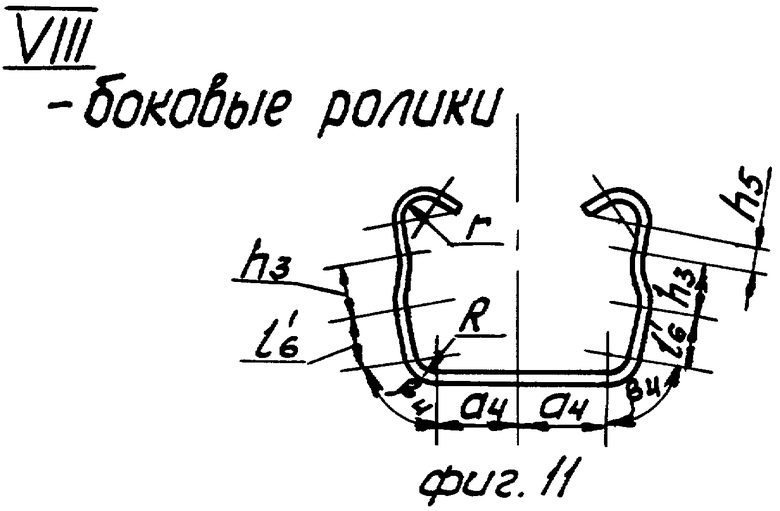

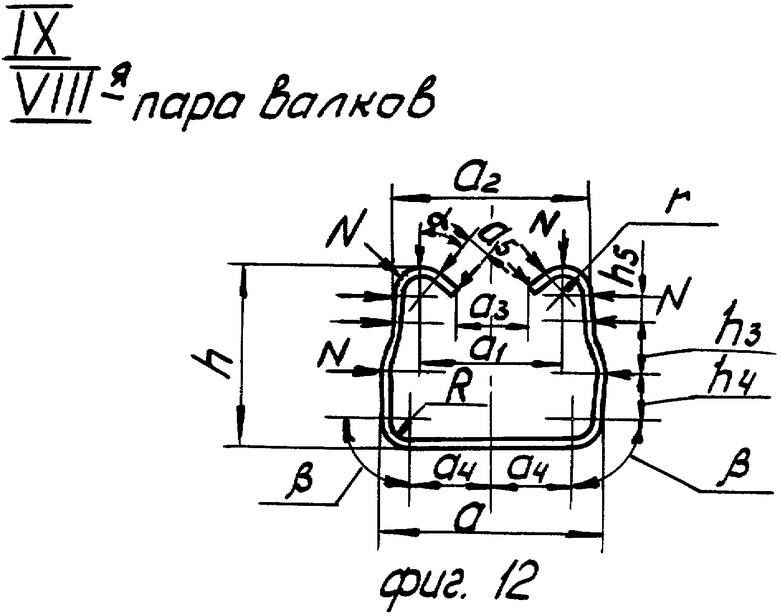

На фиг.4-14 - технологические переходы изготовления гнутого профиля шины карниза.

Гнутый профиль шины карниза 1 состоит из верхней коробчатой части 2, образованной верхней стенкой 3 и боковыми стенками 4, выполненными с размерами а и h1 и криволинейными участками сопряжения по радиусу R.

Нижняя опорная часть 5 состоит из боковых стенок 6 и криволинейных полукруглых направляющих 7 с кривизной по радиусу r, служащих в качестве рельсового пути с размерами a1; a2 и проемом с размером а3. Между верхней коробчатой частью 2 и нижней опорной частью 5 расположена криволинейная часть сопряжения 8, выполненная по радиусам R1 и R2.

Профиль шины карниза по технологическому чертежу состоит из прямолинейных участков: 8 - длиной a4, 9 - длиной h4, 10 - длиной h5, участка 11 - длиной а5 и криволинейных участков 12, 13, 14, 15 сопряжения прямых участков.

При изготовлении профиля формовку осуществляют из тонколистовой полосовой заготовки шириной В толщиной S.

Согласно заявляемому способу в первом переходе формовку профиля начинают с изготовления криволинейного участка сопряжения 8 верхней части 2 и нижней части 5 по радиусам R1 и R2 по высоте h3. Затем изготавливают прямые участки крайней части заготовки профиля в переходе с размерами в развертке, равными размерам нижней части профиля и центрального прямого участка профиля в переходе, равного в развертке верхней части профиля.

Формовку осуществляют второй парой валков. Первая пара валков определяет направление и тяговое усилие перемещения полосы и формовки не производит.

Во втором и третьем переходах производят формовку нижней опорной части профиля III-й и IV-й парой валков. Формовку профиля осуществляют с базированием относительно среднего прямого участка сначала шириной "1", а затем двойной шириной "а4".

В IV переходе осуществляют доформовку полукруглых направляющих нижней опорной части профиля сочетанием формовки роликовым инструментом снаружи и изнутри по внутреннему радиусу r на угол гибки α.

В V переходе V-й парой валков начинают формовку коробчатой части профиля относительно верхней стенки 3 на углы гибки β1 по внутреннему радиусу R с сохранением формы отформованных участков нижней опорной части 5 и участка сопряжения 8.

В VI и VII переходах VI-й и VII-й парами валков продолжают гибку коробчатой части профиля соответственно на углы гибки β2 и β3.

В VIII переходе производят формовку коробчатой части профиля, причем ввиду того, что профиль стал полузамкнутым, угол гибки β4, не догибают роликовым инструментом на 5°-10°.

В IX переходе последней VIII-й парой валков доводят профиль до окончательной формы с углом гибки β и одновременно калибруют форму нижней опорной части профиля приложением нормальных усилий "N" к криволинейной форме полукруглых направляющих и криволинейной форме сопряжения участков.

В Х переходе предусмотрен перегиб боковых стенок 4 на угол пружинения Δβ° с помощью боковых роликов, а при необходимости, - и виды правки, предотвращающие продольный изгиб и скручивание.

После этого профиль соответствует в XI переходе заданным геометрическим размерам и техническим требованиям.

Опытное профилирование шины карниза с размерами (мм): а=16,5; h=13,55; a1=10,5; а2=14,5; а3=5,8; R=1,5; r=1,5; h1=5,55; h2=4; h3=4; R1=3; R2=5; α=40°; производили из рулонной ленты 0,5×48; ГОСТ 503-81; на 8-клетьевом профилегибочном стане. 0,2-1×20×100; со скоростью профилирования 30 м/мин.

Полученные профили характеризуются хорошим внешним видом, стабильностью геометрических размеров поперечного сечения по всей длине, сохранностью покрытия, отсутствием царапин, задиров, отсутствием смятия кромок и других дефектов.

Предложенный способ решает задачу изготовления более экономичного и удобного в эксплуатации профиля, взамен известного, при одновременном сокращении расходов на подготовку производства и технологическое изготовление профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Устройство для поштучного изготовления гнутых профилей | 1985 |

|

SU1360850A1 |

| ВАЛКИ ПЕРЕДНИХ КЛЕТЕЙ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ ФОРМОВКИ ПРОФИЛЯ В ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ПРОКАТА ЗАМКНУТОГО ТИПА | 2006 |

|

RU2342208C2 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

Изобретение относится к области обработки металлов давлением. Способ изготовления гнутых профилей шины карниза по переходам в валках профилегибочного стана включает базирование на средний участок профиля, формовку профиля с формообразованием его нижней опорной части и верхней коробчатой части. Формовку профиля начинают с формообразования криволинейного участка сопряжения верхней коробчатой и нижней опорной частей профиля и прямых участков с размерами в развертке, равными размерам верхней коробчатой и нижней опорной частей профиля. В следующих технологических переходах осуществляют формовку нижней опорной части валками и формообразование полукруглых направляющих вспомогательными роликами. Затем осуществляют формообразование верхней коробчатой части профиля сначала валками, а потом боковыми роликами, при этом гибку окончательной формы профиля не доводят на угол в пределах 5°-10°, после чего последней парой валков завершают формообразование профиля и калибруют форму нижней опорной части профиля приложением нормальных усилий к криволинейной форме полукруглых направляющих и к криволинейной форме сопряженных участков. Достигается качественная отформовка всех элементов профиля, обеспечение точности получения геометрических размеров профиля, более удобного в эксплуатации и более дешевым инструментом на более простом оборудовании с меньшими энергозатратами. 14 ил.

Способ изготовления гнутых профилей шины карниза по переходам в валках профилегибочного стана, включающий базирование на средний участок профиля, формообразование его нижней опорной части и верхней коробчатой части, отличающийся тем, что формовку профиля начинают с формообразования криволинейного участка сопряжения верхней коробчатой и нижней опорной частей профиля и прямых участков с размерами в развертке, равными размерам верхней коробчатой и нижней опорной частей профиля, в следующих технологических переходах осуществляют формовку нижней опорной части валками и формообразование полукруглых направляющих вспомогательными роликами, затем осуществляют формообразование верхней коробчатой части профиля сначала валками, а потом боковыми роликами, при этом гибку окончательной формы профиля не доводят на угол в пределах 5-10°, после чего последней парой валков завершают формообразование профиля и калибруют форму нижней опорной части профиля приложением нормальных усилий к криволинейной форме полукруглых направляющих и к криволинейной форме сопряженных участков.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Типовые технологические процессы изготовления, Ростов-на-Дону, НИИТМ, 1983, приложения табл.2 профиль 32-222, с.220 черт.28 | |||

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| ГОФРИРОВАННЫЙ ГНУТЫЙ ПРОФИЛЬ | 1998 |

|

RU2131318C1 |

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2006-01-20—Публикация

2004-07-26—Подача