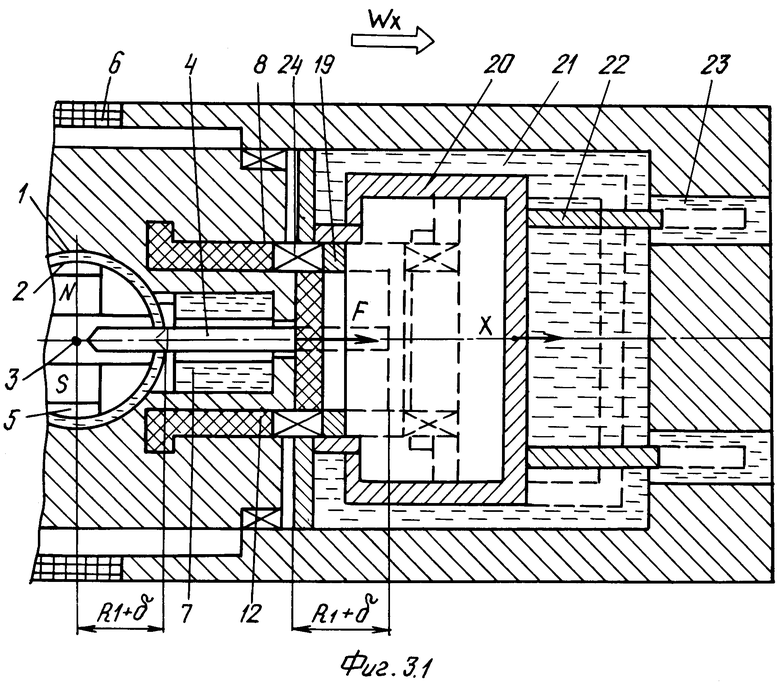

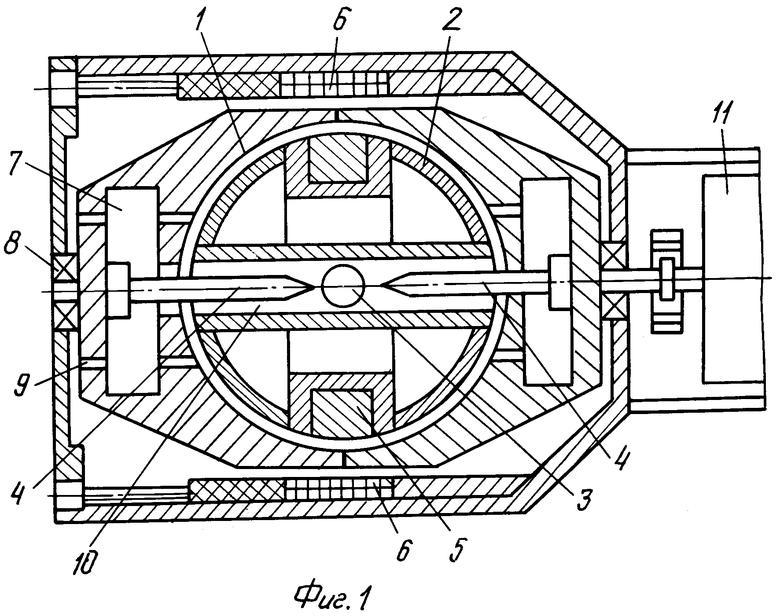

Техническое решение относится к области гироскопической техники и может быть использовано для подвеса чувствительного элемента малогабаритного гидродинамического гироскопа, используемого в качестве измерителя угловых перемещений (ИУП) или угловых скоростей. На фиг.1 представлена конструктивная схема гироскопа со сферическим гидродинамическим подвесом сферического чувствительного элемента-поплавка (шарового ротора). Известный гидродинамический гироскоп (ГДГ) показан в [3.1] на стр.7. При этом реально существующая конструктивная схема гидродинамического гироскопа показана на фиг.1. ГДГ представляет собой вращающуюся в подшипниках качения сферическую камеру 1, частично заполненную жидкостью (не показана), и помещенный в нее сферический поплавок 2 (ЧЭ) [1]. Механическое устройство предварительного центрирования поплавка 2 относительно камеры 1, выполненное в виде шарика 3, закрепленного в центре поплавка 2, и упоров 4, установленных в торцах сферической камеры 1 [1]. Система съема сигнала (датчик угла) ГДГ представляет собой (см. [2] стр.11) постоянный магнит 5 (ротор), закрепленный в диаметральной плоскости поплавка 2, и кольцевую сигнальную катушку 6 (статор), закрепленную в корпусе прибора. Ось катушки при сборке ГДГ устанавливают соосно с осью вращения камеры 1 и поплавка 2. Для разделения сигналов между измерительными осями служат две обмотки опорных напряжений, закрепленных на каркасе сигнальной системы и смещенных друг относительно друга на угол 90 градусов. Важным узлом ГДГ является устройство стабилизации плавучести чувствительного элемента (поплавка) в широком диапазоне температурных воздействий (возмущений). Это устройство 7 представляет собой торцевые цилиндрические полости (камеры), соосные с осью собственного вращения подвеса ЧЭ ГДГ определенных размеров. Поплавковая камера вместе с устройством стабилизации плавучести представляет собой вращающийся в подшипниках качения 8 гироузел. Рабочую жидкость заливают в поплавковую камеру через торцевые отверстия 9. Устройство механического центрирования поплавка размещается в осевом его отверстии 10. Подвес ЧЭ ГДГ (т.е. поплавковую камеру) вращает электродвигатель 11.

Аналогом для заявляемого технического решения является способ гидродинамического подвеса сферического чувствительного элемента (поплавка) гидродинамического гироскопа, см. [2], включающий полное заполнение жидкостью радиального зазора между сферическим поплавком и камерой, обеспечивающее при этом нейтральную плавучесть поплавка, а также собственное вращение сферической камеры и поплавка.

Недостатком аналога является зависимость плавучести чувствительного элемента гидродинамического гироскопа (ЧЭ ГДГ) от температуры окружающей среды из-за изменения от температуры плотности поддерживающей поплавок жидкости. В связи с этим для получения необходимой точности измерения параметров углового движения основания гидродинамический гироскоп необходимо термостатировать, что усложняет конструкцию подвеса ЧЭ и прибора в целом.

Прототипом для заявляемого способа выбран способ подвеса ЧЭ ГДГ, представленный в [3.1] (глава 6), который включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающей равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, и собственное вращение подвеса поплавка ГДГ.

Недостаток технического решения, выбранного за прототип, состоит в том, известный способ подвеса ЧЭ ГДГ не позволяет реализовать подвес поплавка с заданной точностью малогабаритного ЧЭ ГДГ в экстремальных эксплуатационных условиях при отклонении основания на углы, превышающие расчетные значения, и при осевом перемещении поплавка в условиях действия значительных осевых перегрузок. Данный недостаток может быть устранен путем исключения возможности возникновения контакта элементов механического центрирующего устройства 3,4 (фиг.1) и поверхности поплавка 2 посредством изменения положения центрирующих поплавок элементов 4.

Задача технического решения - реализация подвеса чувствительного элемента малогабаритного гидродинамического измерителя угловых перемещений с устройством его механического центрирования, способным изменять положение центрирующих поплавок элементов.

Решение поставленной задачи включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающей равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, собственное вращение подвеса поплавка гироскопа и предварительное его центрирование относительно камеры при помощи упоров, установленных в торцевых частях подвеса, и шарика, закрепленного в геометрическом центре поплавка, имеет особенность такую, что упоры механического центрирующего устройства устанавливают в упругие элементы П-образной формы, при собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы, и перемещают при этом упоры вдоль оси собственного вращения до удаления их из отверстия и радиального зазора подвеса за время меньшее, чем возникнут отклонения камеры относительно поплавка, при использовании гироскопа на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов управления упоры в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение (вариант 1).

Решение поставленной задачи включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающей равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, собственное вращение подвеса поплавка гироскопа, имеет особенность такую, что предварительно центрируют поплавок по внешней сферической поверхности укороченными упорами, установленными в торцевых частях подвеса в упругих элементах П-образной формы, при собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы, и перемещают при этом упоры вдоль оси собственного вращения до удаления их из радиального зазора подвеса за время меньшее, чем возникнут отклонения камеры относительно поплавка, при использовании гироскопа на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов управления упоры в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение (вариант 2).

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы таким образом, что закрепляют кольцевые магниты в торцевых частях упругих элементов, на каркасе кольцевой сигнальной катушки системы съема сигнала размещают дополнительно катушки опорного напряжения, смещенные друг относительно друга на 120 электрических градусов, в торцевых частях подвеса размещают трехфазные катушки, соединяют их с катушками опорного напряжения, при собственном вращении подвеса ЧЭ ГДГ формируют дополнительно торцевые вращающиеся магнитные поля в противофазе относительно вращающихся кольцевых магнитов П-образных упругих элементов, при этом реализуют магнитное взаимодействие вращающихся кольцевых магнитов и вращающихся в противофазе с ними магнитных полей, т.е. растягивают образующие П-образных упругих элементов и перемещают при этом упоры вдоль оси собственного вращения до удаления их из осевого отверстия поплавка и радиального зазора подвеса.

Собственное вращение подвеса осуществляют таким образом, что привод его устанавливают так, что серединные плоскости кольцевого магнита П-образного упругого элемента и устройства сцепления привода и камеры подвеса ЧЭ ГДГ выполняют взаимно перпендикулярными.

Фиксируют упоры в смещенном положении так, что фиксаторы упругих элементов выполняют в виде цилиндрических штоков и подпирают их радиальными упругими элементами и размещают радиальные фиксаторы смещенных упоров в торцевых частях подвеса, в упругих элементах выполняют кольцевые пазы фиксации положения упоров и смещенного упругого элемента, при перемещении упругих элементов с упорами размещают фиксаторы в кольцевых пазах упругих элементов.

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы так, что в торцевой части подвеса со стороны действующей осевой перегрузки чувствительного элемента гироскопа размещают кольцевую цилиндрическую полость, заполненную жидкостью, и размещают в ней цилиндрический поплавок с положительной аксиальной плавучестью так, что закрепляют его консольно на одном из колец шарикового подшипника, на другое кольцо которого устанавливают на П-образном упругом элементе, на втором торце цилиндрического поплавка устанавливают ограничители его собственного вращения, которые размещают в торцевых пазах корпуса прибора, на другом торце поплавковой камеры в торцевой части П-образного упругого элемента закрепляют инерционную массу, при аксиальном ускоренном перемещении подвеса сферического поплавка гироскопа перемещают цилиндрический поплавок в направлении осевого ускорения, а инерционную массу перемещают в направлении, противоположном этому ускорению.

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы так, что в торцевых частях подвеса поплавка гироскопа размещают кольцевые полости, один из торцев которых соприкасается с внутренней абсолютно жесткой поверхностью камеры, а другой - торцевой поверхностью соприкасается и торцевой поверхностью упругого элемента П-образной формы, заполняют эти полости жидкостью, при собственном вращении подвеса чувствительного элемента гироскопа формируют гидродинамическое давление жидкости, составляющая силы которого направлена вдоль оси собственного вращения от центра подвеса поплавка.

Новизна предложенного решения состоит в том, что впервые предложены варианты решения задачи изменения положения центрирующего поплавок элемента (упора, установленного в торце поплавковой камеры) "классического" механического устройства центрирования ЧЭ ГДГ [1] после реализации центрирования его в радиальном направлении. При этом упоры при подготовке подвеса к работе предварительно центрируют поплавок радиуса R2, задают однозначно направление его собственного вращения и удаляются из зоны угловых и аксиальных перемещений поплавка при измерении ГДГ параметров углового движения основания.

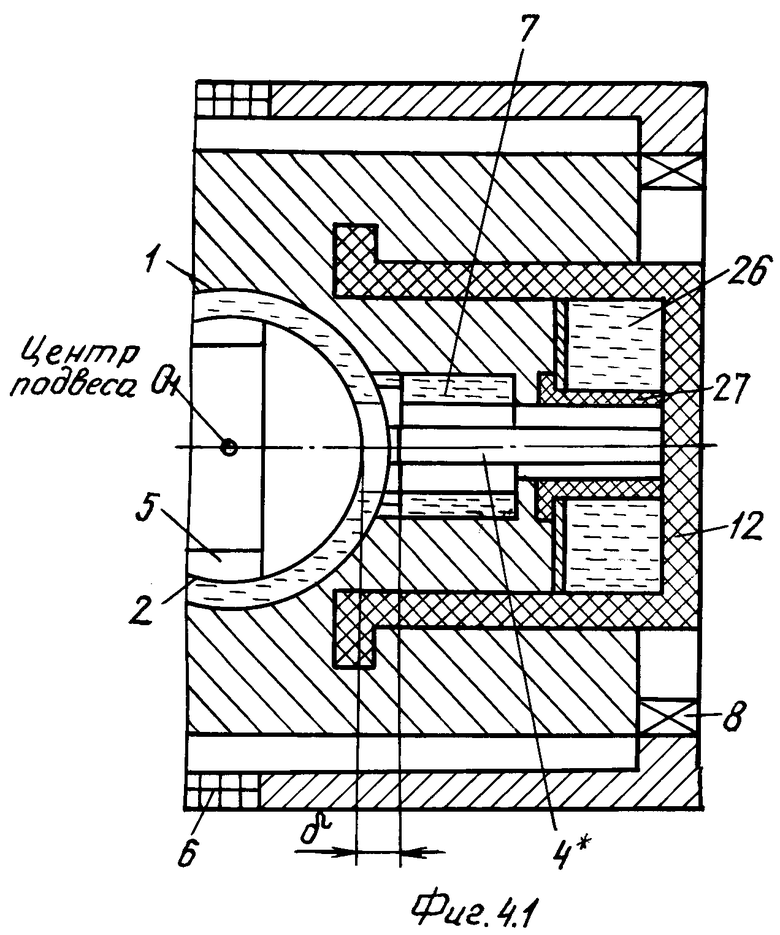

Кроме этого предложен способ подвеса ЧЭ МГДГ с укороченными упорами, которые выполняют выше упомянутые функции и напоминают арретирование поплавка по его сферической поверхности, как это реализуется в гироприборах. При этом величина осевого перемещения упоров 4* снижается в (R2+δ)/δ раз (δ - радиальный зазор подвеса ЧЭ ГДГ). Это устройство центрирует и фиксирует поплавок в исходном положении после прекращения его собственного вращения и освобождает его в момент начала собственного вращения для выполнения функций чувствительного элемента за счет упругих сил, растягивающих упругий элемент 12 и 27.

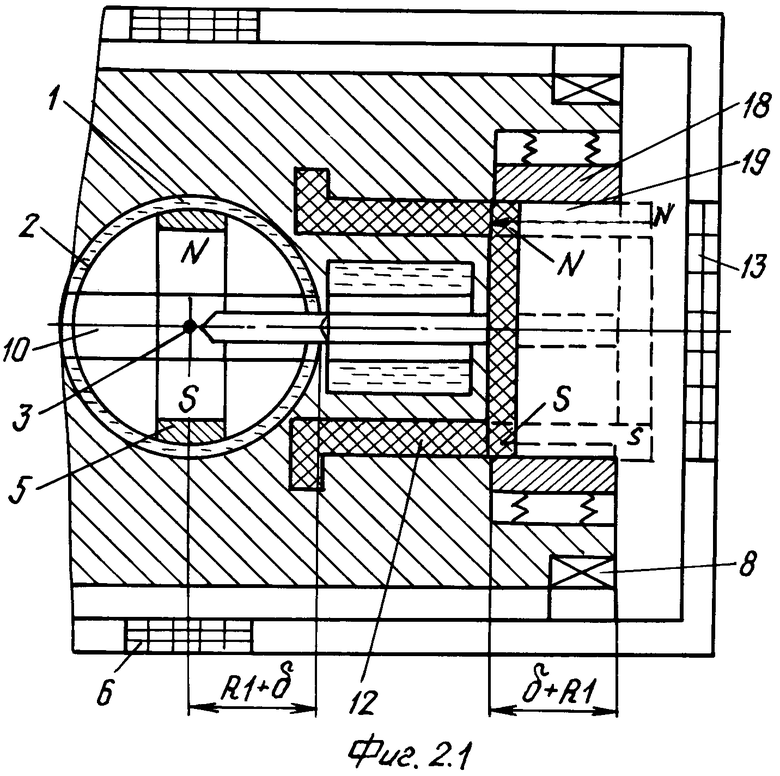

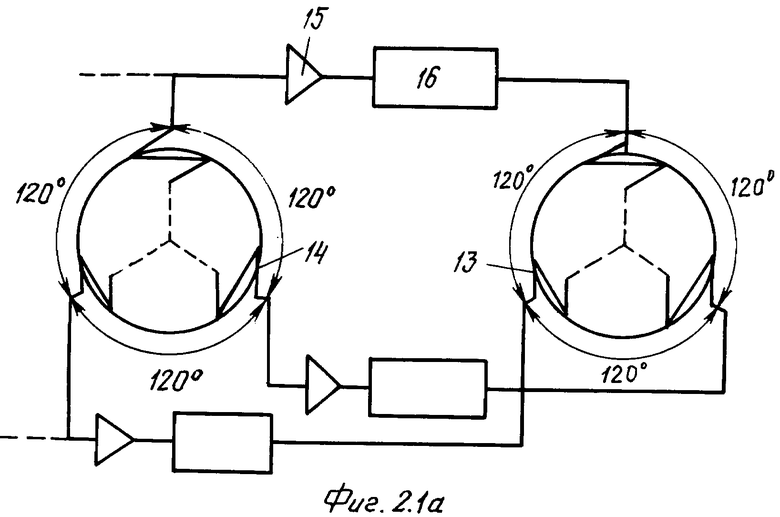

На фиг.2 (2.1 и 2.2) представлена конструктивная схема варианта 1 реализации подвеса ЧЭ гидродинамического гироскопа с формированием электрическим путем осевой силы, растягивающей П-образный упругий элемент. На фиг.2.1 А представлен вариант реализации формирования вращающегося магнитного поля [11] относительно вращающихся магнитов, закрепленных в торцевой части упругого элемента.

На фиг.2.1 показана часть поплавковой камеры и вариант исполнения фиксаторов той части подвеса, где отсутствует двигатель привода.

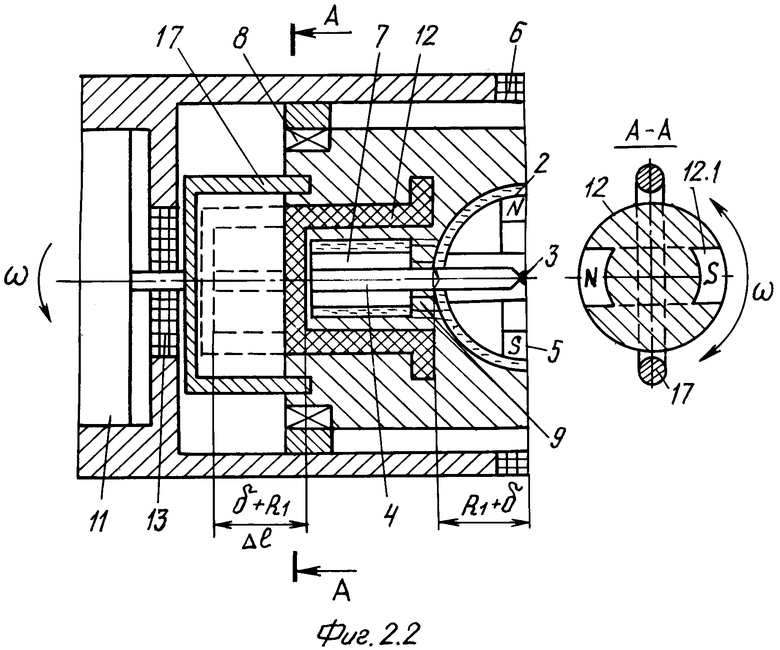

На фиг.2.2 показан вариант исполнения той части подвеса, где размещен двигатель привода поплавковой камеры.

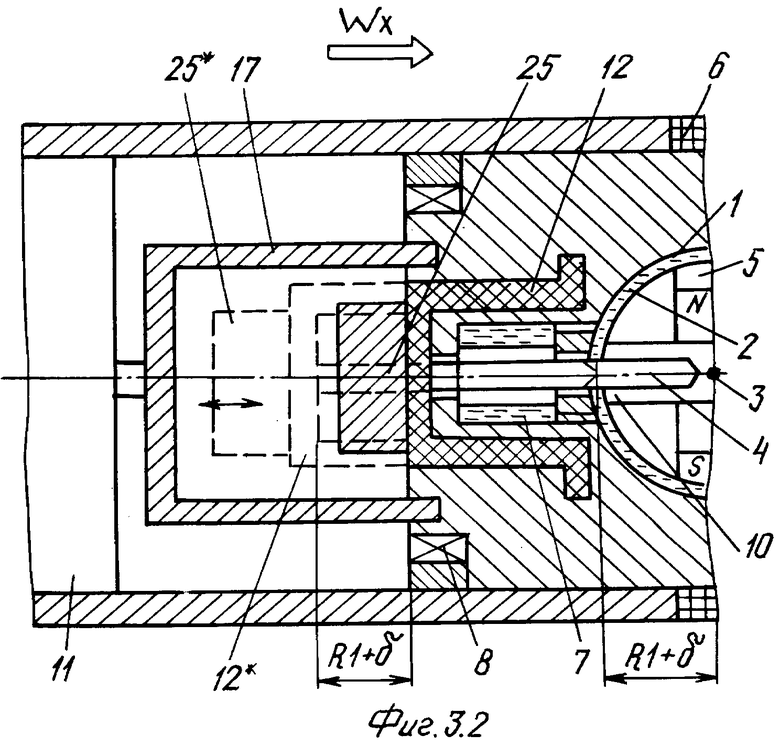

На фиг.3 (3.1 и 3.2) представлена конструктивная схема варианта 2 реализации подвеса ЧЭ гидродинамического гироскопа с формированием механическим путем осевых сил, растягивающей упругий элемент в момент начала перемещения подвеса с переносным ускорением Wx.

На фиг.3.1 представлен вариант реализации подвеса ЧЭ ГДГ с цилиндрическим поплавком на одном из его торцов.

На фиг.3.2 представлен вариант реализации второй торцевой части подвеса с инерционной массой. На этих чертежах обозначены дополнительные элементы по отношению к фиг.1 (начиная с 12):

12 - П-образный упругий элемент крепления упоров 4; 12* - новое положение этого упругого элемента после упругой деформации;

13 - торцевые катушки, формирующие вращающееся магнитное поле, соединенные с

14 - опорными катушками, закрепленными на каркасе сигнальной системы под углом относительно друг друга 120 электрических градусов;

15 и 16 - инвертор и усилитель мощности, предназначенные для изменения фазы опорных напряжений и усиления по мощности ЭДС катушек 14 при формировании силы взаимодействия вращающихся кольцевых магнитов упругого элемента 12 и вращающегося магнитного поля катушек 13;

17 - элемент привода (муфта сцепления) поплавковой камеры 1 с электродвигателем 11 ГДГ;

18 - фиксирующий смещенное положение упругого элемента шток, установленный в торцевой части подвеса, вставляемый в кольцевой паз 19 упругого элемента 12 и подпираемый в радиальном направлении, например, посредством упругих элементов (кольцевых пружин);

19 - элемент крепления (крышка) подшипника 24 к упругому элементу 12;

20 - цилиндрический поплавок, размещенный в цилиндрической полости 21, заполненной тяжелой жидкостью,

22 - элемент, ограничивающий вращение поплавка 20 посредством паза 23 в корпусе прибора;

25 - инерционная масса, растягивающая упругий элемент при аксиальном перемещении подвеса с ускорением Wx; 25* - новое положение инерционной массы, растянувшей упругий элемент 12.

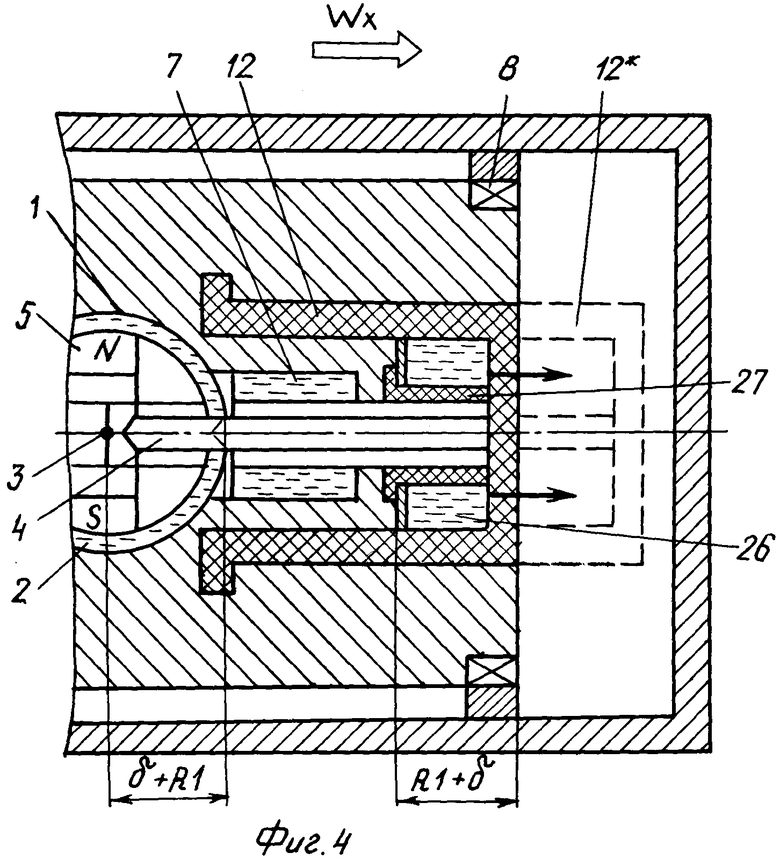

На фиг.4 представлена конструктивная схема прибора с введенной дополнительно торцевой кольцевой полостью 26, заполненной тяжелой жидкостью, и дополнительным малогабаритным П-образным упругим элементом 27, герметизирующим полость 26 по внутреннему диаметру.

На фиг.4.1 представлена конструктивная схема части подвеса ЧЭ ГДГ с устройством механического центрирования поплавка с укороченным на величину R2 упором 4*. При этом вторая половина подвеса ЧЭ абсолютно симметрична представленной на этом чертеже.

Обоснование предложенного технического решения.

Известное [1] устройство механического центрирования поплавка 3, 4 (фиг.1) предназначено для предварительного центрирования его относительно камеры и формирования однозначного направления собственного вращения поплавка при разгоне его приводным электродвигателем 11.

Используемое устройство, выполняя свои функции, может являться источником погрешностей, обусловленных возникновением механического контакта поверхности поплавка 2 и его элементов 3, 4 при угловых движениях основания (см., например, [8]) и аксиальных поступательных перемещений поплавка 2 относительно камеры 1 в условиях действия значительных (50-100g) осевых перегрузок. В момент механического контакта элементов (3 или 4) устройства предварительного центрирования поплавка и его поверхности возникает комплекс отклоняющих поплавок моментов, которые искажают картину измеряемых входных угловых воздействий и являются поэтому источником погрешностей ГДГ. В связи с этим, а также с учетом уменьшения размеров поплавка 2 при общей тенденции развития ГДГ в сторону минимизации его габаритно-массовых характеристик представляется возможным изменять положение упоров 4 относительно поплавка и камеры, перемещая их в осевом направлении на расстояние, несколько превышающее радиус R2 поплавка и радиального зазора δ. Так, в существующих конструкциях ГДГ с радиусом поплавка R2, равным 2-3 см, данная операция весьма затруднительна, т.к. необходимо перемещение упоров на значительное расстояние, соизмеримое с радиусом поплавка. При уменьшении его размеров поплавка до 0.8-1.1 см решение поставленной задачи "извлечения" из его осевого отверстия упоров 4 после радиального центрирования поплавка 2, как главного "виновника" всех возможных погрешностей гироскопа в условиях применения, становится вполне выполнимым.

Идея технического решения: предлагается оставлять упоры в осевом отверстии только при подготовке ГДГ к работе во время радиального центрирования поплавка 2, а перед рабочим режимом или в самом его начале удалять их из осевого отверстия 10 и фиксировать в новом положении для динамичных объектов управления, а для обычных оснований необходимо вернуть упоры 4 в исходное положение после завершения цикла измерений параметров углового движения основания. Такую задачу можно решить с использованием упругих допускающих деформацию в осевом направлении элементов 12, где закреплены упоры 4. Данное решение позволит существенно повысить точность и расширить возможности МГДГ в условиях применения.

Динамика осевых перемещений х упоров может быть описана, например, дифференциальным уравнением [13] стр.364 и 376:  где Q - постоянная по величине сила, действующая на упругий элемент и перемещающая упоры, n - жесткость П-образных упругих элементов, с - параметр упругих элементов, обеспечивающий конструкционное демпфирование колебаний, m - масса упоров и перемещающейся части П -образных упругих элементов.

где Q - постоянная по величине сила, действующая на упругий элемент и перемещающая упоры, n - жесткость П-образных упругих элементов, с - параметр упругих элементов, обеспечивающий конструкционное демпфирование колебаний, m - масса упоров и перемещающейся части П -образных упругих элементов.

В частности, для первого варианта решения сила Q - это сила магнитного взаимодействия вращающегося магнитного поля и вращающихся кольцевых магнитов, закрепленных в торцевых частях упругого элемента 12.

Для второго варианта исполнения это сила инерции Ньютона всех перемещающихся элементов и инерционной массы для одного из торцов подвеса, а для другого - это разность Архимедовой выталкивающей силы цилиндрического поплавка и силы инерции Ньютона, перемещающихся с ускорением элементов. В третьем варианте исполнения - это сила гидродинамического давления вращающейся жидкости на торцевую поверхность упругого элемента (наиболее эффективный вариант с точки зрения конструктивного исполнения.).

Динамика движения упоров определяется общим решением однородного дифференциального уравнения и частным решением неоднородного уравнения (1). Общее решение однородного уравнения (1) стр.365 [13] имеет вид  где 2b=с/m, k2=n/m, k1=(k2-b2)1/2, А и α - постоянные интегрирования, определяемые начальными условиями. Из (2) следует, что движение упоров является затухающим колебательным. Частное решение неоднородного уравнения (1) характеризует величину смещения центра колебаний на расстояние х=Q/n в сторону действующей силы (стр.376). Вывод из приведенных рассуждений следующий. Если известна величина необходимого перемещения упоров: х=R2+δ, то можно подобрать величину жесткости n упругих элементов в зависимости от физически реализуемой растягивающей упругий элемент силы. Так, в первом варианте исполнения величина силы, растягивающей упругий элемент, определится магнитной индукцией взаимодействующих кольцевых магнитов упругих элементов и магнитной индукцией вращающегося магнитного поля (которая в свою очередь определяется токами фаз трехфазных торцевых катушек, формирующих вращающиеся магнитные поля). Во втором варианте исполнения величина смещающей силы определится величиной минимально действующей осевой перегрузки Wx. В третьем варианте исполнения величина этой силы будет зависеть от плотности жидкости ρ, скорости собственного вращения ω подвеса и расстояния r, где определяется давление (т.к. гидродинамическое давление определятся из соотношения стр.94 [3.1]: р=рω2(r2-R32)/2, R3 - радиус свободной поверхности жидкости) и кольцевой торцевой поверхности (площади S) П-образного упругого элемента, которая непосредственно соприкасается с жидкостью во вновь введенной кольцевой полости (см. фиг.4). Можно пользуясь данной моделью аксиальных движений подобрать жесткость П-образных упругих элементов. Однако проще экспериментально определить эту жесткость в лабораторных условиях на макете узла устройства механического центрирования поплавка. Величина необходимого смещения известна х=R2+δ. Для первого варианта исполнения, задавая физически реализуемые токи I с частотой вращения поплавка ω в торцевую катушку 13, формирующую вращающееся магнитное поле, определяется необходимая жесткость из соотношения n=F(I)/(R2+δ). Для второго варианта исполнения жесткость можно оценить из равенства в установившемся режиме силы инерции элементов подвеса mи Wx и силы Гука упругой деформации П-образного элемента n(R2+δ) из соотношения n=mи Wx/(R2+δ), где Wx - минимальная величина осевой перегрузки, mи - масса инерционного груза (mи≫mэ - массы остальных испытывающих инерцию элементов), для другого торца подвеса этого же варианта исполнения жесткость оценивается по формуле n=(mвж-m3-mэ)Wx/(R2+δ), m3, mвж - масса цилиндрического поплавка и вытесненной им жидкости, mэ - упоров и других испытывающих инерцию элементов. Т.к. речь идет о малогабаритном ГДГ, то можно всегда выполнить полый цилиндрический поплавок нужных размеров (длины) и принять, что mвж≫m3≫mэ. Все это несложно проверить на макете МГДГ, нагружая упругий элемент силой Р=Wx (mвж-m3-mэ)=g М (где М=Wx (m вж-m3-mэ)/g). Для данного варианта исполнения имеется особенность. Необходимо сместить упоры за время меньшее, чем возникнут отклонения поплавка относительно камеры. Это время известно разработчикам ГДГ, также как и известны величины минимальных действующих на него осевых перегрузок Wx. Третий вариант исполнения наиболее рациональный с точки зрения технической реализации.

где 2b=с/m, k2=n/m, k1=(k2-b2)1/2, А и α - постоянные интегрирования, определяемые начальными условиями. Из (2) следует, что движение упоров является затухающим колебательным. Частное решение неоднородного уравнения (1) характеризует величину смещения центра колебаний на расстояние х=Q/n в сторону действующей силы (стр.376). Вывод из приведенных рассуждений следующий. Если известна величина необходимого перемещения упоров: х=R2+δ, то можно подобрать величину жесткости n упругих элементов в зависимости от физически реализуемой растягивающей упругий элемент силы. Так, в первом варианте исполнения величина силы, растягивающей упругий элемент, определится магнитной индукцией взаимодействующих кольцевых магнитов упругих элементов и магнитной индукцией вращающегося магнитного поля (которая в свою очередь определяется токами фаз трехфазных торцевых катушек, формирующих вращающиеся магнитные поля). Во втором варианте исполнения величина смещающей силы определится величиной минимально действующей осевой перегрузки Wx. В третьем варианте исполнения величина этой силы будет зависеть от плотности жидкости ρ, скорости собственного вращения ω подвеса и расстояния r, где определяется давление (т.к. гидродинамическое давление определятся из соотношения стр.94 [3.1]: р=рω2(r2-R32)/2, R3 - радиус свободной поверхности жидкости) и кольцевой торцевой поверхности (площади S) П-образного упругого элемента, которая непосредственно соприкасается с жидкостью во вновь введенной кольцевой полости (см. фиг.4). Можно пользуясь данной моделью аксиальных движений подобрать жесткость П-образных упругих элементов. Однако проще экспериментально определить эту жесткость в лабораторных условиях на макете узла устройства механического центрирования поплавка. Величина необходимого смещения известна х=R2+δ. Для первого варианта исполнения, задавая физически реализуемые токи I с частотой вращения поплавка ω в торцевую катушку 13, формирующую вращающееся магнитное поле, определяется необходимая жесткость из соотношения n=F(I)/(R2+δ). Для второго варианта исполнения жесткость можно оценить из равенства в установившемся режиме силы инерции элементов подвеса mи Wx и силы Гука упругой деформации П-образного элемента n(R2+δ) из соотношения n=mи Wx/(R2+δ), где Wx - минимальная величина осевой перегрузки, mи - масса инерционного груза (mи≫mэ - массы остальных испытывающих инерцию элементов), для другого торца подвеса этого же варианта исполнения жесткость оценивается по формуле n=(mвж-m3-mэ)Wx/(R2+δ), m3, mвж - масса цилиндрического поплавка и вытесненной им жидкости, mэ - упоров и других испытывающих инерцию элементов. Т.к. речь идет о малогабаритном ГДГ, то можно всегда выполнить полый цилиндрический поплавок нужных размеров (длины) и принять, что mвж≫m3≫mэ. Все это несложно проверить на макете МГДГ, нагружая упругий элемент силой Р=Wx (mвж-m3-mэ)=g М (где М=Wx (m вж-m3-mэ)/g). Для данного варианта исполнения имеется особенность. Необходимо сместить упоры за время меньшее, чем возникнут отклонения поплавка относительно камеры. Это время известно разработчикам ГДГ, также как и известны величины минимальных действующих на него осевых перегрузок Wx. Третий вариант исполнения наиболее рациональный с точки зрения технической реализации.

Проверить величину осевого перемещения упоров в упругом элементе также можно на макете в соответствии с предложенным техническим решением.

При известной скорости собственного вращения ω=100-150 Гц в гидродинамическом подвесе возникает значительное давление жидкости на стенки, соприкасающиеся с ней, пропорциональное квадрату скорости собственного вращения ω и расстоянию r от оси собственного вращения до точки, где оценивается давление жидкости. Поэтому выбирая размеры (радиус) цилиндрической полости и жесткость n П-образного упругого элемента, можно всегда обеспечить смещение упоров на необходимое для бесконтактной работы подвеса расстояние х=R2+δ. Т.к. это смещение происходит при собственном вращении подвеса, то растягиваются образующие П-образного упругого элемента 12 и 27 также постепенно в соответствии с законом увеличения скорости собственного вращения подвеса. Величину жесткости n можно качественно оценить по формуле n=ρω2(r2-R32)S/2(R2+δ), где S - площадь стенок упругого элемента, соприкасающихся с жидкостью в кольцевых торцевых полостях. При этом при изменении осевого положения упоров и увеличении внутреннего объема полости 26 будет формироваться свободная поверхность жидкости, не соприкасающаяся с внешней поверхностью упругого элемента 27. Таким образом, радиальная деформация элемента 27 будет отсутствовать.

Для второго варианта исполнения (подвеса ЧЭ ГДГ с укороченными упорами) все рассуждения аналогичны. При этом величина смещения укороченных упоров центрирующего арретирующего поплавок устройства уменьшается в (R2+δ)/δ раз. Суть идеи решения сводится к тому, что поплавок в осевом направлении фиксируется непосредственно торцевыми поверхностями упоров сферической формы с двух сторон при отсутствии вращения подвеса и освобождается от взаимодействия с упорами при собственном его вращении. Наиболее эффективным с точки зрения простоты реализации представляется вариант формирования сил, деформирующих элементы 12 посредством торцевых полостей 26, заполненных жидкостью.

Способ подвеса ЧЭ МГДГ с устройством его механического центрирования, способным изменять положение центрирующих поплавок элементов, реализуется следующим образом (фиг.2-4).

Частично заполняют радиальный зазор между поплавком 2 и камерой 1 рабочей жидкостью, обеспечивающей равенство массы поплавка 2 и вытесненной им жидкости в аксиальном направлении.

Осуществляют собственное вращение подвеса поплавка 2 гироскопа и предварительное его центрирование относительно камеры 1 при помощи упоров 4, установленных в торцевых частях подвеса, и шарика 3, закрепленного в геометрическом центре поплавка 2.

Упоры 4 механического центрирующего устройства устанавливают в упругие элементы П-образной формы 12 (фиг.2-4).

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы 12, и перемещают при этом упоры 4 вдоль оси собственного вращения до удаления их из отверстия 10 и радиального зазора подвеса на расстояние (R2+δ).

При использовании гироскопа на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов управления упоры в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение (вариант 1).

Вариант 2 (на примере подвеса с "гидродинамической" полостью 26 фиг.4.1)

Частично заполняют радиальный зазор между поплавком 2 и камерой 1 рабочей жидкостью, обеспечивающей равенство массы поплавка 2 и вытесненной им жидкости в аксиальном направлении.

Осуществляют собственное вращение подвеса поплавка 2 гироскопа.

Предварительно центрируют поплавок 2 по внешней сферической поверхности укороченными упорами 4, установленными в торцевых частях подвеса в упругих элементах 12 П-образной формы.

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы 12, и перемещают при этом упоры 4 в осевом направлении до удаления их из радиального зазора подвеса.

При использовании гироскопа на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов управления упоры 4 в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение (вариант 2).

Далее рассматриваются особенности формирования силовых факторов, растягивающих упругие элементы 12 для 1 и 2 вариантов исполнения.

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы таким образом, что закрепляют кольцевые магниты 12.1 (фиг.2.1, 2.2) в торцевых частях упругих элементов 12, на каркасе кольцевой сигнальной катушки системы съема сигнала размещают дополнительно катушки опорного напряжения 14, смещенные друг относительно друга на 120 электрических градусов (фиг.2.1 А и 2.1), в торцевых частях подвеса размещают трехфазные катушки 13, соединяют их с трехфазными катушками опорного напряжения 14, при собственном вращении подвеса ЧЭ ГДГ формируют дополнительно торцевые вращающиеся магнитные поля в противофазе относительно вращающихся кольцевых магнитов П-образных упругих элементов 12, при этом реализуют магнитное взаимодействие вращающихся кольцевых магнитов 12.1 и вращающихся в противофазе с ними магнитных полей, т.е. растягивают в осевом направлении образующие П-образных упругих элементов 12 и перемещают при этом упоры 4 вдоль оси собственного вращения до удаления их из отверстия 10 поплавка 2 и радиального зазора подвеса.

Замечание. Величину силы устанавливают посредством регулирования токов с выхода усилителя мощности 16 в катушке 13. Инвертируют фазу вращающегося магнитного поля посредством инверторов 15. Силы магнитного взаимодействия формируют за счет того, что вращающееся магнитное поле эквивалентно вращению двух полюсов магнита, вращающегося с той же, что подвес ЧЭ ГДГ частотой (стр.147 [11]). После инвертирования вращающегося магнитного поля напротив полюса N упругого элемента 12 будет расположен полюс S вращающегося магнитного поля, взаимодействие которых и сформирует необходимую силу, которая и деформирует в осевом направлении упругий элемент 12.

Собственное вращение подвеса осуществляют таким образом, что привод его устанавливают так, что серединные плоскости кольцевого магнита 12.1 П-образного упругого элемента 12 и устройства сцепления привода 17 и камеры 1 подвеса ЧЭ ГДГ выполняют взаимно перпендикулярными (А-А).

Фиксируют упоры 4 в смещенном положении так, что фиксаторы 18 упругих элементов выполняют в виде цилиндрических штоков, подпирают их радиальными упругими элементами и размещают радиальные фиксаторы 18 смещенных упоров 4 в торцевых частях подвеса. В упругих элементах выполняют кольцевые пазы 19 для фиксации положения упоров 4 и смещенного упругого элемента 12. При перемещении упругих элементов 12 с упорами 4 размещают фиксаторы 18 в кольцевых пазах 19 упругих элементов. Замечание. Данная операция относится ко всем без исключения вариантам. На остальных чертежах фиксаторы не показаны.

При собственном вращении подвеса формируют силы F, растягивающие в осевом направлении упругие элементы так, что в торцевой части подвеса со стороны действующей осевой перегрузки Wx (фиг.3.1) чувствительного элемента 2 гироскопа размещают кольцевую цилиндрическую полость 21, заполненную жидкостью, и размещают в ней цилиндрический поплавок 20 с положительной аксиальной плавучестью так, что закрепляют его консольно на одном из колец шарикового подшипника 24, другое кольцо которого устанавливают на П-образном упругом элементе 12, на втором торце цилиндрического поплавка 20 устанавливают ограничители 22 его собственного вращения, которые размещают в торцевых пазах 23 корпуса прибора. На другом торце поплавковой камеры 1 в торцевой части П-образного упругого элемента 12 закрепляют инерционную массу 25. При аксиальном ускоренном перемещении подвеса сферического поплавка 2 гироскопа перемещают цилиндрический поплавок 20 в направлении осевого ускорения Wx, а инерционную массу 25 (фиг.3.2) перемещают в направлении, противоположном этому ускорению. Инерционная масса занимает новое осевое положение 25*, а поплавок 20 также смещается, что помечено на фиг.3.1 пунктиром.

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы так, что в торцевых частях подвеса поплавка 2 гироскопа размещают кольцевые торцевые полости 26, один из торцов которых соприкасается с внутренней абсолютно жесткой поверхностью камеры 1, а другой - торцевой поверхностью соприкасается с торцевой поверхностью упругого элемента 12 П-образной формы, заполняют эти полости жидкостью. При собственном вращении подвеса чувствительного элемента 2 гироскопа формируют гидродинамическое давление жидкости, составляющая силы F которого направлена вдоль оси собственного вращения от центра подвеса поплавка 2.

Использование данного технического решения позволяет решить поставленную техническую задачу: реализовать подвес чувствительного элемента малогабаритного гидродинамического измерителя угловых перемещений с устройством его механического центрирования, способным изменять положение центрирующих поплавок элементов. При этом будет сохранено обеспеченное при изготовлении прибора свойство бесконтактности гидродинамического подвеса в экстремальных эксплуатационных условиях, характеризуемых даже отклонениями основания на углы, превышающие расчетные значения и повышенные аксиальные перемещения поплавка при ускоренном аксиальном перемещении и нестационарном вращении гидродинамического подвеса (технический результат).

Технический эффект предложенного решения состоит в следующем.

Частично заполняют радиальный зазор между поплавком 2 и камерой 1 рабочей жидкостью, обеспечивая при этом инвариантность подвеса к действию ускорений в аксиальном направлении.

Осуществляют радиальное и аксиальное центрирование поплавка.

Упоры механического центрирующего устройства устанавливают в упругие элементы П-образной формы.

При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы, и перемещают при этом упоры вдоль оси собственного вращения до удаления их из отверстия поплавка и радиального зазора подвеса.

При использовании гироскопа на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов управления упоры в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение (вариант 1).

Особенность реализации способа по 2 варианту исполнения состоит в том, что торцевые упоры укорачивают на длину радиуса R2 поплавка, устанавливают их в упругие элементы П-образной формы.

Технический эффект также состоит в различных вариантах формирования деформирующих упругие элементы силовых факторов. Силы формируют посредством использования известных законов физики (фиг.2.1 и 2.2), механики и гидромеханики (фиг.3.1 и 3.2).

Источники информации

1. Патент ФРГ №2226737. Гироскопический прибор с установленным в жидкости шаровым ротором, G 01 с 19/00. Изобретения за рубежом №13, 1974.

2. Горенштейн И.А. Гидродинамические гироскопы. М.: Машиностроение, 1972 (аналог, съем сигнала с поплавка стр.10, 11, 104, 105).

3.1. Андрейченко К.П. Динамика поплавковых гироскопов и акселерометров. М.: Машиностроение, 1987 (прототип способа подвеса с.7, глава 6).

3.2. Иващенко В.А., Смарунь А.Б. Физическое моделирование динамики осевых движений чувствительного элемента гидродинамического гироскопа, обусловленных ускоренным аксиальным перемещением и нестационарным вращением поплавковой камеры (Саратовский политехнический институт. - Саратов, 1988. - деп. в ВИНИТИ №3012-В89).

4. Андрейченко К.П., Иващенко В.А., Смарунь А.Б. Динамика поступательного движения чувствительного элемента гидродинамического гироскопа с частичным заполнением камеры рабочей жидкостью. Рукопись (Саратовский политехнический институт. - Саратов, 1987. - деп.13.01.88 в ВИНИТИ №187-В88).

5. Андрейченко К.П., Смарунь А.Б. Об эффекте возникновения аксиальной инерционной движущей силы в сферической гидродинамической опоре (Саратовский политехнический институт. - Саратов, 1983. - деп.в ВИНИТИ №3937-В83).

6. Патент Франции №1492919, Гироскоп с жидкостным ротором, G 01 с, от 17.07.67 г. (съем сигнала с поплавка гироскопа).

7. Андрейченко К.П., Иващенко В.А., Смарунь А.Б. Экспериментальные исследования динамики движения поплавка в сферическом гидродинамическом подвесе при ускоренном аксиальном перемещении камеры (Саратовский политехнический институт. - Саратов, 1987. - деп.13.01.88 в ВИНИТИ №165-В88).

8. Иващенко В.А., Смарунь А.Б. Особенности динамики гидродинамического гироскопа, обусловленные механическим контактом поплавка и его центрирующего устройства (Саратовский политехнический институт. - Саратов, 1987. - 22 с. - деп. в ВИНИТИ - 174 В88 от 13.01.88 г.).

10. Авторское свидетельство №395717. Способ контроля работоспособности гироприбора. G 01 с 19/00.

11. Кацман М.М., Юферов Ф.М. Электрические машины автоматических систем. М.: Высшая школа, 1969 (стр.6 - принцип действия генератора постоянного тока, стр.145 - формирование вращающегося магнитного поля).

12. Андрейченко К.П., Рогожников Ю.Ф. Упругие связи в гироскопе с гидродинамическим подвесом /Саратовский политехнический институт, Саратов, 1987, 24 с. деп. в ВИНИТИ 16.02.88 №1690.

13. Бухгольц Н.Н. Основной курс теоретической механики, ч. 1. М.: Наука, 1972, издание девятое (стр.359-379, 356).

Изобретение относится к гироскопической технике. Сущность изобретения: частично заполняют радиальный зазор между поплавком и камерой жидкостью, обеспечивая при этом инвариантность подвеса к действию осевых ускорений. Центрируют поплавок. Упоры центрирующего устройства устанавливают в упругие элементы П-образной формы. При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы, и перемещают при этом упоры вдоль оси собственного вращения до удаления их из отверстия поплавка и радиального зазора подвеса. При использовании ГДГ на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение. При реализации способа по второму варианту исполнения используют укороченные упоры на длину радиуса поплавка, арретируют его по внешней сферической поверхности в центре камеры после прекращения собственного вращения и освобождают при выполнении функций ЧЭ ГДГ. Техническим результатом является возможность реализации подвеса поплавка с заданной точностью в экстремальных эксплуатационных условиях. 2 с. и 10 з.п. ф-лы, 4 ил.

| АНДРЕЙЧЕНКО К.П | |||

| Динамика поплавковых гироскопов и акселерометров | |||

| - М.: Машиностроение, 1987, с.7, 87-104 | |||

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ ЗАМКНУТОГО ЦИКЛА | 2002 |

|

RU2226737C2 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОПЛАВКОВОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149357C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГИРОСКОП | 2002 |

|

RU2217700C1 |

| ПОДВЕСКА ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПРИБОРА | 0 |

|

SU206841A1 |

| US 4648284 А, 10.03.1987 | |||

| US 3475975 А, 04.11.1969. | |||

Авторы

Даты

2006-02-20—Публикация

2004-05-18—Подача