Изобретение относится к области волочения и может быть использовано при производстве метизов для изготовления проволоки методом волочения.

Известен волочильный стан, содержащий тяговый барабан, размоточный и намоточный узлы с катушками для проволоки и волокодержатель с инструментом - волокой (см. "Справочник волочильщика проволоки" М.Б. Горловский и др., Москва, Металлургия, 1993 г., с.176-178).

Недостатком известного стана является то, что при осуществлении многопроходной обработки проволоки после каждого прохода необходимо переставлять (менять местами) пустую и полную катушки, а также менять волоки. Это увеличивает вспомогательное время обработки и требует ручного труда. Кроме того, эти станы ввиду линейного расположения узлов имеют большой габарит по длине, что увеличивает потребную производственную площадь.

Известен волочильный стан, содержащий корпус, размещенный в нем тяговый барабан с реверсивным приводом, два приводных реверсивных размоточно-намоточных узла с катушками и волокодержатель (см. SU 1782684 А1. 23.12.1992).

В этом известном стане приводы барабана и размоточно-размоточных узлов выполнены реверсивными, что в определенной степени позволяет уменьшить необходимую для волочильного оборудования производственную площадь, однако данная конструкция при осуществлении многопроходного волочения требует неоднократной перестановки катушек и смены волок, что усложняет процесс волочения и приводит к увеличению его продолжительности.

Задача изобретения состоит в повышении технологичности волочильного оборудования, сокращении производственной площади, необходимой для его размещения, а также в сокращении вспомогательного времени, требующегося для осуществления многопроходного волочения.

Задача решается тем, что в волочильном стане, содержащем корпус, размещенный в нем тяговый барабан с реверсивным приводом, два приводных реверсивных размоточно-намоточных узла с катушками и волокодержатель, в соответствии с изобретением, оси размоточно-намоточных узлов размещены параллельно оси тягового барабана и смещены относительно нее с обеспечением возможности перекрещивания под углом 60-120° набегающей на барабан и сбегающей с него ветвей проволоки, волокодержатель выполнен в виде штанги с двумя рядами гнезд, попарно перекрещивающихся под углом 60-120° в ее поперечном сечении, с размещенными в них волоками, при этом штанга установлена с возможностью перемещения по направляющим параллельно оси тягового барабана и имеет средство ее фиксации в рабочих позициях, соответствующих поочередному совмещению осей волок с набегающей ветвью проволоки, а между гнездами в каждом ряду выполнены параллельные гнездам сквозные отверстия для сбегающей ветви проволоки.

Кроме того, штанга может иметь привод перемещения.

Привод перемещения штанги может быть выполнен в виде вмонтированного в нее гидроцилиндра.

Средство фиксации штанги может быть выполнено в виде фиксатора, установленного с возможностью взаимодействия с гнездом волоки, следующей за рабочей волокой.

В заявленной конструкции волочильного стана штанга выполняет функции магазина волок и волокодержателя - для работающей волоки. Один ряд гнезд содержит волоки, использующиеся для волочения в прямом направлении, второй ряд - для волочения в противоположном направлении.

Выполнение волокодержателя в виде штанги описанной выше конструкции, при условии расположения элементов волочильного стана с обеспечением возможности перекрещивания под углом 60-120° набегающей на барабан и сбегающей с него ветвей проволоки, позволяет производить многопроходное волочение в однократном стане без перестановки катушек, в реверсивном режиме с автоматической сменой волок.

Это дает возможность проведения процесса многопроходного волочения в высокотехнологичном режиме, на минимальной потребной производственной площади, с минимальным вспомогательным временем для его осуществления.

Предложенная компоновка оборудования волочильного стана с обеспечением перекрещивания ветвей проволоки под углом 60°-120° имеет два преимущества:

1) позволяет, за счет совмещения штанги с перекрестием ветвей, выполнить механизм смены волок в едином узле, поскольку при любой другой компоновке пришлось бы вводить два механизма смены волок - по одному на каждую ветвь, что существенно усложнило бы конструкцию стана.

2) позволяет дополнительно сократить габарит стана по длине и занимаемую им площадь.

Диапазон углов перекрещивания ветвей проволоки установлен в результате проведения опытных испытаний волочильного стана и является оптимальным с точки зрения стабильности проведения процесса многопроходного волочения и механических свойств получаемого изделия.

Диапазон углов перекрещивания гнезд (их осей) с размещенными в них, соосно с ними, волоками должен совпадать с диапазоном углов перекрещивания ветвей проволоки для обеспечения возможности поочередного совмещения осей волок с набегающей ветвью проволоки и соответственно осей сквозных отверстий - со сбегающей ветвью проволоки. При несовпадении диапазонов углов перекрещивания ветвей проволоки и осей гнезд (то есть и осей волок) возможен перегиб проволоки, приводящий к неравномерности износа волок и ухудшению качества проволоки. Привод перемещения штанги может быть выполнен в виде, например, встроенного в штангу гидроцилиндра, а для фиксации (индексации) ее в рабочей позиции может быть использован фиксатор, контактирующий с гнездом волоки, следующей за находящейся в работе. Такое решение упрощает конструкцию стана, т.к. исключается необходимость в отдельном корпусе гидроцилиндра и в выполнении на штанге специальных гнезд для фиксатора.

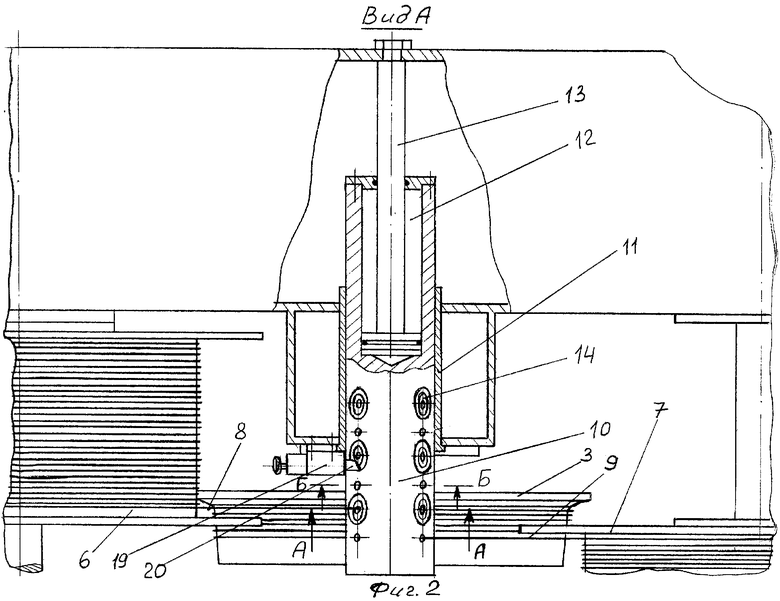

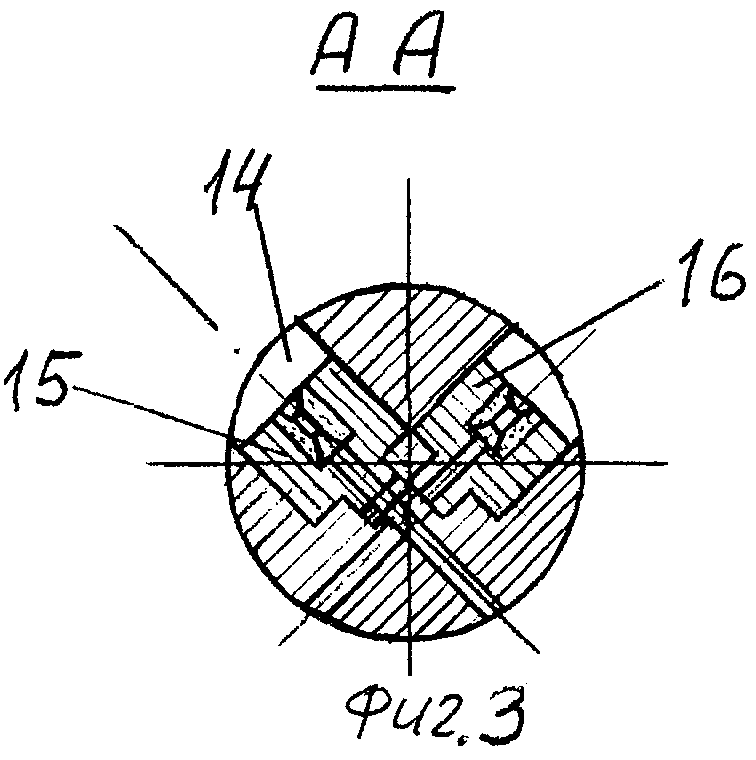

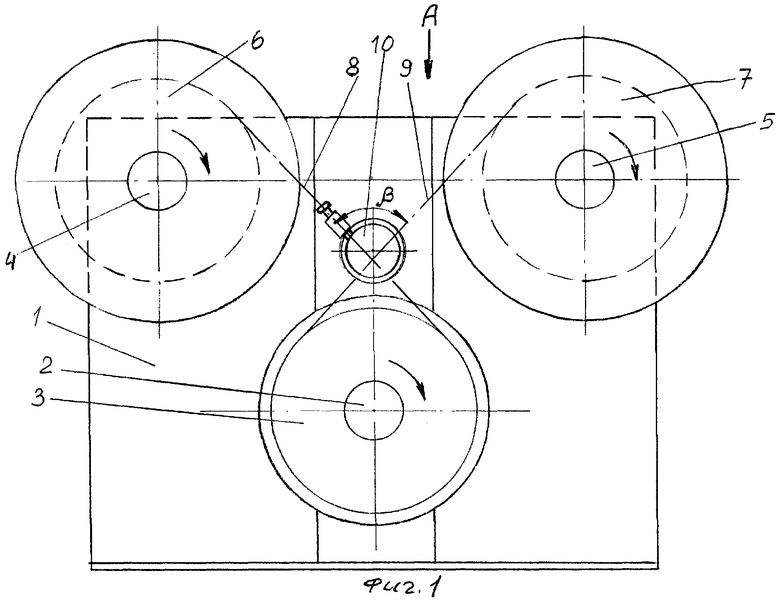

Предлагаемый волочильный стан иллюстрируется чертежами, где изображен:

на фиг.1 - вид спереди;

на фиг.2 - вид сверху;

на фиг.3, 4 - разрезы по А-А и Б-Б штанги.

В корпусе 1 установлены: вал 2 с жестко закрепленным на нем тяговым барабаном 3 и реверсивным приводом (не показан); валы 4 и 5 с закрепленными на них катушками 6 и 7 для обрабатываемой проволоки, кинематически связанные с приводом тягового барабана 3. Каждый вал 4 и 5 снабжен сцепной муфтой (не показаны) для включения или отключения вращения, а также фрикционным тормозом (не показан) для создания натяжения сматываемой проволоки. Набегающая 8 на барабан и сбегающая 9 с барабана ветви обрабатываемой проволоки перекрещиваются под углом β, находящимся в пределах 60°-120°, и проходят внутри поперечного сечения штанги 10. Последняя установлена в корпусе 1 в направляющей втулке 11 и может перемещаться параллельно оси тягового барабана 3 от гидроцилиндра 12, шток 13 которого жестко закреплен в корпусе 1. Штанга 10 имеет два ряда гнезд 14 с волоками 15, 16, причем оси гнезд и волок попарно перекрещиваются под тем же углом, что и набегающая 8 и сбегающая 9 ветви обрабатываемой проволоки. В каждом ряду оси гнезд (и волок) совпадают с набегающей в данном проходе ветвью обрабатываемой проволоки. Кроме того, между гнездами 14 в каждом ряду в штанге выполнены сквозные отверстия 17, 18, параллельные осям волок, служащие для прохода сбегающей ветви проволоки. К корпусу 1 жестко крепится корпус 19 с подпружиненным фиксатором 20, установленный так, что при нахождении пары волок 15, 16 в рабочей позиции его зуб контактирует с гнездом последующей волоки и индексирует (фиксирует) штангу 10. Катушки 6 и 7 в процессе работы могут перемещаться вдоль осей валов 4 и 5 от специальных механизмов (не показаны). Это движение катушек синхронизировано с их вращением и обеспечивает неизменное положение сматываемой и наматываемой ветвей проволоки в горизонтальной плоскости, что в свою очередь повышает качество намотки и надежность работы стана.

Работа описанного стана состоит в следующем.

В исходном положении катушка 6 с подлежащей обработке проволокой установлена, например, на валу 4, а пустая катушка 7 - на валу 5 (фиг.1). При этом вал 4, выполняющий на этом переходе функцию узла размотки, своей сцепной муфтой отключен от привода вращения, а его тормозная муфта включена и создает тормозной момент для обеспечения заданного натяжения сматываемой проволоки. Вал 5, выполняющий в этом переходе функцию узла намотки, наоборот, подключен к приводу вращения, а его тормозная муфта отключена.

Штанга 10 зафиксирована фиксатором 20 в крайнем задвинутом положении, при этом первая по технологии пара волок 15, 16 находится в рабочей позиции, т.е. их оси находятся на линиях касательных к рабочей галтели тягового барабана. Предварительно заостренный конец обрабатываемой проволоки пропускает сквозь волоку 15 и закрепляют на тяговом барабане 3. Затем включают привод вращения барабана 3 в направлении по часовой стрелке (см. фиг.1) и начинают процесс волочения. При этом проволока с усилием, определяемым настройкой тормозной муфты, сматывается с катушки 6 и, проходя через рабочую волоку 15, наматывается на тяговый барабан 3, рабочая галтель которого постоянно смещает намотанные витки вдоль оси барабана к его открытому торцу.

В это время вал 5 с приемной катушкой 7 вращается вхолостую. После намотки первых 8÷10-ти витков вращение тягового барабана останавливают, ранее зажатый в нем заостренный конец проволоки открепляют и, пропустив его через сквозное отверстие 17 в штанге 10, закрепляют его на пустой катушке 7.

Затем включают вращение тягового барабана 3 в том же направлении - по часовой стрелке - и производят волочение всей оставшейся проволоки. При этом проволоченная проволока наматывается на катушку 7, вращение которой сообщается через вал 5 от привода тягового барабана. По мере накопления проволоки диаметр намотки увеличивается и для исключения обрывов сцепная муфта в приводе вала 5 настроена так, что обеспечивает заданное усилие намотки проволоки, а при его превышении - пробуксовывает. В процессе работы катушка 7 непрерывно перемещается по валу 5 из одного крайнего положения в другое и обратно, обеспечивая качественную намотку витков (плотно, но без перехлестов).

Первый переход - волочение через 1-ю волоку 15 - заканчивается после полной смотки проволоки с катушки 6, прохождения ее через волоку и намотки на катушку 7. После этого вращение тягового барабана останавливают и производят операцию заострения заднего конца намотанной на катушку 7 проволоки. Затем, пропустив его через 2-ю волоку 16 и закрепив на тяговом барабане 3, включают вращение последнего в противоположном направлении (против часовой стрелки) и производят волочение 8-10-ти витков. При этом вал 5 с катушкой 7 выполняют функцию размотки, а вал 4 с катушкой 6 - намотки. Далее, остановив барабан 3 и открепив конец проволоки, пропускают его в отверстие 18 штанги 10 и закрепляют в катушке 6, производят волочение оставшейся проволоки.

Перед выполнением следующего 3-го перехода производится цикл автоматической смены волок. Для этого рабочая жидкость подается в поршневую полость гидроцилиндра 12, вследствие чего штанга 10 перемещается, выжимая фиксатор 20 из гнезда волоки. Как только штанга переместится в следующую рабочую позицию, зуб фиксатора 20 под действием пружины проваливается в следующее гнездо штанги, при этом срабатывает конечный выключатель (не показан), рабочая жидкость подается в штоковую полость гидроцилиндра 12, и штанга 10 перемещается до упора в зуб фиксатора. Таким образом, в рабочую позицию вводится следующая пара волок и следующая пара отверстий для прохода сбегающих с барабана ветвей проволоки. Далее процесс повторяется до выполнения волочения через все волоки по технологии.

Волочильный стан предложенной конструкции исключает необходимость ручных работ, связанных со съемом и перестановкой катушек, с заменой волок. Процесс многопроходного волочения на данном оборудовании высокотехнологичен за счет совмещения функций волокодержателя и механизма автоматической смены волок в одном конструктивном элементе, что позволяет значительно сократить вспомогательное время, требующееся для осуществления многопроходного волочения, а также уменьшить производственную площадь, необходимую для его размещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯГОВЫЙ БАРАБАН ВОЛОЧИЛЬНОГО СТАНА | 2005 |

|

RU2264271C1 |

| МНОГОКРАТНЫЙ ВОЛОЧИЛЬНЫЙ СТАН МАГАЗИННОГО ТИПА | 2005 |

|

RU2278756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАМОТКИ ПРОВОЛОКИ НА ВРАЩАЮЩУЮСЯ КАТУШКУ | 2005 |

|

RU2270072C1 |

| Многократный волочильный стан барабанного типа | 1985 |

|

SU1310056A1 |

| Барабанный волочильный стан | 1989 |

|

SU1741946A1 |

| Стан многократного волочения | 1981 |

|

SU969351A1 |

| СТАН ДЛЯ ПОЛУЧЕНИЯ ОВАЛЬНЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337778C1 |

| Стан многократного волочения проволоки | 1978 |

|

SU884782A1 |

| Волочильная машина барабанного типа для многониточного многократного волочения проволоки | 1987 |

|

SU1532111A1 |

Изобретение относится к области волочения и может быть использовано при производстве метизов для изготовления проволоки методом волочения. Задача изобретения - повышение технологичности волочильного оборудования, сокращение производственной площади, необходимой для его размещения. В волочильном стане, содержащем корпус, размещенный в нем тяговый барабан с реверсивным приводом, два приводных реверсивных размоточно-намоточных узла с катушками и волокодержатель, в соответствии с изобретением, оси размоточно-намоточных узлов размещены параллельно оси тягового барабана и смещены относительно нее с обеспечением возможности перекрещивания под углом 60-120° набегающей на барабан и сбегающей с него ветвей проволоки. Волокодержатель выполнен в виде штанги с двумя рядами гнезд, попарно перекрещивающихся под углом 60-120° в ее поперечном сечении. В гнездах, соосно им, размещены волоки. Штанга установлена с возможностью перемещения по направляющим параллельно оси тягового барабана и имеет средство ее фиксации в рабочих позициях, соответствующих поочередному совмещению осей волок с набегающей ветвью проволоки. Между гнездами в каждом ряду выполнены параллельные гнездам сквозные отверстия для сбегающей ветви проволоки. Изобретение обеспечивает совмещение функций волокодержателя и механизма автоматической смены волок в одном конструктивном элементе. 3 з.п.ф-лы, 4 ил.

| Устройство для гидростатической деформации проволоки | 1990 |

|

SU1782684A1 |

Авторы

Даты

2006-02-20—Публикация

2005-03-14—Подача