I

Изобретение относится к обработке металлов давлением, в частности к оснастке для профилирования труб с фальцевЫм швом на профилегибочном стане.

Известна оправка для обжатия труб, преимущественно с фальцевьм швом, в валках профилегибочного стана, содержащая рабочий стержень с калйбрующ -ш участком, выполненных с дйаметроМ, соответствующим внутреннему диаметру трубы, и хвостовик Ci 3.

Недостатком известной оправки является наличие значительной силы .трения профилем и оправкой, .превосходящей тягойое усшше, развиваемое валками, что приводит к застреванию на йыходе готовой трубы

Цель изобретения - pacnoipeHHe . технологических возможностей путем увеличения тягового усилия

Поставленная .цель достигается ,TeMs О71равка для обжатия труб с фальцевьм швом, преимуа естванно с покрытием по внутренней поверхности, в валках клетей профилегибочного стана, содержащая рабочий стержень с калибрующим участком и хвостовикэ снабжена формующим, калибрующими и тяговыми ролнкам1-15размещенньЕ-п- эксцентрично оси оправ™ ки с возможностью свободного вращения в. пазах, вьиолненньк на рабочем стержне, при этом тяговые ролики смещены относительно оси оправки в сторону, противоположную .смещению формующего и калибрующих роликов, последние размещены один от другого на расстоянии, соответствующем межКлетьевому расстоянию стана, тяговы ролики расположены посередийе между ними,-на рабочем стержне оправки выполнен формообразующий участок, размещенный между хвостовиком и калибрующим участком, а величина эксцентриситета указанных роликов определяется из соотношения

17-7 Р Pi

7,,

где DO - диаметр калибрующей части

справки,

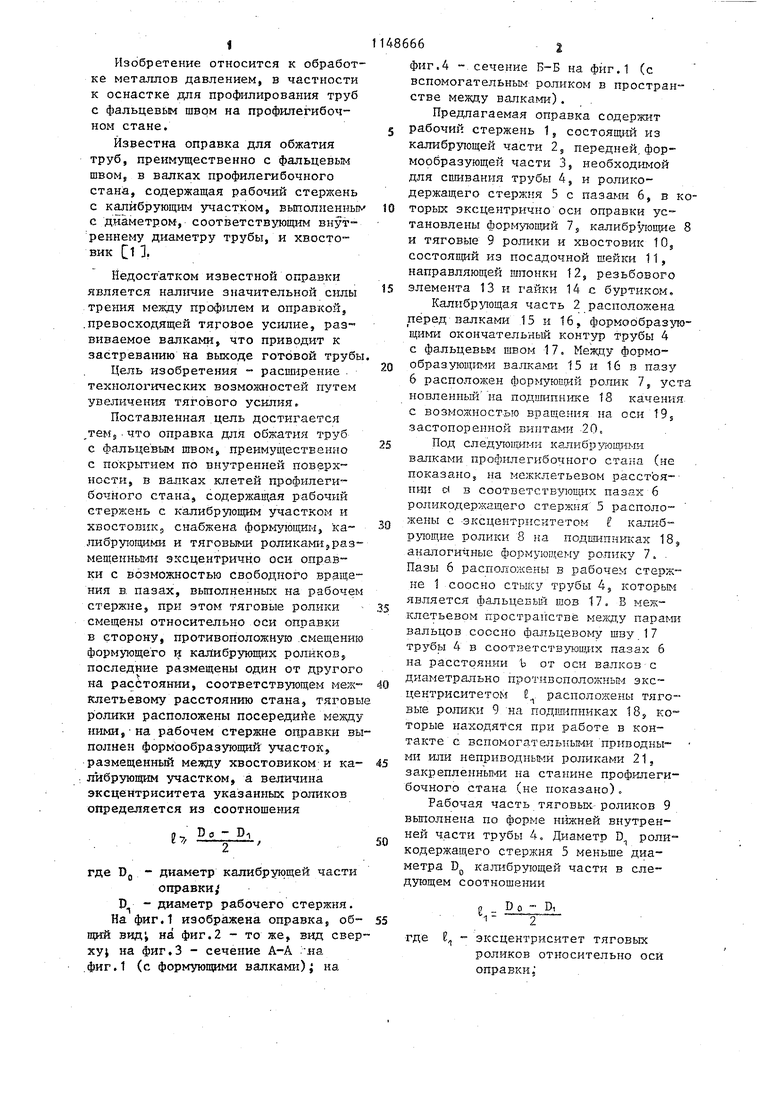

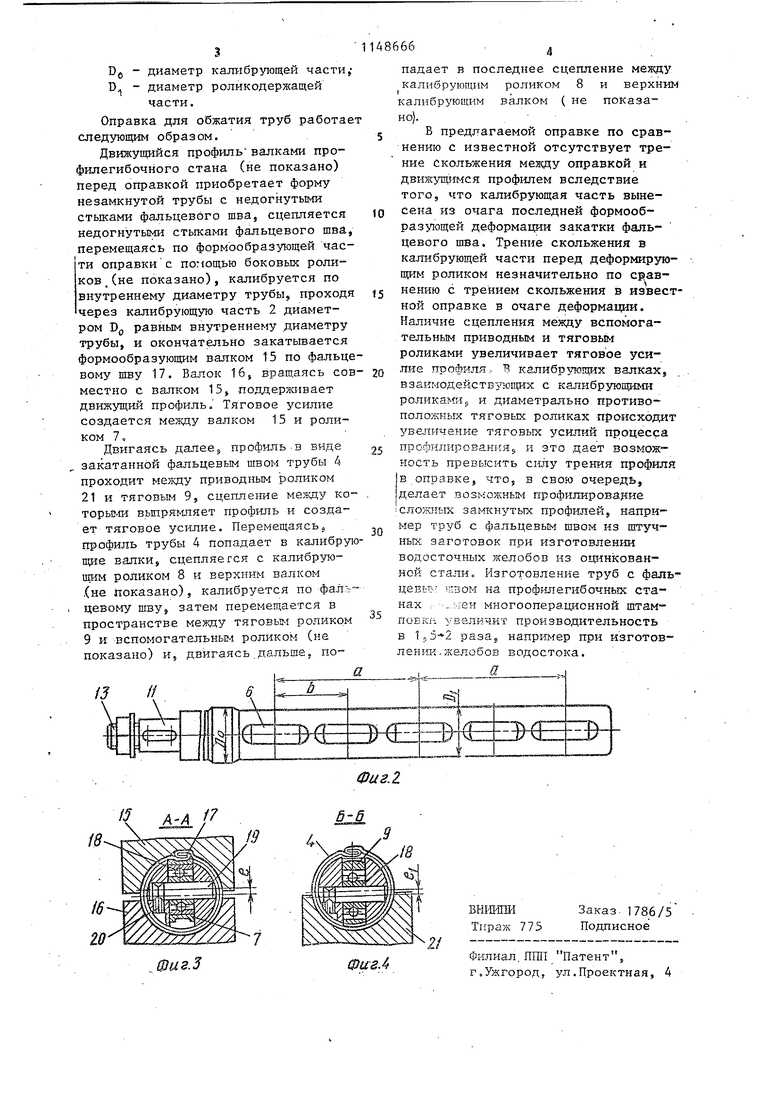

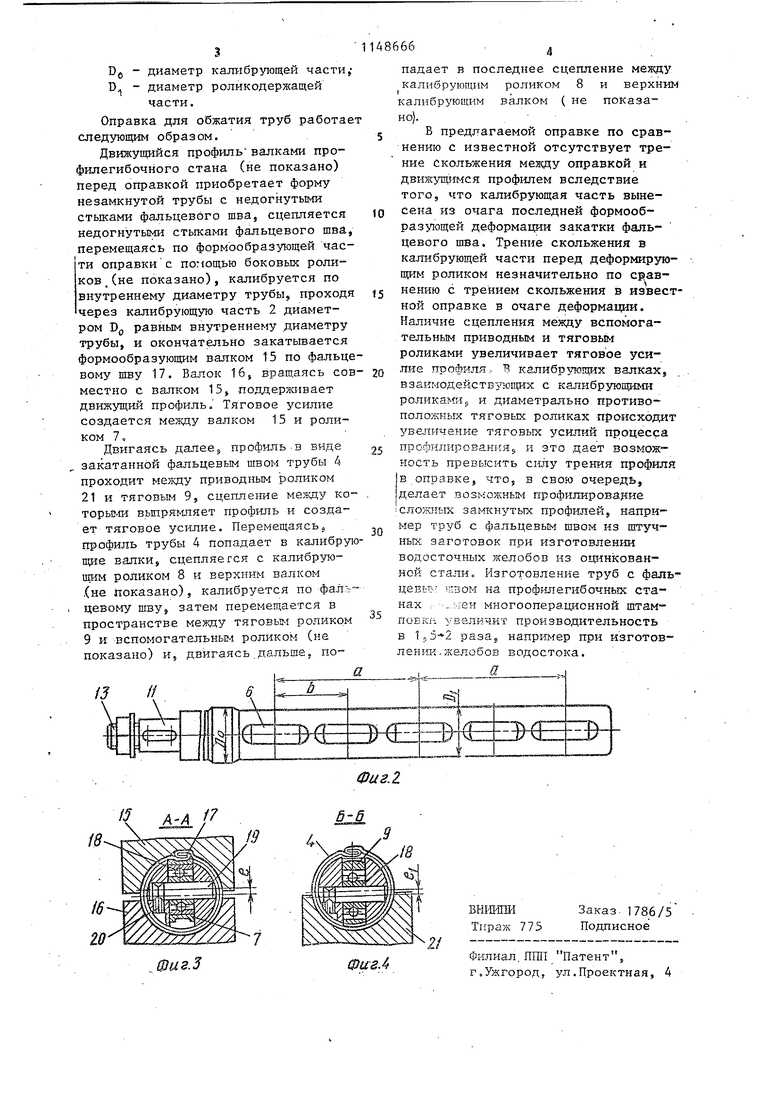

D диаметр рабочего стержня. На фиг.1 изображена оправка, общий вид на фиг.2 - то же, вид свер xyj на фиг.З - сечение А-А на .фиг.1 (с формующими валками); на

8666I

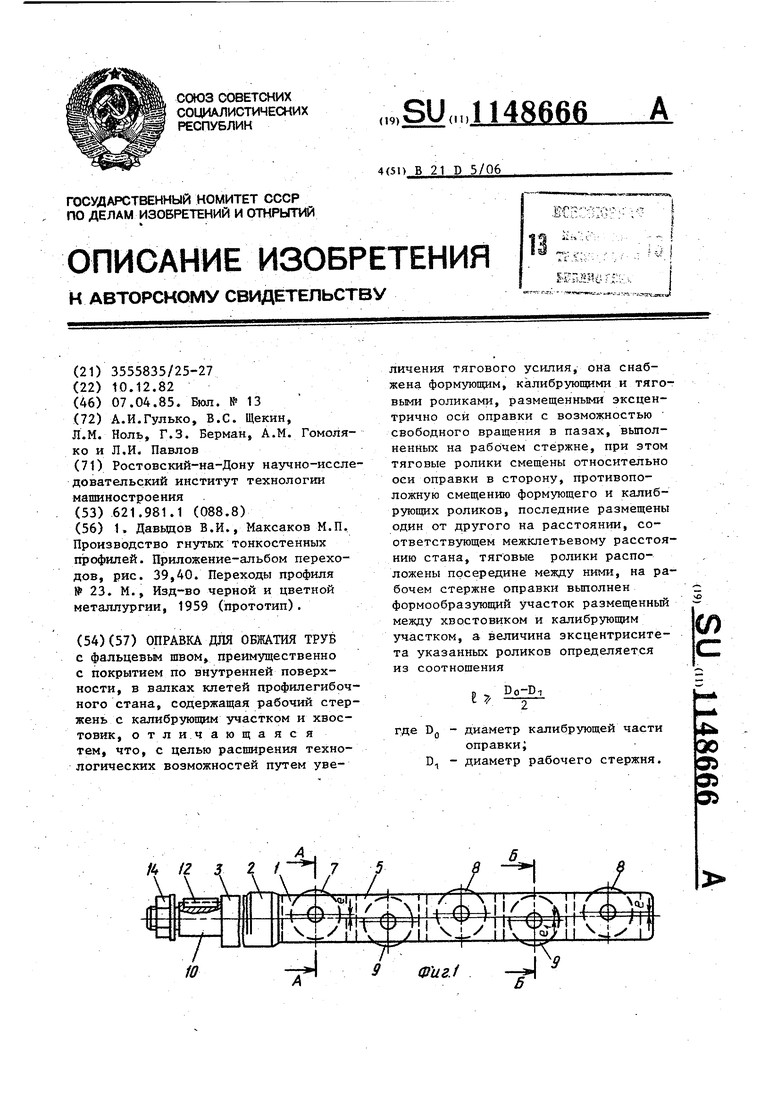

фиг.4 -.сечение Б-Б на фиг.1 (с вспомогательньгм роликом в пространстве между валками).

Предлагаемая оправка содержит 5 рабочий стержень 1, состоящ1-1й из калибрующей части 2, передней, формообразующей части 3, необходимой для сшивания трубы 4, и роликодержащего стержня 5 с пазами 6, в которых эксцентрично оси оправки установлены форм тощий 7s калибрующие 8 и тяговые 9 ролики и хвостовик 10, состоящий из посадочной шейки 11, направляющей шпонки 12, резьбового

5 элемента 13 и гайки 14 с буртиком. Калибрующая часть 2 расположена перед валками 15 и 16, формообраз тощиьщ окончательный контур трубы 4 с фальцевьм швом 17. Между формо0 обраауюБцми валка -т 15 и 16 в пазу 6 расположен формуюигий ролик 7, уста новленный на подпшпнике 18 качения с возмолсностьго вращения на оси 19; застопоренной винтами 20

5 Под следуюцтими калибруюип ми

вагжами профилвгнбочного стана (не показано, на мсжклетьевом расстоянщг с( в соответствующих пазах 6 роликодержащего стержня 5 располод жены с эксцеитриснтетом I калибРЗ-ющие ролики 8 па подпшпниках 18, аналогичные формующему ро.пнку 7. . Пазы б расположены в рабочем стержне 1 соосно стыку трубы 4, которым является фальцеЕЫй шов 17. Б межклетьевом пространстве мелсду парами вальцов соосно фальцевому шву 17 трубы 4 в соответствуюищх пазах 6 на расстоянии Ь от оси валков с

диаметрально поотнвсположньп-- экс0.

центриситетом Е. расположены тяговые pojrHKH 9 на под1ш- пииках 18, которые находятся при работе в контакте с вспомогг -тельиьми приводными или непрнводньтми роликами 21, закрепленньп.ш на станине профилегибочного стана (не показано).

Рабочая часть тяговых роликов 9 выполнена по форме Н1Ькн.ей внутренней ч.асти трубы 4. Диаметр D роликодержащего стержня 5 меньше диаметра Dp калибрующей части в следЗющем соотношении

Do- D,

g

где I.

эксцентриситет тяговых роликов относительно оси оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ОБЖАТИЯ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2270731C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления труб с фальцевым швом | 1982 |

|

SU1247133A1 |

| Способ изготовления труб с фальцевым швом | 1983 |

|

SU1303211A1 |

| Способ непрерывной прокатки труб | 1990 |

|

SU1784305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2271892C1 |

ОПРАВКА ДЛЯ ОБЖАТИЯ ТРУВ с фальцевым швом, преимущественно с покрытием по внутренней поверхности, в валках клетей профилегибочного стана, содержащая рабочий стержень с калибрующим участком и хвостовик, отличающаяся тем, что, с целью расширения технологических возможностей путем увеличения тягового усилия, она снабжена формующим, калибрующими и тяговыми роликами, размещенными эксцентрично оси оправки с возможностью свободного вращения в пазах, выполненных на рабочем стержне, при этом тяговые ролики смещены относительно оси оправки в сторону, противоположную смещению формующего и калибрующих роликов, последние размещены один от другого на расстоянии, соответствующем межклетьевому расстоянию стана, тяговые ролики расположены посередине между ними, на рабочем стержне оправки вьшолнен формообразующий Участок размещенный между хвостовиком и калибрующим участком, а величина зксцентриситета указанных роликов определяется из соотношения DO-DI где БД -диаметр калибрующей части 4i оправки; 00 9d 9d 9 D, -диаметр рабочего стержня. /4 /2 - . . / I .. .- -А . . I р( I I / N1 I I / J. 7 Л Фиг./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Давьздов В.И., Максаков М.П | |||

| Производство гнутых тонкостенных профилей | |||

| Приложение-альбом переходов, рис | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| М., Изд-во черной и цветной металлургии, 1959 (прототип). | |||

Авторы

Даты

1985-04-07—Публикация

1982-12-10—Подача