1

Изобретение относится к машиностроению.

Известны оправки для обработки тонкостенных деталей, содержащие расположенны иаршшельно оси центральнсяго вннта пленки раздвигаемые в радиальном направлении при помощи тяг, шарнирно связанных с концами планок и с установленными на винте ограниченно подвижными элементами

Описываемая оправка отличается от известных тем, что к каждому концу планки шарнирно присоединено по рычагу, а на концах винта расположены подвижные в осевом направлении друг относительно друга колодки с шарнирами под рычаги, причем ограниченно подвижные элементы выполнены составными из упорной гайки и свободно подвижной вдоль винта втулки и связаны между собой упругими элементами. Кроме того, у одного из концов винта расположен фланец, несущий на себе установочно подвижный в радиальном направлении прихват.

Такая конструкция позволяет одновременное и независимое раскрытие разных концов планок на разные диаметры.

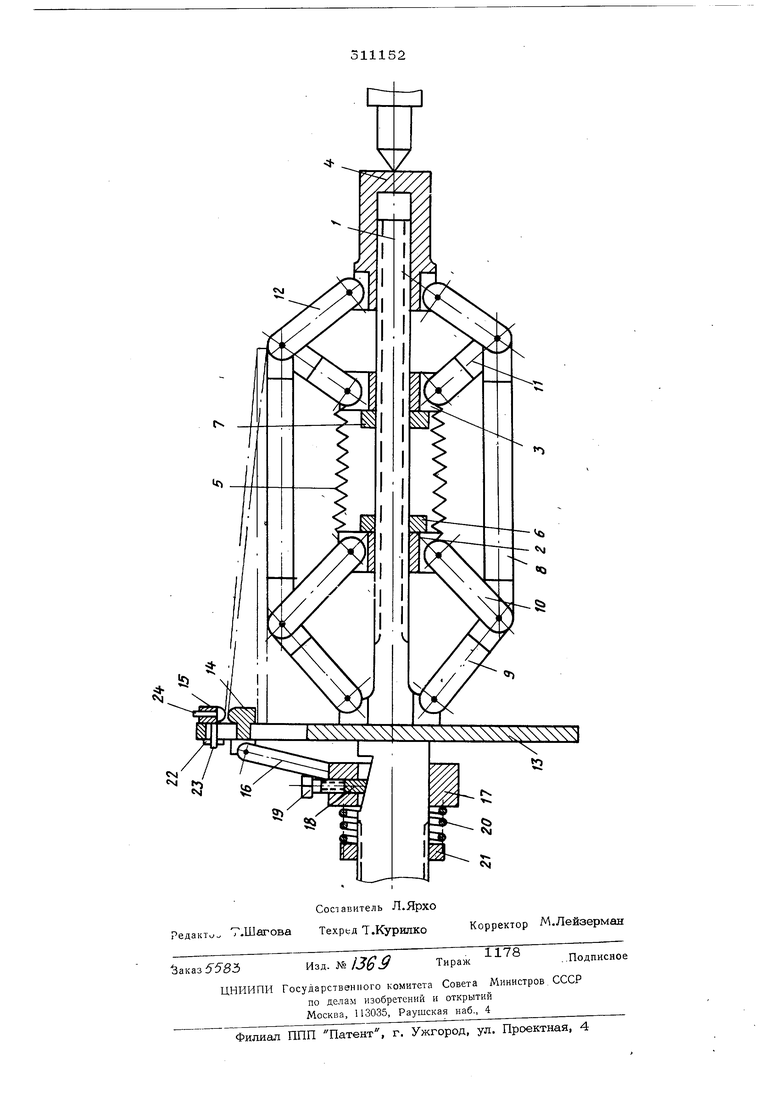

На чертеже изображена предложенная оправка в разрезе.

На центральный винт 1 свободно надеты втулки 2-4. Между стянутыми пружинами 5 втулками 2 и 3 на резьбе навинчены кольца 6 и 7. Втулка 4 выполнена в виде стакана. Несколько планок 8 расположены вдоль оси винта 1 на равном друг от друга расстоянии. К концам каждой из планок 8 шарнирно присоединено по два рычага: к одному концу - рычаги 9 и 10, к другому - рычаги 11 и 12. Рычаги 9 шарнирно присоединены к основанию винта 1 рычаги 10 - к втулке 2, рычаги 11 - к втулке 3, а рычаги 12 - к втулке 4. Основание винта 1 предстваляет собой фланец 13, в пазах которого установлено несколько подвижных сухарей 14 и прижин мов 15. Сухари 14 шарнирно скреплены рьз чагами 16с перемещающейся вдоль оси винта 1 втулкой 17, снабженной стопсфом 18 с винтом 19. Втулка 17 опирается на пружину 2О, которая контактирует с резьбовым кольцом 21. Для обработки Ieньшeгo диаметра прижимы 15 отвопят к краям фланца 13, пред варительно пссредством гаек 2, оспабив шпильки 23. Отвинтив ринт J 9, освобож,аают втулку 17 и перемещают ее в сторону резьбового кольца 21. При этом втулка 17с помощь рычагов 16 смещает сухари 14 к оси винта 1, Винтом 19 прижимают стопор 18 к винту 1, закрепляя положение втулки 17. Вращая кольца 6 и 7, устанавливают соот ретструющим образом планки 8 в зависимости от утпа наклона образующих конуса и его диаметра. Конус надевают на оправку, упирая его большим диаметром во фланец 13. Центром задней бабки перемеща ют втулку 4 вдоль оси 1, и с помощью рычагов 9-12 слегка прижимают планки 8 к внутренней поверхности конуса. Отвинтив Еинт 9, освобождают втулку 17, которая под действием пружин 2 О перемещается вдо оси винта 1, а при помощи рычагов 16 подводит сухари 14 к внутренней поверхности обрабатываемого конуса, упирая их в последний. Втулку 17 фиксируют в таком положении, прижимая винтом 1 стопор 18 к винту 1, Прижимы 15 псдводят к наружной поверхности конуса и фикси,руют их в положение при помощи гаек 22. Винтом 24 закрепляют положение конуса, а центром задней бабки перемеи ают втулку 4, плотно прижимая планки 8 t внутренней поверхности конуса. Снятие детали с оправки осуществляют отводом центра задней бабки. Такое закрепление тонкостенных деталей не деформирует их и расширяет диапазон закрепляемых заготовок. Формула изобретения поправка для обработки тонкостенных деталей, содержащая расположенньт. параллельно оси центрального винта планки, раздвигаемые в радиальном направлении посредством тяг, шарнирно связанных с концами планок и с установленными ня винте ограниченно подвижными элементами, отличающаяся тем, что, с целью одновременного и независимого раскрытия разных концов планок на разные диаметры, к каждому концу планки щарнирно присоединено по рычагу, а на концах винта расположены подвижные в осевом направлении друг относительно друга колодки о шарнирами под рычаги, причем ограниченно подвижные элементы выполнены составными из упорной гайки и свободно подвижной вдоль винта втулки и связаны между собой упрзтими элементами. 2. Оправка по п. 1, отличающая с я тем, что у одного из концов винта распопожен фланец, несущий на сее установочно подвижный в ра,циальном направлении прихват.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к фрезерным станкам для последовательного фрезерования в наклонной и горизонтальной плоскостях | 1940 |

|

SU62377A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБОК ИЗ БУМАГИ | 1969 |

|

SU250659A1 |

| Оправка | 1990 |

|

SU1808494A1 |

| Универсальный станок для закалки крупногабаритных деталей с индукционного нагрева | 1986 |

|

SU1435622A1 |

| Устройство для гибки змеевиков из труб | 1979 |

|

SU880561A1 |

| Бабка изделия | 1989 |

|

SU1646689A1 |

| Аппарат для репозиции и фиксации костных отломков | 1988 |

|

SU1563687A1 |

Авторы

Даты

1976-04-25—Публикация

1974-04-19—Подача