Область техники, к которой относится изобретение

Изобретение относится к области неорганической химии, конкретнее к средствам получения высокочистого тетрафторида кремния путем его выделения из газовой смеси.

Уровень техники

Наиболее распространенным в современной промышленности способом выделения тетрафторида кремния (SiF4) из фторсодержащих газовых смесей является абсорбционный способ. Например, известен способ выделения SiF4 из газовой смеси (см. патент №2019504, МПК: С01В 33/10, опубл. 1994.09.15), в котором улавливание газообразного SiF4 осуществляют при температуре 300°С на гранулах фтористого натрия. Известна технологическая схема очистки фторсодержащих газов в производстве суперфосфатов (см. Кузнецов И.Е. и др. Оборудование для санитарной очистки газов. Киев: Техника, 1989 г., стр.94-95), в которой осуществляют процесс абсорбции четырехфтористого кремния водными растворами при температуре 30-40°С. Оба способа позволяют выделить SiF4 из газовых смесей, однако он оказывается связанным другим веществом.

В связи с развитием науки и производства в последнее время возникает все большая необходимость получения высокочистого тетрафторида кремния с целью использования его в качестве исходного сырья для получения кремния «солнечного» качества.

Получение чистого жидкого тетрафторида кремния как товарного продукта возможно способом, изложенным в материалах патента на изобретение №2046095, МПК С01В 33/10, опубл. 1995.10.20, а именно путем разделения предварительно полученной безводной смеси газов фтористого водорода (HF) и тетрафторида кремния. Согласно указанному способу, сперва из газовой смеси методом низкотемпературной конденсации при t=-78°С выделяют HF. Затем конденсируют тетрафторид кремния в специальной емкости, охлаждаемой жидким азотом. Упомянутый способ является наиболее близким по своему назначению к заявляемому и потому выбран за прототип.

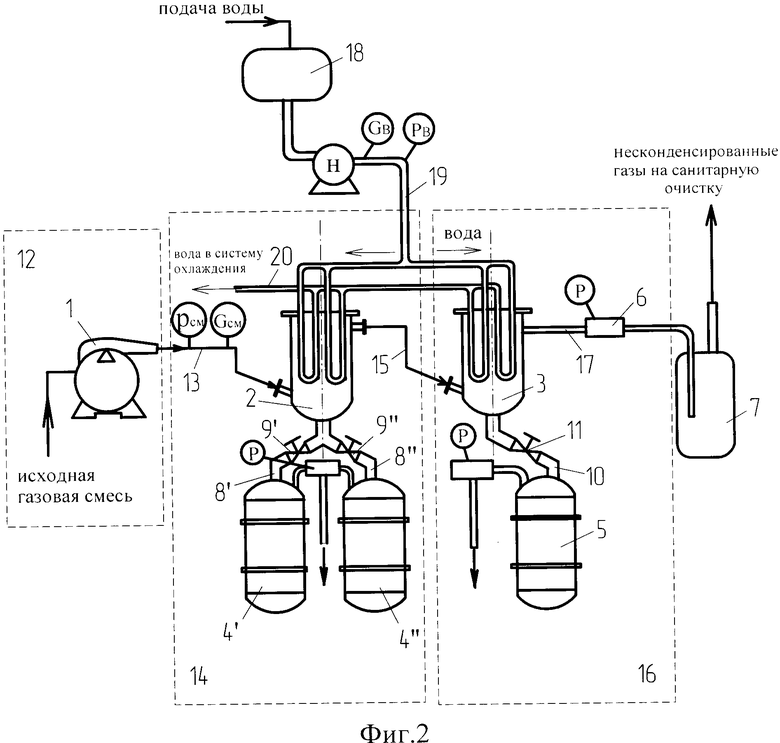

Однако в способе осуществляют разделение простой газовой смеси, включающей всего две составляющие, остальные примеси были удалены на этапах, предшествующих получению упомянутой смеси. Кроме того, используемый для охлаждения жидкий азот имеет температуру около -196°С. При такой температуре и атмосферном давлении SiF4 переходит из газовой фазы сразу в твердую, т.е. кристаллизуется (см. материалы исследований зависимости состояния тетрафторида кремния от величин температуры и давления: О.Руфф и др., журнал «Неорганическая химия» (Z.anorg.Ch.) №196, 1931 г., стр.413-414). При снятии охлаждения емкости температура последней повышается и SiF4 переходит в жидкость, объем которой значительно меньше объема, занимаемого кристаллическим тетрафторидом кремния. Отсюда следует неполное использование полезного объема тарных емкостей для жидкого тетрафторида кремния. Вместе с тем, работа в области низких температур (с жидким азотом) имеет свои сложности.

Известна установка, позволяющая выделять тетрафторид кремния из состава газовых смесей, получаемых в производстве суперфосфатов (см. Кузнецов И.Е. и др. Оборудование для санитарной очистки газов. Киев: Техника, 1989 г., стр.94-95), включающая горизонтальный и вертикальные абсорберы. Однако на данной установке невозможно получить чистый тетрафторид кремния, т.к. он в любом случае оказывается связанным другим веществом.

Наиболее близким к заявляемому изобретению является устройство, предназначенное для разделения смеси безводных газообразных фтороводорода и тетрафторида кремния (см. описание к патенту на изобретение №2046095, МПК С01В 33/10, опубл. 1995.10.20), включающее конденсатор и связанную с ним трубопроводом подачи газообразного SiF4 специальную емкость, охлаждаемую жидким азотом. Устройство позволяет получить чистый SiF4, однако имеет следующий существенный недостаток - необходимость использования емкостей со специальным охлаждением жидким азотом. Хранение и транспортирование SiF4 в указанных емкостях затруднено, а при снятии охлаждения SiF4 переходит из кристаллического состояния в жидкость, объем которой значительно меньше объема твердого SiF4, вследствие чего емкость будет заполнена только на одну треть своего объема. Кроме того, необходимость работы с жидким азотом, использование криогенной техники имеет свои сложности.

Раскрытие изобретения

Задачей заявляемого изобретения является расширение возможностей применения способа, конкретнее для кислородсодержащих смесей, повышение его эффективности и экономичности, в частности, за счет исключения необходимости работы в области низких температур и возможности эффективного использования полезного объема емкостей для выделенного тетрафторида кремния.

Поставленная задача решена за счет того, что в способе выделения тетрафторида кремния из газовой смеси методом конденсации, согласно заявляемому изобретению, в качестве исходной газовой смеси используют кислородсодержащую смесь, полученную путем сжигания кварцевого песка в элементном фторе, которую сжимают, а затем охлаждают до температуры не ниже, чем температура тройной точки тетрафторида кремния, причем сжимают смесь до давления, соответствующего жидкому состоянию тетрафторида кремния при выбранной температуре охлаждения, при этом оборудование для осуществления процессов сжатия, охлаждения и сбора размещают в герметичных боксах.

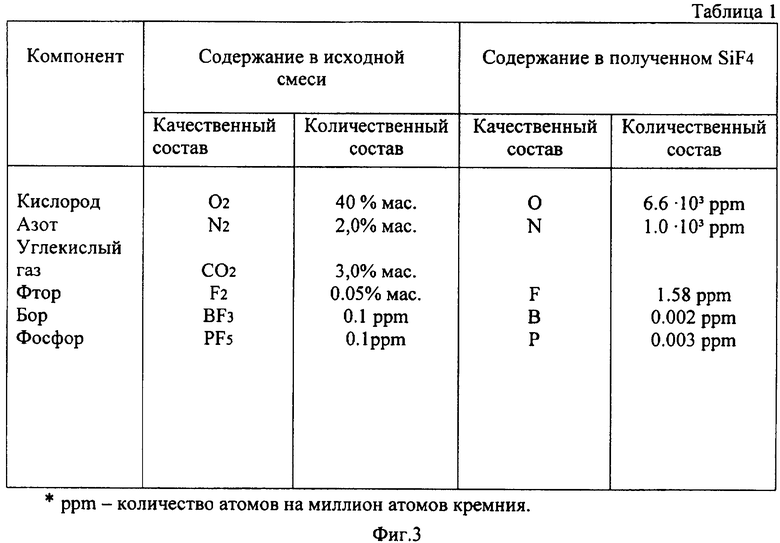

Поставленная задача решена также за счет того, что установка для выделения тетрафторида кремния из газовой смеси, содержащая теплообменник и связанную с ним емкость для тетрафторида кремния, согласно заявляемому изобретению, снабжена мембранным компрессором с профторированной смазочной жидкостью, размещенным на входе теплообменника и связанным с ним газопроводом высокого давления, и вторым теплообменником с емкостью для тетрафторида кремния, вход которого соединен газопроводом высокого давления с выходом первого теплообменника, а выход сообщен через газовый редуктор со средствами сбора и вывода несконденсированных газообразных продуктов, каждая емкость для тетрафторида кремния выполнена в виде, по меньшей мере, одного баллона для сжиженного газа, соединенного с соответствующим теплообменником посредством вентильного соединения и трубопровода для жидкого тетрафторида кремния, при этом упомянутое оборудование размещено в герметичных боксах.

Вышеприведенная совокупность отличительных признаков позволяет получить ряд положительных технических результатов: получить тетрафторид кремния в жидком виде, за счет чего обеспечить полное использование объемов транспортных емкостей, исключить необходимость использования жидкого азота и необходимость работы в области низких температур, и наконец, совместить процесс выделения тетрафторида кремния с его очисткой от сопутствующих примесей, причем степень очистки тетрафторида кремния в результате такого выделения очень высока, что доказывается приведенными ниже примерами.

Одним из существенных отличительных признаков заявляемого способа, позволяющих добиться указанных выше положительных результатов, является использование в качестве исходной газовой смеси, содержащей тетрафторид кремния, продуктов горения природного кварцевого песка в элементном фторе. Газообразная смесь продуктов упомянутого горения включает SiF4 (содержание ≈40 %) и кислород (О2 ≈40 %), что составляет основную долю смеси, а также углекислый газ, фтор, азот, трифторид бора, пентафторид фосфора и другие летучие фториды, образованные в результате горения примесей, содержащихся в кварцевом песке. Тетрафторид кремния (SiF4) и кислород имеют значительную разницу температур конденсации, что позволяет применить для их разделения метод конденсации. Остальные летучие фториды примесей хоть и имеют температуры конденсации, близкие к температуре конденсации тетрафторида кремния, однако их содержание мало, и в силу известного свойства упругости паров они не будут успевать конденсироваться одновременно с ним.

В качестве кислородсодержащей газовой смеси может быть также использована смесь, полученная в результате сжигания кварцита в смеси элементного фтора с кислородом. Процесс ее разделения аналогичен вышеупомянутому.

Таким образом, в отличие от известных решений, например таких как патент №2035397, где чистоты SiF4 добиваются благодаря многостадийной промывке и температурной обработке исходного для получения тетрафторида кремния сырья - кварцевого песка, применению катализаторов и других реагентов и дополнительной очистке SiF4 от оставшихся примесей посредством отстойников или активированного угля, а также от прототипа, где производят выделение тетрафторида кремния из простой смеси, получению которой предшествовала многостадийная очистка сырья, содержащей всего два компонента, заявляемый способ позволяет исключить многостадийную предварительную обработку исходного для получения тетрафторида кремния сырья, а очистку SiF4 от газообразных примесей совместить с процессом его выделения.

Как известно, тройная точка тетрафторида кремния соответствует: t=-90,2°C и Р=1318 мм рт.ст. (справочник Gmelins HandBuch der anorganischen Chemie 8 Auflase Silicium Teil 8 1959 Veriag Chemie, GMBH, Weinheim/Bergstrasse) [1].

Переход тетрафторида кремния из газообразного состояния непосредственно в жидкое может быть осуществлен только при повышенном давлении. При нормальном атмосферном давлении тетрафторид кремния не имеет жидкого состояния и при охлаждении более -140 градусов переходит из газообразного состояния сразу в твердое. Необходимость осуществления процесса выделения SiF4 из газовой смеси при повышенном давлении ведет к повышению опасности производства. Размещение оборудования и проведение операций сжатия, охлаждения и сбора жидкого SiF4 в герметичных боксах позволяет решить названную проблему и обеспечить не только безопасность производства, но и обеспечить дополнительный технический результат, а именно - сохранность такого ценного продукта как высокочистый тетрафторид кремния.

Газовая смесь подается на охлаждение под высоким давлением, и скорость ее перемещения через теплообменники достаточно высока. Чтобы обеспечить наиболее полное (т.е. качественное, эффективное) выделение тетрафторида кремния, процесс охлаждения компримированной газовой смеси целесообразно осуществлять, по меньшей мере, в две ступени. Ожиженный тетрафторид кремния выводится на каждой ступени охлаждения, а несконденсированные газовые примеси отводятся на санитарную очистку только с последней.

Герметичные боксы выполняют предпочтительно из металла. Объем каждого герметичного бокса выбирают (рассчитывают), исходя из условия, что в случае разгерметизации размещенного в нем оборудования и утечки тетрафторида кремния или его газовой смеси в объем бокса избыточное давление упомянутых газов в боксе не превысит 76 мм рт.ст. (0,1 атм.). Конструктивные параметры боксов рассчитывают любыми известными способами.

На случай разгерметизации оборудования предусмотрена возможность поглощения из бокса тетрафторида кремния, например, в сорбционной колонне с гранулами фтористого натрия.

Положительным моментом заявляемого решения является возможность использования для сбора, хранения и транспортирования SiF4 обычных баллонов для сжиженного газа без специального охлаждения. Возможность одновременного подключения к теплообменнику нескольких баллонов обеспечивает непрерывность производственного процесса.

Заявляемая установка обеспечивает возможность осуществления заявляемого способа и возможность получения вышеупомянутых положительных результатов.

Использование в установке мембранного компрессора с профторированной смазочной жидкостью, в котором нагнетающая часть с движущимися элементами отделена от потока газов мембраной, является необходимым условием, позволяющим исключить загрязнение компримируемой газовой смеси и обеспечить высокую чистоту процесса выделения, а значит и высокую чистоту полученного тетрафторида кремния.

Для охлаждения газовой смеси предпочтительно использование рекуперативных теплообменников (рекуператоров), в которых тепло передается через разделяющую стенку. В конкретном случае реализации установки в качестве последних были использованы трубчатые конденсаторы с единой системой водяного охлаждения.

Для охлаждения газовой смеси могут быть использованы такие известные жидкие хладагенты как солевые растворы (рассолы), однако, предпочтительно использование промышленной воды с температурой от +4 до +24°С, процесс регенерации которой прост и давно отлажен. Нижний упомянутый температурный предел обусловлен близостью точки замерзания воды, а верхний - простотой технической реализации.

Для расчетов давления сжатия газовой смеси используют известную логарифмическую зависимость p(t):

где Р - давление в мм рт.ст., а Т - температура газовой смеси в Кельвинах.

В идеале температура охлажденной газовой смеси равна температуре выбранного хладагента, однако в реальных условиях на температуру влияют: объем смеси и время охлаждения, связанное со скоростью перемещения потока через теплообменник, что учитывается при расчетах.

Возможность использования для охлаждения газовой смеси воды, имеющей температуру выше 0°С, т.е. температуру выше известной из литературы критической температуры SiF4, равной -14,15°С при рк=36,66 Атм=27862 мм рт.ст., была подтверждена проведенными заявителем экспериментальными исследованиями, в результате которых было обнаружено, что при сжимании SiF4 выше критических параметров он переходит не в газообразное (как следовало ожидать), а в жидкое состояние. Это аномальное явление, присущее только фторидам, вероятно, происходит из-за высокой поляризации связей в молекуле SiF4 и за счет образования ассоциированных молекул, так называемых кремниевых связей, тождественных образованию водородных связей между молекулами фтороводорода.

На фиг.1 приведены графики критических состояний тетрафторида кремния, разграничивающие, соответственно: верхний - газообразное и жидкое состояние тетрафторида кремния, и нижний - жидкое и кристаллическое состояние. Графики были построены на основании экстраполирования в более широком температурном диапазоне упомянутой выше логарифмической зависимости (1), известной из литературы (см. справочник Gmelins HandBuch der anorganischen Chemie 8 Auflase Silicium Teil 8 1959 Veriag Chemie, GMBH, Weinheim/Bergstrasse), а также на основании проведенных экспериментальных исследований.

Несконденсированные газовые примеси декомпримируют через газовый редуктор и направляют на санитарную очистку.

Санитарная очистка несконденсированных газовых примесей может быть проведена в колонне с твердым поглощающим кислые газы сорбентом или в скруббере с жидким поглощающим раствором.

С целью повышения безопасности производства и исключения человеческого фактора установка полностью автоматизирована.

Баллоны для сжиженного тетрафторида кремния являются универсальными съемными контейнерами для его хранения и перевозки. При этом заявляемая установка предусматривает возможность подключения упомянутых баллонов через газовый редуктор к линии отвода тетрафторида кремния с целью его прямой подачи на стадию дальнейшего использования.

Краткое описание чертежей

Способ и работа установки поясняются чертежами, где на фиг.1 приведены графики критических состояний тетрафторида кремния, показаны области газообразного, жидкого и кристаллического состояния SiF4;

на фиг.2 приведена схема установки для выделения тетрафторида кремния;

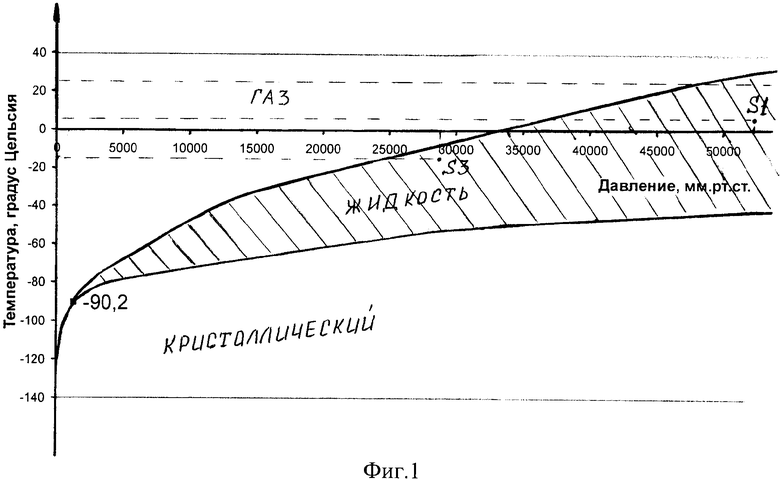

на фиг.3 - таблица, показывающая содержание компонентов в исходной газовой смеси и содержание примесей в выделенном из газовой смеси тетрафториде кремния.

Осуществление изобретения

Предлагаемый способ был апробирован в лабораторных условиях на заявляемой установке. Установка для выделения тетрафторида кремния из газовой смеси содержит (см. фиг.2) мембранный компрессор 1 с профторированной смазочной жидкостью, теплообменники в виде трубчатых конденсаторов 2 и 3, емкости 4 и 5 для сбора жидкого SiF4, газовый редуктор 6 и емкость 7 для сбора несконденсированных газообразных продуктов. Емкости 4 и 5 выполнены в виде баллонов для сжиженного газа. В конкретном случае реализации емкость 4 выполнена в виде двух баллонов 4' и 4", соединенных с конденсатором 2 трубопроводами 8' и 8" для жидкого тетрафторида кремния посредством вентильных соединений 9' и 9" соответственно.

Емкость 5 реализована в виде одного баллона, соединенного с конденсатором 3 трубопроводом 10 для жидкого SiF4 посредством вентильного соединения 11. В конкретных случаях реализации установки число баллонов. подсоединяемых к конденсаторам, может варьироваться в зависимости от производственной необходимости.

Компрессор 1 размещен в герметичном металлическом боксе 12 и соединен газопроводом 13 высокого давления с конденсатором 2. Оборудование первой ступени охлаждения, включающее конденсатор 2 с баллонами 4' и 4", размещено в герметичном металлическом боксе 14, при этом конденсатор 2 связан газопроводом 15 с конденсатором 3. Оборудование второй ступени охлаждения, включающее конденсатор 3 и емкость 5, размещено в герметичном металлическом боксе 16, при этом конденсатор 3 соединен газопроводом 17 с газовым редуктором 6, связанным с емкостью 7 для сбора несконденсированных газообразных продуктов.

Все боксы 12, 14, 16 выполнены из металла. Объем каждого бокса рассчитан известным методом, исходя из толщины используемой стали и условия сохранения герметичности в случае избыточного давления внутри бокса =76 мм рт.ст.

Трубчатые конденсаторы 2 и 3 связаны единой системой водяного охлаждения, включающей сборную емкость 18 охлаждающей воды, связанную трубопроводом с насосом Н, трубопровод 19 подачи воды от насоса Н в конденсаторы 2 и 3, регулирующие вентили трубопроводов подачи, трубопровод 20 отвода воды из конденсаторов в систему охлаждения для регенерации. Технология регенерации воды проста и отработана и может быть осуществлена любым известным способом.

Контроль за давлением и расходом циркулирующего хладагента и разделяемой газовой смеси осуществляется датчиками давления (Рв) и расхода (Gв) воды, размещенными на трубопроводе 19, и датчиками давления (Рсм) и расхода (Gсм) газовой смеси, установленными на трубопроводе 9. Управление работой установки осуществляется дистанционно.

Пример 1.

Осуществляли выделение тетрафторида кремния из газовой смеси, полученной в результате сжигания кварцевого песка в элементном фторе, имеющей следующий состав:

SiF4 - основа;

O2 - 40,0 мас.%;

N2 - 2,0 мас.%;

CO2 - 3,0 мас.%;

F2 - 0,05 мас.%;

BF3 - 0.1 ppm об.;

PF5 - 0.1 ppm об., где ppm - количество атомов на миллион атомов кремния.

В качестве хладагента использовали промышленную воду с температурой +4+5°С.

Давление сжатия рассчитывали по формуле (I):

Если t=+4°С, тогда Т=t+273=4+273=277.

Log7P=10.469-13 52.8/277=5.585, Р=75,585=52465,4 мм рт.ст.

Как видно на фиг.1 (точка S1), рассчитанное давление соответствует области жидкого состояния SiF4. В связи с тем, что осуществляют разделение многокомпонентной смеси, давление, до которого сжимают смесь, должно превышать крайнее (критическое) значение давления при указанной температуре охлаждения, соответствующее верхней кривой графика. Это необходимо для осуществления полного выделения татрафторида кремния из смеси.

Исходную газовую смесь указанного состава сжимают в компрессоре 1 до давления. 52465 мм рт.ст, что фиксируется датчиками Рсм давления газовой смеси.

Компримированную смесь по газопроводу 9 подают в конденсатор 2 первой ступени охлаждения. Охлаждаясь, тетрафторид кремния переходит из газообразного состояния в жидкое - конденсируется на поверхности труб и стекает по ним в нижнюю часть конденсатора 2, откуда выводится по трубопроводу 8' (8") в сборную емкость 4' (4").

Вследствие того, что газовая смесь пропускается через теплообменник под высоким давлением, весь содержащийся в смеси тетрафторид кремния сконденсироваться не успевает. Несконденсированный на первой ступени тетрафторид кремния и газовые примеси по газопроводу 15 подают в конденсатор 3 второй ступени, где оставшийся в газовой смеси тетрафторид кремния, соприкасаясь с поверхностью труб теплообменника, охлаждается, конденсируется и аналогично первой ступени выводится в сборную емкость 5. Кислород имеет более низкую температуру конденсации и остается в газообразном состоянии, а остальные газы: азот (N2), углекислый газ (CO2), фтор (F2), трифторид бора (BF5) и пентафторид фосфора (PF5), имеющие низкое процентное содержание в исходной смеси (см. таблицу, фиг.3), в силу упругости паров не успевают сконденсироваться вместе с SiF4, хотя и имеют близкие с ним температуры конденсации. Несконденсированные на второй ступени упомянутые газообразные продукты по трубопроводу 17 пропускаются через газовый редуктор 6, понижающий давление газовой смеси, и собираются в емкости 7, откуда выводятся на санитарную очистку или для другого использования.

Выделенный из исходной газовой смеси SiF4 был проанализирован на содержание примесей. Было установлено (см. фиг.3), что полученный заявляемым способом на заявляемой установке тетрафторид кремния содержит следующие примеси:

О - 6.6·103 ppm;

N - 1.0·103 ppm;

F - 1.58 ppm;

В - 0.002 ppm;

Р - 0.003 ppm, где ppm - количество атомов на миллион атомов кремния.

Приведенные данные анализа подтверждают, что полученный посредством заявляемого способа и устройства тетрафторид кремния является высокочистым веществом и может быть использован в качестве исходного сырья для получения поликристаллического кремния солнечного качества.

Выделенный жидкий тетрафторид кремния может храниться и транспортироваться в баллонах 4', 4", 5, отсоединяемых вентилями 9', 9" и 11 от трубопроводов 8' 8" и 10 подачи жидкого тетрафторида кремния соответственно. Однако заявляемая установка предусматривает возможность стационарного использования баллонов и возможность включения ее в технологическую линию, например, для получения поликристаллического кремния. В этом случае баллоны 4', 4" и 5 снабжены редукторами Р, служащими выпускными элементами при испарении тетрафторида кремния, и соединены через упомянутые редукторы с магистралью подачи тетрафторида кремния на операцию дальнейшего использования.

Пример 2.

Осуществляли выделение тетрафторида кремния из газовой смеси, полученной в результате сжигания кварцевого песка в смеси кислорода и элементного фтора, имеющей следующий состав: SiF4 -≈48%, кислород ≈47%, азот, аргон, углекислый газ, трифторид бора и пентафторид фосфора - остальное.

Для охлаждения использовали промышленную воду с температурой t=+24°С, давление сжатия рассчитывали следующим образом:

Т=t+273=24+273=297.

Log7Р=10.469-1352.8/297=5.914, тогда Р=75,914=99519,9 мм рт.ст.

На фиг.1 отсутствует точка S2, соответствующая рассчитанному выше состоянию, однако если продлить графики, видно, что рассчитанная величина Р=99519,9 мм рт.ст. также соответствуют области, в которой тетрафторид кремния находится в виде жидкости.

Выделение тетрафторида кремния осуществляют на установке фиг.2, при этом процесс выделения происходит аналогично примеру 1.

Как видно из примера 2, чем выше температура охлаждения газовой смеси, тем выше давление сжатия газовой смеси, причем давление растет гораздо значительнее, чем температура.

Следует отметить, что формула (1) действительна для более широкого диапазона температур, чем интервал (+4+24°С), а именно от t=-20° и выше +24°, что позволяет использовать ее для расчетов при охлаждении газовой смеси с использованием солевых растворов (рассолов), имеющих температуру замерзания ниже, чем вода.

Пример 3. В качестве хладагента использовали солевой раствор, при этом смесь охлаждали до t=-15°С. Давление сжатия рассчитывали по формуле (1):

Т=-15+273=258, Log7 P=10.469-1352.8/258=5.2434

Р=75,2434≈27000 мм рт.ст.

Процесс выделения тетрафторида кремния, осуществляемый на установке фиг.2, протекает аналогично примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ КРЕМНЕФТОРИДА НАТРИЯ | 2006 |

|

RU2331582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ЭЛЕМЕНТНОГО ФТОРА, СПОСОБ ОТДЕЛЕНИЯ КРЕМНИЯ ОТ РАСПЛАВА СОЛЕЙ, ПОЛУЧЕННЫЕ ВЫШЕУКАЗАННЫМ СПОСОБОМ ПОРОШОК КРЕМНИЯ И ЭЛЕМЕНТНЫЙ ФТОР И СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2004 |

|

RU2272785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ, СПОСОБ ОТДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ОТ КИСЛОРОДА И ВЫСОКОЛЕТУЧИХ ФТОРИДОВ ПРИМЕСЕЙ, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ | 2003 |

|

RU2324648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2406694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2046095C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

Изобретение может быть использовано в химической промышленности. Тетрафторид кремния выделяют из состава газовой смеси, в качестве которой используют кислородсодержащую смесь, полученную при сжигании кварцевого песка в элементарном фторе. Смесь охлаждают в двух последовательных теплообменниках до температуры, выше температуры тройной точки тетрафторида кремния, сжимая предварительно смесь до давления, соответствующего жидкому состоянию тетрафторида кремния при выбранной температуре охлаждения. Для обеспечения безопасности процесса все оборудование размещают в герметичных боксах с автоматической системой обслуживания. Предложенное изобретение позволяет получить высокочистый тетрафторид кремния в жидком виде, обеспечить постепенное и полное заполнение тетрафторидом кремния объема емкостей, предназначенных для его хранения и использования. 2 н. и 10 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2046095C1 |

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Госхимиздат, 1961, с.345-362, 734-736 | |||

| US 5151395 А, 29.09.1992 | |||

| Способ переработки цирконового концентрата | 1990 |

|

SU1754659A1 |

| СПОСОБ ПОЛУЧЕНИЯ, ХРАНЕНИЯ И РАСХОДОВАНИЯ ГАЗООБРАЗНОГО КИСЛОРОДА И КИСЛОРОДНЫЙ АППАРАТ ОТКРЫТОГО ТИПА (ЕГО ВАРИАНТЫ) | 2003 |

|

RU2241899C1 |

| РЫСС И.Г | |||

| Химия фтора и его неорганических соединений | |||

| - М.: ГХИ, 1956, с.295 | |||

| АРТОБОЛЕВСКИЙ И.И | |||

| Политехнический словарь | |||

| - М.: | |||

Авторы

Даты

2009-03-10—Публикация

2006-05-12—Подача