Изобретение относится к устройствам для сварки трением длинномерных деталей, в частности железнодорожных рельсов, труб, стержней и других удлиненных деталей с помощью установленной между концами деталей подвижной промежуточной вставки, обеспечивающей нагрев контактных поверхностей за счет трения. Сварка трением производится как для соединения двух целых деталей, так и их частей для получения целой детали.

Известно устройство для сварки труб и других деталей, в котором промежуточную вставку выполняют в форме клина, а торцы соединяемых деталей выполняют со скосами. Промежуточная вставка устанавливается внутри зубчатого колеса, которое сообщает ей вращение от электродвигателя через зубчатую передачу. При достижении температуры нагрева, необходимой для сварки, осуществляют осевое движение деталей навстречу друг другу. (DOS №2329080, кл. В23K 20/12, 1974 г.) Форма клина промежуточной вставки обеспечивает самоцентрирование деталей. Недостаток устройства заключается в его сложности, из-за наличия зубчатой передачи устройство имеет большие габаритные размеры, высокую металлоемкость.

Известно устройство для сварки трением деталей через промежуточную вращающуюся вставку, вращение которой сообщается ротором асинхронного электродвигателя. На статоре электродвигателя установлены зажимные элементы для крепления деталей. Для создания осевого усилия один из зажимных элементов связан с цилиндром, а второй - со штоком гидравлической системы (SU №616093, кл. В23K 19/02, 1976 г.). С помощью такого устройства можно сваривать детали круглого сечения, такие как трубы, стержни; однако устройство не предназначено для сварки деталей более сложной формы, таких как железнодорожные рельсы.

Наиболее близким является устройство для сварки трением железнодорожных рельсов, описанное в патенте GB №2322586, кл. В23K 20/12, 1998 г.). Устройство содержит раму-станину, на которой смонтированы связанные друг с другом через стержни два зажимных элемента с возможностью движения в направлении, параллельном продольной оси рельсов для соединения их концов, и в поперечном направлении для зажима рельсов с помощью гидравлической системы. Устройство снабжено захватом для промежуточной вставки, который одним концом связан с механизмом осциллирующего движения, установленным на зажимном элементе, а другим концом захват установлен на станине через направляющие и упругую систему.

Недостаток устройства заключается в том, что при сварке с помощью этого устройства имеется большой риск появления пористости или трещин в сварном шве, т.е. нарушение сплошности сварного шва, что отрицательно сказывается на его прочностных характеристиках.

Технической задачей является создание устройства, обеспечивающего получение качественного сварного шва.

Техническое решение задачи заключается в том, что в устройстве для сварки трением длинномерных деталей, содержащем станину с опорными элементами для установки деталей, на которой смонтирован с возможностью продольных вдоль оси деталей встречных перемещений механизм зажима деталей, и механизм захвата промежуточной вставки и сообщения ей движений относительно деталей, механизм зажима деталей выполнен в виде двух пар губок, установленных с возможностью поперечных навстречу друг другу перемещений и у которых поверхности, контактирующие с деталями, выполнены фасонными с профилем поперечного сечения, образующим в паре ложемент для деталей, а на поверхностях губок, смежных к фасонным, выполнено сообщающееся с ложементом углубление по контуру, эквидистантному контуру профиля фасонной поверхности губок, при этом губки установлены так, чтобы смежные поверхности с углублением были расположены против друг друга для образования камеры при их продольном встречном перемещении.

Устройство поясняется следующими фигурами:

на фиг.1 показан вид устройства спереди;

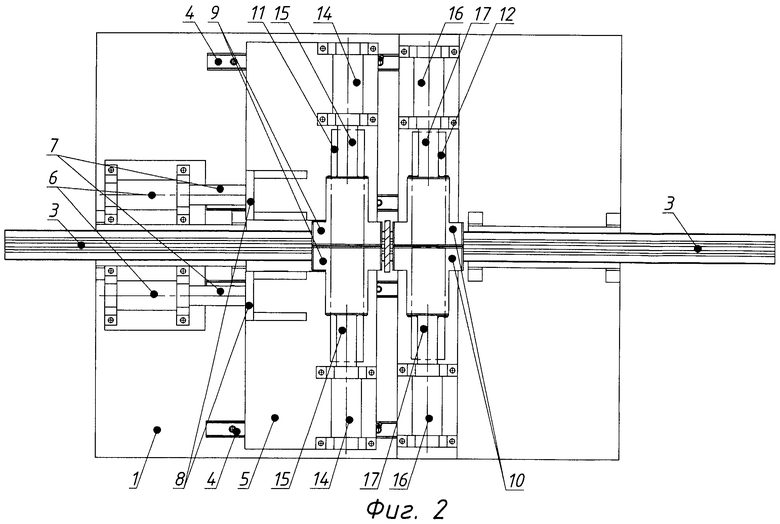

на фиг.2 показан вид устройства сверху без механизма захвата промежуточной вставки;

на фиг.3 показан поперечный относительно продольной оси деталей разрез одной пары губок механизма зажима деталей, в ложементе которых размещена свариваемая деталь;

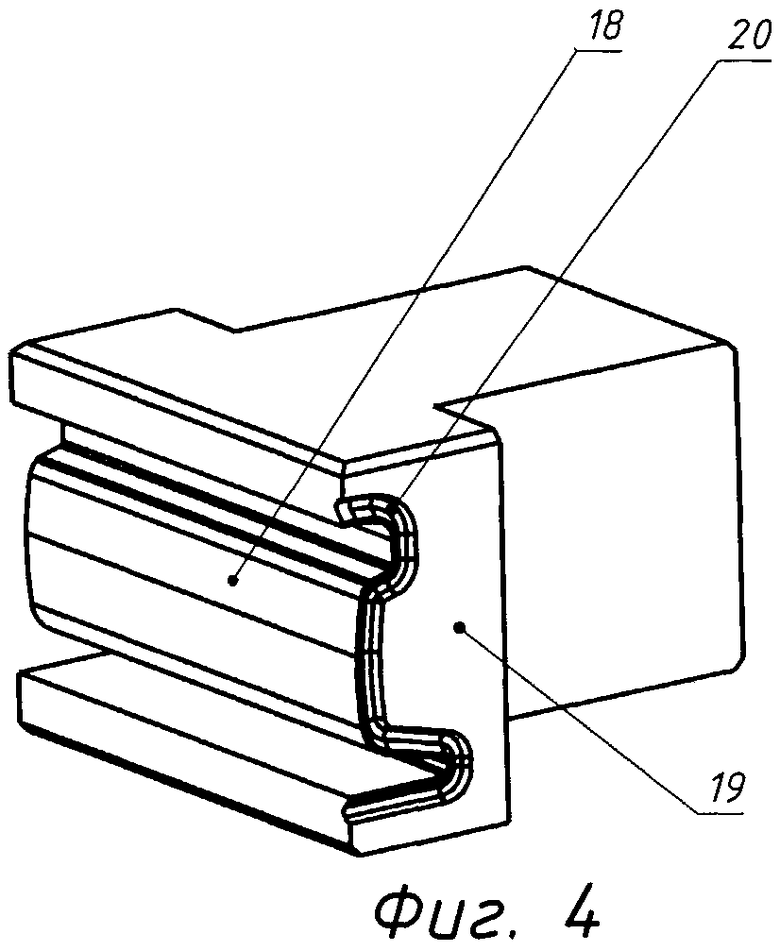

на фиг.4 показан общий вид одной из губок механизма зажима детали;

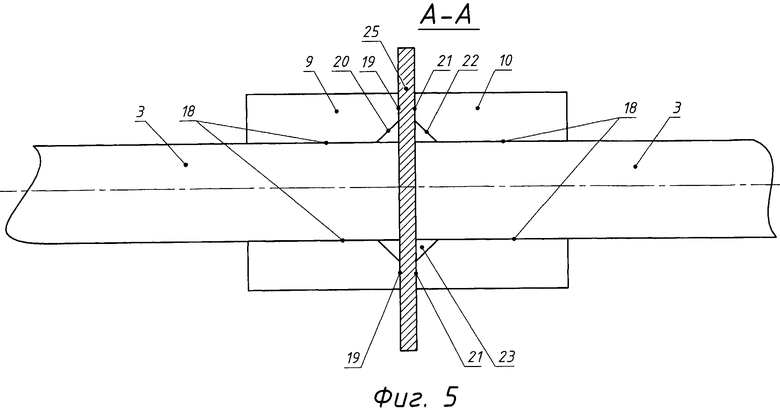

на фиг.5 показан разрез по А-А фиг.3 двух губок с углублениями на смежных поверхностях, образующими камеру для заполнения пластифицированным материалом промежуточной вставки.

Существенным отличием устройства для сварки трением длинномерных деталей является то, что при сближении губок в продольном вдоль продольной оси деталей и поперечном направлениях по периметру сварочного шва образуется замкнутая камера, которая на конечном этапе сварки заполняется пластифицированным материалом промежуточной вставки, создавая эффект избыточного давления, придающего сварочному шву повышенную прочность.

Устройство для сварки трением длинномерных деталей содержит станину 1, на которой установлены опорные элементы 2 в виде блока роликов, по которым перемещаются свариваемые детали 3, например железнодорожные рельсы. На станине закреплены направляющие 4, на которых установлен с возможностью перемещений в продольном направлении относительно продольной оси деталей стол 5. Перемещение стола осуществляется с помощью гидросистемы, в которой гидроцилиндры 6 закреплены на станине, а штоки 7 жестко связаны со столом 5 через промежуточные детали 8. Устройство содержит механизм зажима деталей, который состоит из двух пар зажимных губок 9-9 и 10-10. Одна пара губок 9-9 установлена на направляющих 11, закрепленных на столе 5 в поперечном относительно продольной оси деталей направлении для обеспечения поперечных перемещений губок. Вторая пара губок 10-10 также установлена на поперечных направляющих 12, которые смонтированы на опорной детали 13, жестко закрепленной на станине 1. Поперечное перемещение губок 9 осуществляется с помощью гидросистемы, в которой гидроцилиндр 14 жестко связан со столом 5, а шток 15 - с губками 9. Поперечное перемещение губок 10 осуществляется с помощью гидросистемы, в которой гидроцилиндр 16 жестко связан с опорной деталью 13, а шток 17 - с губками 10.

Поверхности 18 каждой губки, которые контактируют с деталями 3, выполнены фасонными таким образом, чтобы профиль поперечного сечения губки в паре с другой парной ей губкой 9-9 и 10-10 соответствовал профилю деталей, образуя для них ложемент. На каждой из поверхностей 19 губок одной пары 9-9, которые являются смежными к фасонным поверхностям этой пары губок, выполнено углубление 20, контур которого является эквидистантным контуру профиля фасонной поверхности губок. Соответственно, на каждой из поверхностей 21 губок второй пары 10-10, смежной к фасонной поверхности 18 губок второй пары, также выполнено аналогичное углубление 22. Губки установлены так, чтобы смежные поверхности 19 одной пары губок находились напротив смежных поверхностей 21 второй пары губок. При сближении губок в направлении вдоль продольной оси деталей углубления 20 и 22 на противолежащих смежных поверхностях 19 и 21 образуют камеру 23. Углубления 20 и 22 выполнены сообщающимися с ложементом для возможности выхода в камеру материала промежуточной вставки при ее сдавливании концами деталей. На станине 1 жестко установлен механизм захвата 24 промежуточной вставки 25. Механизм захвата соединен с блоком перемещений 26, сообщающим промежуточной вставке движения, характер которых зависит от вида сварки: линейные, орбитальные, круговые и др., а также перемещения промежуточной вставки в продольном направлении относительно продольной оси деталей.

Работа устройства показана на примере сварки двух частей железнодорожных рельсов.

В механизм захвата 24 блока перемещений 26 устанавливают промежуточную вставку 25. С помощью блока перемещений 26 механизм захвата зажимает промежуточную вставку 25 и вводит ее в рабочую зону устройства. На блоки роликов 2 устанавливают рельсы 3, которые располагают с двух сторон от промежуточной вставки. Пары губок 9-9 посредством штока 15 гидроцилиндра 14 перемещают в поперечном направлении навстречу друг другу по направляющим 11, а пары губок 10-10 аналогичным образом перемещают посредством штока 17 гидроцилиндра 16 по направляющим 12, и когда концы рельсов окажутся в ложементе, образованном фасонными поверхностями 18 губок, губки жестко фиксируют их, при этом промежуточная вставка 25 будет находиться между концами рельсов. При помощи блока перемещений 26 промежуточной вставке задают возвратно-поступательные движения высокой частоты и амплитудой 3 мм. Одну рельсу (или деталь рельсы) плавно вводят в контакт с промежуточной вставкой посредством стола 5, перемещаемого в продольном направлении штоком 7 гидроцилиндра 6 навстречу со вторым рельсом. За счет трения промежуточной вставки о поверхности концов свариваемых рельсов происходит выделение тепла и последующая пластификация материала рельсов. После некоторой выдержки производят резкое сближение рельсов с промежуточной вставкой, при этом губки сближаются и образуют камеру 23 по периметру сварного шва, и так как камера 23 сообщается с ложементом, пластифицированный материал вставки, сдавливаемый концами рельсов, заполняет камеру высокого давления, создавая эффект избыточного давления, которое, воздействуя на шов, придает ему повышенную прочность.

Затем производят обрубку облоя и расфиксирование губок.

Таким образом, устройство для сварки длинномерных деталей, например железнодорожных рельсов, к которым предъявляются высокие требования по прочности сварного соединения, благодаря созданию камеры высокого давления, позволяет получать высокопрочные сварные швы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок @ -образного профиля | 1986 |

|

SU1400839A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Машина для ориентированной сварки трением длинномерных изделий из 3-х деталей | 1987 |

|

SU1418018A1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| АППАРАТУРА ДЛЯ ЗАЗЕМЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОНТАКТНЫХ РЕЛЬСОВ | 2002 |

|

RU2289874C2 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЁВЕН | 2003 |

|

RU2239551C1 |

| КОМПЛЕКТ ДЛЯ РЕПОЗИЦИИ И НАРУЖНОЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2015 |

|

RU2606269C2 |

| ЗАЖИМ ДЛЯ РАЗМЕЩЕНИЯ ОДНОГО ЭЛЕМЕНТА НА ДРУГОМ ДЛЯ ПОДВОДНОЙ УКЛАДКИ ПО МЕНЬШЕЙ МЕРЕ ДВУХ ПРОТЯЖЕННЫХ ЭЛЕМЕНТОВ С РАЗМЕЩЕНИЕМ ОДНОГО ЭЛЕМЕНТА НА ДРУГОМ | 2012 |

|

RU2578014C2 |

| ФИКСАТОР АППАРАТА ВНЕШНЕЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2024 |

|

RU2837971C1 |

Изобретение может быть использовано для сварки трением с помощью промежуточной вставки длинномерных деталей, в частности железнодорожных рельсов, труб, стержней. На станине с опорными элементами для установки деталей смонтирован механизм захвата промежуточной вставки и сообщения ей движений относительно деталей и механизм зажима деталей в виде двух пар губок. Поверхности губок, контактирующие с деталями, выполнены фасонными с профилем поперечного сечения, образующим в паре ложемент для деталей. На поверхностях губок, смежных к фасонным, выполнено сообщающееся с ложементом углубление по контуру, эквидистантному контуру профиля фасонной поверхности губок. Углубления при сближении губок образуют камеру высокого давления, которая при сварке заполняется пластифицированным материалом промежуточной вставки, создавая эффект избыточного давления, дополнительно воздействующего на шов, придавая ему повышенную прочность. 5 ил.

Устройство для сварки трением длинномерных деталей, содержащее станину с опорными элементами для установки деталей, на которой смонтирован с возможностью продольных вдоль оси деталей перемещений механизм зажима деталей, и механизм захвата промежуточной вставки и сообщения ей движений относительно деталей, отличающееся тем, что механизм зажима деталей выполнен в виде двух пар губок, установленных с возможностью поперечных навстречу друг другу перемещений, причем поверхности, контактирующие с деталями, выполнены фасонными с профилем поперечного сечения, образующим в паре ложемент для деталей, а на поверхностях губок, смежных к фасонным, выполнено сообщающееся с ложементом углубление по контуру, эквидистантному контуру профиля фасонной поверхности губок, при этом губки установлены так, чтобы смежные поверхности с углублением были расположены друг против друга для образования камеры при их продольном встречном перемещении.

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАНА ИЗ ПЛАСТОВ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2322586C2 |

| Машина для инерционной сварки трением | 1981 |

|

SU986682A1 |

| Устройство для сварки трением деталей через промежуточную вращающуюся вставку | 1976 |

|

SU616093A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СОЕДИНЕНИЯ ТОРЦОВ ДЕТАЛЕЙ | 2004 |

|

RU2274529C2 |

Авторы

Даты

2013-02-27—Публикация

2011-04-28—Подача