Настоящее изобретение касается стыковочной машины, для стыковки друг с другом полос из резинового материала со встроенными кордными нитями, где стыковочная машина содержит устройство подачи, имеющее выходную сторону, для подачи полос в направлении подачи, устройство перемещения, расположенное на одной линии с устройством подачи и имеющее входную сторону, ориентированную на выходную сторону устройства подачи, причем устройство перемещения приспособлено для перемещения полос, и блок стыковки для стыковки полос друг с другом по линии стыковки, и эта линия стыковки пересекает устройство перемещения под углом α.

В большинстве этих стыковочных машин присутствуют только средства перемещения, которые расположены одно за другим, и это означает, что средства перемещения расположены на одной линии друг с другом. Полосы из резинового материала со встроенными кордными нитями, далее называемые полосами, обычно подают посредством устройства подачи. Затем полосы поступают от режущей системы одна за другой, где под углом α резания полосы отрезают от непрерывного рулона резинового материала, имеющего укрепляющие кордные нити в продольном направлении. В результате полосы в общем имеют форму параллелограмма, имеющего треугольный направляющий кончик и треугольный замыкающий кончик. Отдельные полосы перемещают одну за другой с помощью устройства подачи к столу для стыковки для соединения их там в одну непрерывную полосу.

Действие такой известной стыковочной машины происходит следующим образом. Полосу передают посредством одновременного запуска устройства подачи и выпускного устройства. Выпускное устройство останавливается в тот момент, когда замыкающая сторона отдельной полосы, последней подсоединенной к непрерывной полосе, располагается на столе для стыковки на уровне линии стыковки. В этот момент устройство подачи подает новую полосу и останавливается в тот момент, когда направляющая сторона подаваемой полосы из резинового материала располагается на линии стыковки напротив замыкающей стороны отдельной полосы, последней присоединенной к непрерывной полосе. После этого полосы соединяют друг с другом с помощью блока стыковки, и процесс повторяется.

Блок стыковки обычно устанавливают над столом для стыковки под углом, равным уже упомянутому углу расположения кордных нитей, являющимся углом, под которым расположены в резиновом материале встроенные кордные нити.

В практической конструкции предпочитают стол для стыковки, на котором стыкуют полосы друг с другом. Иногда предпочитают продлевать выпускное устройство до устройства подачи, таким образом рассматривая вопрос не о столе для стыковки, а самое большее о положении стыковки.

В таких известных стыковочных машинах имеется известный недостаток, заключающийся в том, что направляющий кончик поступающей полосы резинового материала скользит по столу для стыковки или по неподвижному устройству подачи, которое в этот момент является неподвижным, чтобы удерживать заднюю часть резинового материала на линии стыковки. В частности, при узких и/или мягких полосах, в особенности, когда угол резания очень маленький и поэтому кончик является сильно заостренным, скольжение приводит к очень плохой точности расположения, в результате чего стыковка полос является невоспроизводимой и имеет место недостаточная точность. Кроме того, скольжение приводит к деформации направляющего и замыкающего кончиков, в особенности с углом резания, который составляет менее 30 градусов.

Другим важным недостатком устройств, описанных выше и используемых вплоть до настоящего времени, является то, что полный цикл стыковки и, таким образом, производство таких стыковочных машин по большей части определяется временем перемещения, необходимым для перемещения полосы от устройства подачи к линии стыковки. Время перемещения определяется расстоянием перемещения от устройства подачи до линии стыковки и скоростью перемещения. Скорость перемещения сообщается используемыми средствами перемещения. Расстояние перемещения определяется максимальной длиной полос, подлежащих обработке. Изменяя угол расположения кордных нитей и ширину полос, можно значительно изменять длину кордных нитей.

Целью изобретения является усовершенствование этого устройства.

С этой целью стыковочная машина вышеупомянутого типа отличается тем, что устройство перемещения содержит, по меньшей мере, два средства перемещения, которые по существу параллельны друг другу.

Благодаря параллельным устройствам перемещения создано условие, в результате которого полосы можно перемещать без значительной деформации полос. Кроме того, это создает условие для значительного сокращения продолжительности цикла. В результате этого имеется возможность именно разделить функции и, например, создать области перемещения с различными скоростями.

Полосы резинового материала со встроенными кордными нитями, подлежащие соединению вместе, в общем являются полосами из невулканизированного резинового материала, с внутренними кордными нитями, являющимися по существу параллельными друг другу. Упомянутые кордные нити ориентированы под углом к центральной линии полос. В полосах кордные нити обычно проходят по существу параллельно. Поскольку резина невулканизирована, она обычно является вязкой и легкодеформируемой.

Полосы главным образом используют в качестве слоев каркаса при производстве шин, типа шин для легковых и грузовых автомобилей. С этой целью их режут под углом обычно 17-75 градусов. Для использования в шинах кордные нити обычно делают из стали, искусственного волокна или синтетического материала типа нейлона, полиэфира или волокон, например, из twaron® или kevlar®(кевлара). Устройство согласно изобретению является особенно подходящим для полос, укрепленных стальными кордными нитями.

Соединение, которого касается изобретение, также называют стыковым соединением (тупоугольным или соединением встык). Здесь полосы из по существу вязкого невулканизированного резинового материала сжимают друг с другом и, например, над стыком перемещают небольшое колесо так, чтобы полосы смогли образовать одно целое. Концы полос кладут напротив друг друга способом соединения встык, также без наложения. Специалистам хорошо известны такой и другие удобные способы стыковки.

По меньшей мере, два средства перемещения, которые по существу являются параллельными друг другу, почти прилегают сбоку друг к другу. В результате можно перемещать, как правило, мягкие и вязкие полосы без деформации. Предпочтительно, по меньшей мере, два средства перемещения расположены рядом и фактически примыкают друг к другу. Таким образом, когда используют, например, конвейерные ленты, полосы могут полностью поддерживаться на протяжении всей их поверхности.

Каждые два средства перемещения, которые параллельны друг другу, предпочтительно приспособлены для перемещения полос во взаимодействии друг с другом. В результате параллельные средства перемещения могут действовать по очереди, а могут одновременно. В результате этого, полоса может перемещаться, в то время как полоса располагается готовой и, например, соединяется с полосой, которая находится перед ней. В результате продолжительность цикла может быть сокращена и предотвращена деформация полос. К тому же каждое средство перемещения предпочтительно обеспечено своим собственным отдельным приводным средством.

Для получения хорошо координированных средств перемещения, средства приводов предпочтительно связывают друг с другом с помощью средства управления. Средство управления предпочтительно представляет собой компьютерное средство, снабженное средством для приведения в действие средств приводов в зависимости от заданного положения полос. С этой целью стыковочная машина снабжена датчиками, предпочтительно оптическими датчиками, для обнаружения положения полос и сообщения средству программного обеспечения этих положений, где это средство программного обеспечения загружено в компьютерное средство. Средство программного обеспечения соответственно управляет средствами приведения средств перемещения и приводит в действие стыковочную машину. После стыковки средство программного обеспечения управляет дальнейшим перемещением полос.

Оптимальное устройство получают при использовании по меньшей мере четырех средств перемещения. Это создает возможность поддерживать дистанцию между полосами во время перемещения как можно меньше, и все же в значительной степени избегать деформации полос. Для дополнительной оптимизации стыковочной машины, стыковочная машина содержит, по меньшей мере, четыре средства перемещения, два из которых имеют по меньшей мере неравную длину.

Для обеспечения равномерного перемещения одной конвейерной ленты относительно следующей, первое средство перемещения предпочтительно проходит от выходной стороны устройства подачи до первого положения перед линией стыковки стыковочной машины, а второе средство перемещения проходит по существу параллельно первому средству перемещения от выходной стороны устройства подачи до второго положения между линией стыковки и первым положением. Когда дополнительно третье и четвертое средства перемещения проходят по одной линии с первым и вторым средствами перемещения и следуют друг за другом и параллельно друг другу, от первого и второго положения, соответственно, за линию стыковки, создаются условия для гарантирования максимального времени прохождения и минимальной деформации полос.

Средства перемещения устройства перемещения и средства перемещения устройства подачи могут быть расположены на одной линии относительно друг друга и являться смежными друг с другом в направлении перемещения в расположенных на расстояниях местоположениях.

Простой вариант осуществления изобретения получают, когда средства перемещения содержат конвейерные ленты. Конвейерные ленты поддерживают полосы и предотвращают деформацию. Кроме того, положение полос на конвейерных лентах можно легко зафиксировать с помощью следующих мер, которые легко осуществить.

Средства перемещения, например, могут содержать средства изменения захвата. При таком подходе воздействие средств перемещения на полосы может изменяться так, что из двух параллельных средств перемещения, например, одно не действует зацепляющим образом на часть полосы, расположенную на нем, а другое действительно действует зацепляющим образом на часть полосы, расположенную рядом или позади него. В результате, при взаимодействии с параллельными средствами перемещения, можно выполнить легкое и быстрое перемещение с небольшой деформацией или повреждением полос. Помимо этого можно работать с большими ускорениями и замедлениями. Первое средство перемещения предпочтительно содержит средство усиления захвата перед линией стыковки, а второе средство перемещения, параллельное первому средству перемещения, содержит средство усиления захвата за линией стыковки. Дополнительно выгодно, когда первое средство перемещения содержит средство ослабления захвата после линии стыковки, а второе средство перемещения содержит средство ослабления захвата перед линией стыковки.

Когда упомянутые средства изменения захвата можно по выбору включать, например, конструируя их в виде электромагнитов или средств либо для понижения, либо для повышения давления воздуха, становится возможным почти полное управление полосами для перемещения, тогда как деформация или повреждение минимизированы. Кроме этого средства изменения захвата можно по выбору приспосабливать к типу действия, в частности к отведению или перемещению под действием силы тяготения, можно включать/активизировать по выбору в зависимости от местоположения.

Повышение давления воздуха под полосами приводит к воздушной подушке, понижение давления воздуха под полосами приводит к устойчивому прикреплению полос посредством всасывания.

Также посредством подсоединения средств изменения захвата к средству управления, снабжения средства программного обеспечения средством для включения и отключения средств изменения захвата на основании данных относительно положения полос возможен простой процесс управления.

Изобретение дополнительно касается стыковочной машины типа, упомянутого в преамбуле формулы изобретения, с устройством подачи, содержащим, по меньшей мере, два средства перемещения, которые по существу параллельны друг другу, при этом средства перемещения содержат конвейерные ленты, имеющие средства изменения трения.

Изобретение также касается способа стыковки друг с другом полос из резинового материала со встроенными кордными нитями, использующий стыковочную машину, описанную выше.

Изобретение далее объясняется на основе взятых в качестве примеров вариантов его осуществления со ссылками на сопроводительные чертежи, на которых:

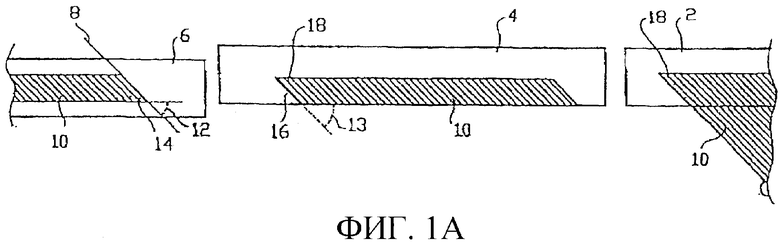

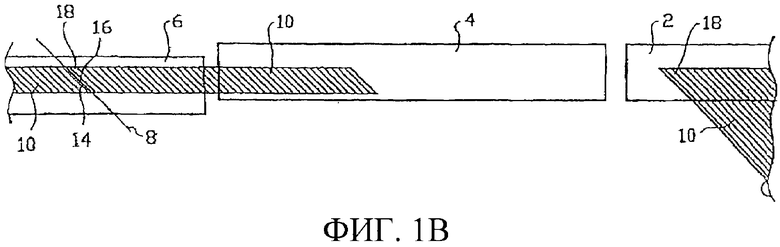

фиг.1А и 1В изображают устройство согласно предшествующему уровню техники; фиг.2 изображает пример деформаций полос; фиг.3 изображает первый вариант осуществления устройства согласно изобретению;

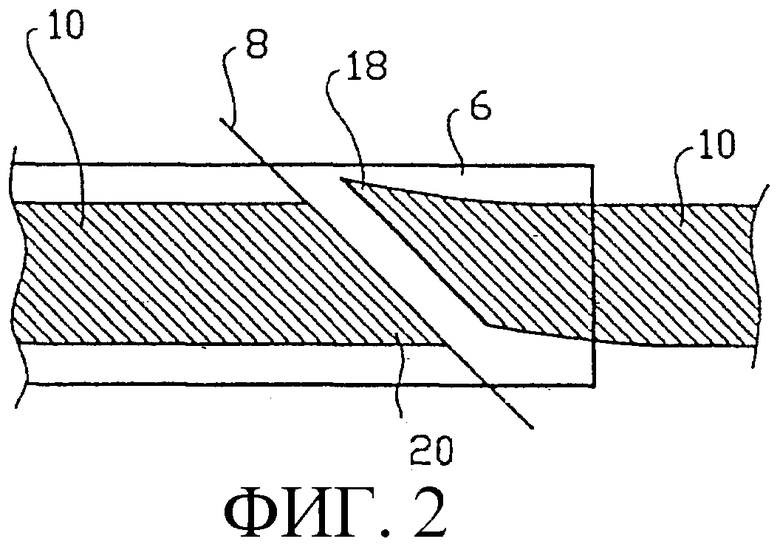

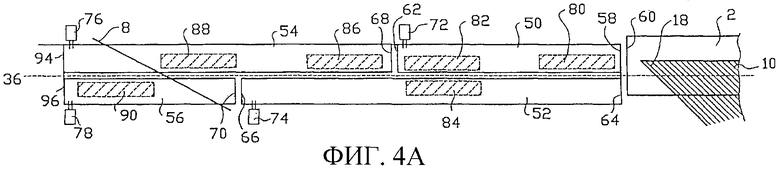

фиг.4А-4С изображают вариант осуществления изобретения, имеющий несколько параллельных средств перемещения.

Фиг.1А изображает стыковочную машину согласно предшествующему уровню техники. Такая стыковочная машина содержит устройство 2 подачи, устройство 4 перемещения, выпускное устройство 6 и блок стыковки (не показан, показана только линия 8 стыковки). Блок стыковки приспособлен для стыковки полос 10 друг с другом по линии 8 стыковки под углом 12, равным углу 13 кордных нитей. Возможно, что стол для стыковки может быть расположен между устройством 4 перемещения и выпускным устройством 6. Устройство подачи, устройство перемещения и выпускное устройство часто состоят из конвейерных лент. Действие такой известной стыковочной машины является следующим.

Полосы 10 подают одну за другой от режущего устройства (не показан) посредством устройства 2 подачи на устройство 4 перемещения, и от устройства 4 перемещения на выпускное устройство 6, чтобы присоединить там переднюю или направляющую сторону 16 к замыкающей или задней стороне 14 выходящей полосы в непрерывно следующую полосу с помощью блока стыковки.

Здесь всю полосу 10 пропускают на одну длину полосы посредством одновременного запуска устройства 2 подачи, устройства 4 перемещения и выпускного устройства 6, и остановки выпускного устройства 6 в момент, когда замыкающая сторона 14 непрерывной полосы 10 располагается на уровне линии 8 стыковки. Устройство 2 подачи и устройство 4 перемещения в этот момент подают новую полосу, как показано на фиг.1А, и останавливаются в момент, когда направляющая сторона 16 подаваемой полосы располагается на линии 8 стыковки напротив замыкающей стороны 14 непрерывной полосы. Эта ситуация изображена на фиг.1В. После этого полосы стыкуют вместе с помощью блока стыковки, и цикл повторяется.

В практическом варианте осуществления изобретения часто выбирают такой стол для стыковки, на котором полосы 10 состыковывают вместе, или объединенное выпускное устройство 6 и устройство 4 перемещения выбирают так, чтобы не возникало никаких вопросов относительно стола для стыковки, но самое большее возникали лишь вопросы о положении для стыковки. В устройстве фиг.1А и 1В положение, где происходит стыковка (показана только линия 8 стыковки), находится на выпускном устройстве 6.

В таких устройствах известный недостаток состоит в том, что направляющий кончик 18 поступающей полосы скользит по столу для стыковки или по неподвижному выпускному устройству 6, которое в этот момент является неподвижным, чтобы удерживать замыкающую сторону 14 непрерывной полосы на линии стыковки. В частности, при узких и/или мягких полосах или полосах, имеющих остроугольную кончик, их скольжение приводит к плохой точности расположения, в результате которой стыковка вместе полос 10 является невоспроизводимой и имеет место недостаточная точность. Кроме того, направляющий кончик 18 может деформироваться из-за скольжения, в результате чего точность и воспроизводимость стыковки дополнительно снижается.

На фиг.2 ясно показана деформация кончиков 18, 20 полос 10. Полосы 10 в общем имеют треугольный направляющий кончик 18 и треугольный замыкающий кончик 20, и в частности, при маленьких углах расположения кордных нитей может встречаться остроугольный кончик, который во время скольжения нежелательно направляется вверх, когда устройство перемещения содержит конвейерную ленту. Фиг.2 изображает ситуацию во время перемещения полосы 10 к стыковочной машине или после того, как материал протянули над неподвижным выпускным устройством 6 или столом для стыковки. Трение между полосой 10 и столом для стыковки или конвейерной лентой приводит к деформации или скручиванию замыкающего кончика 20. Длина кордных нитей в конце концов всегда остается одинаковой. Угол может измениться, а в результате этого и форма кончика.

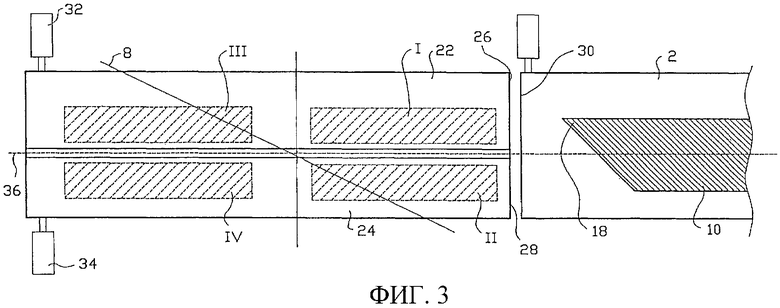

На фиг.3 показана стыковочная машина в соответствии с изобретением. На устройстве 2 подачи присутствует полоса 10. На одной линии с устройством 2 подачи расположены два параллельных средства 22 и 24 перемещения, предпочтительно конвейерные ленты. Средства 22, 24 перемещения параллельны друг другу и расположены рядом, входная сторона 26, 28 обоих средств 22, 24 перемещения направлена к выходной стороне 30 устройства 2 подачи. Средства 22, 24 перемещения находятся на одной линии с устройством подачи. Средства 22, 24 перемещения размещены для перемещения полосы 10 во взаимосвязи друг с другом. Оба средства перемещения расположены так, чтобы они могли поддерживать полосы вместе. Оба параллельные средства 22, 24 перемещения оборудованы независимыми приводными средствами 32, 34, которые связаны друг с другом с помощью блока управления (непоказан). В предпочтительном варианте осуществления изобретения средства перемещения обеспечены средствами (I, II, III, IV) изменения захвата, в частности, средствами для усиления захвата и средствами для ослабления захвата. Упомянутые средства выполнены с возможностью их включения и могут, например, состоять из магнитов или вакуумных средств. В результате полоса 10 может засасываться на конвейерную ленту или перемещаться на воздушной подушке (системе воздушной подушки) так, чтобы полоса совсем не касалась конвейерной ленты. Выбирая захват, который можно включать, можно включать или отключать степень захвата, на которую способно средство перемещения, или трение между конвейерной лентой, в любой точке производственного цикла. Захват может быть регулируемым. Средства I или IV изменения захвата предпочтительно являются средствами усиления захвата, средства II и III изменения захвата предпочтительно являются средствами ослабления захвата.

Оптимальная работа стыковочной машины, показанной на фиг.3, является следующей. Полосу 10 подают с помощью устройства 2 подачи. Пунктирной линией обозначена центральная линия 36 полосы. С обеих сторон от центральной линии 36 расположены средства 22, 24 перемещения, первое средство 22 перемещения расположено со стороны остроугольного, направляющего кончика полосы, второе средство 24 перемещения расположено рядом с первым средством 22 перемещения и параллельно ему. Усиливая захват в области I, на первом средстве 22 перемещения, перед линией 8 стыковки, и ослабляя захват в области II, на втором средстве 24 перемещения, также перед линией 8 стыковки, позволяя первому средству 22 перемещения на уровне остроугольного кончика 18 полосы 10 перемещаться с такой же скоростью, как устройство 2 подачи, и, не приводя в действие второе средство 24 перемещения, следующее за ним, обеспечивают фиксацию полосы 10 с остроугольным кончиком 18, и во время перемещения упомянутый кончик 18 не деформируется. Это также предотвращает деформацию в области IV остроугольного кончика полосы, ожидающей за линией стыковки, потому что под этой точкой средство перемещения не включено. Деформация дополнительно уменьшается, когда в области III на первом средстве 22 перемещения за линией 8 стыковки захват или трение уменьшается. После того, как полосы 10 состыкованы вместе, они перемещаются дальше. Это предпочтительно происходит следующим образом. Захват в области IV на втором средстве 24 перемещения за линией 8 стыковки усиливают, как и захват в области I, и оба средства 22, 24 перемещения перемещают полосы 10. Тем временем захват в области II снова ослабляют, и устройство 2 подачи подает новую полосу 10 непосредственно за полосами 10, которые состыкованы вместе.

Для восприятия направляющей стороны полос устройство снабжено датчиками, предпочтительно оптическими датчиками. Датчики связаны со средством управления. Во взятом в качестве примера варианте осуществления изобретения средство управления образовано компьютером, загруженным программным обеспечением. Программное обеспечение вычисляет положение и на основании результата управляет приводом конвейерных лент.

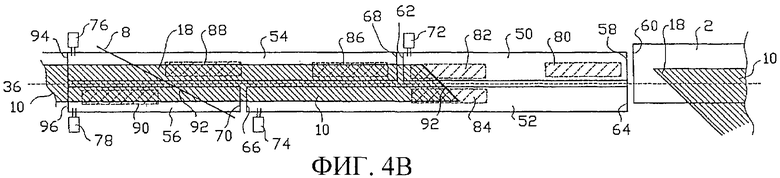

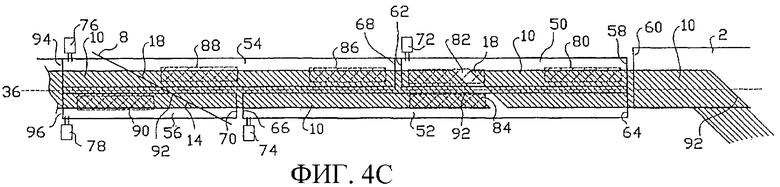

На фиг.4А показан вариант осуществления изобретения с несколькими, а именно с четырьмя параллельными средствами 50, 52, 54, 56 перемещения. Первое средство 50 перемещения имеет входную сторону. 58, прилегающую к выходной стороне 60 устройства 2 подачи, и выходную сторону 62 в первом положении перед линией 8 стыковки стыковочной машины. Второе средство 52 перемещения, параллельное первому средству 50 перемещения, имеет входную сторону 64 точно так же, как первое устройство 50 перемещения, прилегающую к выходной стороне 60 устройства 2 подачи, но выходную сторону 66 во втором положении между первым положением и линией 8 стыковки. Третье и четвертое средства 54 и 56 перемещения расположены на одной линии с первым и вторым средствами 50 и 52 перемещения и параллельны друг другу, входные стороны 68, 70 третьего и четвертого средств перемещения прилегают к выходным сторонам 62, 66 первого и второго средств перемещения, и выходные стороны 94, 96 находятся почти на одном и том же уровне. Как будет понятно из дальнейшего описания, в результате возможно уменьшить продолжительность циклов процессов. Средства 50, 52, 54, 56 перемещения снабжены различными средствами 80, 82, 84, 86, 88 и 90 для регулирования захвата, предпочтительно средствами, способными включать усиление или ослабление захвата. В варианте осуществления изобретения, показанном на фиг.4А-4С, ссылочными номерами 80, 82, 86, 90 показаны средства усиления захвата, выполненные с возможностью включения, а ссылочными номерами 84, 88 показаны средства ослабления захвата, и все они в обозначенных областях регулируют захват до требуемого уровня.

Работа стыковочной машины представлена на фиг.4В и 4С и будет описана ниже. Благодаря этому варианту осуществления стыковочной машины можно подавать полосу уже в то время, когда две другие полосы состыковываются вместе. В результате продолжительность обработки может быть значительно уменьшена, особенно когда полосы становятся короче.

На фиг.4В можно видеть, как две полосы 10 примыкают друг к другу в местоположении линии 8 стыковки. Тем временем на устройстве 2 подачи готова третья полоса 10. На фиг.4С можно заметить, что во время стыковки третья полоса 10 уже передвинута к замыкающей стороне второй полосы 10. Когда стыковка закончена, полосы состыкованы вместе, и третья полоса 10 может одновременно перемещаться благодаря взаимодействию средств перемещения. Во время перемещения третьей полосы активным будет только средство 50 перемещения. Средство 52 перемещения будет неподвижным в течение этого времени. Поскольку только средство 50 перемещения контактирует с этой полосой лишь в местоположении тупого угла второй полосы, возможность повреждения или деформации остроугольного кончика 92 значительно снижена. Посредством включения средства ослабления захвата в местоположении, где средство 50 перемещения поддерживает полосу, возможность деформации полосы в этом местоположении может быть дополнительно уменьшена. С целью обеспечения возможности надежного управления перемещением третьей полосы включают средство 80 усиления захвата для перемещения остроугольного кончика 18 способом без деформации, с помощью фиксации. Когда полосы приближаются к линии 8 стыковки, сначала вторая полоса располагается непосредственно за линией 8 стыковки. Затем средство 56 перемещения останавливают, а средство 54 перемещения, которое не способно деформировать остроугольный кончик 18, перемещает третью полосу 10 так, чтобы она подстыковалась ко второй полосе 10.

Устройство снабжено различными оптическими датчиками для определения положения направляющей стороны полос. Датчики, подобно приводным средствам средств перемещения и блоку стыковки, связаны с компьютером, загруженным программным обеспечением. В программном обеспечении присутствует средство для обработки данных определения положения, средство для управления приводными средствами на основании этого определенного положения. Дополнительно присутствует средство для запуска стыковки и средство для перемещения подсоединенных друг к другу полос после стыковки.

Для оптимальной регулировки скорости средств перемещения относительно друг друга предпочтительно выбрать самое медленное средство перемещения в качестве основного и регулировать другие средства перемещения относительно упомянутого наиболее медленного транспортного средства.

К этой стыковочной машине можно добавлять другое вспомогательное оборудование. Например, устройство подачи может быть подвижным в поперечном направлении относительно устройства перемещения. Также можно устанавливать блок стыковки так, чтобы он мог вращаться вокруг вертикальной оси, и эту ось расположить между двумя средствами перемещения с целью регулирования угла стыковки относительно угла резания.

Поскольку стыковка представляет собой периодическое действие, и возможно наматывание непрерывной полосы, образованной после стыковки, которое предпочтительно осуществляется непрерывно, полоса предпочтительно должна образовывать петлю за линией стыковки и перед блоком наматывания, предпочтительно поддерживаемую петлю, также для того, чтобы компенсировать разницу в скоростях. Для предотвращения растяжения и в результате этого деформации непрерывной полосы, полоса поддерживается в петле, возможно, с помощью средства усиления захвата, также для компенсации силы тяжести.

Упомянутые и другие меры, которые также можно использовать в настоящей стыковочной машине, можно найти в голландских заявках на патенты 1015250 и 1015437, которые упомянуты здесь как полностью включенные в настоящее описание.

Предложенное решение относится к стыковочной машине для стыковки друг с другом полос из резинового материала со встроенными кордными нитями и используется в химической промышленности. Согласно первому варианту выполнения, устройство перемещения стыковочной машины содержит, по меньшей мере, два средства перемещения, которые по существу параллельны друг другу. Согласно второму варианту выполнения, устройство подачи стыковочной машины содержит, по меньшей мере, два средства перемещения, которые по существу параллельны друг другу. Предложен также способ стыковки друг с другом полос из резинового материала со встроенными кордными нитями, использующий описанную выше стыковочную машину. Данное техническое решение исключает деформацию полос при сокращении продолжительности цикла. 3 н. и 20 з.п. ф-лы, 7 ил.

| DE 4309013 A1, 22.09.1994 | |||

| US 3888720 А, 10.06.1975 | |||

| Устройство для стыковки обрезиненного корда | 1979 |

|

SU882779A1 |

| Устройство для стыковки обрезиненного корда | 1988 |

|

SU1643179A1 |

Авторы

Даты

2006-04-27—Публикация

2001-09-03—Подача