Изобретение относится к устройству и способу для изготовления брекерного слоя шины или брекерного пояса, имеющего продольную ось, длину брекера и параллельные друг другу кордные нити.

Процесс изготовления брекеров для автомобильных шин, который применяется в настоящее время, представляет собой следующее. Сначала делается широкая полоса из невулканизированной резины, в которую в продольном направлении вводятся кордные нити. Эта полоса, шириной приблизительно от 800 до 1600 мм, разрезается под углом к кордным нитям, углом корда, таким образом, что образуются ленты в форме параллелограмма, в которые вводятся части кордных нитей. В так называемом стыковочном устройстве ленты соединяют вместе так, что их стороны соединяются друг с другом, а части кордных нитей становятся параллельными друг другу, стыкуются в длинную полосу, которая имеет диагональные части кордных нитей, под углом корда, к продольному направлению полосы. Указанная длинная полоса затем сматывается в рулон и хранится до использования.

Для изготовления шин берут рулон, размещают его на разматывающей рамной подставке и разматывают. Режущее устройство разрезает полосу параллельно частям кордной нити в брекерные слои (или брекерные пояса), которые имеют длину брекерного слоя, соответствующую шине, которая должна быть изготовлена. Брекерные слои перемещают на сборочный барабан и наматывают на него, причем, в основном, размещаются два покрытия, которые имеют взаимно скрещивающиеся направления кордной нити, и, таким образом, получают брекер или брекерную оболочку (пояс).

Недостатком этого способа, среди прочего, является то, что необходимо делать запас рулонов. Однако, так как резина невулканизирована и должна сохранять хорошее сцепление и поэтому не может высыхать и стареть, рулоны не могут храниться слишком долго. К тому же, сначала ленты должны быть соединены вместе в непрерывную полосу, которая, обычно, в последний момент после развертывания должна быть вновь очень точно разрезана на брекерные слои. Из-за этих действий могут случиться ошибки и погрешности. Кроме того, рулон подходит только для одного размера ширины шины.

В патенте США № 3888713 описано устройство для изготовления брекерного слоя, которое использует экструдер, при помощи которого может быть изготовлена непрерывная армированная кордной нитью полоса, имеющая кордные нити, направленные в продольном направлении полосы. Затем полоса режущим устройством режется на ленты, которые помещают рядом друг с другом и затем соединяют в полосу.

Дополнительно, в патентной публикации ЕР 1211058 А1 раскрыто устройство для изготовления брекерного слоя. Здесь экструдер изготавливает непрерывную резиновую полосу, имеющую внутренние продольные кордные нити. Из указанной непрерывной резиновой полосы режущим устройством диагонально, под углом корда к продольным кордным нитям, нарезаются ленты. Ленты размещают рядом друг с другом на поверхности, в которой продольная ось таким образом образуемой полосы находится под углом корда к продольным кордным нитям. Затем образованная полоса подхватывается и размещается на транспортерной ленте, которая имеет направление движения на одной линии с направлением продольных кордных нитей. Полоса присоединяется там к уже имеющейся непрерывной полосе. Далее в процессе из указанной непрерывной полосы нарезаются брекерные слои, которые перемещаются к сборочному барабану и наматываются на него в брекер. Так как резка вызывает задержки, перед режущим устройством имеется компенсирующая петля.

В описанном процессе петли необходимы, чтобы компенсировать разницу в скорости, из-за которой могут возникнуть деформации. Кроме того, необходимо выполнить множество действий с уязвимыми полосами и требуются различные стадии резки.

Кроме того, из патентной публикации ЕР 1095761 А2 известны способ и устройство для изготовления брекерного слоя из лент, которые нарезаются из непрерывной полосы, выходящей из экструдера, которая в большей степени соответствует способу и устройству, раскрытым в патенте США № 3888713. Чтобы создать брекерный слой из всего числа лент, предполагается, что согласно ЕР 1095761 А2 расстояние или область перекрытия между замыкающим концом предыдущей ленты и передней частью следующей ленты выбирают так, что брекерный слой состоит из всего числа лент. Недостатком этого способа является то, что может создаваться неравное распределение веса вокруг последней шины. Таким образом, неравное распределение веса к тому же может быть и периодическим, так что последняя шина подвергается резонансной вибрации.

Для изготовления шины, обычно, необходимо два почти идентичных брекерных слоя, которые один за другим расположены вокруг сборочного барабана так, что кордные нити находятся под углом. Быстрое изготовление и размещение указанных почти идентичных брекерных слоев является проблемой.

Целью настоящего изобретения является усовершенствование этого процесса.

Для достижения этой цели создано устройство для изготовления брекерного слоя, имеющего продольную ось, длину брекерного слоя и параллельные друг другу кордные нити, расположенные под заданным углом корда к продольной оси, содержащее экструдер для изготовления, по меньшей мере, одной непрерывной резиновой полосы, имеющей по существу параллельные друг другу внутренние продольные кордные нити с межосевым интервалом и ширину полосы; первое транспортирующее устройство для перемещения непрерывной резиновой полосы в направлении продольных кордных нитей; второе транспортирующее устройство для перемещения брекерного слоя в продольном направлении брекерного слоя в направлении перемещения, которое включает в себя опорную поверхность для брекерного слоя; режущее устройство для диагональной под углом корда резки лент из непрерывной полосы; сборочный барабан для размещения брекерного слоя, поступающего со второго транспортирующего устройства, причем сборочный барабан имеет ось вращения, при этом первое транспортирующее устройство выполнено с возможностью перемещения непрерывной полосы ко второму транспортирующему устройству, второе транспортирующее устройство расположено так, что его направление перемещения расположено под углом, равным углу корда, к направлению продольных кордных нитей, продольное направление брекерного слоя по существу соответствует направлению перемещения, и сборочный барабан расположен так, что его ось вращения проходит по существу поперек второго направления перемещения.

Кроме того, согласно изобретению создан способ производства брекерного слоя, имеющего продольную ось, длину брекерного слоя и параллельные друг другу кордные нити, расположенные под заданным углом корда к продольной оси, причем непрерывная резиновая полоса, имеющая по существу параллельные продольные кордные нити, установленную ширину полосы и установленный межосевой интервал между продольными кордными нитями, изготавливается в продольном направлении посредством процесса экструзии, непрерывная резиновая полоса режется на ленты под углом корда, определенный ряд лент с кордными нитями по существу параллельными и примыкающими друг к другу, с установленным интервалом между лентами для образования брекерного слоя, который имеет заданную длину брекерного слоя, размещают на опорной поверхности, при этом интервал лент друг от друга рассчитывается для получения установленной длины брекерного слоя, причем при достижении брекерным слоем расчетной длины, его перемещают в продольном направлении к сборочному барабану и наматывают на сборочный барабан, при этом устанавливают заданный межосевой интервал кордных нитей и ширину непрерывной полосы, длину брекерного слоя измеряют при изготовлении, а интервал лент друг от друга каждый раз регулируют для получения заданной длины брекерного слоя, причем регулирование общего интервала в большинстве случаев является межосевым интервалом кордных нитей, предпочтительно максимально 20% межосевого интервала.

Выбирая интегрированный агрегат, как предлагался в соответствии с изобретением, возможно получить высокоточное и быстрое производство брекерных слоев и их обработку без проблем контроля запасов. Возможно получить оптимальный процесс, в котором создание брекерного слоя полностью от начала до конца проверяется и управляется. Дополнительно, производство может быть изменено на другой размер шины почти мгновенно.

Продольные кордные нити в непрерывной резиновой полосе в конце образуют кордные нити в брекерном слое. Указанные кордные нити могут быть металлическими (в частности, стальными) кордными нитями или кордными нитями, выполненными из полимерных материалов (синтетических волокон), таких как Тварон, полиэфир нейлона, или кордных нитей из, например, целлюлозы. Кордные нити также могут быть моноволокнами этих материалов. Угол корда может быть установлен между 0 и 90 градусами к продольной оси брекерного слоя. На практике, кордные нити будут иметь угол корда приблизительно 13-45 градусов, точнее приблизительно 18-32 градуса.

В одном варианте осуществления второе транспортирующее устройство имеет первый привод с первым управляющим устройством для управления первым приводом, в котором управляющее устройство выполнено с возможностью управления приводом для регулируемого перемещения опорной поверхности второго транспортирующего устройства с регулируемым интервалом перемещения для расположения следующей ленты, или интервалом транспортировки при транспортировке брекерного слоя в направлении сборочного барабана. Таким образом, можно помещать ленты, которые были отрезаны от непрерывной резиновой полосы, на общем регулируемом интервале друг от друга на опорной поверхности второго транспортирующего устройства. В одном варианте осуществления, управляющее устройство содержит память для ширины полосы и длины брекерного слоя и межосевого интервала продольных кордных нитей и вычислительное устройство для расчета номера ленты, который соответствует необходимому числу лент для образования брекерного слоя, и интервала передачи, в зависимости от межосевого интервала, ширины полосы и длины брекерного слоя. В результате, изготовляемый брекерный слой может быть очень точно перемещен, и каждый раз новая лента может быть высокоточно размещена в изготовляемом брекерном слое. Благодаря точной установке интервала между изготовляемым брекерным слоем и лентами могут выполняться возможные корректировки.

В одном варианте осуществления управляющее устройство содержит счетчик для подсчета числа размещенных лент и программу задачи принятия решений для решения, перемещать ли брекерный слой к сборочному барабану, когда число размещенных лент равно номеру ленты, или когда достигнута длина брекерного слоя.

В одном варианте осуществления изобретения, устройство дополнительно содержит измерительный блок, связанный с устройством управления, для измерения длины брекерного слоя на опорной поверхности второго транспортирующего устройства при изготовлении брекерного слоя. Указанный измерительный блок, предпочтительно, выполнен с возможностью бесконтактного измерения. Предпочтительно, измерительным блоком является цифровая камера, которая каждый раз при добавлении ленты делает запись для проверки процесса производства и которая, при необходимости, контролирует/регулирует его. Измерительным блоком также может быть камера строчной развертки. В одном варианте осуществления, измерительный блок связан с управляющим устройством, причем управляющее устройство выполнено с возможностью установки интервала передачи на основе измеренной при изготовлении длины, заданной длины брекерного слоя и межосевого интервала между продольными кордными нитями. Предпочтительно, форма брекерного слоя при изготовлении замеряется каждый раз при размещении ленты таким образом, что возможные отклонения обнаруживаются на ранней стадии и возможно могут быть поправлены.

Посредством вышеупомянутого варианта осуществления, возможно регулировать длину брекерного слоя при изготовлении брекерного слоя. Например, при изготовлении брекерного слоя после контроля его длины может выясниться, что окончательный брекерный слой не будет соответствовать заданному размеру. Теперь это может быть исправлено посредством регулировки общего интервала лент. Указанная регулировка осуществляется наладкой транспортера опорной поверхности первого транспортирующего устройства. На практике, 20-30 лент, каждая шириной 25-50 мм, будут использованы для брекерного слоя. В идеальном случае ленты будут точно прилегать друг к другу, а интервал между кордными нитями (между осями) будет постоянным, и брекерный слой будет состоять из всего числа лент.

Интервал между каждой лентой с наибольшей вероятностью будет равным интервалу между осями продольных кордных нитей, то есть приблизительно 1 мм, когда наружные кордные нити расположены точно вдоль края ленты.

Например, при увеличении указанного интервала между осями на 10%, брекерный слой станет приблизительно на 2-3 мм длиннее, и при уменьшении указанного расстояния приблизительно на 10%, указанный брекерный слой станет приблизительно на 2-3 мм короче. Затем применяется регулировка по последней периферии шины, в результате которой не будет ни малейшего нарушения баланса в распределении веса окончательной шины. Кроме того, ленты могут быть, конечно, размещены очень точно, и процесс производства может быть постоянно управляемым.

В одном варианте осуществления устройства в соответствии с изобретением, первое транспортирующее устройство дополнительно содержит размещающее устройство для подхвата непрерывной резиновой полосы или лент с первого транспортирующего устройства и размещения ее или их на опорной поверхности второго транспортирующего устройства.

В одном варианте осуществления, размещающее устройство расположено после режущего устройства для размещения непрерывной резиновой полосы или ленты на опорной поверхности.

В дальнейшем развитии этого, размещающее устройство имеет стыковочное устройство для стыковки лент в брекерный слой.

В одном варианте осуществления устройства в соответствии с изобретением, второе транспортирующее устройство содержит транспортирующее устройство для перемещения опорной поверхности к сборочному барабану для размещения брекерного слоя на сборочном барабане.

Простая реализация устройства достигается выбором транспортерных лент для транспортирующих устройств. Таким образом, при необходимости, различные транспортерные ленты могут быть развернуты для осуществления транспортирующего устройства. Предпочтительно, используются зубчатые ленты, так что передача может быть выполнена очень точно.

И еще в одном варианте осуществления устройства в соответствии с изобретением, второе транспортирующее устройство содержит первый транспортер и второй транспортер, причем транспортеры расположены своими направлениями транспортировки в линию, при этом первый транспортер содержит опорную поверхность для размещения лент и непрерывной резиновой полосы и привод к управляющему устройству.

В дополнительном варианте осуществления, второй транспортер содержит опорную поверхность для поддержки брекерного слоя, причем опорная поверхность второго транспортера является перемещаемой из первого положения, в котором опорная поверхность первого транспортера находится на одной линии с опорной поверхностью второго транспортера, во второе положение, в котором опорная поверхность находится на сборочном барабане.

Кроме того, изобретение относится к агрегату для изготовления брекера для шины, который содержит два устройства для изготовления брекерного слоя, как описано выше, для по существу одновременного изготовления двух брекерных слоев, причем вторые транспортирующие устройства устройств для производства брекерного слоя своими направлениями транспортировки располагаются по существу параллельно друг другу.

Это приводит к схеме расположения, при которой за короткий промежуток времени, практически за одну минуту, может быть изготовлен полностью завершенный брекер, в котором брекерные слои не подвергаются воздействию деформации, благодаря чему уменьшается вероятность погрешности и повреждения. Более того, могут быть изготовлены небольшие серии.

В варианте осуществления указанного агрегата, сборочные барабаны первого и второго устройств для изготовления брекерного слоя своими осями вращения располагаются по существу на одной линии и установлены на держателе сборочного барабана так, чтобы быть соединенными с возможностью вращения вокруг оси, по существу перпендикулярной оси вращения. В результате, брекерные слои могут быть просто размещены слоями с пересекающимися кордными нитями без дальнейшего воздействия на брекерные слои. При этом экономится больше времени.

В дополнительном варианте осуществления, экструдеры обоих устройств для изготовления брекерного слоя расположены по существу параллельно друг другу. В дополнительном варианте осуществления, экструдеры соединены друг с другом, и может быть установлен угол между экструдерами и вторыми транспортирующими устройствами. В результате, угол корда может быть установлен быстро и точно. В одном варианте осуществлений, первые транспортирующие устройства имеют почти параллельные направления транспортировки. В результате, возможно создание компактной системы. В одном варианте осуществления, могут быть заданы направления транспортировки первых транспортирующих устройств.

В еще одном варианте осуществления, каждое из вторых транспортирующих устройств обоих устройств для изготовления брекерного слоя содержит опорную поверхность для поддержания и перемещения брекерного слоя, причем обе опорные поверхности перемещаются к сборочным барабанам соответствующих устройств для изготовления брекерного слоя, при этом одна опорная поверхность перемещается к верхней стороне сборочного барабана для размещения брекерного слоя на верхней стороне сборочного барабана, а другая опорная поверхность перемещается к нижней стороне другого сборочного барабана для размещения брекерного слоя на нижней стороне указанного сборочного барабана.

В дополнительном варианте осуществления устройства в соответствии с изобретением, дополнительно имеется третье транспортирующее устройство, в котором направление транспортировки является по существу параллельным направлению транспортировки второго транспортирующего устройства, а второе режущее устройство для резки непрерывной резиновой полосы параллельно первому режущему устройству. В результате может достаточно одного экструдера для обеспечения лентами второго и третьего транспортирующих устройств. В одном варианте осуществления, может быть предусмотрен экструдер для одновременного изготовления двух непрерывных резиновых полос таким образом, что это устройство может почти одновременно изготавливать два брекерных слоя.

В одном варианте осуществления, второе режущее устройство установлено для резки между вторым и третьим транспортирующим устройством. В результате, два брекерных слоя могут быть изготовлены посредством одного экструдера.

В одном варианте осуществления, третий транспортер содержит опорную поверхность для брекерного слоя, примыкающую к опорной поверхности второго конвейера и следующую за ней.

Один вариант осуществления устройства в соответствии с изобретением, дополнительно имеет основное управляющее устройство, причем основное управляющее устройство содержит блок памяти и обработки данных и программное обеспечение ЭВМ для считывания установленного межосевого интервала между продольными кордными нитями и длиной брекерного слоя.

В одном варианте осуществления, программное обеспечение ЭВМ имеет программу задачи принятия решений для расчета намеченного общего интервала между лентами в зависимости от ширины ленты, межосевого интервала между продольными кордными нитями и установленной длиной брекерного слоя.

В одном варианте осуществления это программное обеспечение ЭВМ дополнительно имеет рабочие программы для управления размещающим устройством для передачи частично сформированного брекерного слоя, причем передача рассчитывается посредством программы интервала для расчета интервала между лентами.

В одном варианте осуществления способа в соответствии с изобретением, устанавливают общие межосевой интервал между кордными нитями и ширину непрерывной полосы, измеряют длину брекерного слоя при изготовлении и каждый раз регулируют общий интервал лент для получения заданной длины брекерного слоя, причем регулировка общего интервала составляет максимум межосевой интервал кордных нитей, предпочтительно максимум 20% межосевого интервала.

В дополнительном варианте осуществления этого способа, межосевой интервал и намеченную длину брекерного слоя вводят в компьютер, имеющий рабочую программу, причем рабочая программа рассчитывает интервал, которой может быть необходим между лентами.

В одном варианте осуществления, рабочая программа регулирует передачу уже готовой части брекерного слоя.

Дополнительно, изобретение относится к способу создания брекерного слоя, при котором непрерывную резиновую полосу с кордными нитями изготавливают в продольном направлении посредством непрерывного процесса экструзии, при этом непрерывную полосу разрезают на ленты под углом корда, размещают ленты рядом друг с другом на опорной поверхности с общим интервалом ленты нескольких лент вместе для образования брекерного слоя, который имеет заданную длину, причем брекерный слой на опорной поверхности перемещают к сборочному барабану и наматывают на сборочный барабан, при этом общий интервал ленты определяют снова для каждой ленты брекерного слоя.

В одном варианте осуществления, сборочный барабан после размещения первого брекерного слоя поворачивают вокруг оси, перпендикулярной оси вращения барабана.

В одном варианте осуществления, сборочный барабан поворачивают в горизонтальной плоскости.

В одном варианте осуществления указанного способа, второй брекерный слой размещают на первом брекерном слое, причем кордные нити первого и второго брекерных слоев скрещиваются друг с другом.

В одном варианте осуществления, первый и второй брекерные слои подают к сборочному барабану с углом корда в одном и том же направлении, причем один брекерный слой закрепляют на верхней стороне сборочного барабана и наматывают на сборочный барабан в первом направлении наматывания, а другой брекерный слой закрепляют на нижней стороне сборочного барабана и наматывают на сборочный барабан против первого направления наматывания.

В одном варианте осуществления вышеупомянутых устройств, опорные поверхности транспортирующих устройств имеют удерживающие блоки для удержания брекерных слоев, или брекерных слоев в процессе изготовления, на опорных поверхностях. Для эффективной работы указанные удерживающие блоки могут включаться и выключаться. Примерами таких удерживающих блоков являются магниты или вакуумные устройства, например, вакуумные присосы. Предпочтительно, чтобы опорные поверхности имели отверстия с насосами под опорной поверхностью для создания вакуума, в результате которого брекерные слои присасываются к опорным поверхностям.

Кроме того, изобретение относится к устройству для по существу одновременного изготовления, по меньшей мере, двух брекерных слоев для брекерного пояса, в котором каждый брекерный слой имеет продольную ось, длину брекерного слоя и параллельные друг другу кордные нити под заданным углом корда к продольной оси, содержащее экструдер для изготовления, по меньшей мере, одной непрерывной резиновой полосы, которая имеет, по существу, параллельные друг другу внутренние продольные кордные нити с межосевым интервалом и ширину полосы; по меньшей мере, два режущих устройства для диагональной под углом корда резки лент из непрерывной резиновой полосы вдоль режущей линии, причем режущие устройства имеют практически параллельные линии резки; по меньшей мере, одно транспортирующее устройство полосы для транспортировки непрерывной резиновой полосы по существу в направлении продольных кордных нитей; второе и третье транспортирующие устройства, каждое из которых перемещает брекерный слой по существу в продольном направлении брекерного слоя в направлении транспортировки, при этом каждое устройство содержит опорную поверхность для брекерного слоя и имеют по существу параллельные направления транспортировки; по меньшей мере, один сборочный барабан с осью вращения для размещения брекерного слоя, поступающего со второго транспортирующего устройства, и брекерного слоя, поступающего с третьего транспортирующего устройства; в котором устройство транспортировки полосы выполнено с возможностью транспортировки непрерывной полосы ко второму и третьему транспортирующему устройству, второе и третье транспортирующие устройства имеют направления транспортировки под углом размера угла корда к направлению продольных кордных нитей, продольное направление брекерных слоев по существу совпадает с направлением транспортировки, и сборочный барабан расположен своей осью вращения по существу поперек второго и третьего направлений транспортировки устройству.

Относительно компактная конструкция предлагается для быстрого изготовления брокера. Более того, только один сборочный барабан и один экструдер нужно использовать для того, чтобы осуществлять высокоэффективное производство.

В одном варианте осуществления экструдер выполнен с возможностью изготовления, по меньшей мере, двух резиновых полос. Таким образом, достаточно одного экструдера, имеющего одну экструзионную головку.

В одном варианте осуществления, второе и третье транспортирующие устройства располагаются одно над другим, причем, предпочтительно, чтобы их опорные поверхности были практически параллельны.

В одном варианте осуществления, устройство дополнительно имеет управляющее устройство, связанное с приводом второго транспортирующего устройства, приводом третьего транспортирующего устройства, режущим устройством и сборочным барабаном для синхронизированного по времени взаимодействия.

В одном варианте осуществления, одно транспортирующее устройство располагается ниже, а другое выше оси вращения барабана или сборочных барабанов. В результате, кордные нити брекерных слоев могут быть легко выполнены скрещивающимися.

В одном варианте осуществления, устройство дополнительно содержит, по меньшей мере, два размещающих устройства, каждое из которых предназначено для подхвата лент с первого транспортирующего устройства и перемещения и размещения их в продольном направлении кордных нитей на втором и третьем транспортирующих устройствах, соответственно.

В одном варианте осуществления, каждое из второго и третьего транспортирующих устройств имеет размещающее устройство для перемещения, в свою очередь, по меньшей мере, части транспортирующего устройства к сборочному барабану, для размещения брекерного слоя на сборочном барабане.

В одном варианте осуществления, это устройство содержит два транспортирующих устройства полосы, направления транспортировки которых по существу параллельны друг другу.

Далее изобретение будет описано посредством примеров вариантов осуществления со ссылкой на прилагаемые чертежи, на которых:

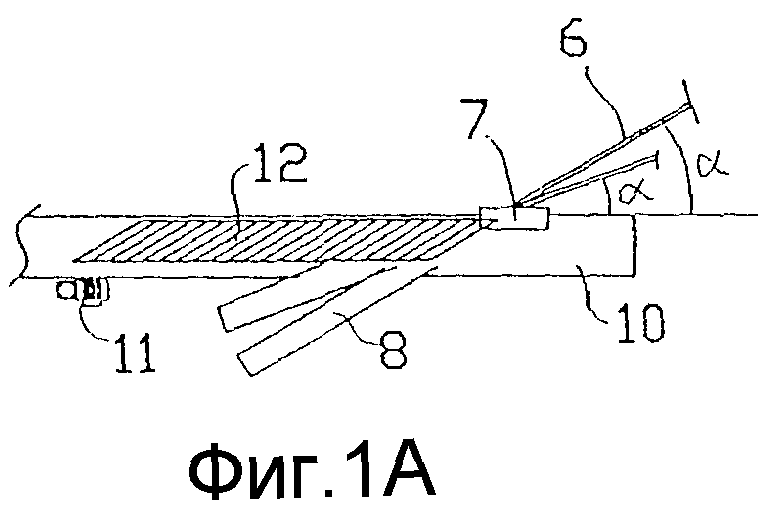

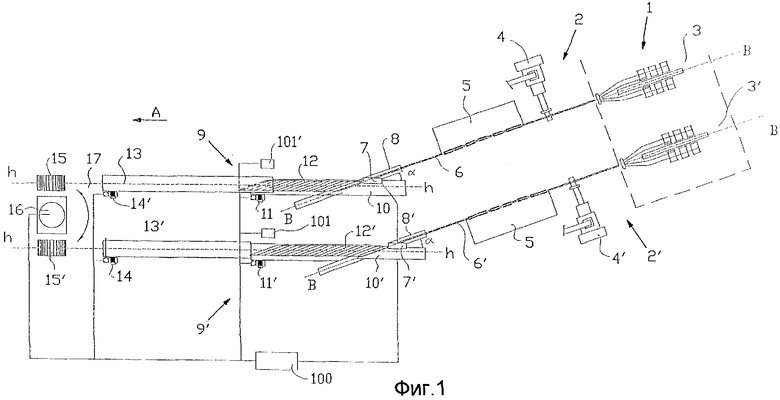

Фиг.1 - устройство для изготовления брекерного слоя.

Фиг.1А - размещающее устройство для перемещения непрерывной резиновой полосы к разрезающему устройству и транспортер, на котором формируют брекерный слой.

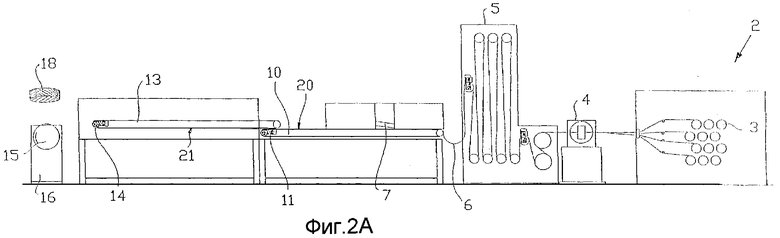

Фиг.2А - первое устройство для изготовления брекерного слоя.

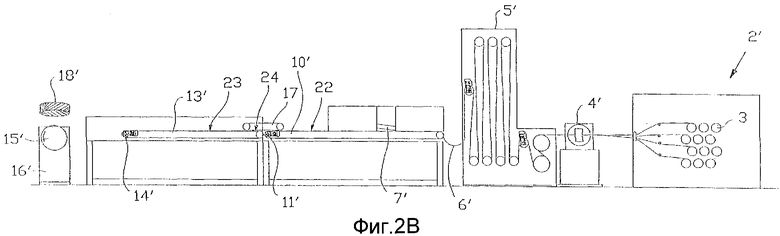

Фиг.2В - второе устройство для изготовления брекерного слоя.

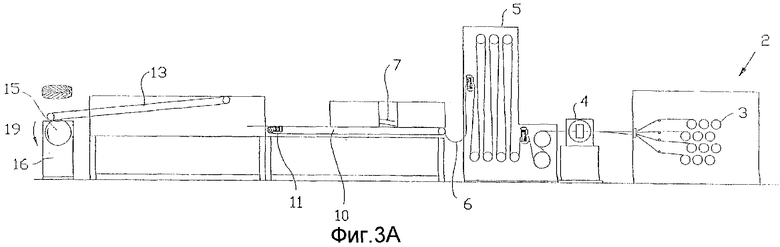

Фиг.3А - устройство в соответствии с фиг.2А, в котором брекерный слой размещен на сборочном барабане.

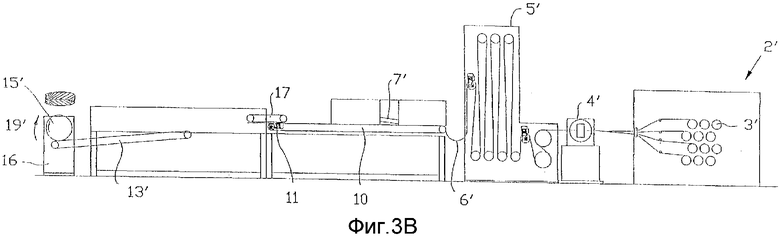

Фиг.3В - устройство в соответствии с фиг.2В, в котором брекерный слой размещен на сборочном барабане.

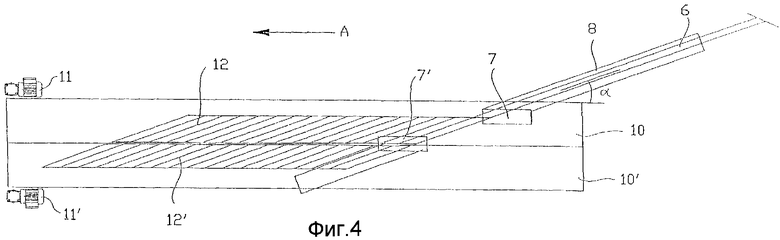

Фиг.4 - альтернативный вариант осуществления устройства.

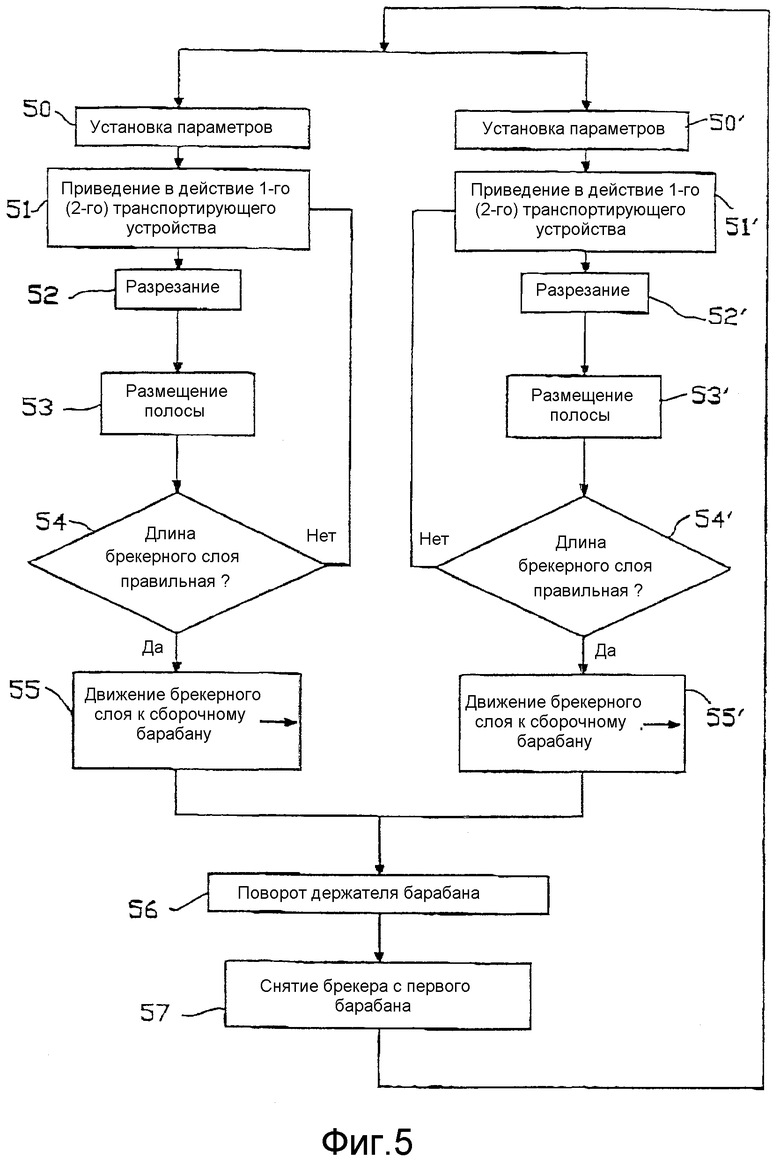

Фиг.5 - блок-схема управления устройства в соответствии с изобретениями, показанными на фиг.2А-4.

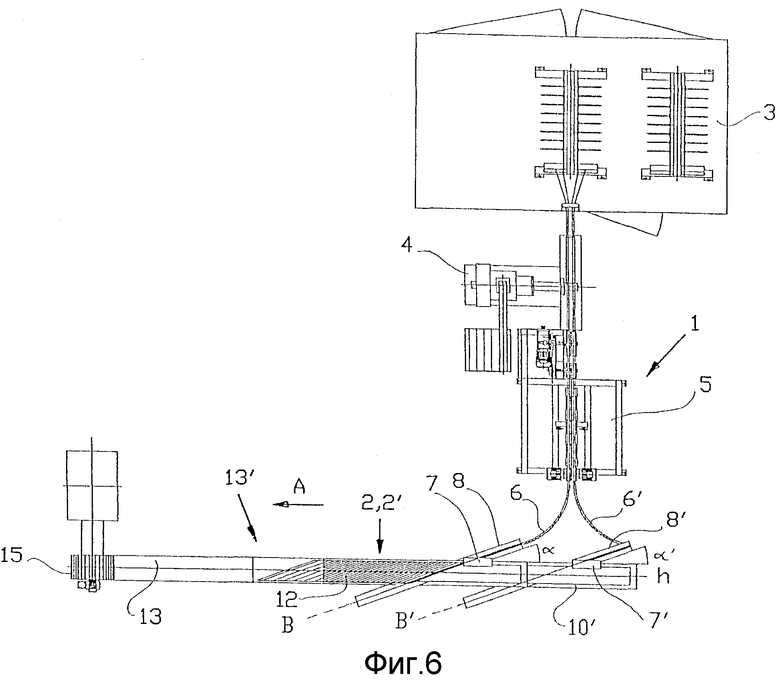

Фиг.6 - вид сверху альтернативного варианта осуществления устройства для изготовления брекера.

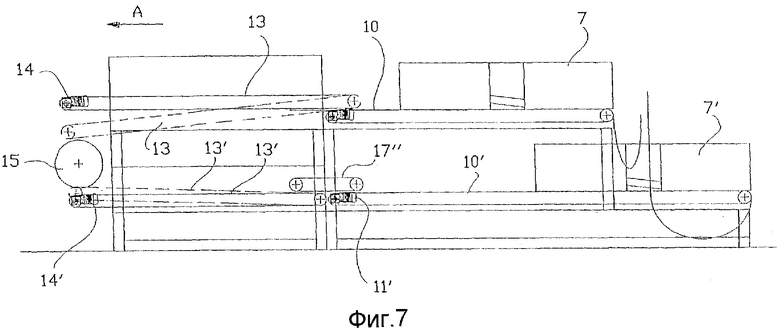

Фиг.7 - вид сбоку устройства с фиг.6.

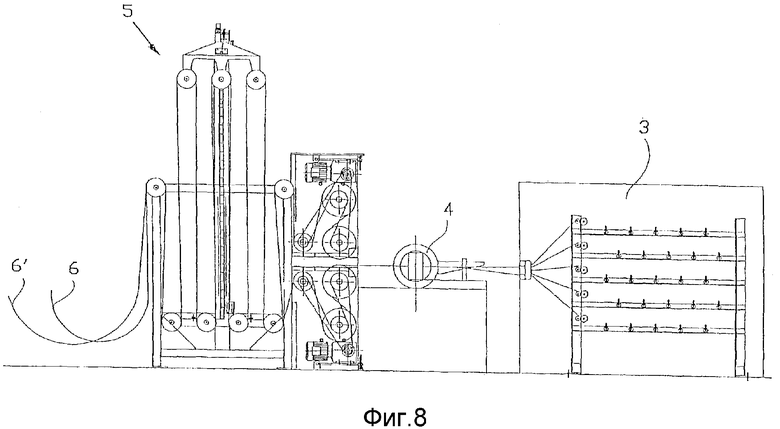

Фиг.8 - экструдер для устройства с фиг.6.

На фиг.1 показано устройство для изготовления брекера, состоящее из двух параллельно расположенных устройств для изготовления брекерного слоя 2, 2′. Каждое устройство для изготовления брекерного слоя 2, 2′ содержит разматывающее устройство 3, 3′, имеющее барабаны с намотанным на них материалом. Обычно этим намотанным материалом является стальная кордная нить.

Для обоих устройств для изготовления брекерного слоя, устройство 1 дополнительно содержит экструдер для экструдирования невулканизированной резины вокруг намотанного материала 4, 4′ и охлаждающих устройств 5, 5′, предусмотренных здесь с компенсационными петлями для охлаждения экструдированного материала. Также, здесь может быть компенсировано нарушение непрерывности в процессе. Так как непрерывная резиновая полоса имеет здесь продольные проволоки, резиновая полоса едва ли может подвергаться растягиванию или другим деформациям.

Полученная непрерывная резиновая полоса с внутренними продольными кордными нитями 6, 6′ затем подается к режущему устройству 7, 7′, посредством транспортера 8, 8′, имеющему опорную поверхность. Непрерывная резиновая полоса перемещается за режущее устройство 7, 7′ транспортером 8, 8′ на второй транспортер 9, 9′. В этом варианте осуществления второй транспортер 9, 9′ содержит несколько транспортерных лент для каждого устройства для изготовления брекерного слоя.

Непрерывная резиновая полоса 6, 6′ перемещается за режущее устройство 7, 7′ на первой транспортерной ленте 10, 10′, причем резиновая полоса подается под углом, углом корда α, α′, на первую транспортерную ленту 10, 10′. Затем резиновая полоса 6, 6′ режется диагонально посредством режущего устройства 7, 7′. Посредством привода 11, 11′ транспортерная лента 10, 10′ затем приводится в движение для передачи уже собранной части брекерного слоя 12, 12′ так, чтобы могла разместиться следующая лента.

При достижении брекерным слоем 12, 12′ необходимой длины, он перемещается ко второй транспортерной ленте 13, 13′, также имеющей приводы 14, 14′. Вторая транспортерная лента 13, 13′ перемещает брекерный слой 12, 12′ к сборочным барабанам 15, 15′, которые установлены на держателе 16 барабана, так что они могут вращаться в плоскости чертежа, как отмечено посредством стрелки 17, так что оба барабана могут меняться местами.

На фиг.1 дополнительно показано управляющее устройство 100, при этом в одном варианте осуществления вычислительный блок имеет операционную систему и специализированное программное обеспечение. Управляющее устройство 100 соединено с режущими устройствами 7 и 7′, измеряющими устройствами 101 и 101′, причем в одном варианте осуществления с камерами для записи изображений брекерного слоя в процессе изготовления и отделки, приводом 11 и 11′, приводом 14 и 14′ и узлом сборочного барабана для управления им.

На фиг.1А показано, как угол α, α′ первого транспортирующего устройства может быть отрегулирован относительно транспортера 9, 9′ так, что угол корда брекерного слоя является в результате регулируемым. Сразу можно видеть, что ширина брекерного слоя может быть просто отрегулирована посредством длины ленты, которая должна быть отрезана от непрерывной резиновой полосы.

Дополнительно, на фиг.1 показано направление транспортировки А транспортеров 13 и 13′. Дополнительно показано направление В продольной кордной нити и продольная ось брекерного слоя h. Можно видеть, что указанная продольная ось находится по углом α, углом корда, к направлению В продольной кордной нити. Можно видеть, как брекерный слой при изготовлении размещается впритык к краю стороны для точного расположения. В частности, вторые транспортеры 13 и 13′ могут иметь транспортирующее устройство для перемещения параллельных транспортеров поперек сборочных барабанов для размещения брекерного слоя точно в заданном положении на сборочном барабане.

На фиг.2A и 2В показан вид сбоку устройств для изготовления брекерного слоя 2, 2′, соответственно. Здесь ссылочные позиции с фиг.2А и 2В относятся к тем же элементам, что и на фиг.1 и 1А. На фиг.2А и 2В четко показаны различные транспортеры для размещения брекерного слоя на сборочном барабане.

На фиг.2А лента транспортера 13 расположена выше ленты транспортера 10, так что лента транспортера 10, на которой формируется брекерный слой, перемещает брекерный слой 12 таким образом, что это перемещение заканчивается на нижней стороне ленты транспортера 13. Транспортирующие поверхности здесь лежат на одной линии друг с другом и почти в одной плоскости. В частности, подхватывающая сторона транспортера 13 частично перекрывает разгрузочную сторону транспортера 10. Оптимальная передача имеет место, когда размер пространства между этими частями равен толщине брекерного слоя.

Для надлежащей передачи и подхвата брекерного слоя, лента транспортера 13 в этом конце имеет удерживающий блок для удержания брекерного слоя, в частности, постоянными магнитами или электромагнитами, или посредством устройства для создания вакуума. Брекерный слой подается и изготавливается на верхней стороне 20 транспортера 10 и перемещается на нижней стороне 21 транспортера 13.

На фиг.2В показан брекерный слой, который изготовлен на транспортере 10′, передается посредством ленты 17 передающего транспортера на вторую ленту транспортера 13′, которая в этом случае расположена на том же уровне и на одной линии (в одной плоскости с транспортирующей поверхностью) относительно первой ленты транспортера 10′. Передающий транспортер 17 здесь работает как передающее устройство. Поверхности 22, 23 соответствующих лент транспортеров 10′ и 13′ лежат в одной плоскости. Для надлежащей передачи, передающий транспортер размещен над ним лишь на толщину брекерного слоя. Передающий транспортер 17 имеет удерживающее устройство для удержания брекерного слоя, предпочтительно, постоянные магниты или электромагниты, или удерживающее устройство для создания вакуума для удержания брекерного слоя на нижней стороне 24 передающего транспортера 17, предпочтительно, в области, где брекерный слой больше не поддерживается транспортерами 10′ и 13′.

На фиг.2А и 2В направление, в котором кордные нити ориентированы на барабане, обозначены ссылочными позициями 18, 18′.

На фиг.3А и 3В последовательно показаны размещения сформированного брекерного слоя на соответствующих сборочных барабанах 15, 15′. Здесь транспортерные ленты 13 и 13′ в целом перемещаются к барабану.

Устройство 1 работает следующим образом. Кордные нити разматываются с барабанов 3 и 3′, и эти кордные нити подаются к экструдеру 4, 4′, в котором кордные нити размещаются рядом друг с другом с общим межосевым интервалом и обеспечиваются в экструдере слоем невулканизированного резинового материала, так что создается непрерывная резиновая полоса 6, 6′, которая имеет внутренние продольные кордные нити и в которой продольные кордные нити проходят параллельно друг другу с одинаковым межосевым интервалом. Затем, экструдированная резиновая полоса проходит через охлаждающие устройства для охлаждения, согласно одному варианту осуществления, через охлаждающую камеру с петлями, которая показана ссылочными позициями 5, 5′. Длина петель регулируется для компенсации возможной разности скоростей. Здесь это не является проблемой, так как кордные нити в продольном направлении резиновой полосы не подвергаются деформациям, которые могли бы отрицательно повлиять на окончательный брекерный слой.

Резиновые полосы затем подаются на первое транспортирующее устройство, которое имеет опорную поверхность для резиновой полосы и которое перемещает резиновую полосу через режущее устройство 7, 7′ и размещает ее на транспортерной ленте 10, 10′. Режущее устройство затем режет полосу диагонально, под углом корда α, так что получается лента. Устройство привода затем приводит в действие ленту транспортера и перемещает частично образованный брекерный слой 12 в направлении перемещения, показанном большой стрелкой А, в котором частично образованный брекерный слой 12 смещается до тех пор, пока не поступит новая часть непрерывной полосы 6 для размещения на правильном заданном интервале от уже сформированной части брекерного слоя. Затем, режущее устройство опять режет, и это продолжается до тех пор, пока не будет полностью сформирован брекерный слой 12. При желании, размещающее устройство или передающее устройство могли бы иметь стыковочное устройство для стыковки лент вместе, предпочтительно, посредством соединения встык.

Когда длина сформированного брекерного слоя становится равной заданной длине, брекерный слой перемещается к лентам транспортера 13 и 13′. В устройстве 2 брекерный слой размещается на нижней стороне транспортерной ленты 13, где брекерные слои удерживаются на транспортерной ленте посредством магнитов или вакуума. В устройстве 2′ брекерный слой передается с первой транспортерной ленты 10′ ко второй транспортерной ленте 14′ посредством ленты передающего транспортера 17. Здесь обеспечивается то, что образованный брекерный слой не деформируется при транспортировке к барабану, так что форма брекерного слоя больше не меняется. В результате брекерные слои могут быть размещены на барабане 15, 15′ с высокой точностью и без напряжения.

Транспортерные ленты для двух брекерных слоев 12 и 12′ расположены здесь параллельно, в частности, в непосредственной близости, в частности, на параллельных опорных поверхностях для брекерных слоев.

В альтернативном варианте осуществления устройства в соответствии с изобретением, как показано на фиг.4 (здесь ссылочные позиции элементов соответствуют ссылочным позициям с предшествующих чертежей), транспортерные ленты 10 и 10′ расположены параллельно, смежно и практически примыкают друг к другу, а второе режущее устройство 7′ расположено между параллельными транспортерными лентами 10, 10′. Из-за того, что транспортерные ленты 7, 7′ расположены параллельно и рядом друг с другом, в частности, примыкают друг к другу, становится возможным, чтобы одно разматывающее устройство 3, один экструдер 4 и одно охлаждающее устройство 5 были достаточны. В результате, устройство получается значительно дешевле, чем вариант осуществления, описанный ранее. Это конечно возможно, например, если использовать одно режущее устройство и размещать отрезанные ленты посредством специального передающего устройства в заданных местах на заданном транспортере.

После транспортеров 10 и 11′, брекерные слои 12 и 12′ перемещаются дальше посредством дополнительных транспортеров на сборочные барабаны, как это показано на предыдущих чертежах. В представленном варианте осуществления, непрерывная полоса закладывается первой с необходимым интервалом, следующим к брекерному слою, находящемуся в процессе изготовления. После этого, режущие устройства 7, 7′ режут непрерывную резиновую полосу так, что два брекерных слоя изготавливаются одновременно. В альтернативном варианте осуществления, предусмотрены два передающих устройства, предпочтительно, расположенных на одной линии друг с другом, которые размещают вырезанные ленты на лентах транспортера 13 и 13′.

Передающее устройство согласно одному варианту осуществления изобретения выполнено с возможностью подхвата либо лент, либо одной полосы посредством магнитов, которые могут быть постоянными или не постоянными, или посредством создания вакуума. Весь процесс управляется и контролируется управляющим устройством 100. Данные, собранные регистрирующими устройствами, обрабатывают и сравнивают с исходным значением, и на их основе управляют процессом. Это управление может быть, например, осуществлено посредством приводных устройств 11 и 11′, при помощи которых может быть отрегулирован общий интервал отрезанных лент. Транспортерные ленты могут быть при желании аналогичными предыдущему варианту осуществления, то есть перемещать два брекерных слоя к двум сборочным барабанам, которые расположены своими осями поворота на одной линии друг с другом, как показано на фиг.2А-3В.

На Фиг.5 схематично показано, что должна делать операционная система устройства изготовления брекера в соответствии с настоящим изобретением. Каждое из транспортирующих и передающих устройств имеют привод, который присоединен к управляющему устройству. Дополнительно устройство имеет измеряющие модули, такие как, например, камеры или тому подобное, которые каждый раз измеряют брекерный слой, находящийся в изготовлении, и при размещении его на сборочном барабане. Например, измерительное устройство каждый раз будет измерять форму брекерного слоя на транспортере 13, 13′. На основе текущей формы и текущего размера брекерного слоя, находящегося в процессе изготовления, и заданного размера и формы, управляющее устройство траспортера выдает команду приводному устройству этого транспортера на перемещение изготавливаемого брекерного слоя так, чтобы следующая лента могла быть размещена с заданным интервалом от изготавливаемого брекерного слоя. Указанный интервал обычно равен межосевому интервалу продольных кордных нитей. Однако, изменяя интервал в определенных пределах, возможно также немного отрегулировать общую длину брекерного слоя. Например, когда брекерный слой формируется из 40 лент, увеличение общего интервала между лентами на 0,2 мм сделает брекерный слой на 8 мм длиннее.

Как показано на фиг.5, сначала на этапах 50, 50′ устанавливаются параметры, такие как ширина ленты, расчетная длина брекерного слоя и подобные. На этапах 51 и 51′ вторые транспортирующие устройства приводятся в действие. На этапе 52 и 52′ из непрерывной полосы отрезаются ленты, которые на этапе 53 и 53′ размещаются на транспортирующие устройства. На этапе 54 и 54′ регистрирующие самопишущие приборы измеряют форму брекерного слоя, находящегося в процессе изготовления, и программа задачи принятия решения определяет, имеет ли брекерный слой необходимую длину. При достижении брекерными слоями необходимой длины, соответствующие брекерные слои перемещаются к сборочным барабанам (этап 55, 55′). Если нет, то второе транспортирующее устройство перемещает брекерный слой, находящийся в процессе изготовления, таким образом, что может быть размещена следующая лента. Тем временем, брекерные слои могут быть намотаны на сборочные барабаны вращением сборочных барабанов вокруг их осей вращения. Затем, сборочные барабаны меняются местами (этап 56), и со сборочного барабана, на котором находится полностью готовый брекер (этап 57), брекер перемещается для последующей обработки в шину. Этапы 56 и 57 могут, при необходимости, прерываться.

На фиг.6-8 показан альтернативный вариант осуществления устройства для изготовления брекера. Также, на этих чертежах идентичные элементы имеют одинаковые ссылочные позиции. Здесь, так же, транспортирующие устройства, точно так же как на фиг.2А-4, выполнены почти параллельными. Однако в этом варианте осуществления, транспортерные ленты 13 и 13′ размещаются, в частности, одна над другой, в частности, с опорными поверхностями для брекерных слоев параллельными и располагающимися одна над другой.

В этом варианте осуществления, может быть достаточно только одного сборочного барабана 15, поскольку, так же как и на фиг.4, достаточно только одного экструдера. Из-за того, что транспортерные ленты 13 и 13′ расположены выше одна над другой, брекерные слои 12 и 12′, которые в окончательной шине будут иметь скрещивающиеся кордные нити, могут изготавливаться почти одновременно. Более того, нет потери времени на замену сборочных барабанов, как в описанных выше вариантах осуществления. Более того, передача транспортерных лент 13 и 13′ здесь проще: при использовании ленты занимают положения, показанные пунктирными линиями, так что (здесь) они только должны повернуться вокруг горизонтальной оси, параллельной оси вращения сборочного барабана и брекерных слоев, вблизи загрузочного конца транспортерных лент 13 и 13′.

Процесс изготовления представляет собой следующее. Экструдер 4 одновременно изготавливает две параллельные резиновые полосы, которые имеют внутренние продольные кордные нити. Посредством транспортеров 8 и 8′, эти полосы перемещаются параллельно направлению В продольных кордных нитей к режущим устройствам 7 и 7′. Почти одновременно, здесь из резиновой полосы режутся ленты под углом корда α к продольным кордным нитям. Посредством размещающих устройств обе ленты подхватываются и размещаются на транспортерных лентах 10 и 10′, соответственно, позади уже размещенных лент. Транспортерные ленты 10 и 10′ приводятся в действие посредством приводов 11 и 11′, управляемых посредством управляющего устройства, для передачи частей размещенного брекерного слоя в направлении транспортировки А. Эта передача определяет предпочтительное место лент друг против друга. Для установки целого ряда лент в брекерный слой, или для выполнения расчетной длины брекерного слоя, указанный интервал может быть выбран слегка большим, однако максимально на 20% межосевого интервала кордных нитей больше для предотвращения создания очень большого нарушения баланса в окончательной шине.

Когда управляющее устройство определяет, что брекерные слои готовы, брекерные слои перемещаются дальше в направлении А, и транспортеры 13 и 13′ (на 13′ через передающий транспортер 17″, который имеет магниты, которые могут быть постоянными или не постоянными, или вакуумное устройство) принимают брекерные слои. Тем временем, новые брекерные слои формируются вновь на транспортерах 10 и 10′. Транспортеры 13 и 13′, тем временем, поочередно перемещенные к сборочному барабану, в положения, показанные посредством транспортеров 13 и 13′, обозначенных пунктиром, и приводятся в действие посредством приводов 14 и 14′. В результате, брекерные слои передаются к сборочному барабану 15, который сначала вращается в одном направлении вокруг своей оси вращения, и посредством этого подхватывает первый брекерный слой, и затем вращается в противоположном направлении, чтобы подхватить второй брекерный слой. Будет ясно, что это устройство формирования брекера может точно изготавливать завершенный брекер на сборочном барабане на небольших площадях в производственных условиях, причем за очень короткое время.

Будет ясно, что приведенное выше описание подразумевает предпочтительные варианты осуществления, и что изобретение не ограничено указанными вариантами осуществления.

Объем защиты формулы изобретения может быть ограничен последующей формулой изобретения. Из приведенного выше объяснения очевидно, что многие изменения, понятные специалисту в данной области техники, являются частью сущности и объема представленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУЛЕНЕПРОБИВАЕМОЙ И ВЗРЫВОБЕЗОПАСНОЙ БЕСКАМЕРНОЙ ШИНЫ | 2022 |

|

RU2791766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ОДНОСЛОЙНОЙ ШИНЫ | 2010 |

|

RU2436675C1 |

| РЕЖУЩЕЕ УСТРОЙСТВО, УСТРОЙСТВО И СПОСОБ (ВАРИАНТЫ) ДЛЯ РАСПОЛОЖЕНИЯ БРЕКЕРНОГО СЛОЯ | 2005 |

|

RU2359829C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ СУРОВОЙ ТКАНИ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ВСПОМОГАТЕЛЬНОГО СЛОЯ ШИНЫ | 2004 |

|

RU2376326C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2002 |

|

RU2324594C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2363582C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕВУЛКАНИЗИРОВАННОЙ ШИНЫ | 2012 |

|

RU2560368C1 |

| УСТАНОВКА ДЛЯ НАЛОЖЕНИЯ ПРОТЕКТОРА НА БАРАБАН ДЛЯ СБОРКИ ШИН | 2004 |

|

RU2343073C2 |

Изобретение относится к устройству и способу для изготовления брекерного слоя шины. Устройство содержит продольную ось, установленную длину брекерного слоя и параллельные друг другу кордные нити, расположенные под заданным углом корда к продольной оси. Устройство также содержит экструдер для изготовления непрерывной резиновой полосы. Непрерывная резиновая полоса режется на ленты под углом корда. Заданное количество лент, которые имеют кордные нити, параллельны друг другу и проходят на установленном интервале относительно друг друга. Нити образуют брекерный слой, который имеет заданную длину и размещаются на опорной поверхности. Общий интервал лент рассчитан для выполнения установленной длины брекерного слоя. Брекерный слой, при достижении расчетной длины, перемещается в продольном направлении к сборочному барабану и наматывается на него. Устройство содержит операционное устройство с блоком памяти межосевого интервала между продольными кордными нитями и длины брекерного слоя, а также вычислительный блок, для расчета номера ленты, интервала передачи от межосевого интервала, ширины полосы и длины брекерного слоя. Результатом изобретения является усовершенствование процесса изготовления шины и брекерных слоев. 3 н. и 19 з.п. ф-лы, 11 ил.

| ЕР 1095761 А2, 02.05.2001 | |||

| ПРЕОБРАЗОВАТЕЛЬ ДВОИЧНОГО КОДА В ДВОИЧНО-ДЕСЯТИЧНЫЙ | 1972 |

|

SU434404A1 |

| Резцовая головка для точения древесины | 1979 |

|

SU835747A1 |

| US 3888713 А, 10.06.1975 | |||

| ПОТОЧНАЯ ЛИНИЯ для ПРОИЗВОДСТВА ОБРЕЗИНЕННОГОКОРДА | 0 |

|

SU235982A1 |

Авторы

Даты

2008-08-20—Публикация

2003-12-23—Подача