Изобретение относится к обработке металлов давлением и может быть использовано для прессования обратным методом на гидропрессах.

Известен способ обратного прессования, заключающийся в выпрессовке заготовки из контейнера, при котором матрица, закрепленная на пуансоне, возвращается в исходное положение сквозь контейнер за счет воздействия на нее через пресс-остаток пресс-штемпелем [1]

Недостаток способа нарушение "рубашки" контейнера при проталкивании через него пресс-остатка и матрицы, что ухудшает качество изделия. Кроме того, такой способ возможен только на прессах с двойным или более ходом.

Известен инструмент для обратного прессования, содержащий контейнер, пуансон и матрицу [2]

Недостаток его состоит в повышенной металлоемкости.

Известен способ обратного прессования, являющийся наиболее близким по технической сущности к изобретению, заключающийся в выпрессовке заготовки из контейнера через формирующий канал составной матрицы, установленной на торце пуансона и имеющей внутреннюю часть с упомянутым каналом и периферийную часть, контактирующую с контейнером в процессе прессования, отделении пресс-остатка и возврата в исходное положение матрицы и пуансона при перемещении последнего сквозь контейнер [3]

Недостатком известного способа является возникновение на изделии дефектов в виде пузырей и прострелов.

Известен инструмент для обратного прессования, содержащий контейнер и пуансон с установленной на его конце составной матрицей, периферийная часть которой контактирует с контейнером, сопряжена с уступом на внутpенней, содержащей формирующий канал, части матрицы и соосна с ней [4]

Недостатком указанного инструмента является увеличенная толщина матрицы из-за необходимости иметь надежное соединение матрицы с пуансоном.

Технический результат, достигаемый изобретением, состоит в исключении образования дефектов на изделии и снижении металлоемкости матрицы.

Это достигается тем, что в способе обратного прессования, заключающемся в выпрессовке заготовки из контейнера через формирующий канал составной матрицы, установленной на торце пуансона и имеющей внутреннюю часть с упомянутым каналом и периферийную часть, контактирующую с контейнером в процессе прессования, отделении пресс-остатка и возврата в исходное положение матрицы и пуансона при перемещении последнего сквозь контейнер, при возврате в исходное положение совместно с пуансоном перемещают сквозь контейнер внутреннюю часть матрицы, а периферийную часть матрицы перемещают со стороны внешней поверхности контейнера, устанавливают ее соосно последнему, после чего обе части матрицы движением пуансона сопрягают между собой.

В инструменте для обратного прессования, содержащем контейнер и пуансон в установленной на его конце составной матрицей, периферийная часть которой, контактирующая с контейнером, сопряжена с уступом на внутренней, содержащей формирующий канал, части матрицы и соосна с ней, периферийная часть матрицы сопряжена с внутренней с возможностью неограниченного перемещения в сторону ее свободного торца, при этом высота периферийной части матрицы равна высоте уступа, а сопрягаемые поверхности обеих частей матрицы выполнены коническими.

При таком способе и инструменте по окончании прессования и отделении пресс-остатка периферийная часть матрицы выдвигается из контейнера и захватывается устройством для передачи ее в исходное положение вне контейнера, а внутренняя часть матрицы, закрепленная на пуансоне, перемещается в исходное положение вместе с пуансоном. Так как диаметр внутренней части матрицы гарантированно меньше диаметра контейнера, то при возврате в исходное положение сквозь контейнер она не касается "рубашки", не испытывает со стороны ее никакого сопротивления. "Рубашка" контейнера полностью сохраняется, а возникновение дефектов на изделии в виде пузырей, прострелов при следующем прессовании исключается. Соединение матрицы с пуансоном может быть выполнено достаточно простым, например, в виде болтового. За счет этого и толщина матрицы может быть уменьшена по сравнению с толщиной ее при резьбовом или байпасном соединении. Такое простое соединение также позволяет упростить сборку матрицы с пуансоном и обеспечить точность ее установки, что очень важно, если изделия отличны от цилиндрических.

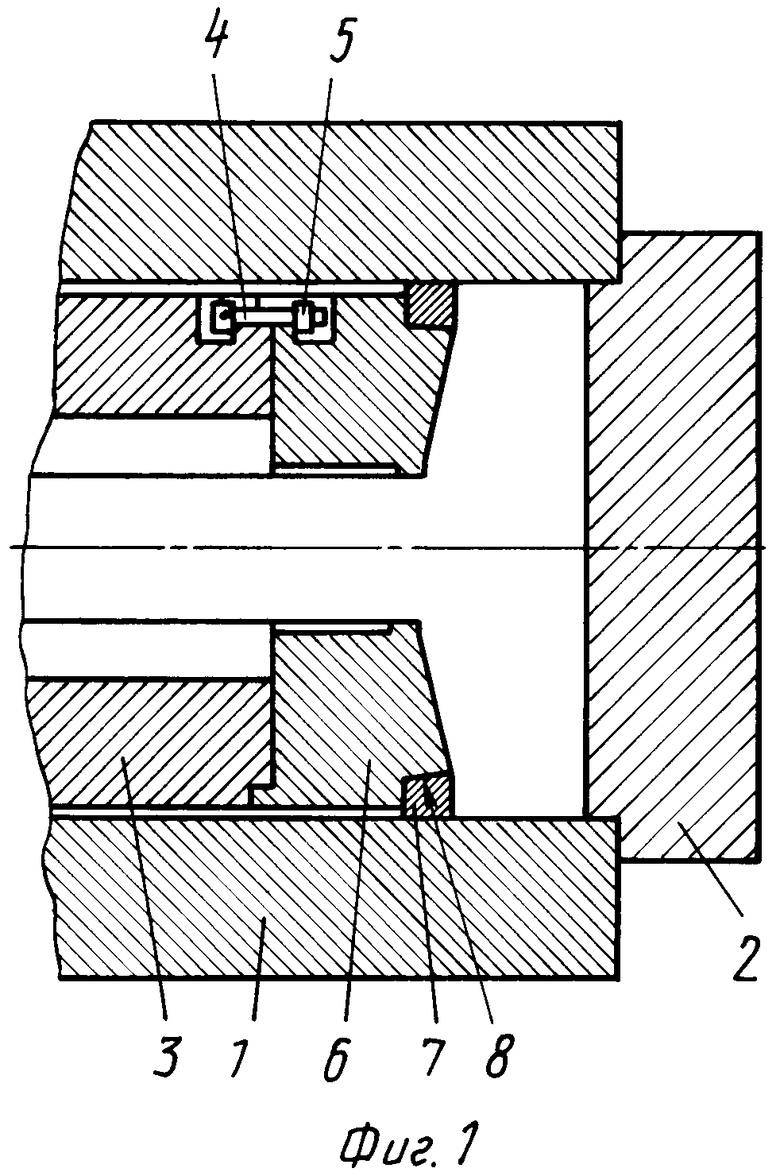

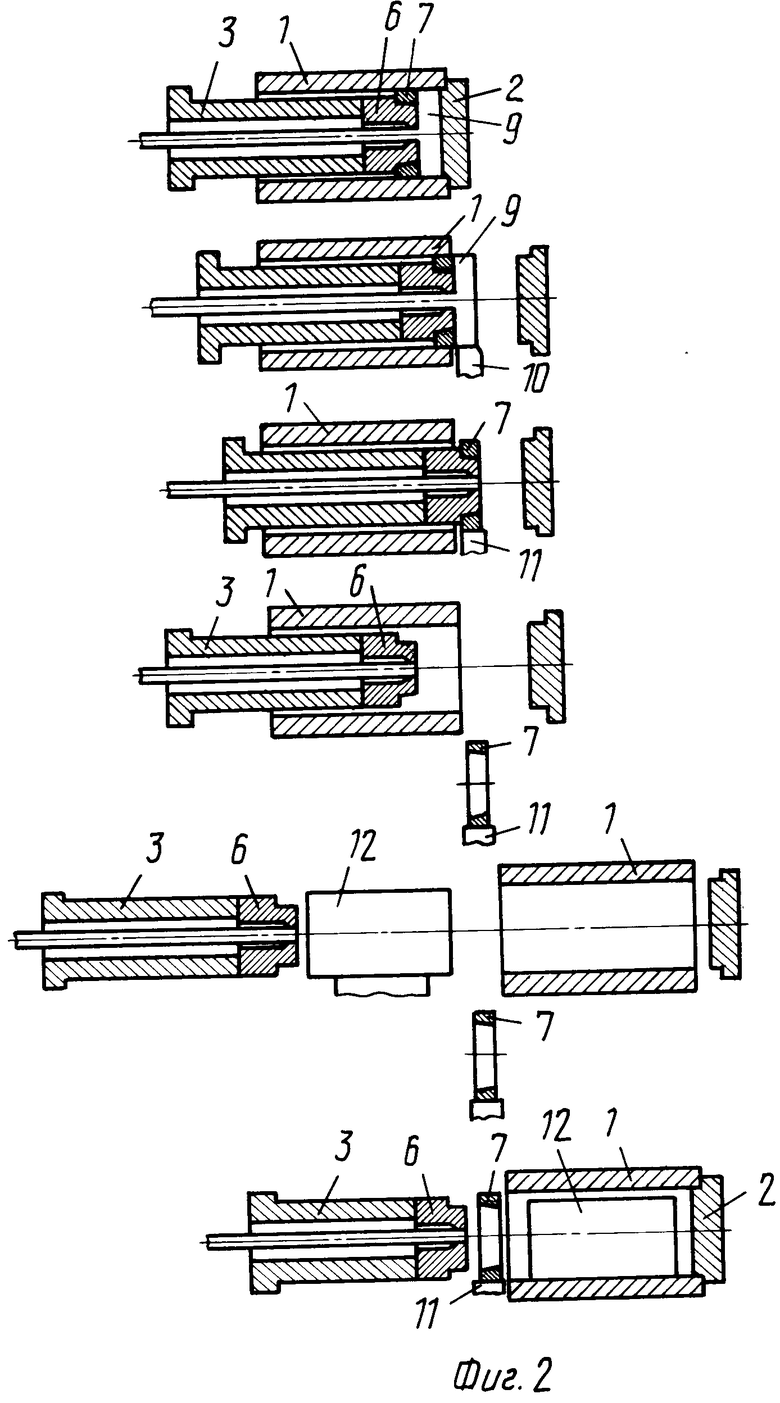

На фиг.1 показан инструмент, общий вид; на фиг.2 последовательность операций технологического процесса.

Способ обратного прессования осуществляют посредством инструмента, который состоит из контейнера 1, пробки 2, пуансона 3, на котором закреплена, например, с помощью болтов 4 и гаек 5, внутренняя часть 6 матрицы. На торце части 6 матрицы выполнен уступ, с которым сопрягается периферийная часть 7 матрицы. Поверхность сопряжения 8 выполнена в виде конуса.

Процесс обратного прессования осуществляется следующим образом.

По окончании прессования из контейнера 1 выдвигается пресс-остаток 9, который отделяется ножом 10. Затем из контейнера 1 выдвигается периферийная часть матрицы 7, захватывается передающим устройством 11 и перемещается за пределы контейнера 1. Контейнер 1 перемещается, освобождая зону для задачи слитка 12, при этом внутренняя часть матрицы 6 вместе с пуансоном 3 проходит сквозь контейнер 1. Слиток 12 задается в контейнер, после чего передающим устройством 11 периферийная часть матрицы 7 подается на ось пресса. Пуансон 3 с внутренней частью матрицы 6 надвигается на периферийную часть матрицы 7 и задает ее контейнер 1. При этом обе части матрицы сопрягаются по конической поверхности 8. Пробкой 2 закрывается противоположный торец контейнера 1 и начинается новый цикл прессования.

Изобретение позволяет полностью исключить нарушение "рубашки" контейнера при холостых ходах и тем самым избежать дефектов на изделии в виде пузырей, прострелов. За счет более простого соединения матрицы с паунсоном габарит матрицы по толщине можно сократить и, следовательно, уменьшить ее массу.

Наиболее целесообразно применение предлагаемого решения при повышенных требованиях и качеству поверхности изделия, а также пpи прессовании сложных изделий большой длины, когда вспомогательное время в цикле прессования составляет небольшую часть.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| Пресс для экструдирования полых профилей | 1978 |

|

SU751461A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

Использование: обработка металлов давлением, прессование обратным методом на гидропрессах. Сущность: способ обратного прессования включает выпрессовку заготовки из контейнера, отделение ножом пресс-остатка и возврат матрицы совместно с пуансоном сквозь контейнер в исходное положение. Инструмент для обратного прессования содержит контейнер и пуансон с установленной на его конце составной матрицей, контактирующей периферийной частью, соосной с внутренней частью, содержащей формирующий канал, с контейнером. После отделения пресс-остатка из контейнера выдвигают периферийную часть матрицы и перемещают ее за пределы контейнера в исходное положение. Контейнер перемещают, освобождая зону для задачи слитка, при этом внутренняя часть матрицы вместе с пуансоном проходит сквозь контейнер. Слиток задается в контейнер, после чего передающим устройством периферийную часть матрицы подают на ось пресса. Пуансон с внутренней частью матрицы надвигают на периферийную часть матрицы и задают ее в контейнер. При этом обе части матрицы сопрягают по конической поверхности. 2 с. и 1 з.п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-09-10—Публикация

1992-06-23—Подача