Изобретение относится к области подъемно-транспортного машиностроения, а именно к грузозахватным устройствам, предназначенным преимущественно для подъема трубчатых изделий (втулок, колец и т.п.). Целесообразно применение захватного устройства для легкоповреждаемых труб (хрупких, тонкостенных и т.п.).

Известны захватные устройства (см. например а.с. СССР №500157, №1562250), содержащие соединенные общей осью перекрещивающиеся рычаги, на нижних плечах которых закреплены прижимные колодки, взаимодействующие с наружной поверхностью изделий, а верхние плечи рычагов посредством тяг связаны со скобой для навешивания на крюк грузоподъемной машины.

Недостатком данных захватных устройств является то, что силы давления колодок на зажимаемое изделие сдавливают его, что может привести к деформированию изделия или его разрушению, если изделие тонкостенное или хрупкое. Известные устройства характеризуются сравнительно большими габаритами по высоте, т.к. рычаги соединены одной общей осью. Кроме того, указанные устройства недостаточно удобны в эксплуатации, т.к. требуют применения ручного труда при установке захвата на изделие из-за отсутствия центрирующих элементов.

Из известных захватных устройств наиболее близким по технической сущности к заявляемому (прототипом) является захватное устройство для трубчатых изделий (см. Грузозахватные устройства. Справочник. Козлов Ю.Т., Обермейстер А.М., Протасов Л.П. и др. - М.: Транспорт, 1980 г., рис.31, ж., с.41-42), содержащее поперечину, на концах которой с возможностью качания установлены перекрещивающиеся рычаги. На нижних плечах рычагов закреплены самоустанавливающиеся прижимные колодки, взаимодействующие с наружной поверхностью захватываемой трубы. Верхние плечи рычагов посредством гибких тяг связанны со скобой для навешивания на крюк грузоподъемной машины. Захватное устройство оснащено запирающим механизмом, выполненным с возможностью фиксации рычагов в раскрытом положении.

Недостатком известного устройства является то, что усилие прижатия колодок может деформировать или разрушить захватываемое изделие, что не позволяет применять захват для подъема тонкостенных и хрупких трубчатых изделий. Кроме того, в известном устройстве не решен вопрос центрирования захвата при установке его на изделие, а также не обеспечивается автоматизация процесса зажима и освобождения изделия, что ограничивает его эксплуатационные свойства.

Задачей предлагаемого захватного устройства является обеспечение возможности захвата тонкостенных и хрупких трубчатых изделий путем исключения возможности их деформации и разрушения, а также повышение эксплуатационных качеств и расширение технологических возможностей захвата за счет самоцентрирования захвата и автоматического зацепления - расцепления изделия.

Решение поставленной задачи достигается тем, что по центру поперечины закреплен конический упор, выполненный с возможностью взаимодействия с отверстием захватываемой трубы. Конический упор выполнен с возможностью радиального смещения относительно поперечины на величину разностенности трубы. Запирающий механизм выполнен в виде размещенной по оси устройства тяги, верхний конец которой закреплен на скобе, а нижней выполнен с возможностью фиксации на поперечине в раскрытом положении рычагов. В исполнении автоматического запирающего механизма тяга выполнена в виде стержня, установленного с возможностью поступательного перемещения в центральном отверстии поперечины и конического упора, причем в нижней части стержня установлены с возможностью качания упорные планки, взаимодействующие с фиксаторами, установленными на осях внутри конического упора, при этом фиксаторы выполнены с возможностью зацепления с упорными планками или взаимодействия с толкателями, размещенными в днище конического упора с возможностью подъема в положении разжима изделия.

Проведенный анализ общедоступных источников информации в данной области техники не позволил выявить техническое решение, тождественное заявляемому, на основании чего сделан вывод о неизвестности последнего, т.е. соответствии представленного в настоящей заявке решения критерию «новизна».

Сопоставительный анализ заявленного решения с известными техническими решениями позволил установить, что представленная совокупность отличительных признаков не известна для специалистов данной области и не следует явным образом из известного уровня техники, на основании чего делается вывод о соответствии представленного в настоящей заявке решения критерию «изобретательный уровень».

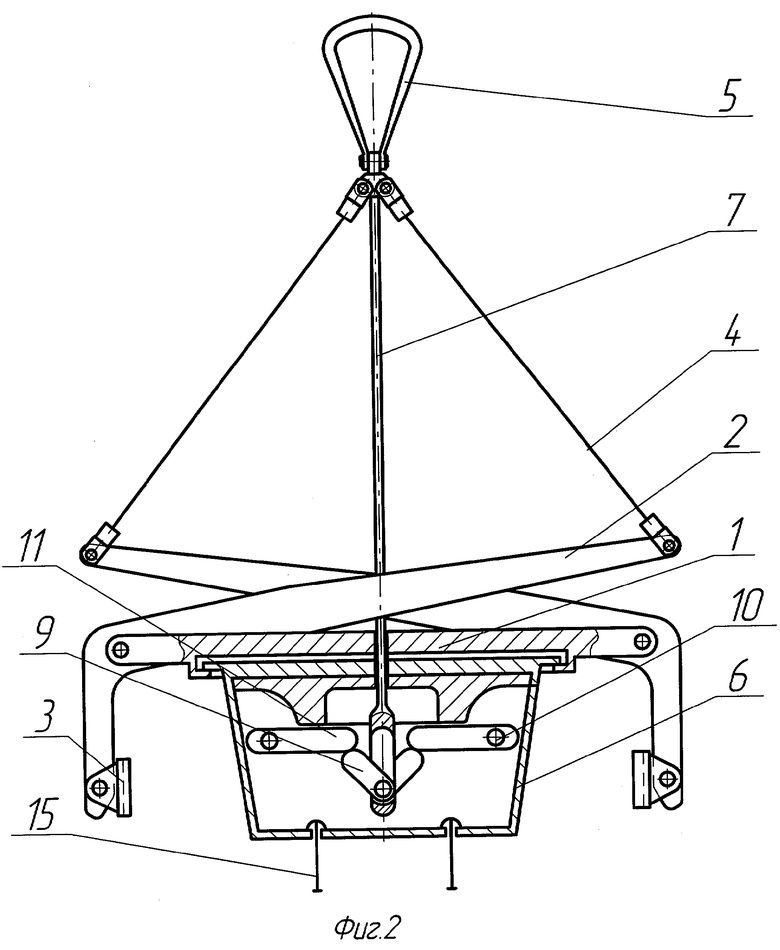

На фиг.1 представлена схема захватного устройства с фиксацией рычагов в открытом положении запирающим механизмом, замыкаемым оператором.

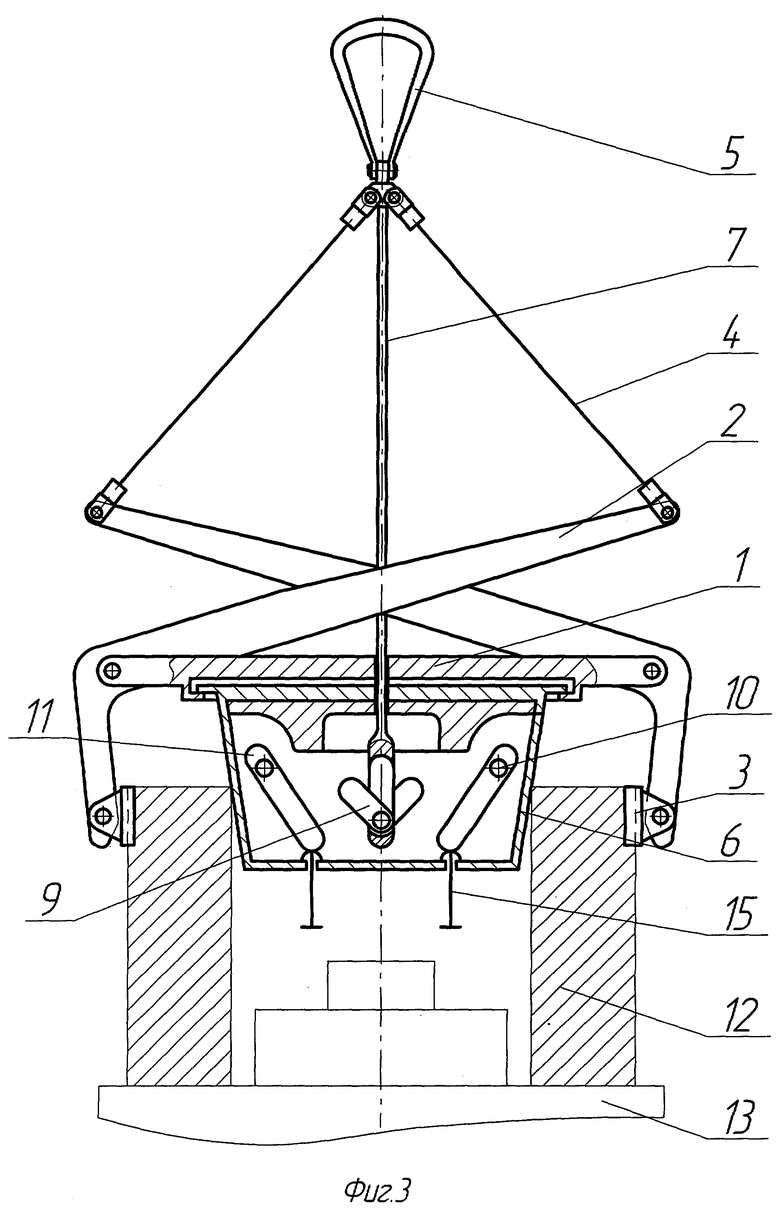

На фиг.2 представлена схема захватного устройства с автоматически действующим запирающим механизмом.

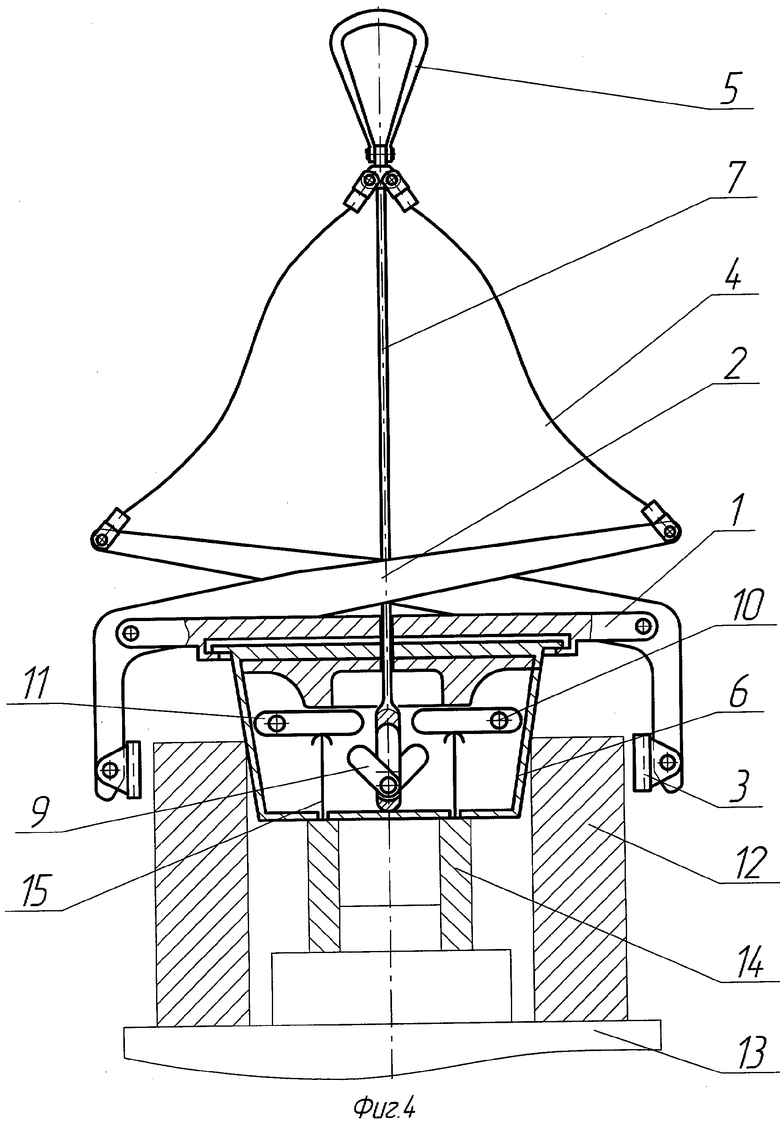

На фиг.3 - то же устройство в положении зажима изделия.

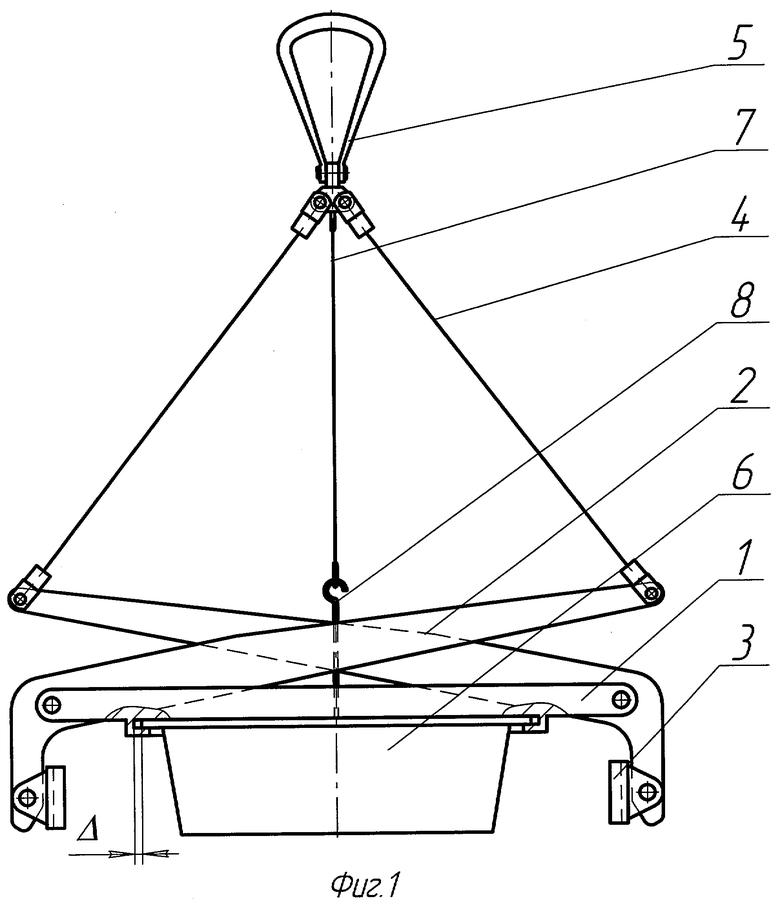

На фиг.4 - то же устройство в положении разжима изделия при установке изделия на ложемент.

Захватное устройство содержит поперечину 1, на концах которой с возможностью качания установлены пересекающиеся рычаги 2. На нижних плечах рычагов 2 закреплены самоустанавливающиеся прижимные колодки 3, взаимодействующие с наружной поверхностью захватываемого изделия (трубы). Верхние плечи рычагов 2 гибкими тягами 4 связаны со скобой 5, навешиваемой на крюк грузоподъемной машины.

По центру поперечины 1 закреплен конический упор 6, взаимодействующий конической поверхностью с отверстием захватываемого изделия. Конический упор 6 установлен с возможностью радиального смещения в пазу поперечины 1 на величину А, равную возможной разностенности захватываемой трубы.

Для фиксации рычагов 2 в раскрытом положении в случае использования запирающего механизма, замыкаемого оператором (фиг.1), используется тяга 7, верхний конец которой закреплен на скобе 5, а нижний выполнен с возможностью зацепления за крюк 8, закрепленный на поперечине 1.

При использовании автоматически действующего запирающего механизма (фиг.2, 3, 4) тяга выполнена в виде стержня 7, закрепленного на скобе 5. Стержень 7 центрируется в отверстии поперечины 1 и проходит через отверстие в верхней части конического упора 6, тем самым обеспечивается возможность поступательного перемещения стержня 7 в вертикальном направлении. В нижней части стержня 7 установлены с возможностью качания упорные планки 9. На осях 10 внутри конического упора 6 установлены фиксаторы 11, выполненные с возможностью зацепления с упорными планками 9 в раскрытом положении рычагов 2 (фиг.2). При зажиме трубы 12 (фиг.3) и при разжиме трубы 12 при установке ее на ложемент 13 с опорной втулкой 14 (фиг.4) фиксаторы взаимодействуют с толкателями 15, установленными в отверстиях днища конического упора 6 в направляющих для вертикального перемещения.

Захватное устройство работает следующим образом. Посредством тяги 7 рычаги 2 фиксируют в раскрытом положении, при этом нижний конец тяги 7 зацепляется с поперечиной 1 (фиг.1, фиг.2). Скобу 5 навешивают на крюк грузоподъемной машины, захватное устройство поднимают, перемещают и предварительно центрируют, а затем, опуская, устанавливают на трубу 12 со стороны торца. При этом конический упор 6 входит в отверстие трубы 12 и конической поверхностью взаимодействует с кромкой отверстия трубы. При дальнейшем опускании скобы 5 расцепляют тягу 7, снимая петлю тяги с крюка 8 (фиг.1). В автоматически действующем запирающем устройстве (фиг.3) расцепление происходит автоматически, при опускании стержня 7, при этом упорные планки 7 освобождают фиксаторы 11, которые под действием силы тяжести опускаются на толкатели 15, находящиеся в нижнем положении.

Затем скобу 5 поднимают (фиг.3), гибкие тяги 4 натягиваются, рычаги 2 поворачиваются в осях поперечины 1 до момента соприкосновения колодок 3 с наружной поверхностью трубы 12.

В случае разностенности захватываемой трубы 12 конический упор 6, центрируясь в отверстии трубы 12, сдвигается относительно поперечины 1 в пределах зазора Δ (фиг.1). Усилие колодок 3 не вызывает деформации захватываемой трубы 12, так как это усилие воспринимается коническим упором 6.

Трубу 12 поднимают, транспортируют и устанавливают в требуемом месте на ложемент 13 (фиг.4). При опускании скобы 5 натяжение гибких тяг 4 ослабевает, рычаги 2 опускаются, между колодками 3 и трубой 12 появляется зазор. Затем осуществляется фиксация рычагов в открытом положении либо оператором (фиг.1), который зацепляет петлю тяги 7 за крюк 8, закрепленный на поперечине 1, либо автоматически (фиг.4). При этом толкатели 15, взаимодействуя с опорной втулкой 14, установленной на ложементе 13, перемещаются вверх, поднимают фиксаторы 11, устанавливая их в горизонтальное положение. При последующем подъеме скобы 5 упорные планки 9 зацепляются за фиксаторы 11, тем самым фиксируя стержень 7 относительно поперечины 1, оставляя рычаги 2 с колодками 3 в раскрытом положении.

При необходимости последующего переноса трубы 12 опорную втулку 14 убирают с ложемента 13, и цикл зажима трубы и ее переноса повторяется как описано выше.

Захватное устройство позволяет облегчить труд оператора (стропальщика или зацепщика) за счет самопроизвольного центрирования устройства относительно захватываемого изделия, а также за счет автоматизации операций зажима и разжима изделия. Кроме того, наличие конического упора, вводимого в отверстие захватываемой трубы, позволяет исключить ее деформирование в процессе зажима, подъема и транспортирования, что позволяет применить захватное устройство для подъема тонкостенных, хрупких и пластичных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для труб | 1974 |

|

SU560812A1 |

| Захватное устройство для грузов с отбортовкой | 1983 |

|

SU1085925A1 |

| МЕХАНИЧЕСКИЙ ЗАХВАТ | 1993 |

|

RU2039618C1 |

| Грузозахватное устройство для железнодорожных звеньев | 1990 |

|

SU1729999A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Захватное устройство для штучных грузов | 1989 |

|

SU1765096A1 |

| Устройство для монтажа раструбных труб | 1987 |

|

SU1638275A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОГО ИЗГОТОВЛЕНИЯ СКОБ И СКРЕПЛЕНИЯ ИМИ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, НАПРИМЕР ПРУЖИН И РАМОК ПРУЖИННЫХ МАТРАСОВ | 2001 |

|

RU2199414C1 |

| Захватное устройство для ступенчатых цилиндрических грузов | 1990 |

|

SU1766823A1 |

| ТРЕНАЖЕР | 1999 |

|

RU2144406C1 |

Изобретение относится к области подъемно-транспортного машиностроения, а именно к грузозахватным устройствам. Захватное устройство содержит запирающий механизм, поперечину, на концах которой установлены перекрещивающиеся рычаги. На нижних плечах рычагов закреплены прижимные колодки, а верхние плечи посредством тяг связаны со скобой для навешивания на крюк. По центру поперечины закреплен конический упор, выполненный с возможностью взаимодействия с отверстием захватываемой трубы и радиального смещения относительно поперечины на величину разностенности трубы. Технический результат - обеспечение возможности захвата тонкостенных трубчатых изделий, повышение эксплуатационных качеств и расширение технологических возможностей. 2 з.п. ф-лы, 4 ил.

| КОЗЛОВ Ю.Т., ОБЕРМЕЙСТЕР А.М., ПРОТАСОВ Л.П | |||

| и др., Грузозахватные устройства, Справочник | |||

| - М., Транспорт, 1980, с.41-42, рис.31 | |||

| Механизм центрирования груза с отверстием относительно приемного элемента | 1986 |

|

SU1426922A1 |

| ЗАХВАТ ДЛЯ ПЕРЕГРУЗКИ ИЗДЕЛИЙ С ЦЕНТРАоТЬНЫМОТВЕРСТИЕМ | 0 |

|

SU334162A1 |

| Клещевой захват для подъема и транспортировки полых изделий | 1977 |

|

SU709499A1 |

Авторы

Даты

2006-06-27—Публикация

2004-08-02—Подача