ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к стальному продукту, и более конкретно к продукту из мартенситной нержавеющей стали, который имеет в основном мартенситную микроструктуру.

УРОВЕНЬ ТЕХНИКИ

[0002]

По мере того, как скважины с низкокоррозионной средой (нефтяные скважины и газовые скважины) исчерпываются, расширяется эксплуатация скважин с высокой коррозионностью. Скважины, обладающие высокой коррозионностью, находятся в среде, которая содержит большое количество коррозионных веществ, и температуры скважин, которые имеют высокую коррозионность, варьируются от нормальной температуры до приблизительно 200°C, в зависимости от глубины скважины. Коррозионными веществами являются, например, коррозионные газы, такие как сероводород и газообразный диоксид углерода. В настоящем описании среда скважины, содержащая газообразный диоксид углерода и обладающая высокой коррозионностью, в которой парциальное давление сероводорода составляет 0,1 бар или больше, упоминается как «высококоррозионная среда».

[0003]

Известно, что хром (Cr) является эффективным для улучшения устойчивости стали к коррозии газообразной двуокисью углерода. Следовательно, в среде, которая содержит большое количество газообразного диоксида углерода, используются мартенситная нержавеющая сталь, содержащая приблизительно 13 мас.% Cr (далее упоминаемая как «сталь 13Cr»), представленная сталью API L80-13Cr (обычной сталью 13Cr) или суперсталью 13Cr и т.п., или двухфазная нержавеющая сталь, к которой добавлено большое количество Cr и т.п., в соответствии с парциальным давлением или температурой газообразного диоксида углерода.

[0004]

Однако сероводород вызывает сульфидное растрескивание под напряжением («SSC») в стальных трубах для нефтяной скважины, выполенных из стали 13Cr с высокой прочностью, например, 724 МПа или больше. Сталь 13Cr, имеющая высокую прочность, 724 МПа или больше, имеет более высокую восприимчивость к сульфидному растрескиванию под напряжением по сравнению с низколегированной сталью, и в стали 13Cr сульфидное растрескивание под напряжением происходит даже при сравнительно низком парциальном давлении сероводорода (например, меньше чем 0,1 атм). Следовательно, сталь 13Cr не является подходящей для использования в вышеописанной высококоррозионной среде, содержащей газообразный диоксид углерода и сероводород. Кроме того, двухфазная нержавеющая сталь является дорогой по сравнению со сталью 13Cr. Следовательно, требуются стальные обсадные трубы для нефтяной скважины, насосно-компрессорные трубы и бурильные трубы, имеющие высокий предел текучести, 724 МПа или больше, а также высокую стойкость к сульфидному растрескиванию под напряжением, которые могли бы использоваться в высококоррозионной среде.

[0005]

Стали, имеющие превосходную стойкость к сульфидному растрескиванию под напряжением, предложены в японской патентной заявке № 10-001755 (Патентный документ 1), в японской патентной заявке № 10-503809 (Патентный документ 2), в японской патентной заявке № 2003-003243 (Патентный документ 3), в международный патентной заявке WO 2004/057050 (Патентный документ 4), в японской патентной заявке № 2000-192196 (Патентный документ 5), в японской патентной заявке № 11-310855 (Патентный документ 6), в японской патентной заявке № 08-246107 (Патентный документ 7) и в японской патентной заявке № 2012-136742 (Патентный документ 8).

[0006]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 1, состоит из: С: от 0,005 мас.% до 0,05 мас.%, Si: от 0,05 мас.% до 0,5 мас.%, Mn: от 0,1 мас.% до 1,0 мас.%, P: 0,025 мас.% или меньше, S: 0,015 мас.% или меньше, Cr: от 10 мас.% до 15 мас.%, Ni: от 4,0 мас.% до 9,0 мас.%, Cu: от 0,5 мас.% до 3 мас.%, Mo: от 1,0 мас.% до 3 мас.%, Al: от 0,005 мас.% до 0,2 мас.%, и N: от 0,05 мас.% до 0,1 мас.%, с остатком, представляющим собой Fe и неизбежные примеси. Эта сталь удовлетворяет соотношению 40C+34N+Ni+0,3Cu-1,1Cr-1,8Mo≥-10, и состоит из фазы мартенсита отпуска, фазы мартенсита и фазы остаточного аустенита. Сумма долей фазы мартенсита отпуска и фазы мартенсита составляет 60% или больше и 90% или меньше, а остальную часть составляет фаза остаточного аустенита.

[0007]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 2, состоит из: С: от 0,005 мас.% до 0,05 мас.%, Si≤0,50 мас.%, Mn: от 0,1 до 1,0 мас.%, P≤0,03 мас.%, S≤0,005 мас.%, Mo: от 1,0 мас.% до 3,0 мас.%, Cu: от 1,0 мас.% до 4,0 мас.%, Ni: от 5 мас.% до 8 мас.%, и Al≤0,06 мас.%. Эта сталь удовлетворяет соотношениям Cr+1,6Mo≥13 и 40C+34N+Ni+0,3Cu-1,1Cr-1,8Mo≥-10,5. Остаток представляет собой по существу Fe, а микроструктура является мартенситом отпуска.

[0008]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 3, состоит из: С: от 0,001 мас.% до 0,04 мас.%, Si: 0,5 мас.% или меньше, Mn: от 0,1 мас.% до 3,0 мас.%, P: 0,04 мас.% или меньше, S: 0,01 мас.% или меньше, Cr: от 10 мас.% до 15 мас.%, Ni: от 0,7 мас.% до 8 мас.%, Mo: от 1,5 мас.% до 5,0 мас.%, Al: от 0,001 мас.% до 0,10 мас.%, и N: 0,07 мас.% или меньше, с остатком, представляющим собой Fe и примеси. Эта сталь также удовлетворяет соотношению Mo≥1,5-0,89Si+32,2C. Микроструктура металла состоит главным образом из мартенсита отпуска, карбидов, выделившихся во время отпуска, и интерметаллических соединений на основе фазы Лавеса, тонкодисперсно выделившихся во время отпуска. Мартенситная нержавеющая сталь Патентного документа 3 имеет высокую прочность с пределом текучести 860 МПа или больше.

[0009]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 4, состоит из: С: от 0,005 мас.% до 0,04 мас.%, Si: 0,5 мас.% или меньше, Mn: от 0,1 мас.% до 3,0 мас.%, P: 0,04 мас.% или меньше, S: 0,01 мас.% или меньше, Cr: от 10 мас.% до 15 мас.%, Ni: от 4,0 мас.% до 8 мас.%, Mo: от 2,8 мас.% до 5,0 мас.%, Al: от 0,001 мас.% до 0,10 мас.%, и N: 0,07 мас.% или меньше, с остатком, представляющим собой Fe и примеси. Эта сталь также удовлетворяет соотношению Mo≥2,3-0,89Si+32,2C. Микроструктура металла состоит главным образом из мартенсита отпуска, карбидов, выделившихся во время отпуска, и интерметаллических соединений на основе фазы Лавеса или σ-фазы и т.п., тонкодисперсно выделившихся во время отпуска. Мартенситная нержавеющая сталь Патентного документа 4 имеет высокую прочность с пределом текучести 860 МПа или больше.

[0010]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 5, состоит из: С: от 0,001 мас.% до 0,05 мас.%, Si: от 0,05 мас.% до 1 мас.%, Mn: от 0,05 мас.% до 2 мас.%, P: 0,025 мас.% или меньше, S: 0,01 мас.% или меньше, Cr: от 9 мас.% до 14 мас.%, Mo: от 3,1 мас.% до 7 мас.%, Ni: от 1 мас.% до 8 мас.%, Co: от 0,5 мас.% до 7 мас.%, растворенный Al: от 0,001 мас.% до 0,1 мас.%, N: 0,05 мас.% или меньше, O: 0,01 мас.% или меньше, Cu: от 0 мас.% до 5 мас.% и W: от 0 мас.% до 5 мас.%, с остатком, представляющим собой Fe и неизбежные примеси.

[0011]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 6, содержит С: 0,05 мас.% или меньше, и Cr: от 7 мас.% до 15 мас.%. Кроме того, содержание Cu в растворенном состоянии составляет от 0,25 до 5 мас.%.

[0012]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 7, состоит из: С: от 0,005 мас.% до 0,05 мас.%, Si: от 0,05 мас.% до 0,5 мас.%, Mn: от 0,1 мас.% до 1,0 мас.%, P: 0,025 мас.% или меньше, S: 0,015 мас.% или меньше, Cr: от 12 мас.% до 15 мас.%, Ni: от 4,5 мас.% до 9,0 мас.%, Cu: от 1 мас.% до 3 мас.%, Mo: от 2 мас.% до 3 мас.%, W: от 0,1 мас.% до 3 мас.%, Al: от 0,005 мас.% до 0,2 мас.%, и N: от 0,05 мас.% до 0,1 мас.%, с остатком, представляющим собой Fe и неизбежные примеси. Эта сталь удовлетворяет соотношению 40C+34N+Ni+0,3Cu+Co-1,1Cr-1,8Mo-0,9W≥-10.

[0013]

Бесшовная труба из мартенситной нержавеющей стали, раскрытая в Патентном документе 8, состоит из: С: 0,01 мас.% или меньше, Si: 0,5 мас.% или меньше, Mn: от 0,1 мас.% до 2,0 мас.%, P: 0,03 мас.% или меньше, S: 0,005 мас.% или меньше, Cr: от 14,0 мас.% до 15,5 мас.%, Ni: от 5,5 мас.% до 7,0 мас.%, Mo: от 2,0 мас.% до 3,5 мас.%, Cu: от 0,3 мас.% до 3,5 мас.%, V: 0,20 мас.% или меньше, Al: 0,05 мас.% или меньше, и N: 0,06 мас.% или меньше, с остатком, представляющим собой Fe и неизбежные примеси. Бесшовная труба из мартенситной нержавеющей стали, раскрытая в Патентном документе 8, имеет прочность 655-862 МПа в качестве предела текучести и отношение предела текучести к пределу прочности 0,90 или больше.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0014]

Патентный документ 1: Японская опубликованная патентная заявка № 10-001755

Патентный документ 2: Японская опубликованная патентная заявка № 10-503809

Патентный документ 3: Японская опубликованная патентная заявка № 2003-003243

Патентный документ 4: Международная патентная заявка № WO 2004/057050

Патентный документ 5: Японская опубликованная патентная заявка № 2000-192196

Патентный документ 6: Японская опубликованная патентная заявка № 11-310855

Патентный документ 7: Японская опубликованная патентная заявка № 08-246107

Патентный документ 8: Японская опубликованная патентная заявка № 2012-136742

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0015]

Однако предел текучести мартенситных нержавеющих сталей, описанных в Патентном документе 1 и Патентном документе 2, иногда становится слишком высоким. В таком случае стойкость к сульфидному растрескиванию под напряжением является низкой.

[0016]

Мартенситные нержавеющие стали, описанные в Патентном документе 3 и Патентном документе 4, являются сталью 13Cr, и тонкие карбиды и интерметаллические соединения выделяются в этой стали. Наблюдаемые интерметаллические соединения и т.п. являются не только тонкими соединениями, и некоторые из присутствующих интерметаллических соединений и т.п. являются до некоторой степени грубыми. Следовательно, предел текучести мартенситной нержавеющей стали соответствует сорту 125 ksi (тысяч фунтов на кв.дюйм) (предел текучести 860 МПа или больше). Следовательно, стойкость к сульфидному растрескиванию под напряжением в некоторых случаях является низкой.

[0017]

В мартенситной нержавеющей стали, описанной в Патентном документе 5, содержание Mo и содержание Co являются высокими. Следовательно, в некоторых случаях прочность является слишком высокой и стойкость к сульфидному растрескиванию под напряжением уменьшается. В дополнение к этому, если содержание Mo является слишком высоким, стабильность мартенситной микроструктуры в некоторых случаях уменьшается.

[0018]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 6, является закаленной мартенситной сталью, отпуск которой не выполняется. Следовательно, в некоторых случаях прочность является слишком высокой и стойкость к сульфидному растрескиванию под напряжением становится низкой.

[0019]

Мартенситная нержавеющая сталь, раскрытая в Патентном документе 7, содержит Cu и W, и не содержит Ti. Следовательно, предел текучести этой мартенситной нержавеющей стали может быть в некоторых случаях слишком высоким. В таком случае стойкость к сульфидному растрескиванию под напряжением становится более низкой.

[0020]

Бесшовная труба из мартенситной нержавеющей стали, раскрытая в Патентном документе 8, содержит 14,0-15,5 мас.% Cr. Следовательно, в некоторых случаях эта сталь имеет ферритную фазу. В таком случае прочность может быть недостаточной.

[0021]

Задачей настоящего изобретения является предложить продукт мартенситной нержавеющей стали, имеющий предел текучести 724 МПа или больше и имеющий превосходную стойкость к сульфидному растрескиванию под напряжением.

РЕШЕНИЕ ПРОБЛЕМЫ

[0022]

Продукт мартенситной нержавеющей стали в соответствии с настоящим изобретением имеет следующий химический состав в массовых процентах: С: 0,030 мас.% или меньше, Si: 1,00 мас.% или меньше, Mn: 1,00 мас.% или меньше, P: 0,030 мас.% или меньше, S: 0,005 мас.% или меньше, Al: от 0,0010 мас.% до 0,0100 мас.%, N: 0,0500 мас.% или меньше, Ni: от 5,00 мас.% до 6,50 мас.%, Cr: от 10,00 мас.% до 13,40 мас.%, Cu: от 1,80 мас.% до 3,50 мас.%, Mo: от 1,00 мас.% до 4,00 мас.%, V: от 0,01 мас.% до 1,00 мас.%, Ti: от 0,050 мас.% до 0,300 мас.%, Co: 0,300 мас.% или меньше, и W: от 0 до 1,50 мас.%, с остатком из Fe и примесей, и удовлетворяет Выражению (1) и Выражению (2), имеет предел текучести 724-860 МПа, и его микроструктура содержит мартенсит с объемной долей 80 об.% или больше. Размер каждого интерметаллического соединения и размер каждого оксида Cr в микроструктуре составляет не больше чем 5,0 мкм2, и доля полной площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше.

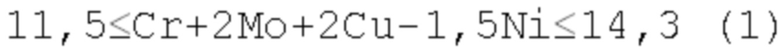

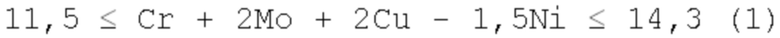

11,5≤Cr+2Mo+2Cu-1,5Ni≤14,3 (1)

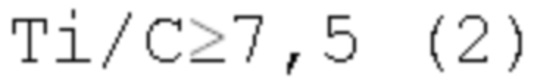

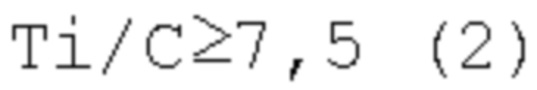

Ti/C≥7,5 (2)

где каждый символ элемента в Выражении (1) и Выражении (2) соответствует содержанию (в массовых процентах) соответствующего элемента.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0023]

Продукт мартенситной нержавеющей стали в соответствии с настоящим вариантом осуществления имеет предел текучести 724 МПа или больше, а также имеет превосходную стойкость к сульфидному растрескиванию под напряжением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024]

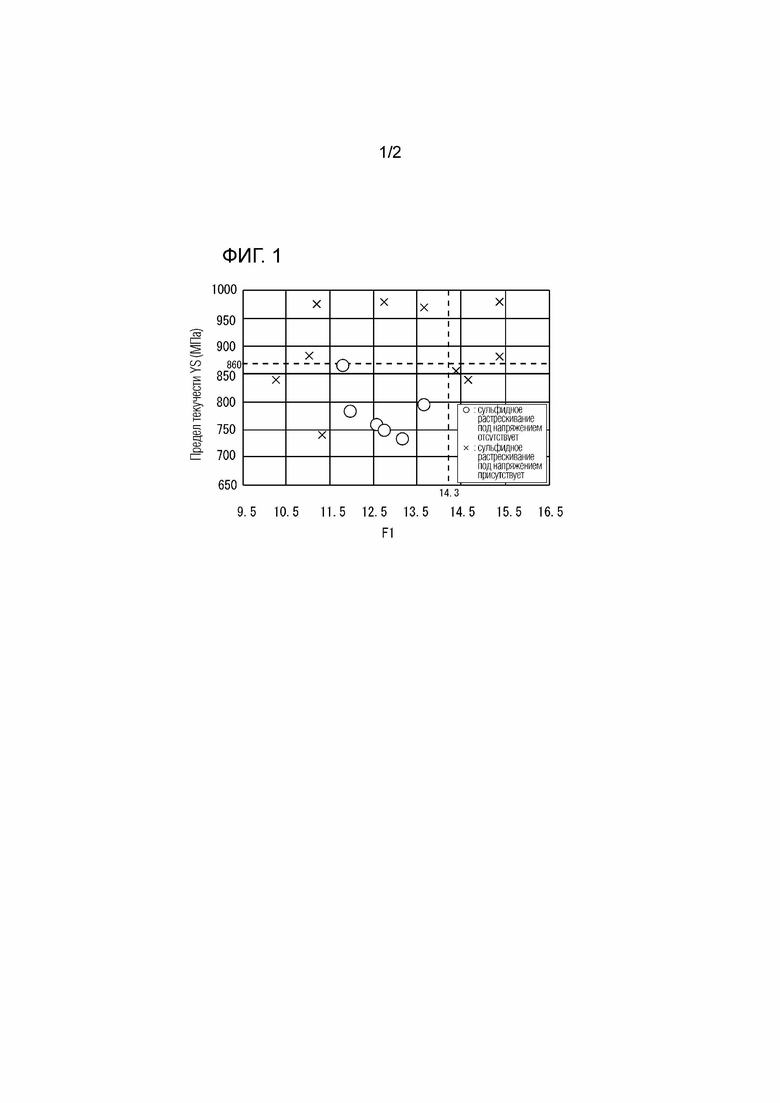

[Фиг. 1] Фиг. 1 иллюстрирует соотношение между F1=Cr+2Mo+2Cu-1,5Ni, пределом текучести YS (МПа) и стойкостью к сульфидному растрескиванию под напряжением.

[Фиг. 2] Фиг. 2 представляет собой изображение, полученное с помощью TEM (просвечивающего электронного микроскопа) при наблюдении микроструктуры металла стали Теста № 3 в Примерах в соответствии с настоящим вариантом осуществления.

[Фиг. 3] Фиг. 3 представляет собой изображение, полученное с помощью SEM (сканирующего электронного микроскопа) при наблюдении микроструктуры металла стали Теста № 9 в Примерах.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0025]

Авторы настоящего изобретения провели исследования стойкости к сульфидному растрескиванию под напряжением продукта мартенситной нержавеющей стали и обнаружили следующее.

[0026]

[Относительно химического состава]

Общеизвестно, что Cr, Mo, Cu и Ni являются эффективными для повышения стойкости стали к сульфидному растрескиванию под напряжением. В частности, считается, что Cr, Mo и Cu растворяются, повышая стойкость к сульфидному растрескиванию под напряжением. С другой стороны, считается, что Ni повышает стойкость к сульфидному растрескиванию под напряжением путем упрочнения пленки на поверхности стального продукта, уменьшая тем самым количество водорода, который проникает в стальной продукт (величину проницаемости для водорода).

[0027]

Однако в результате исследований авторы настоящего изобретения впервые обнаружили, что в высококоррозионной среде, такой как описанная выше, упрочнение пленки с помощью Ni уменьшает коэффициент диффузии водорода в стали. Если коэффициент диффузии водорода в стали уменьшается, больше водорода остается в стальном продукте. Следовательно, стойкость стального продукта к сульфидному растрескиванию под напряжением уменьшается.

[0028]

Поэтому авторы настоящего изобретения провели дополнительные исследования относительно Cr, Mo, Cu и Ni, которые являются элементами, которые влияют на стойкость к сульфидному растрескиванию под напряжением. В результате авторы настоящего изобретения обнаружили, что превосходная стойкость к сульфидному растрескиванию под напряжением получается в том случае, когда стальной продукт, имеющий следующий химический состав: С: 0,030 мас.% или меньше, Si: 1,00 мас.% или меньше, Mn: 1,00 мас.% или меньше, P: 0,030 мас.% или меньше, S: 0,005 мас.% или меньше, Al: от 0,0010 мас.% до 0,0100 мас.%, N: 0,0500 мас.% или меньше, Ni: от 5,00 мас.% до 6,50 мас.%, Cr: от 10,00 мас.% до 13,40 мас.%, Cu: от 1,80 мас.% до 3,50 мас.%, Mo: от 1,00 мас.% до 4,00 мас.%, V: от 0,01 мас.% до 1,00 мас.%, Ti: от 0,050 мас.% до 0,300 мас.%, Co: 0,300% или меньше, и W: от 0 до 1,50 мас.%, с остатком из Fe и примесей, имеет такие содержания Cr, Mo, Cu и Ni, которые удовлетворяют следующему Выражению (1):

11,5≤Cr+2Mo+2Cu-1,5Ni≤14,3 (1)

где каждый символ элемента в Выражении (1) соответствует содержанию (в массовых процентах) соответствующего элемента.

[0029]

F1 определяется как Cr+2Mo+2Cu-1,5Ni. Фиг. 1 иллюстрирует соотношение между F1=Cr+2Mo+2Cu-1,5Ni, пределом текучести YS (МПа) и стойкостью к сульфидному растрескиванию под напряжением. График, показанный на Фиг. 1, был получен посредством примеров, которые будут описаны позже. Символ «Ο» на Фиг. 1 означает, что сульфидного растрескивания под напряжением не происходило в тесте оценки качества стойкости к сульфидному растрескиванию под напряжением в примерах, которые будут описаны позже. Символ «×« на Фиг. 1 означает, что сульфидное растрескивание под напряжением происходило в тесте оценки качества стойкости к сульфидному растрескиванию под напряжением в примерах, которые будут описаны позже. Когда F1 меньше чем 11,5 или когда F1 больше чем 14,3, стойкость к сульфидному растрескиванию под напряжением уменьшается. Соответственно, значение F1 составляет от 11,5 до 14,3.

[0030]

Стойкость к сульфидному растрескиванию под напряжением также зависит от прочности стального продукта. В частности, чем выше прочность стального продукта, тем больше уменьшается стойкость к сульфидному растрескиванию под напряжением. Следовательно, авторы настоящего изобретения также провели исследования соотношения между стойкостью к сульфидному растрескиванию под напряжением и прочностью стального продукта, имеющего следующий химический состав: С: 0,030 мас.% или меньше, Si: 1,00 мас.% или меньше, Mn: 1,00 мас.% или меньше, P: 0,030 мас.% или меньше, S: 0,005 мас.% или меньше, Al: от 0,0010 мас.% до 0,0100 мас.%, N: 0,0500 мас.% или меньше, Ni: от 5,00 мас.% до 6,50 мас.%, Cr: от 10,00 мас.% до 13,40 мас.%, Cu: от 1,80 мас.% до 3,50 мас.%, Mo: от 1,00 мас.% до 4,00 мас.%, V: от 0,01 мас.% до 1,00 мас.%, Ti: от 0,050 мас.% до 0,300 мас.%, Co: 0,300 мас.% или меньше, и W: от 0 мас.% до 1,50 мас.%, с остатком из Fe и примесей, который удовлетворяет Выражению (1). В результате в стальном продукте, имеющем вышеописанный химический состав, который удовлетворяет Выражению (1), авторы настоящего изобретения обнаружили, что существует оптимальный предел текучести стального продукта, чтобы он имел превосходную стойкость к сульфидному растрескиванию под напряжением, получая при этом необходимую прочность. В частности, если предел текучести стального продукта, имеющего вышеописанный химический состав, который удовлетворяет Выражению (1), составляет от 724 до 860 МПа, может быть получена необходимая прочность, и при этом стойкость к сульфидному растрескиванию под напряжением может быть повышена.

[0031]

Как показано на Фиг. 1, если значение F1 находится в диапазоне от 11,5 до 14,3, и значение YS составляет 860 МПа или меньше, получается превосходная стойкость к сульфидному растрескиванию под напряжением. Следовательно, в настоящем варианте осуществления предел текучести стального продукта составляет от 724 до 860 МПа.

[0032]

Как было описано выше, химический состав стального продукта настоящего варианта осуществления содержит, в мас.%, от 1,00 до 4,00% Mo, от 1,80 до 3,50% Cu и от 0,01 до 1,00% V. Эти элементы растворяются и повышают стойкость к сульфидному растрескиванию под напряжением. Однако Mo, Cu и V также повышают прочность стального продукта. Как было описано выше, если прочность стального продукта, имеющего вышеупомянутый химический состав, который удовлетворяет Выражению (1), является слишком высокой, стойкость к сульфидному растрескиванию под напряжением уменьшается.

[0033]

Поэтому авторы настоящего изобретения провели дополнительные исследования способов регулирования прочности стального продукта. В результате авторы настоящего изобретения обнаружили, что путем добавления Ti и регулирования его содержания относительно содержания С чрезмерное упрочнение может быть подавлено.

[0034]

Причины этого заключаются в следующем. Среди вышеупомянутых элементов Mo, Cu и V, которые повышают прочность стального продукта, V образует карбиды (VC) и тем самым повышает прочность стального продукта. Аналогично V, Ti связывается с C в стали, образуя карбиды. Следовательно, если Ti свяжется с C, то количество C для формирования VC будет недостаточным из-за потребления C титаном. В результате образование VC может быть подавлено.

[0035]

Обычно сродство Ti к C в стали равно сродству V к C. Следовательно, в материале, содержащем V и Ti, VC и TiC выделяются одновременно. Следовательно, отношение содержания Ti (мас.%) к содержанию C (мас.%) увеличивается, чтобы тем самым отрегулировать химический состав так, чтобы TiC выделялся с приоритетом по сравнению с VC. Другими словами, содержание Ti (мас.%) и содержание C (мас.%) удовлетворяют Выражению (2).

Ti/C≥7,5 (2)

[0036]

F2 определяется как Ti/C. Когда значение F2 меньше чем 7,5, Ti потребляется для формирования нитридов, таких как TiN, и TiC не может быть сформирован в достаточной степени. Следовательно, C используется для формирования VC в стали, и прочность стального продукта становится слишком высокой. Если значение F2 равно 7,5 или больше, содержание Ti является в достаточной степени высоким относительно содержания C. Следовательно, TiC выделяется с приоритетом относительно VC. Следовательно, формирование VC подавляется. В результате предел текучести стального продукта, имеющего химический состав, который удовлетворяет Выражению (1), может быть подавлен до 860 МПа или меньше, и может быть получена превосходная стойкость к сульфидному растрескиванию под напряжением.

[0037]

[Относительно микроструктуры]

Известно, что если крупные интерметаллические соединения или крупные оксиды Cr присутствуют в микроструктуре, крупные интерметаллические соединения и крупные оксиды Cr становятся исходными точками для сульфидного растрескивания под напряжением, и стойкость к сульфидному растрескиванию под напряжением уменьшается. Поэтому традиционно огрубление оксидов Cr подавляется, и интерметаллические соединения заставляют выделяться в тонком виде, чтобы тем самым повысить стойкость к сульфидному растрескиванию под напряжением. Таким образом, ранее считалось, что тонкодисперсные оксиды Cr и тонкодисперсные интерметаллические соединения не влияют на стойкость к сульфидному растрескиванию под напряжением. Однако авторы настоящего изобретения обнаружили, что в стальном продукте, имеющем вышеупомянутый химический состав, который удовлетворяет Выражению (1) и Выражению (2), мелкие оксиды Cr и мелкие интерметаллические соединения также понижают стойкость к сульфидному растрескиванию под напряжением. В результате дополнительных исследований авторы настоящего изобретения обнаружили, что в стальном продукте, имеющем вышеупомянутый химический состав, который удовлетворяет Выражению (1) и Выражению (2), если размер каждого интерметаллического соединения и размер каждого оксида Cr в микроструктуре составляет 5,0 мкм2 или меньше, и общая доля площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше, стойкость к сульфидному растрескиванию под напряжением в стальном продукте, имеющем вышеупомянутый химический состав, который удовлетворяет Выражению (1) и Выражению (2), дополнительно увеличивается.

[0038]

В настоящем описании термин «интерметаллическое соединение» относится к выделению легирующего элемента, которое образуется после отпуска. Интерметаллические соединения представляют собой, например, фазу Лавеса, такую как сигма-фаза Fe2Mo (σ–фаза) или хи-фаза (χ-фаза). σ-фаза представляет собой FeCr, а χ-фаза представляет собой Fe36Cr12Mo10. В настоящем описании термин «оксид Cr» относится к оксиду хрома (Cr2O3).

[0039]

Интерметаллические соединения и оксиды Cr могут быть идентифицированы при наблюдении структуры с использованием способа извлечения реплики. Сумма площадей идентифицированных интерметаллических соединений и идентифицированных оксидов Cr принимается в качестве общей площади (мкм2) интерметаллических соединений и оксидов Cr. Доля общей площади интерметаллических соединений и оксидов Cr в полной области наблюдения принимается в качестве доли общей площади (%) интерметаллических соединений и оксидов Cr.

[0040]

Если в микроструктуре металла присутствует интерметаллическое соединение, имеющее площадь больше чем 5,0 мкм2, или оксид Cr, имеющий площадь больше чем 5,0 мкм2, такие грубые (крупные) интерметаллические соединения или грубые оксиды Cr становятся исходными точками для сульфидного растрескивания под напряжением, и стойкость к сульфидному растрескиванию под напряжением уменьшается. Соответственно, размер каждого интерметаллического соединения в микроструктуре составляет 5,0 мкм2 или меньше, и размер каждого оксида Cr в микроструктуре составляет 5,0 мкм2 или меньше. В частности, в настоящем варианте осуществления интерметаллические соединения, имеющие размер (площадь) больше чем 5,0 мкм2, и оксиды Cr, имеющие размер (площадь) больше чем 5,0, мкм2, не наблюдаются, когда проводится наблюдение микроструктуры, как будет описано позже.

[0041]

В дополнение к этому, если общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре металла составляет больше чем 3,0%, стойкость к сульфидному растрескиванию под напряжением уменьшается, потому что присутствует слишком много интерметаллических соединений и оксидов Cr, имеющих размер 5,0 мкм2 или меньше. Соответственно, общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре составляет 3,0% или меньше.

[0042]

Если химический состав стального продукта удовлетворяет Выражению (1) и Выражению (2), микроструктура содержит мартенсит, имеющий долю области 80% или больше, размер каждого из интерметаллических соединений и размер каждого из оксидов Cr в микроструктуре составляет 5,0 мкм2 или меньше, и общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре составляет 3,0% или меньше, прочность стального продукта может быть отрегулирована до диапазона 724-860 МПа.

[0043]

Продукт мартенситной нержавеющей стали в соответствии с настоящим изобретением, который был получен на основе вышеописанных находок, имеет следующий химический состав: C: 0,030 мас.% или меньше, Si: 1,00 мас.% или меньше, Mn: 1,00 мас.% или меньше, P: 0,030 мас.% или меньше, S: 0,005 мас.% или меньше, Al: от 0,0010 мас.% до 0,0100 мас.%, N: 0,0500 мас.% или меньше, Ni: от 5,00 мас.% до 6,50 мас.%, Cr: от 10,00 мас.% до 13,40 мас.%, Cu: от 1,80 мас.% до 3,50 мас.%, Mo: от 1,00 мас.% до 4,00 мас.%, V: от 0,01 мас.% до 1,00 мас.%, Ti: от 0,050 мас.% до 0,300 мас.%, Co: 0,300 мас.% или меньше, и W: от 0 мас.% до 1,50 мас.%, с остатком из Fe и примесей, и удовлетворяет Выражению (1) и Выражению (2). Предел текучести вышеупомянутого продукта мартенситной нержавеющей стали составляет 724-860 МПа. Микроструктура вышеупомянутого продукта мартенситной нержавеющей стали содержит мартенсит, имеющий объемную долю 80% или больше. Размер каждого интерметаллического соединения и размер каждого оксида Cr в микроструктуре составляет 5,0 мкм2 или меньше, а общая доля площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше.

где каждый символ элемента в Выражении (1) и Выражении (2) соответствует содержанию (в массовых процентах) соответствующего элемента.

[0044]

Химический состав вышеупомянутого продукта мартенситной нержавеющей стали может содержать W: от 0,10 мас.% до 1,50 мас.%.

[0045]

Вышеупомянутый мартенситный продукт нержавеющей стали представляет собой, например, бесшовную стальную трубу для обсадных, насосно-компрессорных и буровых труб.

[0046]

В настоящем описании термин «стальная труба для обсадных, насосно-компрессорных и буровых труб» означает, например, стальную трубу для обсадных, насосно-компрессорных и буровых труб, которая описана в столбце определения № 3514 стандарта JIS G 0203 (2009). В частности, термин «стальная труба для обсадных, насосно-компрессорных и буровых труб» является общим названием для обсадных, насосно-компрессорных и буровых труб, которые используются для бурения нефтяных скважин или газовых скважин, а также для извлечения сырой нефти и природного газа и т.п. Термин «бесшовная стальная труба для обсадных, насосно-компрессорных и буровых труб» означает, что стальная труба для обсадных, насосно-компрессорных и буровых труб является бесшовной стальной трубой.

[0047]

Далее подробно описывается продукт мартенситной нержавеющей стали настоящего варианта осуществления. Символ «%» применительно к составу означает «мас.%», если явно не указано иное.

[0048]

[Химический состав]

Химический состав продукта мартенситной нержавеющей стали настоящего варианта осуществления содержит следующие элементы.

[0049]

C: 0,030 мас.% или меньше

Углерод (C) является неизбежно содержащимся элементом. Таким образом, содержание C составляет больше чем 0 мас.%. C увеличивает прокаливаемость и повышает прочность стального продукта. Однако если содержание C будет слишком высоким, то прочность стального продукта будет слишком высокой, и стойкость к сульфидному растрескиванию под напряжением уменьшится. Соответственно, содержание С составляет 0,030 мас.% или меньше. Предпочтительно делать содержание C настолько низким, насколько это возможно. Однако, если содержание C уменьшается чрезмерно, производственные затраты увеличиваются. Поэтому с учетом промышленного производства предпочтительный нижний предел содержания C составляет 0,0001 мас.%, и более предпочтительно 0,0005 мас.%. С точки зрения прочности стального продукта предпочтительный нижний предел содержания C составляет 0,002 мас.%, и более предпочтительно 0,005 мас.%. Предпочтительный верхний предел содержания С составляет 0,020 мас.%, и более предпочтительно 0,015 мас.%.

[0050]

Si: 1,00 мас.% или меньше

Кремний (Si) является неизбежной примесью. Таким образом, содержание Si составляет больше чем 0 мас.%. Si раскисляет сталь. Однако если содержание Si является слишком высоким, происходит насыщение этого эффекта. Соответственно, содержание Si составляет 1,00 мас.% или меньше. Предпочтительный нижний предел содержания Si составляет 0,05 мас.%, и более предпочтительно 0,10 мас.%. Предпочтительный верхний предел содержания Si составляет 0,70 мас.%, и более предпочтительно 0,50 мас.%.

[0051]

Mn: 1,00 мас.% или меньше

Марганец (Mn) является неизбежно содержащимся элементом. Таким образом, содержание Mn составляет больше чем 0 мас.%. Mn улучшает прокаливаемость стали. Однако если содержание Mn является слишком высоким, Mn сегрегируется на границах зерна вместе с загрязняющими элементами, такими как P и S. В таком случае стойкость к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание Mn составляет 1,00 мас.% или меньше. Предпочтительный нижний предел содержания Mn составляет 0,15 мас.%, и более предпочтительно 0,20 мас.%. Предпочтительный верхний предел содержания Mn составляет 0,80 мас.%, и более предпочтительно 0,50 мас.%.

[0052]

P: 0,030 мас.% или меньше

Фосфор (P) является примесью, которая неизбежно содержится. Таким образом, содержание Р составляет больше чем 0 мас.%. P сегрегируется на границах кристаллического зерна и уменьшает стойкость стали к сульфидному растрескиванию под напряжением. Соответственно содержание фосфора составляет 0,030 мас.% или меньше. Предпочтительный верхний предел содержания Р составляет 0,025 мас.%, и более предпочтительно 0,020 мас.%. Предпочтительно, чтобы содержание Р было настолько низким, насколько это возможно. Однако если содержание серы уменьшается чрезмерно, производственные затраты увеличиваются. Поэтому с учетом промышленного производства предпочтительный нижний предел содержания P составляет 0,0001 мас.%, и более предпочтительно 0,0005 мас.%.

[0053]

S: 0,005 мас.% или меньше

Сера (S) является примесью, которая неизбежно содержится. Таким образом, содержание S составляет больше чем 0 мас.%. Аналогично P, S также сегрегируется на границах кристаллического зерна и уменьшает стойкость стали к сульфидному растрескиванию под напряжением. Соответственно, содержание серы составляет 0,005 мас.% или меньше. Предпочтительный верхний предел содержания S составляет 0,003 мас.%, и более предпочтительно 0,001 мас.%. Предпочтительно, чтобы содержание S было настолько низким, насколько это возможно. Однако если содержание серы уменьшается чрезмерно, производственные затраты увеличиваются. Поэтому с учетом промышленного производства предпочтительный нижний предел содержания серы составляет 0,0001 мас.%, и более предпочтительно 0,0005 мас.%.

[0054]

Al: от 0,0010 мас.% до 0,0100 мас.%

Алюминий (Al) раскисляет сталь. Если содержание Al является низким, этот эффект не может быть достигнут. С другой стороны, если содержание Al является слишком высоким, происходит насыщение этого эффекта. Соответственно, содержание Al составляет от 0,0010 до 0,0100 мас.%. Предпочтительный нижний предел содержания алюминия составляет 0,0020 мас.%, и более предпочтительно 0,0030 мас.%. Предпочтительный верхний предел содержания алюминия составляет 0,0070 мас.%, и более предпочтительно 0,0050 мас.%. В настоящем описании термин «содержание Al» означает содержание растворимого Al (кислоторастворимого Al).

[0055]

N: 0,0500 мас.% или меньше

Азот (N) является примесью, которая неизбежно содержится. Таким образом, содержание азота составляет больше чем 0 мас.%. N образует нитриды и уменьшает стойкость к сульфидному растрескиванию под напряжением. Соответственно, содержание N составляет 0,0500 мас.% или меньше. Предпочтительный верхний предел содержания N составляет 0,0300 мас.% или меньше, и более предпочтительно 0,0200 мас.% или меньше. Предпочтительно, чтобы содержание N было настолько низким, насколько это возможно. Однако если содержание азота уменьшается чрезмерно, производственные затраты увеличиваются. Поэтому с учетом промышленного производства предпочтительный нижний предел содержания азота составляет 0,0001 мас.%, и более предпочтительно 0,0005 мас.%.

[0056]

Ni: от 5,00 мас.% до 6,50 мас.%

Никель (Ni) является формирующим аустенит элементом и мартенситизирует микроструктуру после закалки. Если содержание Ni является слишком низким, микроструктура после отпуска будет содержать большое количество феррита. С другой стороны, если содержание Ni будет слишком высоким, в высококоррозионной скважине Ni будет уменьшать коэффициент диффузии водорода в стали благодаря упрочнению пленки. Если коэффициент диффузии водорода в стали уменьшается, стойкость к сульфидному растрескиванию под напряжением будет уменьшаться. Следовательно, содержание никеля составляет от 5,00 мас.% до 6,50 мас.%. Предпочтительный нижний предел содержания Ni составляет 5,20 мас.%, и более предпочтительно 5,30 мас.%. Предпочтительный верхний предел содержания Ni составляет 6,30 мас.%, и более предпочтительно 6,20 мас.%.

[0057]

Cr: от 10,00 мас.% до 13,40 мас.%

Хром (Cr) повышает коррозионную стойкость стали к газообразному диоксиду углерода при высокой температуре. Если содержание Cr является слишком низким, этот эффект не может быть получен. Если содержание Cr составляет 10,00 мас.% или больше, сталь приобретает превосходную коррозионную стойкость к газообразному диоксиду углерода при высоких температурах. С другой стороны, если содержание Cr является слишком высоким, образуются грубые интерметаллические соединения и грубые оксиды Cr, и стойкость к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание Cr составляет от 10,00 до 13,40 мас.%. Предпочтительный нижний предел содержания Cr составляет 11,00 мас.%, и более предпочтительно 11,50 мас.%. Предпочтительный верхний предел содержания Cr составляет 13,30 мас.%, и более предпочтительно 13,00 мас.%.

[0058]

Cu: от 1,80 мас.% до 3,50 мас.%

Медь (Cu) является формирующим аустенит элементом, аналогично Ni, и мартенситизирует микроструктуру после закалки. Cu также растворяется в стали и повышает стойкость к сульфидному растрескиванию под напряжением. Если содержание Cu является слишком низким, эти эффекты не могут быть получены. С другой стороны, если содержание Cu является слишком высоким, горячая обрабатываемость уменьшается. Следовательно, содержание меди составляет от 1,80 мас.% до 3,50 мас.%. Предпочтительный нижний предел содержания меди составляет 1,90 мас.%, и более предпочтительно 1,95 мас.%. Предпочтительный верхний предел содержания Cu составляет 3,30 мас.%, и более предпочтительно 3,10 мас.%.

[0059]

Mo: от 1,00 мас.% до 4,00 мас.%

Молибден (Mo) повышает стойкость к сульфидному растрескиванию под напряжением и прочность стали. Если содержание Mo является слишком низким, эти эффекты не могут быть получены. С другой стороны, Mo является формирующим феррит элементом. Следовательно, если содержание Mo является слишком высоким, становится трудно стабилизировать аустенит и устойчиво получить мартенситную микроструктуру. Соответственно, содержание Mo составляет от 1,00 до 4,00 мас.%. Предпочтительный нижний предел содержания Mo составляет 1,20 мас.%, более предпочтительно 1,50 мас.%, и наиболее предпочтительно 1,80 мас.%. Предпочтительный верхний предел содержания Mo составляет 3,50 мас.%, более предпочтительно 3,00 мас.%, и наиболее предпочтительно 2,70 мас.%.

[0060]

V: от 0,01 мас.% до 1,00 мас.%

Ванадий (V) растворяется в стали и подавляет межкристаллитное растрескивание стали в высококоррозионной среде. Если содержание V является слишком низким, этот эффект не может быть получен. С другой стороны, V повышает прокаливаемость стали и легко образует карбиды. Следовательно, если содержание V является слишком высоким, прочность стального продукта увеличивается, и стойкость к сульфидному растрескиванию под напряжением уменьшается. Соответственно, содержание ванадия составляет от 0,01 мас.% до 1,00 мас.%. Предпочтительный нижний предел содержания V составляет 0,02 мас.%, и более предпочтительно 0,03 мас.%. Предпочтительный верхний предел содержания V составляет 0,80 мас.%, и более предпочтительно 0,70 мас.%.

[0061]

Ti: от 0,050 мас.% до 0,300 мас.%

Титан (Ti) связывается с C, образуя карбиды. Это означает, что C для формирования VC потребляется титаном, и формирование VC может быть подавлено. Следовательно, стойкость стали к сульфидному растрескиванию под напряжением стальных увеличивается. Этот эффект не получается, если содержание титана является слишком низким. С другой стороны, если содержание Ti является слишком высоким, вышеупомянутый эффект насыщается и вдобавок ускоряется образование феррита. Соответственно, содержание Ti составляет от 0,050 мас.% до 0,300 мас.%. Предпочтительный нижний предел содержания Ti составляет 0,060 мас.%, более предпочтительно 0,070 мас.%, и наиболее предпочтительно 0,080 мас.%. Предпочтительный верхний предел содержания Ti составляет 0,250 мас.%, более предпочтительно 0,200 мас.%, и наиболее предпочтительно 0,150 мас.%.

[0062]

Co: 0,300 мас.% или меньше

Кобальт (Co) является примесью, которая неизбежно содержится. Таким образом, содержание Co составляет больше чем 0 мас.%. Ковкость и ударная вязкость уменьшаются, если содержание Co является слишком высоким. Соответственно, содержание Co составляет 0,300 мас.% или меньше. Предпочтительный верхний предел содержания Co составляет 0,270 мас.%, и более предпочтительно 0,250 мас.%. Предпочтительно, чтобы содержание Со было настолько низким, насколько это возможно. Однако если содержание Со уменьшается чрезмерно, производственные затраты увеличиваются. Поэтому с учетом промышленного производства предпочтительный нижний предел содержания Со составляет 0,0001 мас.%, и более предпочтительно 0,0005 мас.%.

[0063]

Остаток химического состава продукта мартенситной нержавеющей стали в соответствии с настоящим вариантом осуществления представляет собой Fe и примеси. Здесь термин «примеси» относится к элементам, которые, во время промышленного производства стали попадают в нее из руды или используемого в качестве сырья лома, или из производственной среды и т.п.

[0064]

Химический состав продукта мартенситной нержавеющей стали в соответствии с настоящим вариантом осуществления может дополнительно содержать W вместо части Fe.

[0065]

W: от 0 мас.% до 1,50 мас.%

Вольфрам (W) является опциональным элементом, и может не содержаться. Таким образом, содержание W может составлять 0 мас.%. Если W содержится, он стабилизирует пассивную пленку и улучшает коррозионную стойкость. Однако если содержание W является слишком высоким, W связывается с C, образуя мелкие карбиды. Эти мелкие карбиды повышают прочность стального продукта за счет дисперсионного твердения, и в результате понижают стойкость к сульфидному растрескиванию под напряжением. Соответственно, содержание W составляет от 0 мас.% до 1,50 мас.%. Предпочтительный нижний предел содержания W составляет 0,10 мас.%, и более предпочтительно 0,20 мас.%. Предпочтительный верхний предел содержания W составляет 1,00 мас.%, и более предпочтительно 0,50 мас.%.

[0066]

[Относительно выражения (1)]

Вышеупомянутый химический состав также удовлетворяет Выражению (1):

где каждый символ элемента в Выражении (1) соответствует содержанию (в массовых процентах) соответствующего элемента.

[0067]

F1 определяется как Cr+2Mo+2Cu-1,5Ni. F1 представляет собой индекс стойкости к сульфидному растрескиванию под напряжением стального продукта, имеющего вышеупомянутый химический состав. Как показано на Фиг. 1, стойкость к сульфидному растрескиванию под напряжением уменьшается, если F1 имеет значение меньше чем 11,5. Считается, что причина, по которой стойкость к сульфидному растрескиванию под напряжением уменьшается, в этом случае состоит в том, что содержание Ni, который уменьшает коэффициент диффузии водорода в стали, является слишком высоким относительно содержания Cr, Mo и Cu, которые растворяются и увеличивают стойкость к сульфидному растрескиванию под напряжением. С другой стороны, когда значение F1 составляет больше чем 14,3, стойкость к сульфидному растрескиванию под напряжением также уменьшается. Считается, что причина, по которой стойкость к сульфидному растрескиванию под напряжением уменьшается, в этом случае состоит в том, что содержание Ni, который формирует пленку на поверхности и подавляет инфильтрацию водорода, является слишком низким относительно содержания Cr, Mo и Cu, которые увеличивают стойкость к сульфидному растрескиванию под напряжением, и следовательно количество водорода, который инфильтруется в сталь, увеличивается, и в результате стойкость к сульфидному растрескиванию под напряжением уменьшается. Следовательно, значение F1 составляет от 11,5 до 14,3. Предпочтительный нижний предел F1 составляет 11,7. Предпочтительный верхний предел F1 составляет 14,0.

[0068]

Следует отметить, что значение F1 является значением, получаемым путем округления до двух десятичных разрядов.

[0069]

[Относительно выражения (2)]

Вышеупомянутый химический состав удовлетворяет Выражению (1), а также удовлетворяет Выражению (2):

где каждый символ элемента в Выражении (1) и Выражении (2) соответствует содержанию (в массовых процентах) соответствующего элемента.

[0070]

F2 определяется как Ti/C. F2 представляет собой индекс подавления выделения VC титаном, то есть индекс прочности стального продукта. Как было описано выше, в большинстве случаев в материале, содержащем V и Ti, VC и TiC выделяются одновременно. Следовательно, в химическом составе, который удовлетворяет Выражению (1), отношение содержания Ti (мас.%) к содержанию C (мас.%) повышается, чтобы тем самым отрегулировать химический состав так, чтобы TiC выделялся с более высоким приоритетом, чем VC. Это означает, что C потребляется титаном, и связывание C с V для образования VC подавляется.

[0071]

Если значение F2 составляет меньше чем 7,5, содержание Ti является слишком низким относительно содержания C. В этом случае Ti потребляется на формирование нитридов, таких как TiN, и TiC не может быть сформирован в достаточной степени. Следовательно, C используется для формирования VC, и прочность стального продукта является слишком высокой. Когда значение F2 равно 7,5 или больше, содержание Ti является в достаточной степени высоким относительно содержания C. В результате Ti потребляет C и формирует TiC с более высоким приоритетом, чем VC. Это означает, что формирование VC может быть подавлено. Следовательно, можно предотвратить чрезмерное увеличение прочности стального продукта. В результате стальной продукт может иметь превосходную стойкость к сульфидному растрескиванию под напряжением.

[0072]

Следует отметить, что значение F2 является значением, получаемым путем округления до двух десятичных разрядов.

[0073]

[Микроструктура]

[Объемная доля мартенсита: 80% или больше]

Мартенсит является главной составной частью микроструктуры вышеописанного продукта мартенситной нержавеющей стали. В этом случае термин «мартенсит» также включает в себя мартенсит отпуска. Фраза «мартенсит является главной микроструктурой» означает, что в микроструктуре объемная доля мартенсита составляет 80% или больше. Остаток микроструктуры представляет собой остаточный аустенит. Объемная доля остаточного аустенита составляет от 0 до 20%. Предпочтительно объемная доля остаточного аустенита является настолько низкой, насколько это возможно. Предпочтительный нижний предел объемной доли мартенсита в микроструктуре составляет 85%, и более предпочтительно 90%. Еще более предпочтительно микроструктура металла представляет собой однофазную мартенситную структуру.

[0074]

В вышеупомянутой микроструктуре остаточный аустенит, который содержится в небольшом количестве, не приводит к значительному уменьшению прочности, и заметно повышает ударную вязкость стали. Однако если объемная доля остаточного аустенита является слишком высокой, прочность стали заметно уменьшается. Соответственно объемная доля остаточного аустенита составляет от 0 до 20%. С точки зрения обеспечения прочности объемная доля остаточного аустенита более предпочтительно составляет от 0 до 10%. Как было описано выше, микроструктура продукта мартенситной нержавеющей стали настоящего варианта осуществления может быть однофазной мартенситной структурой. Соответственно в таком случае объемная доля остаточного аустенита будет составлять 0%. С другой стороны, в том случае, когда присутствует даже небольшое количество остаточного аустенита, объемная доля остаточного аустенита составляет от больше чем 0 до не больше чем 20%, и более предпочтительно от больше чем 0 до 10%.

[0075]

[Способ для измерения объемной доли мартенсита в микроструктуре]

Объемная доля (об.%) мартенсита определяется путем вычитания объемной доли (об.%) остаточного аустенита, которая определяется описанным ниже способом, из 100%.

[0076]

Объемная доля остаточного аустенита определяется с помощью рентгеновского дифракционного анализа. В частности, образец извлекается из произвольного положения продукта мартенситной нержавеющей стали. Размер образца устанавливается равным 15 мм × 15 мм × 2 мм толщины. Используя этот образец, измеряются соответствующие рентгеновские интенсивности плоскости (200) и плоскости (211) феррита (α-фазы), а также плоскости (200), плоскости (220) и плоскости (311) остаточного аустенита (γ-фазы). Затем вычисляется интегрированная интенсивность каждой плоскости. После вычисления интегрированных интенсивностей объемная доля Vγ (%) вычисляется с использованием Формулы (A) для каждой комбинации соответствующих плоскостей α-фазы с соответствующими плоскостями γ-фазы (всего шесть комбинаций). Затем среднее значение этих шести комбинаций объемной доли Vγ определяется как объемная доля (%) остаточного аустенита.

Vγ = 100/(1+(Iα×Rγ)/(Iγ×Rα)) (A)

где, «Iα» - интегрированная интенсивность α-фазы (феррита). «Rα» - кристаллографическая теоретическая расчетная величина α-фазы. «Iγ» - интегрированная интенсивность γ-фазы (аустенита). «Rγ» - кристаллографическая теоретическая расчетная величина γ-фазы.

[0077]

Значение, полученное путем вычитания из 100% объемной доли остаточного аустенита, полученной вышеупомянутым способом, принимается в качестве объемной доли (об.%) мартенсита в микроструктуре. Следует отметить, что объемная доля включений и осадков, таких как интерметаллические соединения, которые описываются ниже, исключается из упомянутых «100%» объемной доли микроструктуры.

[0078]

[Предел текучести]

Предел текучести мартенситной нержавеющей стали настоящего варианта осуществления составляет 724-860 МПа. Если предел текучести будет меньше чем 724 МПа, то прочность не будет достаточной для стального продукта, который может применяться в высококоррозионной среде. С другой стороны, если предел текучести составляет более чем 860 МПа, как проиллюстрировано на Фиг. 1, стойкость к сульфидному растрескиванию под напряжением в стальном продукте, имеющем вышеупомянутый химический состав, уменьшается. Соответственно, предел текучести мартенситной нержавеющей стали настоящего варианта осуществления составляет 724-860 МПа. Предпочтительный верхний предел предела текучести составляет 850 МПа, и более предпочтительно 840 МПа. Предпочтительный нижний предел предела текучести составляет 730 МПа, и более предпочтительно 740 МПа. В настоящем описании термин «предел текучести» означает предел текучести при пластической деформации 0,2%.

[0079]

[Интерметаллические соединения и оксиды Cr в микроструктуре]

В продукте мартенситной нержавеющей стали настоящего варианта осуществления размер каждого интерметаллического соединения и размер каждого оксида Cr в микроструктуре составляет 5,0 мкм2 или меньше, а общая доля площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше. Другими словами, в настоящем варианте осуществления интерметаллические соединения, имеющие размер больше чем 5,0 мкм2, и оксиды Cr, имеющие размер больше чем 5,0 мкм2, не наблюдаются.

[0080]

Здесь термин «интерметаллическое соединение» относится к выделению легирующего элемента, образующемуся после отпуска. Интерметаллические соединения представляют собой, например, фазу Лавеса, такую как сигма-фаза Fe2Mo (σ-фаза) или хи-фаза (χ-фаза). Кроме того, термин «размер интерметаллического соединения» относится к площади (мкм2) интерметаллического соединения, которое наблюдается при измерении, которое будет описано позже. В случае химического состава вышеупомянутого варианта осуществления интерметаллические соединения, отличающиеся от фазы Лавеса, σ-фазы и χ-фазы, являются чрезвычайно малыми, так что игнорирование их не представляет проблемы. В настоящем описании термин «оксид Cr» относится к оксиду хрома (Cr2O3). Кроме того, термин «размер оксида Cr» относится к площади (мкм2) оксида Cr, который наблюдается при измерении, которое будет описано позже.

[0081]

Даже когда стальной продукт имеет химический состав, удовлетворяющий Выражению (1) и Выражению (2), и является стальным продуктом, в котором объемная доля мартенсита составляет 80% или больше, и имеет предел текучести 724-860 МПа, если интерметаллические соединения с размером больше чем 5,0 мкм2 или оксиды Cr с размером больше чем 5,0 мкм2 присутствуют среди интерметаллических соединений и оксидов Cr в микроструктуре, или общая доля площади интерметаллических соединений и оксидов Cr составляет больше чем 3,0%, возникает сульфидное растрескивание под напряжением, которое приписывается интерметаллическим соединениям и оксидам Cr, и стойкость к сульфидному растрескиванию под напряжением уменьшается. Как было описано выше, в стальном продукте, имеющем химический состав, удовлетворяющий Выражению (1) и Выражению (2), и в котором объемная доля мартенсита составляет 80% или больше, а предел текучести 724-860 МПа, если размер каждого интерметаллического соединения и размер каждого оксида Cr составляет 5,0 мкм2 или меньше и общая доля площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше, поскольку эти интерметаллические соединения и оксиды Cr не влияют на стойкость к сульфидному растрескиванию под напряжением, поддерживается превосходная стойкость к сульфидному растрескиванию под напряжением.

[0082]

Предпочтительно общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре является малой. Предпочтительный нижний предел общей доли площади интерметаллических соединений и оксидов Cr составляет 2,5%, более предпочтительно 2,0%, и наиболее предпочтительно 1,5%. Более предпочтительно общая доля площади интерметаллических соединений и оксидов Cr составляет 0%.

[0083]

Следует отметить, что если размер каждого интерметаллического соединения и размер каждого оксида Cr составляет 5,0 мкм2 или меньше, эти интерметаллические соединения и оксиды Cr не влияют на стойкость к сульфидному растрескиванию под напряжением. Другими словами, даже если размер интерметаллических соединений и размер каждого оксида Cr составляет 1,0 мкм2, 2,0 мкм2, или даже 5,0 мкм2, эти интерметаллические соединения и оксиды Cr не влияют на стойкость к сульфидному растрескиванию под напряжением. Однако даже если размер каждого интерметаллического соединения и оксида Cr составляет 5,0 мкм2 или меньше, если общая доля площади интерметаллических соединений и оксидов Cr составляет больше, чем 3,0%, эти интерметаллические соединения и оксиды Cr заметно влияют на стойкость к сульфидному растрескиванию под напряжением.

[0084]

[Способ для измерения размера каждого интерметаллического соединения и общей доли площади интерметаллических соединений]

Размер каждого интерметаллического соединения, размер каждого оксида Cr и общая доля площади интерметаллических соединений и оксидов Cr измеряются с помощью наблюдения структуры с использованием способа извлечения реплики. В частности, размер и общая доля площади измеряются следующим способом.

[0085]

Тестовый образец, имеющий размеры 15 мм × 15 мм × 15 мм, извлекается из центрального положения в направлении толщины продукта мартенситной нержавеющей стали. В том случае, когда продукт мартенситной нержавеющей стали представляет собой стальной лист, термин «центральное положение в направлении толщины» относится к центральному положению относительно толщины пластины, а в том случае, когда продукт мартенситной нержавеющей стали представляет собой стальную трубу, термин «центральное положение в направлении толщины» относится к центральному положению относительно толщины стенки. Один тестовый образец извлекается из части переднего конца (верхней части), и один тестовый образец извлекается из части заднего конца (нижней части) в продольном направлении стального продукта. Термин «часть переднего конца» в том случае, когда стальной продукт разделен на равные 10 секций в продольном направлении, относится к секции у переднего конца, а термин «часть заднего конца» относится к секции у заднего конца.

[0086]

Пленки извлеченной реплики создаются на основе способа извлечения реплики из поверхностей извлеченных тестовых образцов. В частности, поверхность тестового образца подвергается электрополированию. Поверхность тестового образца после электрополирования травится с использованием реагента Вилера (раствор этанола, содержащий 1-5 г соляной кислоты и 1-5 г пикриновой кислоты). В результате выделения и включения обнажаются на поверхности тестового образца. Поверхность тестового образца после травления покрывается углеродной пленкой путем осаждения (именуемой в дальнейшем пленкой извлеченной реплики). Тестовый образец с поверхностью, покрытой пленкой извлеченной реплики, погружается в раствор брома в метаноле (бромметанола) для растворения тестового образца, и пленка извлеченной реплики очищается от тестового образца. Пленка извлеченной реплики имеет форму диска с диаметром 3 мм. Произвольная область размером 10 мкм2 наблюдается в четырех местах (четыре поля зрения) при увеличении 20000х на каждой пленке извлеченной реплики с использованием TEM (просвечивающего электронного микроскопа). Другими словами, для каждого стального продукта наблюдаются области в восьми местах.

[0087]

Анализ концентрации элемента (точечный анализ EDS) с использованием энергодисперсионной рентгеновской спектрометрии (именуемой в дальнейшем EDS) выполняется на выделениях или включениях, подтвержденных отраженными электронными изображениями каждой области наблюдения. На основе концентрации элемента, полученной для каждого выделения или включения с помощью точечного анализа EDS, определяются конкретное интерметаллическое соединение и конкретный оксид Cr. Затем определяются соответствующие площади (мкм2) идентифицированных интерметаллических соединений и оксидов Cr. Соответствующие площади (мкм2) идентифицированных интерметаллических соединений и оксидов Cr принимаются в качестве размеров соответствующих интерметаллических соединений и соответствующих оксидов Cr. Сумма площадей идентифицированных интерметаллических соединений и оксидов Cr принимается в качестве общей площади (мкм2) интерметаллических соединений и оксидов Cr. Отношение общей площади интерметаллических соединений и оксидов Cr к общей площади всей области наблюдения (80 мкм2) определяется в качестве общей доли площади (%) интерметаллических соединений и оксидов Cr.

[0088]

Следует отметить, что размер интерметаллических соединений и оксидов Cr, которые могут наблюдаться вышеупомянутым способом, составляет 0,05 мкм2 или больше. Соответственно, в настоящем варианте осуществления нижний предел размера (площади) интерметаллических соединений и оксидов Cr, которые берутся в качестве объектов измерения, составляет 0,05 мкм2. Следует отметить, что при сравнении с общей площадью интерметаллических соединений и оксидов Cr, имеющих размер (площадь) 0,05-5,0 мкм2, общая площадь интерметаллических соединений и оксидов Cr, имеющих размер (площадь) 0,05 мкм2 или меньше, является достаточно малой, и ей можно пренебречь.

[0089]

Кроме того, в том случае, когда по меньшей мере одно из грубых интерметаллических соединений, которые очевидно имеют размер не меньше чем 5,0 мкм2, или по меньшей мере один из оксидов Cr, которые очевидно имеют размер не меньше чем 5,0 мкм2, наблюдаются при наблюдении в оптический микроскоп или SEM (сканирующий электронный микроскоп), решение может быть принято с учетом обстоятельств относительно грубых интерметаллических соединений или грубых оксидов Cr.

[0090]

Фиг. 2 представляет собой изображение, полученное с помощью TEM (просвечивающего электронного микроскопа) при наблюдении микроструктуры металла стали Теста № 3 в Примерах, которые будут описаны позже. В продукте мартенситной нержавеющей стали в соответствии с настоящим вариантом осуществления, показанном в изображении на Фиг. 2, нет никаких интерметаллических соединений и оксидов Cr, имеющих размер 5,0 мкм2 или больше, и общая доля площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше.

[0091]

Фиг. 3 представляет собой изображение, полученное с помощью SEM при наблюдении микроструктуры металла стали Теста № 9, который является Сравнительным примером среди примеров, которые будут описаны позже. На Фиг. 3 черные или серые области среди белых областей (материнской фазы) являются интерметаллическими соединениями, и общая доля площади интерметаллических соединений составляет 4,0%.

[0092]

[Способ производства]

Далее будет описан один пример способа для производства вышеописанного продукта мартенситной нержавеющей стали. Способ для производства продукта мартенситной нержавеющей стали включает в себя процесс подготовки исходного материала (процесс подготовки), процесс горячей обработки исходного материала для производства стального продукта (процесс горячей обработки), и процесс подвергания этого стального продукта закалке и отпуску (процесс термической обработки). Каждый из этих процессов подробно описывается ниже.

[0093]

[Процесс подготовки]

Производится расплавленная сталь, имеющая вышеописанный химический состав и удовлетворяющая выражениям (1) и (2). Исходный материал производится с использованием этой расплавленной стали. В частности, отливка (сляб, блюм или заготовка) производится с помощью процесса непрерывной разливки с использованием расплавленной стали. Слиток также может быть произведен с помощью процесса изготовления слитка металла с использованием расплавленной стали. По мере необходимости сляб, блюм или слиток могут быть подвергнуты обработке в заготовку или горячей ковке. Исходный материал (сляб, блюм или заготовка) производится с помощью вышеописанного процесса.

[0094]

[Процесс горячей обработки]

Приготовленный исходный материал нагревается. Предпочтительная температура нагрева 1 составляет от 1000°C до 1300°C. Предпочтительный нижний предел температуры нагрева составляет 1150°C.

[0095]

Нагретый исходный материал подвергается горячей обработке, чтобы произвести продукт из мартенситной нержавеющей стали. В том случае, когда продукт из мартенситной нержавеющей стали представляет собой стальной лист, исходный материал подвергается горячей прокатке с использованием, например, одного или множества прокатных станов, которые включают в себя пару групп валков, чтобы тем самым произвести стальной лист. В том случае, когда продукт из мартенситной нержавеющей стали представляет собой стальную трубу для обсадных, насосно-компрессорных и буровых труб, например, исходный материал подвергается прошивной прокатке, удлинению и калибровке с помощью процесса Маннесмана прокатки на оправке, чтобы произвести бесшовную стальную трубу.

[0096]

[Процесс термической обработки]

Процесс термической обработки включает в себя процесс закалки и процесс отпуска. В процессе термической обработки сначала выполняется процесс закалки стального продукта, который был произведен с помощью процесса горячей обработки. Закалка выполняется с помощью известного способа. Температура закалки является равной или выше чем точка превращения Ac3, и составляет, например, от 900 до 1000°C. После выдержки стального продукта при температуре закалки он быстро охлаждается (закаляется). Хотя время выдержки особенно не ограничивается, оно составляет, например, от 10 до 60 мин. Способ закалки представляет собой, например, охлаждение водой.

[0097]

После закалки стальной продукт подвергается процессу отпуска. В процессе отпуска прочность стального продукта регулируется так, чтобы достичь предела текучести от 724 до 860 МПа. Процесс отпуска также подавляет выделение интерметаллических соединений. Следовательно, температура отпуска задается в диапазоне от больше чем 570°C до точки превращения AC1. Предпочтительный нижний предел температуры отпуска составляет 580°C, и более предпочтительно 585°C. Предпочтительный верхний предел температуры отпуска составляет 630°C, и более предпочтительно 620°C.

[0098]

В процессе отпуска температура отпуска T (°C) и время выдержки t (мин) при температуре отпуска удовлетворяют Выражению (3).

где Т - температура отпуска (°C), а t - продолжительность выдержки (мин). Обозначения элементов в Выражении (3) означают содержание (мас.%) соответствующего элемента в стальном продукте.

[0099]

В случае вышеупомянутого химического состава, который удовлетворяет Выражению (1) и Выражению (2), выделение интерметаллических соединений зависит от количества тепла, которое стальной продукт получает во время отпуска. В дополнение к этому, в химическом составе, который удовлетворяет Выражению (1) и Выражению (2), Cr и Mo являются легирующими элементами, которые составляют интерметаллические соединения. Следовательно, Cr и Mo способствуют формированию интерметаллических соединений, таких как фаза Лавеса, σ-фаза и χ-фаза. С другой стороны, в химическом составе, который удовлетворяет Выражению (1) и Выражению (2), Cu и Ni подавляют формирование вышеупомянутых интерметаллических соединений, таких как фаза Лавеса, σ-фаза и χ-фаза. Соответственно, содержание Cr, содержание Mo, содержание Cu и содержание Ni влияют на условия отпуска для подавления формирования интерметаллических соединений.

[0100]

Следовательно, в настоящем варианте осуществления отпуск выполняется с использованием температуры отпуска T(°C) и продолжительности выдержки t (мин), которые удовлетворяют Выражению (3). В этом случае в стальном продукте, который имеет химический состав, удовлетворяющий Выражению (1) и Выражению (2), и в котором объемная доля мартенсита составляет 80% или больше, размер интерметаллических соединений может быть сделан равным 5,0 мкм2 или меньше, а общая доля площади интерметаллических соединений и оксидов Cr может быть сделана равной 3,0% или меньше.

[0101]

Следует отметить, что когда F3 равно (T+273)×(20+log(t/60))×(t/60×(0,5Cr+2Mo)/(Cu+Ni)), если значение F3 меньше чем 10000 или если значение F3 больше чем 40000, даже если предел текучести в стальном продукте после отпуска составляет 724-860 МПа, имеются некоторое количество интерметаллических соединений, размер которых превышает 5,0 мкм2, или общая доля площади интерметаллических соединений и оксидов Cr составляет больше чем 3%. Следовательно, значение F3 составляет от 10000 до 40000.

[0102]

Предпочтительный нижний предел F3 составляет 10300, более предпочтительно 10500, и еще более предпочтительно 10700. Предпочтительный верхний предел F3 составляет 38000, более предпочтительно 37000, еще более предпочтительно 36000, и наиболее предпочтительно 35500.

[0103]

Температура отпуска T (°C) является температурой (°C) печи термической обработки, в которой выполняется отпуск. Время выдержки t (мин) означает время выдержки при температуре отпуска T. С помощью вышеописанного производственного процесса может быть произведен материал мартенситной нержавеющей стали данного варианта осуществления. Что касается оксида Cr, если производится стальной продукт, имеющий химический состав, удовлетворяющий вышеупомянутым формулам (1) и (2), размер каждого оксида Cr может быть сделан равным 5,0 мкм2 или меньше. Кроме того, путем удовлетворения вышеописанных условий отпуска общая доля площади интерметаллического соединения и оксидов Cr может быть сделана равной 3,0% или меньше.

[0104]

Продукт из мартенситной нержавеющей стали в соответствии с настоящим вариантом осуществления не ограничивается вышеописанным способом производства. Если производимый стальной продукт имеет химический состав, удовлетворяющий Выражению (1) и Выражению (2), в котором объемная доля мартенсита составляет 80% или больше, и предел текучести составляет 724-860 МПа, размер каждого интерметаллического соединения и размер каждого оксида Cr составляет 5,0 мкм2 или меньше, а общая доля площади интерметаллических соединений и оксидов Cr составляет 3,0% или меньше, то способ производства продукта мартенситной нержавеющей стали по настоящему варианту осуществления особенно не ограничивается.

ПРИМЕРЫ

[0105]

Были произведены расплавленные стали, имеющие химические составы, показанные в Таблице 1.

[0106]

[Таблица 1]

[0107]

Соответствующие расплавленные стали, описанные выше, плавились в 50-килограммовой вакуумной печи, и слитки производились с помощью процесса изготовления слитка металла. Каждый слиток нагревался при 1250°C в течение 3 час. Нагретый слиток подвергался горячей ковке для того, чтобы произвести блок. После горячей ковки блок выдерживался при 1230°C в течение 15 мин, а затем подвергался горячей прокатке для того, чтобы произвести пластину, имеющую толщину 13 мм.

[0108]

Соответствующая пластина подвергалась закалке. Температура закалки (°C) и время выдержки (мин) при температуре закалки во время закалки показаны в Таблице 2. Для листового материала каждого теста способ быстрого охлаждения (способ закалки) после истечения времени выдержки представлял собой охлаждение водой. После закалки каждая пластина была подвергнута отпуску. Температура отпуска (°C) и время выдержки (мин) при температуре отпуска, а также значение F3 показаны в Таблице 2.

[0109]

[Таблица 2]

[0110]

Регулирование выполнялось путем выполнения закалки и отпуска так, чтобы предел текучести YS составлял от 724 до 860 МПа. Продукты мартенситной нержавеющей стали были произведены с помощью вышеописанного способа производства.

[0111]

[Тест оценки]

[Тест измерения объемной доли мартенсита]

Тестовый образец, имеющий размеры 15 мм × 15 мм × 2 мм в толщину, был извлечен из каждого листового материала. Объемная доля (%) остаточного аустенита была определена с помощью вышеупомянутого рентгеновского дифракционного метода, и значение, получаемое путем вычитания объемной доли остаточного аустенита из 100%, определялось как объемная доля (%) мартенсита.

[0112]

[Относительно размера и общей доли площади интерметаллических соединений и оксидов Cr в микроструктуре]

Тестовый образец, имеющий размеры 15 мм × 15 мм × 15 мм, был извлечен из центрального положения в направлении толщины каждой пластины. Один из вышеупомянутых тестовых образцов был извлечен из части переднего конца (верхней части), и один из тестовых образцов был извлечен из части заднего конца (нижней части) в продольном направлении пластины. Термин «часть переднего конца» в том случае, когда стальной продукт разделен на равные 10 секций в продольном направлении, относится к секции у переднего конца, а термин «часть заднего конца» относится к секции у заднего конца.

[0113]

Пленки извлеченной реплики создавались на основе способа извлечения реплики из поверхностей двух извлеченных тестовых образцов. Каждая пленка извлеченной реплики имела форму диска с диаметром 3 мм. Произвольная область размером 10 мкм2 наблюдалась в четырех местах (четыре поля зрения) при увеличении 20000х на каждой пленке извлеченной реплики с использованием TEM (просвечивающего электронного микроскопа). Другими словами, для каждого стального продукта наблюдались области в восьми местах.

[0114]

Интерметаллические соединения были идентифицированы на основе контраста изображений соответствующих областей наблюдения, полученных с помощью обратного рассеяния электронов. Соответствующие площади (мкм2) идентифицированных интерметаллических соединений и соответствующих оксидов Cr были приняты в качестве размеров соответствующих интерметаллических соединений и соответствующих оксидов Cr. В дополнение к этому, сумма площадей идентифицированных интерметаллических соединений и идентифицированных оксидов Cr была принята в качестве общей площади (мкм2) интерметаллических соединений и оксидов Cr. Отношение общей площади интерметаллических соединений и оксидов Cr к общей площади (80 мкм2) всей области наблюдения было определено как общая доля площади (%) интерметаллических соединений и оксидов Cr.

[0115]

В столбце «Микроструктура» в Таблице 2 «ТМ» означает, что объемная доля мартенсита в микроструктуре составляла 80% или больше, размер каждого интерметаллического соединения в микроструктуре был равен 5,0 мкм2 или меньше, размер каждого оксида Cr в микроструктуре был равен 5,0 мкм2 или меньше, и общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре была равна 3,0% или меньше. Кроме того, «TM+I» означает, что хотя объемная доля мартенсита в микроструктуре составляла 80% или больше, в микроструктуре присутствовали интерметаллические соединения или оксиды Cr, имеющие размер больше чем 5,0 мкм2, и/или общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре была больше чем 3,0%.

[0116]

[Испытание на растяжение]

Образец для испытания на разрыв был взят из каждого тестового материала. Образец для испытания на разрыв в виде прутка круглого сечения, имеющий диаметр параллельной части 6 мм и длину параллельной части 40 мм, использовался в качестве образца для испытания на разрыв. В качестве продольного направления параллельной части тестового образца использовалось направление прокатки пластины. Испытание на разрыв выполнялось при нормальной температуре (25°C) с использованием этого тестового образца, и определялся предел текучести YS (МПа). Максимальное напряжение при удлинении 0,2% использовалось в качестве предела текучести YS. Полученные пределы текучести YS показаны в Таблице 2.

[0117]

[Тест оценки стойкости к SSC]

Тестовый образец в виде прутка круглого сечения, имеющий диаметр параллельной части 6,3 мм и длину параллельной части 25,4 мм, был взят из каждого тестового материала. Тест постоянной нагрузки выполнялся с использованием тестовых образцов в виде прутка круглого сечения на основе стандарта NACE TM0177 Способ А в тестовом растворе, включающем сероводород. В частности, тестовый раствор представлял собой водный раствор, содержащий 5 мас.% NaCl и 0,4 г/л CH3COONa, к которому был добавлен CH3COOH при пропускании через него газообразного CO2 под давлением 1 атм, и значение pH которого доводилось до 3,5. Фактический предел текучести, равный 90%, был установлен в качестве дополнительного напряжения, приложенного к тестовому образцу в виде прутка круглого сечения во время теста. Тестовый образец, к которому было приложено вышеупомянутое дополнительное напряжение, погружался на 720 час в вышеупомянутый водный раствор, насыщаемый газообразной смесью H2S с давлением 0,1 атм и CO2 с давлением 0,9 атм. Температура теста составляла 24±3°C.

[0118]

После теста поверхность параллельной части визуально наблюдалась с использованием лупы с увеличением 10х. В Таблице 2 «NG» в столбце «Стойкость к сульфидному растрескиванию под напряжением» означает, что наблюдалось растрескивание. В Таблице 2 «OK» в столбце «Стойкость к сульфидному растрескиванию под напряжением» означает, что растрескивание не наблюдалось.

[0119]

[Результаты теста]

Как показано в Таблице 2, химические составы Тестов №№ 1-6 были подходящими и удовлетворяли Выражению (1) и Выражению (2). Следовательно, объемная доля мартенсита в микроструктуре составляла 80% или больше, размер каждого интерметаллического соединения и каждого оксида Cr в микроструктуре составлял 5,0 мкм2 или меньше, и общая доля площади интерметаллических соединений и оксидов Cr в микроструктуре составляла 3,0% или меньше. В результате эти стальные продукты показали превосходную стойкость к сульфидному растрескиванию под напряжением даже в среде, содержащей H2S под давлением 0,1 атм.

[0120]

В отличие от этого, в Тесте № 7, хотя химический состав был подходящим, значение F3 было больше чем 40000. Следовательно, наблюдались интерметаллические соединения с размером больше чем 5,0 мкм2, и общая доля площади интерметаллических соединений и оксидов Cr была больше чем 3,0%. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0121]

В Тесте № 8, хотя химический состав был подходящим, температура отпуска была слишком низкой. Следовательно, общая доля площади интерметаллических соединений и оксидов Cr была больше чем 3,0%. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0122]

В Тестах № 9 и № 10 не удовлетворялось выражение (2). Следовательно, предел текучести не мог быть отрегулирован до величины 860 МПа или меньше путем отпуска, и предел текучести был больше чем 860 МПа. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0123]

В Тесте № 11 содержание Ni было слишком высоким, и Ti не содержался в химическом составе. Следовательно, предел текучести не мог быть отрегулирован до величины 860 МПа или меньше путем отпуска, и предел текучести был больше чем 860 МПа. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0124]

В Тестах №№ 12-14 значение F1 было больше верхнего предела выражения (1). Следовательно, общая доля площади интерметаллических соединений и оксидов Cr была больше чем 3,0%. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0125]

В Тесте № 15 содержание Ti было низким, и значение F2 не удовлетворяло Выражению (2). Следовательно, предел текучести не мог быть отрегулирован до величины 860 МПа или меньше путем отпуска, и предел текучести был больше чем 860 МПа. Кроме того, в Тесте № 15 значение F1 также было больше, чем верхний предел Формулы (1). Следовательно, общая доля площади интерметаллических соединений и оксидов Cr была больше чем 3,0%. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0126]

В Тестах №№ 16-18 значение F1 было меньше, чем нижний предел выражения (1). Следовательно, стойкость к сульфидному растрескиванию под напряжением была низкой. Считается, что поскольку отношение содержания Ni к содержанию Cr, Mo и Cu было слишком высоким, коэффициент диффузии водорода в стали стал слишком низким, и в результате стойкость к сульфидному растрескиванию под напряжением уменьшилась.

[0127]

В Тесте № 19 значение F1 было меньше, чем нижний предел выражения (1), и кроме того значение F2 не удовлетворяло Выражению (2). Следовательно, предел текучести не мог быть отрегулирован до величины 860 МПа или меньше путем отпуска, и предел текучести был больше чем 860 МПа. Кроме того, стойкость к сульфидному растрескиванию под напряжением была низкой.

[0128]

В Тестах №№ 20-22 содержание Cu было низким, и температура отпуска была слишком низкой. Следовательно, стойкость к сульфидному растрескиванию под напряжением была низкой.

[0129]

В Тесте № 23 содержание Ni было высоким, а содержание Cu было низким. Следовательно, стойкость к сульфидному растрескиванию под напряжением была низкой.

[0130]

В Тесте № 24 содержание Ni было высоким, содержание Cu было низким, и температура отпуска была слишком низкой. Следовательно, наблюдались интерметаллические соединения с размером больше чем 5,0 мкм2, и общая доля площади интерметаллических соединений и оксидов Cr была больше чем 3,0%. В результате предел текучести составил 860 МПа или больше, и стойкость к сульфидному растрескиванию под напряжением была низкой.

[0131]

В Тестах №№ 25-28 содержание Cu было низким, и химические составы не содержали Ti. Следовательно, стойкость к сульфидному растрескиванию под напряжением была низкой.

[0132]

В Тесте № 29 содержание Ni было высоким, а содержание Cu было низким. Следовательно, стойкость к сульфидному растрескиванию под напряжением была низкой.

[0133]

В Тесте № 30 содержание Ni было слишком высоким, и химический состав не содержал Ti. Следовательно, предел текучести был слишком высоким, и стойкость к сульфидному растрескиванию под напряжением была низкой.

[0134]

В Тесте № 31 значение F1 было меньше, чем нижний предел выражения (1). Следовательно, стойкость к сульфидному растрескиванию под напряжением была низкой. Считается, что поскольку отношение содержания Ni к содержанию Cr, Mo и Cu было слишком высоким, коэффициент диффузии водорода в стали стал слишком низким, и в результате стойкость к сульфидному растрескиванию под напряжением уменьшилась.

[0135]

В Тесте № 32 не удовлетворялось выражение (2). Следовательно, предел текучести не мог быть отрегулирован до величины 860 МПа или меньше путем отпуска, и предел текучести был больше чем 860 МПа. В результате стойкость к сульфидному растрескиванию под напряжением была низкой.

[0136]