Изобретение относится к области машиностроения, в частности к формообразующему оборудованию, и может быть использовано при прессовании керамических и металлических порошковых материалов.

Широко известны прессы, в которых элементы пресс-форм закрепляются в прессе посредством резьбовых соединений (см. например, DE 2157465, МПК В 30 В 11/02, 07.06.1973). В данной конструкции крепление каждой пресс-формы осуществляется посредством четырех винтов, поэтому процесс установки пресс-форм, особенно в многопозиционных прессах, является трудоемким и длительным.

Известен также пресс для производства изделий из порошкового материала, включающий основной адаптер и устанавливаемый в нем малый адаптер, в который в свою очередь устанавливается пресс-форма (DE 4336744, МПК В 30 В 11/02, 19.10.1995). Преимуществом данной конструкции является то, что при замене пресс-формы малый адаптер удаляют из пресса вместе с ней, а это позволяет проводить наладку пресс-формы вне пресса. Однако при прессовании крупных изделий малый адаптер будет иметь значительные размеры и массу, что делает трудоемкими операции удаления и установки малого адаптера вместе с пресс-формой в пресс.

Наиболее близким аналогом настоящего изобретения является ротационный пресс для прессования порошка, содержащий держатель для установки пресс-формы и фиксаторы, выполненные в виде эксцентриков (устройство установки пресс-форм) (JP 2934813, МПК В 30 В 11/08, 21.11.94).

Данная конструкция пригодна только для мелких изделий, так как снятие и установка держателя с пресс-формой массой свыше 16 кг в пресс требует применения специальных приспособлений и значительных затрат времени.

Технической задачей настоящего изобретения является увеличение производительности пресса за счет уменьшения времени установки и съема пресс-форм, особенно крупногабаритных, имеющих массу свыше 16 кг.

Поставленная задача решается в прессе для изготовления изделий из порошковых материалов, включающем станину, содержащую опорные плиты и колонны, привод и устройства установки пресс-форм, в котором согласно изобретению каждое устройство установки пресс-форм выполнено в виде одноплечего рычага, один конец которого закреплен на колонне с возможностью поворота вокруг ее оси от позиции установки пресс-формы, расположенной вне пресса, до позиции прессования, а второй конец оснащен держателем, выполненным с возможностью размещения пресс-формы.

Держатель выполнен в виде полого цилиндра, ориентированного вертикально, внутренний диаметр которого соответствует диаметру нижней опорной части пресс-формы, причем цилиндр выполнен и размещен на рычаге таким образом, что в позиции прессования нижний торец пресс-формы расположен ниже плоскости опорной плиты станины.

Пресс содержит четыре или более устройств установки пресс-форм. Количество указанных устройств зависит от числа этапов процесса прессования и определяется при проектировании конкретного пресса.

Цилиндр снабжен фиксатором положения пресс-формы, размещенным внутри его полости, выполненным в виде штифта, установленного в паз, образованный в стенке цилиндра.

Пресс снабжен фиксатором положения рычага в позиции прессования, состоящим из двух частей, одна из которых выполнена в виде пластины и установлена на внешней поверхности цилиндра, а другая выполнена поворотной и размещена на опорной плите станины.

В опорных плитах пресса выполнены заходные пазы, соответствующие каждый траектории перемещения соответствующего рычага в позицию прессования, а по верхнему контуру каждого заходного паза нижней опорной плиты выполнена фаска, соответствующая фаске на нижнем торце пресс-формы.

Длина рычага (межцентровое расстояние) равна расстоянию между осью колонны, на которой закреплен рычаг, и центром позиции прессования, в которую посредством рычага перемещается пресс-форма.

Выполнение устройства установки пресс-форм в виде рычага, закрепленного с возможностью поворота на колонне пресса, позволяет просто и быстро размещать в нем крупногабаритные пресс-формы, имеющие массу свыше 30 кг, с использованием подъемных механизмов, так как в процессе установки пресс-формы держатель находится вне зоны пресса и к нему обеспечен свободный доступ оператора и подъемных механизмов. Наличие фиксатора положения пресс-формы в держателе (цилиндре) и фиксатора положения рычага на станине, имеющих простую конструкцию, не затрудняет установку пресс-формы в пресс и обеспечивает ее надежную фиксацию в процессе работы пресса, как в держателе, выполненном в виде полого цилиндра, так и в позиции прессования.

Сущность изобретения поясняется на конкретном примере его осуществления со ссылкой на чертежи, на которых показано следующее.

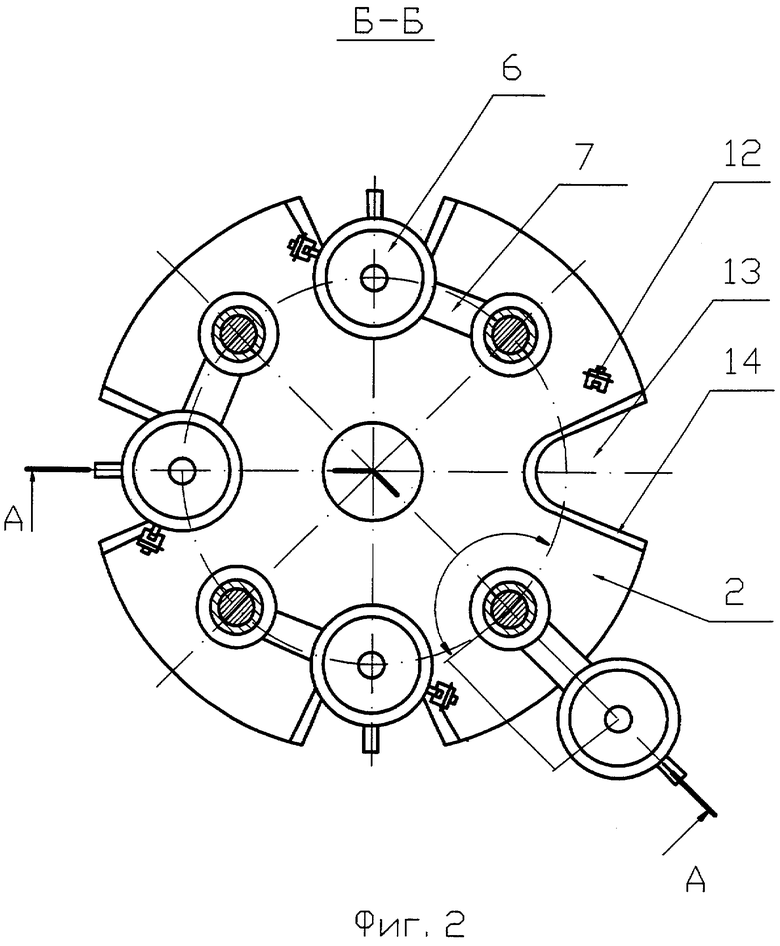

Фиг.1 - схематически пресс для изготовления изделий из порошковых материалов, общий вид, разрез А-А.

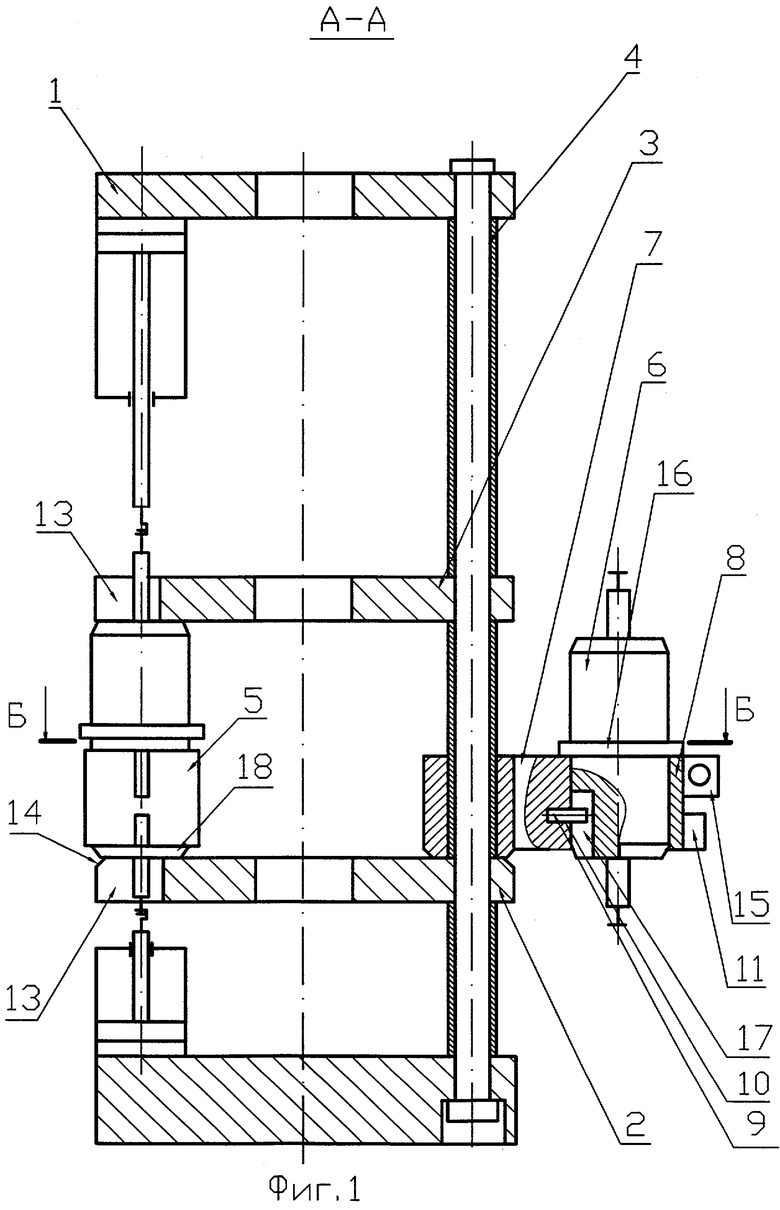

Фиг.2 - то же, вид сверху, разрез Б-Б.

Пресс 1 включает в себя станину, содержащую опорные плиты 2, 3 и колонны 4, привод (не показан) и устройства 5 установки пресс-форм 6 (фиг.1). Каждое устройство 5 выполнено в виде одноплечего рычага 7, один конец которого закреплен на колонне 4 с возможностью поворота вокруг ее оси от позиции установки пресс-формы 6, расположенной вне пресса, до позиции прессования, а второй конец оснащен держателем, выполненным в виде полого цилиндра 8, ориентированного вертикально, внутренний диаметр которого соответствует диаметру нижней опорной части пресс-формы 6.

Пресс может содержать четыре или более устройства 5 установки пресс-форм 6. Цилиндр 8 выполнен и размещен на рычаге 7 таким образом, что в позиции установки нижний торец пресс-формы 6 расположен ниже плоскости опорной плиты 2 станины пресса. Цилиндр 8 снабжен фиксатором 9 положения пресс-формы 6, размещенным внутри его полости и выполненным в виде штифта, установленного в паз 10, образованный в стенке цилиндра 8. Пресс снабжен фиксатором положения рычага 7 в позиции прессования, состоящим из двух частей, одна из которых выполнена в виде пластины 11 и установлена на внешней поверхности цилиндра 8, а вторая часть 12 выполнена поворотной и размещена на опорной плите 2 станины. В опорных плитах 2, 3 выполнены заходные пазы 13, соответствующие каждый траектории перемещения соответствующего рычага 7 в позицию прессования. По верхнему контуру каждого заходного паза 13 нижней опорной плиты выполнена фаска 14, соответствующая фаске на нижнем торце пресс-формы 6. Длина 1 рычага 7, как показано на фиг.2, равна расстоянию между осью колонны 3, на которой он закреплен, и центром позиции прессования, в которую посредством рычага 7 перемещается пресс-форма 6. Цилиндр 8 снабжен пластиной 15, установленной на его внешней стороне, с отверстием для установки рукоятки (не показана), облегчающей в случае необходимости поворот рычага. Пресс-форма 6 снабжена буртиком 16 и выемкой 17, а на ее нижнем торце выполнена фаска 18.

Установка пресс-формы в пресс осуществляется следующим образом.

Рычаг 7 разворачивают вокруг колонны 4 в позицию установки. Пресс-форму 6, имеющую вес 50 кг, поднимают при помощи подъемного механизма (не показан) и устанавливают в цилиндр 8, при этом нижний торец пресс-формы 6 размещается ниже плоскости опорной плиты 2 станины пресса, а пресс-форма 6 буртиком 16 опирается на верхний край цилиндра 8, при этом фиксатор 9 размещается в выемке 17 пресс-формы 6 и фиксирует ее положение в цилиндре 8. Рычаг 7 поворачивают в позицию прессования вручную при помощи съемной рукоятки, устанавливаемой в отверстие пластины 15, при этом фаска 18 на нижнем торце пресс-формы 6 скользит по фаске 14 заходного паза 13, пресс-форма 6 приподнимается и ее нижний торец устанавливается в позиции прессования на опорную плиту 2 пресса 1, а верхний торец упирается в нижнюю поверхность опорной плиты 3. В процессе поворота рычага 7 пластина 11 фиксатора положения входит в зацепление с его поворотной частью 12, размещенной на опорной плите 2 станины и фиксирует рычаг 7 в позиции прессования.

Конструкция пресса, выполненного согласно настоящему изобретению, позволяет просто и быстро устанавливать и снимать крупногабаритные пресс-формы, что в результате повышает производительность пресса и облегчает условия его эксплуатации. Кроме того, данная конструкция повышает надежность крепления пресс-форм в прессе, так как в ней исключена возможность сдвига пресс-формы при возникновении поперечных сил в процессе прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| МОНОБЛОЧНАЯ ПРЕСС-ФОРМА | 2004 |

|

RU2279949C1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| УСТРОЙСТВО ЗАГРУЗКИ ПОРОШКОВОГО МАТЕРИАЛА В МАТРИЦУ ПРЕСС-ФОРМЫ | 2005 |

|

RU2297328C2 |

| Устройство для многопереходной штамповки | 1989 |

|

SU1756009A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| йи;ЕСОЮЗНАЯ | 1973 |

|

SU374071A1 |

Изобретение относится к области машиностроения, в частности к формообразующему оборудованию, и может быть использовано при прессовании керамических и металлических порошковых материалов. Пресс содержит станину с опорными плитами и колоннами, привод и устройства установки пресс-форм. Каждое устройство установки пресс-форм выполнено в виде одноплечего рычага. Один конец рычага закреплен на колонне с возможностью поворота вокруг ее оси от позиции установки пресс-формы, расположенной вне пресса, до позиции прессования. Второй конец рычага оснащен держателем, выполненным с возможностью размещения пресс-формы внутри него. В опорных плитах станины выполнены заходные пазы, соответствующие траекториям перемещения рычагов на позиции прессования. По верхнему контуру каждого из заходных пазов в нижней опорной плите выполнена фаска, соответствующая фаске на нижнем торце пресс-формы. В результате обеспечивается повышение производительности пресса. 5 з.п. ф-лы, 2 ил.

| JP 2934813 A1, 04.06.1996 | |||

| Гидравлический колонный пресс | 1948 |

|

SU78793A1 |

| ИНТЕГРАЛЬНАЯ СХЕМА | 0 |

|

SU310594A1 |

| 1970 |

|

SU429970A1 | |

| US 3865533 A1, 11.02.1975. | |||

Авторы

Даты

2006-07-20—Публикация

2004-12-02—Подача