Изобретение относится к области машиностроения, в частности к моноблочным пресс-формам для изготовления изделий из порошкового материала, и может быть применено в многопозиционных прессах.

Известна моноблочная пресс-форма, включающая опорные и промежуточную плиты, соединенные колонками, прессующий и выталкивающий пуансоны, плавающую матрицу с загрузочной плитой, представляющей собой одно целое с загрузочной плитой пресса (Радомысельский И.Д. и др. Пресс-формы для порошковой металлургии. - Киев: Техника, 1970, с.46). Недостатком этой конструкции является невозможность настройки высоты засыпки прессуемого материала в пресс-форму вне пресса, а следовательно, высокая трудоемкость ее обслуживания.

Известна также моноблочная пресс-форма роторной машины для прессования изделий из порошков, содержащая неразъемный корпус, прессующий и выталкивающий пуансоны, плавающую матрицу с загрузочной плитой, на торце которой выполнен треугольный паз, контактирующий с треугольным выступом загрузочной плиты пресса (SU 1696142 А1, МПК B 22 F 3/02, В 30 В 15/02, 07.12.91). Данная конструкция позволяет проводить настройку пресс-формы вне пресса, однако она является сложной, а наличие монолитного корпуса допускает только жесткое крепление пресс-формы в прессе, например, посредством резьбового соединения, подобного описанному в патенте DE 2157465, МПК В 30 В 11/02, 07.06.1973. Недостатком резьбовых соединений являются значительные трудоемкость и длительность замены пресс-форм в прессе, особенно когда они имеют массу свыше 30 кг и требуют применения подъемных механизмов. Кроме того, наличие треугольного паза в загрузочной плите известной пресс-формы при ее смыкании с загрузочной плитой пресса приводит в процессе засыпки к попаданию в паз прессуемого порошкового материала и образованию зазора между загрузочными плитами.

Технической задачей настоящего изобретения является создание моноблочной пресс-формы, имеющей простую конструкцию, обеспечивающую уменьшение трудоемкости ее обслуживания и установки в пресс.

Поставленная задача решается моноблочной пресс-формой, содержащей корпус, плавающую матрицу, загрузочную плиту, прессующий и выталкивающий пуансоны, в которой согласно изобретению корпус содержит опорные и промежуточную плиты, соединенные колонками, при этом нижняя опорная плита соединена с колонками с возможностью осевого перемещения, каждая колонка снабжена буртиком, расположенным над нижней опорной плитой, а между буртиками колонок и нижней опорной плитой установлены упругие элементы (амортизаторы).

Упругие элементы могут быть выполнены в виде втулок из полимерного материала с пределом прочности не менее 5-6 МПа, допускающего относительную упругую деформацию сжатия не менее 50-60%, например из резины, имеющей твердость по Шору не менее 65, или из полиуретана.

Каждый упругий элемент для контакта с буртиком колонки может быть снабжен металлической шайбой, примыкающей к нему.

Упругие элементы могут быть выполнены в виде цилиндрических или тарельчатых пружин сжатия, допускающих упругую деформацию сжатия не менее 3 мм.

Загрузочная плита пресс-формы снабжена фиксаторами, выполненными с возможностью взаимодействия с загрузочной плитой пресса и образования единой плоскости засыпки порошка.

Наличие упругих элементов в сочетании с возможностью осевого перемещения вдоль колонок нижней опорной плиты обеспечивает быструю и надежную фиксацию пресс-формы в прессе без применения дополнительных средств крепления за счет упора опорных плит пресс-формы в станину пресса посредством упругих элементов.

Сущность изобретения поясняется со ссылкой на чертежи, на которых показано следующее.

Фиг.1 - моноблочная пресс-форма, выполненная согласно настоящему изобретению, общий вид, разрез.

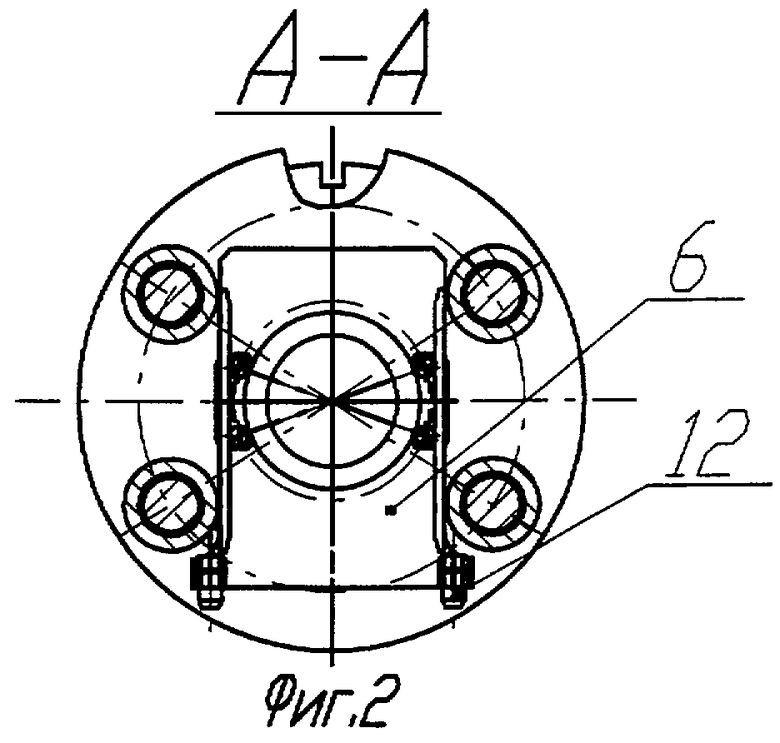

Фиг.2 - то же, вид А-А.

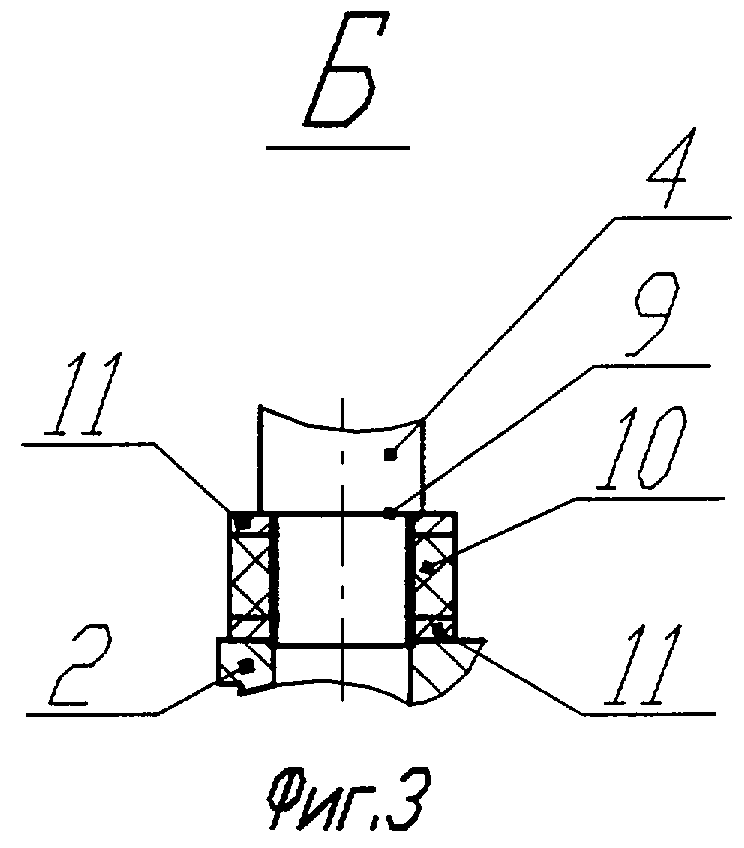

Фиг.3 - упругий элемент, вид Б, увеличено.

Фиг.4 - схема размещения пресс-формы в прессе.

Моноблочная пресс-форма (фиг.1) включает корпус, содержащий верхнюю и нижнюю опорные плиты 1, 2 и промежуточную плиту 3, соединенные колонками 4, плавающую матрицу 5, загрузочную плиту 6, прессующий и выталкивающий пуансоны 7, 8. Нижняя опорная плита 2 соединена с колонками 4 с возможностью осевого перемещения. Каждая колонка 4 снабжена буртиком 9, расположенным над нижней опорной плитой 2. Между буртиками 9 колонок 4 и нижней опорной плитой 2 установлены упругие элементы 10.

Упругие элементы 10 выполнены в виде втулок (фиг.3) из резины, имеющей твердость по Шору не менее 65. Упругие элементы могут быть выполнены из любого пригодного материала, допускающего относительную упругую деформацию сжатия не менее 50-60% и имеющего предел прочности не менее 5-6 МПа. Каждый упругий элемент 10 снабжен металлическими шайбами 11, одна из которых примыкает к буртику 9 колонки 4, а другая - к плите 2. Металлические шайбы обеспечивают равномерное распределение нагрузки по торцам упругого элемента 10. Упругие элементы 10 могут быть выполнены в виде цилиндрических или тарельчатых пружин сжатия, допускающих упругую деформацию сжатия не менее 50-60% (не показано).

Загрузочная плита 6 (фиг.2, 4) снабжена фиксаторами 12, выполненными с возможностью взаимодействия с загрузочной плитой 13 пресса, подпружиненной посредством пружины 14, и образования единой плоскости засыпки порошка 15. Фиксаторы 12 расположены по бокам загрузочной плиты 6, вне зоны засыпки порошка 15, и выполнены в виде защелок, ответная часть которых выполнена в виде втулок 16, размещенных на загрузочной плите 13 пресса.

Установка пресс-формы в пресс и ее работа осуществляются следующим образом.

Перед установкой пресс-формы в пресс настраивают требуемую в зависимости от вида изделий высоту засыпки порошка 15. Установку пресс-формы в пресс на позицию прессования осуществляют, сжимая упругие элементы 10 до высоты, позволяющей разместить опорные плиты 1, 2 между плитами 17 станины пресса, как показано на фиг.4. В процессе установки загрузочная плита 13 пресса соприкасается с загрузочной плитой 6 пресс-формы, фиксаторы 12, размещенные на загрузочной плите 6 пресс-формы, входят в ответные отверстия втулок 16, размещенных на загрузочной плите 13 пресса, образуя единую (без зазора) плоскость для засыпки порошка 15 за счет действия пружины 14. Загрузочная кассета 18 перемещается на загрузочную плоскость, образованную загрузочными плитами 6, 13, и происходит процесс засыпки порошка 15 в матрицу 5. Во время прессования загрузочная кассета 18 движется в обратном направлении и выводит из зацепления фиксаторы 12, обеспечивая возможность плавающей матрице 5 перемещаться вместе с прессующим пуансоном 7 вниз. По окончании процесса прессования прессующий пуансон 7, плавающая матрица 5 и выталкивающий пуансон 8 движутся вверх: происходит выталкивание готового изделия из матрицы 5, а затем его удаление из пресса.

Моноблочная пресс-форма, выполненная согласно настоящему изобретению, имеет простую конструкцию, позволяющую просто и быстро устанавливать ее на любую позицию многопозиционного пресса без дополнительной настройки высоты засыпки прессуемого порошкового материала, установленной вне пресса, уменьшая тем самым трудоемкость обслуживания как пресс-формы, так и пресса в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Пресс-форма для прессования изделий из порошковых материалов | 1988 |

|

SU1509181A2 |

| Прессформа для прессования порошковых изделий с полостью | 1980 |

|

SU929326A1 |

| Пресс-форма для прессования порошков | 1981 |

|

SU952435A1 |

| Моноблочная пресс-форма роторной машины для прессования изделий из порошков | 1989 |

|

SU1696142A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

Изобретение относится к области машиностроения, в частности к моноблочным пресс-формам для изготовления изделий из порошкового материала, и может быть применено в многопозиционных прессах. Пресс-форма содержит корпус, плавающую матрицу, загрузочную плиту, прессующий и выталкивающий пуансоны. Согласно изобретению корпус содержит нижнюю и верхнюю опорные и промежуточную плиты, соединенные колонками. Нижняя опорная плита соединена с колонками с возможностью осевого перемещения. Каждая колонка снабжена буртиком, расположенным над нижней опорной плитой. Между буртиками колонок и нижней опорной плитой установлены упругие элементы (амортизаторы). В результате обеспечивается упрощение конструкции пресс-формы, уменьшение трудоемкости ее обслуживания и пресса в целом. 5 з.п. ф-лы, 4 ил.

| Моноблочная пресс-форма роторной машины для прессования изделий из порошков | 1989 |

|

SU1696142A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Пресс-форма для прессования порошковых материалов | 1977 |

|

SU632586A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗ ПОРОШКА ИЗДЕЛИЙ С НАРУЖНОЙ ПОВЕРХНОСТЬЮ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2021880C1 |

| JP 57108204 А1, 06.07.1982 | |||

| US 5498147 А1, 12.03.1996. | |||

Авторы

Даты

2006-07-20—Публикация

2004-12-10—Подача