Предлагаемые способ и устройство относятся к области металлургии, а именно к обработке поверхности металлических изделий металлургической промышленности: очистке их от окалины и загрязнений, термообработке или модификации поверхности изделий, и могут быть использованы на предприятиях черной и цветной металлургии, а также в машиностроительных отраслях производства. Данные технические решения относятся также к плазменной технике, к способам получения плазмы и управления ею.

Известны способы и устройства электродуговой обработки поверхности металлических изделий. (авт. свид. СССР №122603, 224716, 367980, 1113196, 1189618; патенты РФ №№ 2012694, 2021391, 2064524, 2068029, 2074903, 2135316, 2144096, 2165474, 2170283, 2195517; патенты США № 4950377, 4971667, 5246741; патенты Великобритании № 2055939, 2164359; патент Франции № 2403860; патент ЕР № 0175538; патенты WO № 92/6965, 93/13238, 97/00106, 99/28520; Физика плазмы 1978, 4(4), с.425-428; Ивановский Г.Ф. и др. Ионно-плазменная обработка материалов. М.: Радио и связь, 1986, с.156-158 и др.) Общим недостатком вышеперечисленных способов и устройств для элетродуговой обработки металлических изделий является то, что обработка сопряжена с большими энергопотерями, нагревом обрабатываемых изделий и низким качеством обработки. Все это связано с тем, что очистка металлических изделий осуществляется катодными пятнами электродугового разряда, которые движутся по очищаемой поверхности хаотически, т.к. в указанных устройствах и способах отсутствует надежный механизм управления перемещением катодных пятен по поверхности очищаемого металлического изделия.

Из известных способов и устройств наиболее близкими к предлагаемым являются «Способ получения дугового разряда и устройство для его осуществления» (патент РФ № 2195517, С 23 F 4/00, 2000), которые и выбраны в качестве базовых объектов.

Согласно известному способу электрод располагают около изделия с образованием между ними замкнутого разрядного промежутка, т.е. электрод находится внутри либо охватывает изделие либо представляет из себя замкнутую рамочную конструкцию, которую располагают параллельно поверхности изделия. Разрядный промежуток при этом образован пространством между поверхностью такого электрода и поверхностью обрабатываемого металлического изделия. Между электродом и изделием поджигают электрический разряд, например, который под действием наложенного на него магнитного поля перемещается между изделием и замкнутой поверхностью обрабатываемого металлического изделия в межэлектродном (вторым электродом является изделие) пространстве. На всем протяжении межэлектродного пространства на электрод наложено переменное бегущее магнитное поле, перпендикулярное обрабатываемой поверхности изделия и непрерывно движущееся над поверхностью обрабатываемого изделия. При этом движущееся магнитное поле за счет эффекта вмороженности плазмы или под воздействием градиента бегущего магнитного поля приводит в движение в том же направлении электрическую дугу или дуги, перемещая в нужном для технологического процесса направлении приэлектродную (катодную в случае дуги постоянного тока) область разряда по поверхности обрабатываемого изделия. Ток дуги повышают до равномерного рассредоточения элементарных разрядов, ячеек катодного пятна (В.И.Раховский. Физические основы коммутации электрического тока в вакууме, М.: Наука, 1970, с.203) по всей длине охватываемой электродом поверхности обрабатываемого изделия, которое, в свою очередь, является электродом дугового разряда.

Переменное бегущее магнитное поле создано электромагнитами, магнитные поля которых ориентированы так, что имеют перпендикулярную составляющую к поверхности изделия и равномерно распределены вдоль электрода и обрабатываемой поверхности изделия. Электромагниты запитаны переменным трехфазным током, а магнитные сердечники соединены с общим внешним магнитопроводом, как это выполнено, например, в статорах асинхронных электродвигателей. Однако наложение магнитного поля на плазму электродугового разряда постоянного или переменного тока приводит к увеличению сопротивления плазмы как проводника при прохождении по нему электрического тока (С.А.Крапивина. Плазмохимические технологические процессы Л.: Химия, 1981 г.), что приводит к росту падения напряжения на электрической дуге и, как следствие, к увеличению на 50-100% расхода энергии на поддержание устойчивого дугового разряда постоянного или переменного тока. Это, в свою очередь, приводит к существенному удорожанию процесса электродуговой обработки (очистки) поверхности изделия. Кроме того, наложение внешнего бегущего магнитного поля на весь объем электрической дуги не позволяет с высокой точностью управлять перемещением катодных областей разряда по поверхности обрабатываемого изделия. Например, в процессе электродуговой очистки поверхности изделия катодными пятнами, в которых и реализуется эта очистка (в дугах переменного тока в период, когда изделие является катодом), за счет катодного распыления (В.П.Деменцевич, С.И.Думов. Технология электрической дуговой сварки, М.: Машгиз, 1959 г., с.209; Е.С.Сенокосов, А.Е.Сенокосов. Плазменная электродуговая очистка поверхности металлических изделий, «Металлург» № 4, 2005 г.). Управлять перемещением катодных пятен по поверхности изделия необходимо с точностью, соизмеримой с размерами катодных пятен (от миллиметров до десятых долей миллиметра), иначе катодные пятна хаотически многократно повторно движутся по уже обработанной (очищенной) поверхности изделия. Это приводит к неэффективному расходу электроэнергии для обработки изделия и, как следствие, к удорожанию обработки изделия, а излишняя энергия приводит к перегреву изделия, что в случае высокоуглеродистых и легированных сталей приводит к закалке поверхности изделия, которая не всегда желательна, например, если изделие дальше подвергается обработке давлением (волочению или холодной прокатке).

Техническим результатом изобретения является снижение энергозатрат, снижение себестоимости электродуговой обработки поверхности изделий, повышение качества обработки поверхности изделий и предотвращение нежелательного термического воздействия (перегрева) на изделие.

Технический результат достигается при использовании способа электродуговой обработки поверхности металлического изделия, включающего расположение электрода около изделия с образованием между ними замкнутого разрядного промежутка, поджиг разряда между изделием и электродом и повышение тока дуги до равномерного рассредоточения элементарных разрядов по всей длине электрода и охватываемой электродом поверхности изделия, при этом на всем протяжении межэлектродного пространства с тыльной стороны обрабатываемого изделия возбуждают бегущие переменные магнитные поля.

Также технический результат достигается при использовании устройства для электродуговой обработки поверхности металлического изделия, содержащего электрод, магнитную систему для создания бегущего магнитного поля, блок питания электрической дуги, подключенный к электроду и изделию, при этом рабочая поверхность электрода равноудалена от поверхности обрабатываемого изделия, электромагниты запитаны переменным трехфазным током, а магнитные сердечники соединены с общим внешним магнитопроводом, катушки электромагнитов переменного магнитного поля размещены с тыльной стороны обрабатываемой поверхности изделия, магнитные поля которых ориентированы перпендикулярно к обрабатываемой поверхности изделия и равномерно распределены вдоль электрода и обрабатываемой поверхности изделия.

Согласно изобретению таким наложением переменных бегущих магнитных полей, чтобы они распространялись только на приповерхностную приэлектродную (в случае дуги постоянного тока на катодную) область электродугового разряда, которая находится в тонком слое (В.И.Раховский. Физические основы коммутации электрического тока в вакууме, М., 1970, с.270) над поверхностью обрабатываемого изделия, где происходит обработка (очистка) поверхности изделия, являющегося одним из электродов в дуговом разряде, и недопущению распространения внешнего бегущего магнитного поля на остальную часть дугового разряда. В результате наложения переменных бегущих магнитных полей только на катодную область разряда повысилась точность и гибкость управления перемещением катодных пятен по поверхности очищаемого изделия, что, в свою очередь, повысило качество очистки и уменьшило нагрев поверхности изделия за счет исключения хаотического движения катодных пятен по уже очищенной поверхности. Одновременно это не привело к увеличению падения напряжения в электрическом разряде, так как внешние магнитные поля не распространялись на весь разряд (анодную область и столб разряда), а только на короткую катодную область.

Индуцирование бегущего магнитного поля (А.С.Касаткин, М.В.Немцов. Электротехника, книга 2, М.: Энергоатомиздат, 1995 г., с.187) в тонком пристеночном слое над поверхностью изделия, где производится электродуговая (В.П.Деменцевич, С.И.Думов. Технология электрической дуговой сварки. М.: Машгиз, 1959 г. с.290; В.П.Деменцевич. Металлургические и технологические основы дуговой сварки. М.:Машгиз, 1962 г. с.281; Газоэлектрическая сварка алюминиевых сплавов. М.: Машиностроение, 1972 г. с.25) обработка поверхности изделия, осуществляется благодаря наложению с тыльной стороны обрабатываемой поверхности изделия бегущих переменных, имеющих перпендикулярную составляющую к обрабатываемой поверхности магнитных полей. Это может быть осуществлено с помощью магнитной системы в виде развернутой обмотки, создающей бегущее магнитное поле, используемой в линейных электродвигателях (Большой энциклопедический словарь, Политехнический, М.: Большая Российская энциклопедия, 1998 г., с.269). Бегущее магнитное поле можно создать и за счет механического перемещения (Вакуумная техника, справочник под ред. Е.С.Фролова, В.Е.Минайчева, М.: Машиностроение, 1992, с.178) системы постоянных магнитов или магнитных катушек.

Под воздействием переменных бегущих, перпендикулярных к обрабатываемой поверхности изделия магнитных полей, наложенных с тыльной стороны обрабатываемой поверхности, в слое металла, разделяющего обрабатываемую поверхность изделия и наложенные переменные бегущие магнитные поля с тыльной стороны, в теле изделия возникают вихревые токи (С.Г.Калашников, Электричество. М.: Физматлит, 2003 г. с.299), магнитные поля которых также перпендикулярны к обрабатываемой поверхности изделия, но направлены в противоположную сторону относительно наложенных с тыльной стороны бегущих переменных магнитных полей. Последнее для обработки поверхности изделия не имеет значения.

Основной результат наложения внешнего переменного бегущего магнитного поля, с тыльной стороны обрабатываемой поверхности изделия заключается в том, что через индуцированные в результате этого вихревые токи в толще металлического обрабатываемого изделия в тонком пристеночном приэлектродном слое над обрабатываемой поверхностью изделия индуцируется бегущее магнитное поле, по конфигурации совпадающее с наложенным с тыльной стороны. Таким образом, наложенное с тыльной стороны обрабатываемой поверхности изделия переменное бегущее магнитное поле через индуцированные вихревые токи «проявляется» в тонком пристеночном слое над обрабатываемой поверхностью изделия и распространяется в основном на приэлектродную (катодную для дуг постоянного тока) область. Таким образом, переменное бегущее магнитное поле, наложенное с одной стороны электропроводящего тела, посредством индуцированных им токов в материале изделия как бы «просвечивает» его насквозь и «проявляется» на другой стороне. Это явление наблюдалось автором в экспериментах.

Протяженность индуцированного над обрабатываемой поверхностью изделия бегущего магнитного поля регулируется величиной наложенного с тыльной стороны переменного бегущего магнитного поля таким образом, чтобы оно перекрывало только приэлектродную часть дуги, расположенную над обрабатываемым изделием, и не распространялось на остальную часть дугового разряда (столб и анодную область).

В результате этого наложенными с тыльной стороны обрабатываемой поверхности изделия переменными бегущими магнитными полями можно управлять перемещением катодных пятен электродугового разряда по обрабатываемой поверхности изделия, при этом не оказывать отрицательного влияния на увеличение сопротивления дугового разряда вследствие наложения на него внешнего магнитного поля.

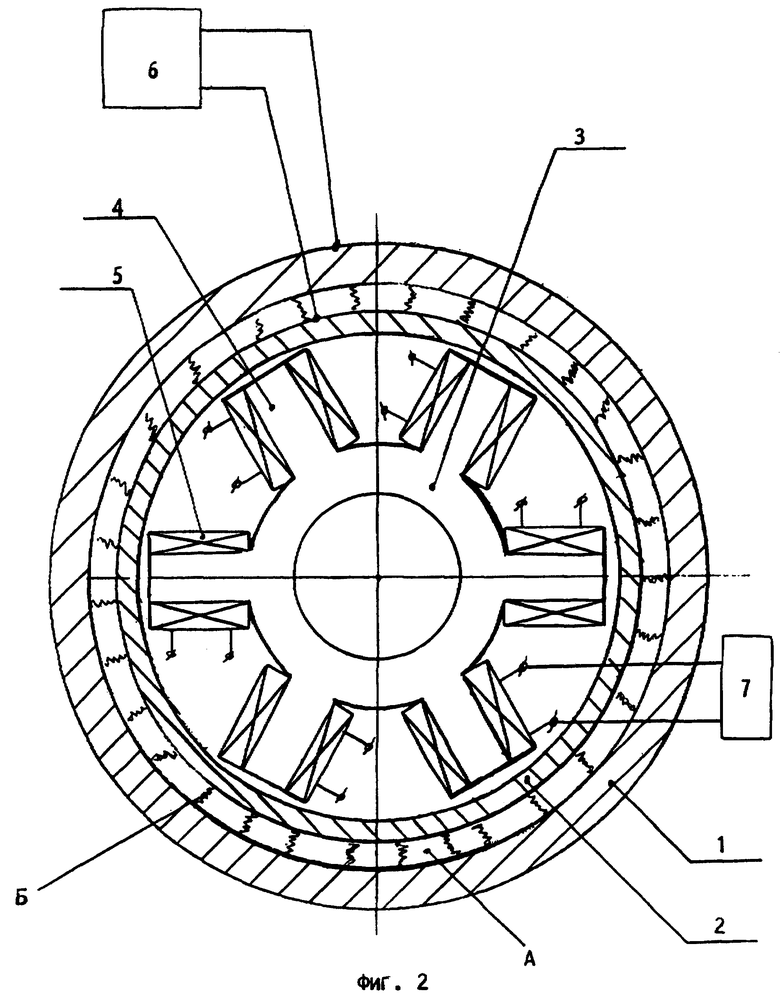

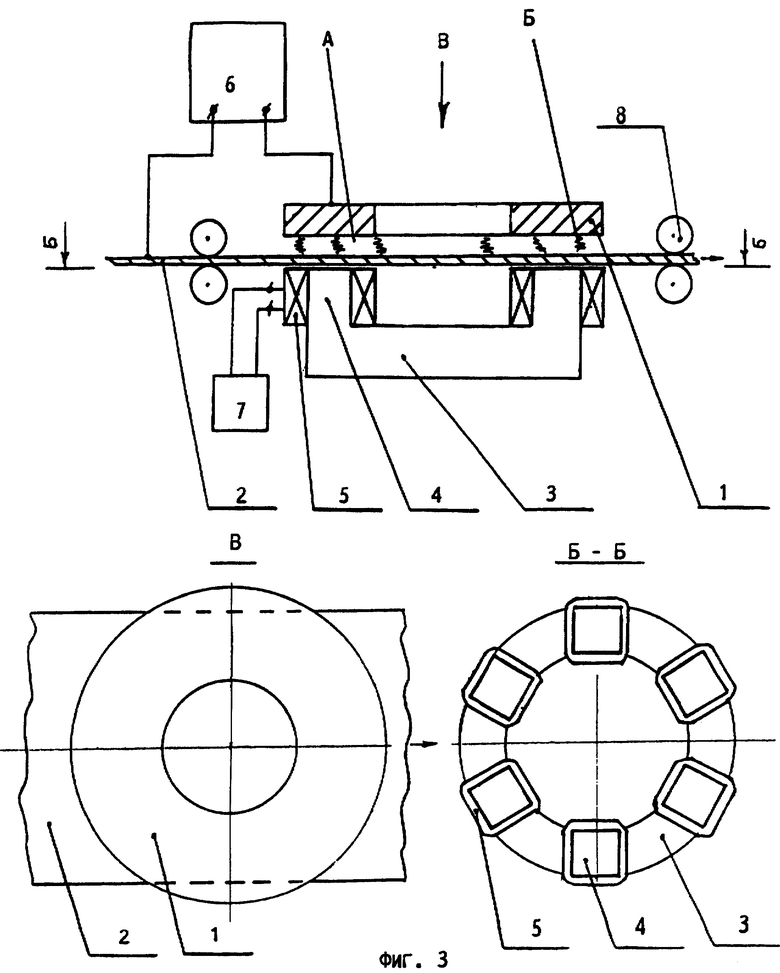

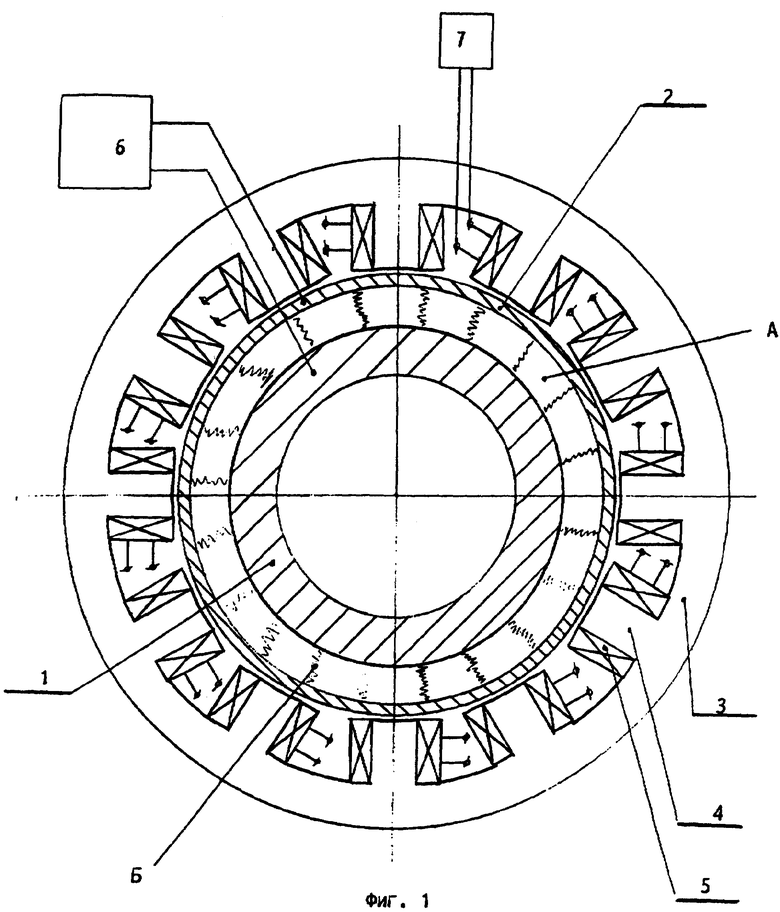

Структурная схема устройств, реализующих предлагаемый способ получения дугового разряда для обработки изделий дуговым разрядом, представлена на Фиг.1, 2 и 3, где введены следующие обозначения:

1. Электрод над обрабатываемой поверхностью изделия (в случае дуги постоянного тока анод),

2. Обрабатываемое изделие.

3. Магнитопровод.

4. Магнитные сердечники.

5. Электромагнитные катушки.

6. Источник питания дуги.

7. Источник питания магнитных катушек.

8. Рольганги:

А - межэлектродный зазор,

Б - элементарный разряд.

Устройства работают следующим образом.

На Фиг.1 изображена схема устройства для получения дугового разряда для обработки (очистки) внутренней поверхности трубы (изделия) 2. Для этого внутри трубы размещают кольцевой электрод 1, поверхность которого равноудалена от внутренней поверхности трубы 2 и образует межэлектродный зазор А. Между электродом 1 и изделием 2 в межэлектродном зазоре А возбуждают электрический разряд, который получает энергию от источника 6, обычно это сварочный выпрямитель или трансформатор. Внешнее бегущее магнитное поле образовано с помощью магнитопровода 3, магнитных сердечников 4 и электромагнитных катушек 5, запитанных от 3-фазного источника переменного тока 7 с регулятором частоты. Величину бегущего магнитного поля и его скорость, а также силу тока в дуговом разряде изменяют до такой величины, чтобы элементарные разряды Б равномерно распределялись по всей обрабатываемой поверхности изделия 2 и электродом 1.

На Фиг.2 изображена схема устройства для получения дугового разряда для очистки трубы (изделия) с внешней стороны. Обозначения и принцип получения дугового разряда для очистки трубы с внешней поверхности аналогичен.

Заявленный способ получения дугового разряда и устройства для его осуществления может быть применим для обработки длинномерных изделий, например для обработки (очистки) металлических полос.

Схема одного из вариантов такого устройства для получения дугового разряда для этой цели приведена на Фиг.3, где электрод (анод в дуговом разряде постоянного тока) 1 в виде кольца расположен с равномерным межэлектродным зазором с одной стороны изделия (металлической ленты) 2, магнитопровод 3, магнитные сердечники 4 с электромагнитными катушками 5 размещены с тыльной стороны ленты 2. Лента перемещается (показано стрелкой) с помощью рольгангов 8. Питание бегущего магнитного поля и регулирование частоты осуществляется от источника 7, а питание дугового разряда, состоящего из элементарных дуг Б, осуществляется от источника 6. Металлическая лента (изделие) 2 перемещается относительно электрода 1, магнитопровода 3, магнитных сердечников 4 и электромагнитных катушек 5. Возможно также перемещение электрода 1 - вместе с магнитопроводом 3, магнитными сердечниками 4 и катушками 5 относительно обрабатываемого изделия (ленты) 2.

На экспериментальных установках АОЗТ «Кластер» (г.Санкт-Петербург) подтверждена возможность и экономическая эффективность предлагаемого способа получения дугового разряда и устройства для его осуществления.

Для создания бегущего магнитного поля согласно Фиг.1 (3, 4, 5) использовался статор асинхронного двигателя с внутренним диаметром 203 мм. В качестве изделия 2 использовалась стальная труба с толщиной стенки 2,5 мм, диаметром 200 мм. В качестве электрода 1 использовался кусок медной трубы диаметром 150 мм. Питание дугового разряда 6 осуществлялось от сварочного выпрямителя типа ВДУ-306, а питание бегущего магнитного поля осуществлялось от 3-фазного трансформатора типа ТС3-301 с частотой 50 Гц, напряжением 36 В при токе в фазах 5 А.

Все описанное устройство помещалось в вакуумной камере и дуговой разряд получали при давлении остаточного газа 5,0 Па. В эксперименте достигнуто высокое качество электродуговой очистки наружной поверхности стальной трубы при сокращении энергозатрат на 30%-50% по сравнению со способом получения дугового разряда, когда бегущее магнитное поле накладывалось на дуговой разряд не с тыльной стороны обрабатываемого изделия, а на весь разряд. При этом нагрев изделия снизился на 150-200 градусов и не выходил за пределы 150°С.

Таким образом, предлагаемый способ и устройство по сравнению с прототипами и другими техническими решениями аналогичного назначения обеспечивают снижение энергозатрат, а следовательно, себестоимости электродуговой обработки поверхности изделия, повышение качества обработки поверхности изделий и предотвращение нежелательного перегрева. Это достигается таким наложением переменных бегущих магнитных полей, когда они распространяется только на катодную область электродугового разряда, т.е. с тыльной стороны обрабатываемой поверхности изделия.

Способ и устройство относятся к обработке поверхности металлических изделий металлургической промышленности: очистке их от окалины и загрязнений, термообработке или модификации поверхности изделий. Способ включает расположение электрода около изделия с образованием замкнутого разрядного промежутка, поджиг разряда и повышение тока дуги до равномерного рассредоточения элементарных разрядов по электроду и охватываемой им поверхности изделия, при этом на всем протяжении межэлектродного пространства с тыльной стороны изделия возбуждают бегущие переменные магнитные поля. Устройство содержит электрод, магнитную систему, блок питания электрической дуги, подключенный к электроду и изделию, электромагниты и магнитные сердечники, рабочая поверхность электрода равноудалена от поверхности изделия, при этом катушки электромагнитов переменного магнитного поля размещены с тыльной стороны поверхности изделия, магнитные поля которых ориентированы перпендикулярно к поверхности изделия и равномерно распределены вдоль электрода и поверхности изделия. Технический результат: снижение энергозатрат, снижение себестоимости электродуговой обработки поверхности изделий, повышение качества обработки поверхности изделий и предотвращение нежелательного термического воздействия (перегрева) на изделие. 2 н.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ДУГОВОГО РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195517C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2170283C2 |

| US 4950377, 21.08.1990. | |||

Авторы

Даты

2006-07-20—Публикация

2004-09-06—Подача