Предлагаемый способ и устройство относятся к металлургическому производству, а именно к очистке и обработке поверхности металлических прокатных полос.

Известны способы обработки поверхности металлических прокатных полос: авт. свид. СССР №№: 618.153, В21В 45/00, 1976; 982.838, В21В 45/00, 1980; 1.013.011, В21В 45/02, 1982; 1.304.953, В21В 45/06, 1985; 1.316.723, В21В 45/02, 1985; 1.398.943, В21В 45/02, 1986; патенты РФ №№: 1.801.037, В21В 45/02, 1991; 2.030.939, В21В 45/00, 1991; 2.151.815, С22F 1/02, 3/00 С21D 1/38, 1/773, 1998; 2.142.519, С23С 14/02, С23F 4/04, 1998; патенты США №№: 3.626.735, В21В 45/00, 1971; 5.327.756, В21В 15/00, 1994; патенты Великобритании №№: 2.237.762, В21В 45/02, 1991; 2.239.200, В21В 47/00, 1991; патенты ФРГ №№: 1.910.952, С21С 7/08, 1969; 2.844.434, В21В 45/02, 1982; патенты Франции №№: 2.675.719, В21В 45/06, 1992; 2.664.510, В21В 37/08, 1992; патент Бельгии № 753.342, В21В 45/00 1974; патенты Японии №№: 55-61.318, В21В 45/02, 1980; 58-238.848, В21В 45/06, 1983; Мелешко В.И. и др. Прогрессивные методы прокатки и отделки листовой стали.

Из известных способов и устройств наиболее близкими к предлагаемому способу и устройству являются «Способ обработки поверхности металлической полосы и устройство для его реализации» (патент РФ №2.145.912, В21В 45/06), который и выбран в качестве прототипа.

Указанный способ обеспечивает очистку поверхности металлической полосы от окалины, ржавчины и т.п. путем трения входящей и выходящей ветвей полосы друг о друга при их встречном движении. Для этого осуществляют продольный изгиб полосы с образованием S-образной петли, поджимают ветви друг к другу до их контакта, подтягивают полосу, входящую и выходящую ветви полосы накладывают на выпуклые криволинейные участки S-образной петли с возможностью регулирования длины зоны контакта посредством поворота криволинейных участков относительно направления входа и выхода.

Наряду с механической обработкой поверхности металлической полосы путем трения входящей и выходящей ветвей полосы между собой ее подвергают обработке в вакууме электродуговыми разрядами в режиме возрастающего участка вольтамперной характеристики с использованием в качестве анода графита.

Однако данный способ и устройство обладают рядом существенных недостатков. Механическая очистка от окалины и ржавчины малоэффективна и на поверхности очищаемой полосы образуются задиры и глубокие риски, что недопустимо, например, для последующего проката для автомобильной промышленности, так как после очистки стальная полоса далее подвергается холодной прокатке.

Электродуговая очистка по данному способу также малопроизводительна и приводит к недопустимому нагреву металлической полосы, что отрицательно влияет на качество полосовой стали после очистки. Это связано с тем, что очистка осуществляется катодными пятнами электрической дуги (Е.С.Сенокосов, А.Е.Сенокосов. Журнал «Металлург», №4, 2005 г.), которые, если не управлять их перемещением по очищаемой поверхности (Е.Е.Никитина, патент РФ №2.280.110 по заявке №2004.127.195/02, от 06.09.2004 г.), многократно повторно хаотически движутся по уже очищенным от загрязнений (окалины, ржавчины и др.) участкам поверхности металлической полосы, передавая ей тепловую энергию, которая идет на бесполезный нагрев металлической полосы, тем самым, снижая КПД всего процесса очистки и не обеспечивая высокой производительности очистки. Тем более перегрев стальной полосы выше 100°С приводит к негативным изменениям физических свойств высокоуглеродистых и высоколегированных сталей. Перегрев существенно ухудшает свойства листовой стали, например, предназначенной для изготовления корпусов автомобилей.

Технической задачей изобретения является снижение стоимости обработки поверхности металлической полосы катодными пятнами электрической дуги, увеличение производительности и снижение нагрева металлической полосы в процессе обработки.

Поставленная задача согласно способу обработки металлической полосы решается тем, что в процессе обработки металлической полосы движением катодных пятен по поверхности, обрабатываемой металлической полосы, управляют переменными бегущими магнитными полями с цилиндрической поверхности токоотводящих направляющих роликов.

Поставленная задача согласно способу обработки поверхности металлической полосы решается тем, что электроды устанавливают напротив контакта поверхности металлической полосы и токоотводящего ролика с системой бегущих магнитных полей.

Поставленная задача согласно устройству для обработки поверхности металлической полосы решается тем, что токоотводящие направляющие ролики содержат электромагнитную систему переменных бегущих магнитных полей, ориентированных изнутри перпендикулярно цилиндрической части роликов.

Поставленная задача согласно устройству для обработки поверхности металлической полосы решается тем, что электроды установлены напротив поверхности контакта между обрабатываемой металлической полосой и токоотводящими роликами с системой бегущих магнитных полей.

Известно, что в технологии электродуговой очистки очищаемое изделие является катодом (Е.С.Сенокосов, А.Е.Сенокосов. Плазменная электродуговая очистка металлопроката, катанки, проволоки, труб и штучных металлических изделий от окалины, ржавчины и других загрязнений. Журнал «Металлические страницы», №10, 2005 г., с.2). Электрический разряд зажигают между электродом (анод) и очищаемым изделием (катод). В электротехнике принято, что направление тока принимают обратным направлению движения отрицательных электронов («Общая электротехника». /Под. ред. проф. А.Т.Блажкина, изд. «Энергия», М-Л, 1964 г., с.41). Поэтому, когда речь идет о электродуговой очистке металлической полосы, на которую с помощью токоотводящих роликов подают отрицательный потенциал от источника дуги или нескольких дуг, то правильно такие ролики называть токоотводящими (от плюса к минусу). Этот термин и принят в описании изобретения.

Известно, что к хаотическому, т.е. неуправляемому перемещению катодных пятен по обрабатываемой поверхности, приводит произвольный подвод тока к обрабатываемой электрической дугой детали (В.П.Деменшевич. Металлургические и технологические основы дуговой сварки. Государственное научно-техническое издательство машиностроительной литературы, М. И Л. 1962 г. с.31, фиг.17), в нашем случае это металлическая полоса, которая очищается катодными пятнами от прокатной окалины, ржавчины и других загрязнений. На хаотическое движение катодных пятен влияет состояние очищаемой поверхности (толщина окалины и ржавчины) и собственные магнитные поля от прохождения тока разряда по детали и дуговому разряду.

Для снижения стоимости обработки поверхности металлической полосы катодными пятнами электрической дуги или нескольких дуг, увеличения производительности обработки и снижения нагрева металлической полосы в процессе обработки необходимо принудительно управлять движением катодных пятен по поверхности и исключить всякие случайные факторы, влияющие на управляемое движение катодных пятен по поверхности, например влияние собственных магнитных полей.

Согласно настоящему изобретению это достигается тем, что обработку производят на направляющих роликах. При этом этот ролик выполняет несколько функций. Благодаря тому, что он имеет систему охлаждения, за счет его контакта с обрабатываемой металлической полосой, осуществляется охлаждение полосы, которое исключает перегрев металла полосы выше допустимого значения. Электрод или несколько электродов, между которыми и поверхностью обрабатываемой полосы осуществляется электродуговой разряд, размещают над местом отвода (контакта) разрядного тока от металлической полосы к ролику. При этом не возникают собственные магнитные поля, которые отклоняют движущиеся катодные пятна на поверхности полосы. Управление движением катодными пятнами по обрабатываемой поверхности полосы осуществляют бегущими магнитными полями с цилиндрической поверхности направляющего ролика. Для этого электромагнитная система бегущих магнитных полей размещена в направляющем токоотводящем ролике.

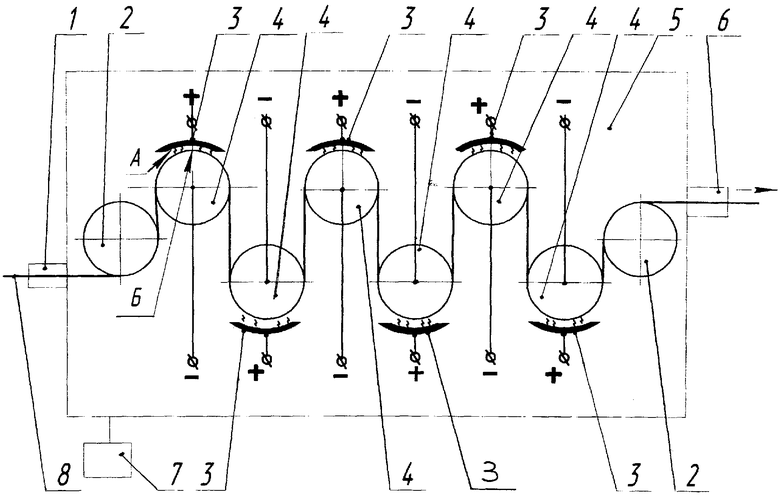

Схема устройства, реализующая предлагаемый способ обработки поверхности металлической полосы, представлена на чертеже. На схеме введены следующие обозначения:

1. Входной гермошлюз в вакуумную камеру.

2. Направляющий пассивный ролик.

3. Электроды (аноды).

4. Токоотводящие направляющие ролики, снабженные системой охлаждения, токоотводом (катод) и электромагнитной системой бегущих магнитных полей, направленных перпендикулярно с цилиндрической поверхности роликов (не показаны).

5. Вакуумная камера.

6. Выходной гермошлюз из вакуумной камеры.

7. Система создания вакуума в вакуумной камере.

8. Металлическая полоса, обрабатываемая в вакуумной камере.

А - электрические дуги между электродами 3 и поверхностью металлической ленты 8 в месте ее контакта с токоотводящим роликом 4.

Б - место контакта металлической полосы с роликом 4. Стальная полоса 8 втягивается в вакуумную камеру 5 через входной гермошлюз 1. Для направления движения стальной полосы используются ролики. Согласно изобретению используются два типа роликов. Ролики 2 служат только для направления движения металлической полосы и по тексту называются направляющие ролики пассивные. Ролики 4 более сложные по конструкции и выполняют не только роль направляющих движение металлической полосы. Внутри они имеют систему охлаждения, например водоохлаждаемые полости для охлаждения металлической полосы за счет теплопроводности при огибании полосы ролика в месте контакта Б металлической полосы с роликом 4.

К роликам 4 подведен отрицательный полюс от источников питания электрических дуг.

И, самое главное, в роликах размещена электромагнитная система для создания бегущих магнитных полей, направленных изнутри ролика перпендикулярно его цилиндрической поверхности. Частным примером такой системы может быть фазный ротор трехфазного асинхронного электродвигателя (Ф.Е.Евдокимов. Общая электротехника. М.: «Высшая школа», 2004 г., с.198), в котором бегущее поле вращается вокруг цилиндрической части ротора. В зависимости от геометрии размещения обмоток бегущие магнитные поля могут двигаться поперек металлической полосы, от краев ролика к центру полосы и обратно, под углом к оси полосы и любым другим образом.

Токоотводящие направляющие ролики 4 размещены в вакуумной камере 5 таким образом, что при своем движении металлическая полоса огибает их по сравнительно большой поверхности касания Б. При этом в месте контакта Б металлической полосы 8 с роликом 4 от полосы отводится электрический ток (от плюса к минусу) и отводится тепловая энергия. Напротив места контакта Б металлической полосы 8 с токоотводящим роликом 4 размещены электроды 3 (аноды). Между электродами 3 и полосой 8 в месте ее контакта Б с токоотводящими роликами 4 горят вакуумные дуги. Катодными пятнами этих дуг, при их движении по полосе 8, обрабатывается ее поверхность, например, осуществляется электродуговая очистка от оксидов и других загрязнений.

Снижение стоимости обработки поверхности металлической полосы катодными пятнами электрической дуги (или дуг), увеличение производительности и снижение нагрева металлической полосы в процессе обработки происходит потому, что катодные пятна под воздействием бегущих магнитных полей движутся только по необработанным (грязным) участкам металлической полосы, то есть исключается многократное бесполезное движение катодных пятен по уже обработанной (очищенной) поверхности полосы и ее нагрев. В месте подвода тепловой энергии от катодных пятен в поверхность полосы с одной стороны тепловая энергия за счет теплопроводности отводится в охлаждаемый ролик 4 с тыльной стороны, а токовод с тыльной стороны полосы напротив катодных пятен исключает возникновение боковых собственных магнитных полей, которые мешают точно управлять движением катодных пятен по поверхности металлической полосы бегущими магнитными полями.

На экспериментальных установках АОЗТ «Кластер» (г.Санкт-Петербург) подтверждена возможность и эффективность предлагаемого способа обработки поверхности металлической полосы и устройства для его реализации.

В экспериментах производилась электродуговая очистка от прокатной окалины и ржавчины низкоуглеродистой стальной ленты шириной 200 мм, толщиной 1.6 мм. Скорость движения ленты составляла 0.3 м/с. Для электродуговой очистки ленты с двух сторон использовалось два направляющих пассивных ролика диаметром 100 мм и два направляющих токоотводящих ролика диаметром 210 мм с системой охлаждения и электромагнитной системой, создающей бегущие магнитные поля на цилиндрической поверхности, которые задавали движения катодных пятен поперек очищаемой ленты. Расход воды в системе охлаждения одного ролика составлял 1.5 л/мин. Питание электромагнитной системы осуществлялось через разделительный трехфазный трансформатор типа ТС3-301 напряжением 36 вольт, ток в обмотках составлял 16 ампер. На токоотводящие ролики отрицательный потенциал подавался от сварочного выпрямителя типа ВДУ-1202. На электроды подавался положительный потенциал, электроды были выполнены из графита и размещались на расстоянии 30 мм над местом контакта металлической полосы с токоотводящим роликом. Результаты сравнительных экспериментов показали, что предлагаемый способ электродуговой обработки поверхности металлических изделий позволил снизить стоимость очистки полосовой стали от окалины. Так, энергозатраты для электродуговой очистки снизились с 4,0 кВт·час/м2 до 1,3 кВт·час/м2, производительность очистки возросла на 20%, а температура нагрева полосы во время очистки снизилась со 120°С до 70°С.

Таким образом, предлагаемое изобретение позволяет снизить стоимость обработки поверхности металлической полосы катодными пятнами электрической дуги, увеличить производительность и снизить нагрев металлической полосы в процессе обработки.

Изобретение относится к способу и устройству обработки поверхности металлической полосы и может найти применение в металлургическом производстве. Обработку металлической полосы производят электродуговыми разрядами на направляющих токоотводящих роликах, имеющих электромагнитную систему бегущих магнитных полей, с помощью которых управляют движением катодных пятен по поверхности металлической полосы. Для устранения отрицательного влияния собственных магнитных полей при токоотводе от катодных пятен токоотвод осуществляют непосредственно под катодным пятном с тыльной стороны металлической полосы в месте контакта металлической полосы с токоотводящим роликом. В месте контакта осуществляют интенсивное охлаждение металлической полосы токоотводящим роликом, снабженным системой охлаждения. В результате достигается снижение стоимости, увеличение производительности и снижение нежелательного нагрева металла. 2 н. и 2 з.п. ф-лы, 1 ил.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280110C2 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА ЛЕНТУ | 1996 |

|

RU2087588C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135315C1 |

| Устройство для электродуговой обработки длинномерных изделий | 1988 |

|

SU1570863A1 |

| US 5141782 A, 25.08.1992 | |||

| ТЕРЕХОВ В.П | |||

| Вакуумно-дуговая очистка поверхности металлических изделий, Электрометаллургия, 2003, №12, с.23-26. | |||

Авторы

Даты

2009-03-10—Публикация

2007-02-19—Подача