Настоящее изобретение относится к способу восстановления валков клети горячей прокатки алюминиевых материалов для изготовления прокатных изделий, заключающемуся в восстановлении валка путем обработки его поверхности после или во время его использования.

Используемые для изготовления прокатных изделий валки имеют, как это известно из уровня техники, согласованную с конкретной целью их применения поверхность. Так, например, поверхность рабочих валков, используемых для горячей или холодной прокатки металлических полос, имеет определенную шероховатость, обеспечивающую надежный захват прокатываемого металла валками и получение проката с определенным качеством поверхности. Валки других типов, например опорные валки, валки для натяжения полосы и иные валки, имеют определенную поверхность, обеспечивающую исправное выполнение ими предусмотренной для них функции.

Под действием высоких давлений, создаваемых в процессе прокатки прокатных изделий, таких как полосовой металл, листовой металл и иные аналогичные изделия, на поверхности валков постепенно образуются отложения, толщина слоя которых по истечении определенного периода эксплуатации валков достигает такой величины, при которой дальнейшее эффективное ведение процесса прокатки, соответственно получение удовлетворительных результатов при прокатке становится более невозможным.

Образование особо твердых и устойчивых отложений на поверхности валков характерно главным образом для процессов горячей прокатки полосового алюминия. Используемые для горячей прокатки полосового алюминия рабочие валки имеют шлифованные поверхности с определенной шероховатой структурой, которая, с одной стороны, обеспечивает получение проката с требуемыми свойствами поверхности, а с другой стороны, способствует надежному захвату прокатываемого металла валками, предотвращая его проскальзывание в зоне деформации при прокатке. В углублениях такой шероховатой структуры при работе валков накапливаются частицы оксида алюминия или частицы алюминия либо в зависимости от прокатываемого сплава накапливаются частицы оксида магния или частицы магния. Под действием высокого усилия прокатки такие частицы спрессовываются в углублениях шероховатой структуры, образуя в них плотные и исключительно стойкие отложения. В результате этого шероховатая структура на шлифованной поверхности валка по истечении определенного периода эксплуатации валков утрачивает свои необходимые для процесса прокатки рабочие свойства. Образующиеся на поверхности валка отложения называют также прокатной "рубашкой".

Образование отложений на шлифованной поверхности валка, заполняющих углубления ее шероховатой структуры, приводит к возникновению различных негативных эффектов. Во-первых, валки утрачивают способность надежно захватывать прокатываемый металл и начинают проскальзывать. Во-вторых, в некоторых местах поверхности рабочих валков указанные выше частицы накапливаются более толстым слоем, что приводит к появлению нежелательных отпечатков на поверхности катаной полосы. Помимо этого скапливающиеся и спрессовывающиеся на поверхности валка частицы частично отделяются от него сравнительно крупными агломератами, остающимися на поверхности полос в виде так называемого "пригара".

Описанные выше негативные эффекты проявляются в различной степени при изготовлении горячей прокаткой разнообразных прокатных изделий из различных алюминиевых сплавов.

Валки представляют собой дорогостоящие в изготовлении изделия, и поэтому их после образования на них прокатной "рубашки" или иных аналогичных отложений не заменяют полностью на новые, а демонтируют и восстанавливают путем обработки их рабочей поверхности, как это известно из уровня техники. После такого восстановления эксплуатацию валков можно продолжить, поскольку их поверхность вновь приобретает необходимые свойства. Из уровня техники известны методы восстановления валков путем механической абразивной обработки их рабочей поверхности, например шлифованием. При восстановлении валков этим методом с поверхности валка непосредственно удаляют образовавшиеся на ней отложения загрязнений, а также на определенную глубину снимают материал самого валка, получая в результате валок по существу с новой поверхностью. В некоторых случаях после механической абразивной обработки на поверхность валков вновь наносят покрытие или же ее вновь подвергают упрочнению.

Поскольку в результате неоднократного восстановления валков их диаметр из-за съема материала с их поверхности в процессе механической абразивной обработки постепенно уменьшается, валки после определенного количества циклов их восстановления окончательно срабатываются, т.е. даже после очередного цикла восстановления становятся не пригодными для дальнейшей эксплуатации. Подобная непригодность валков к дальнейшей эксплуатации обусловлена, во-первых, изменением их геометрии, а во-вторых, достижением при абразивной механической обработке тех слоев материала валка, которые не допускают дальнейшее восстановление валка из-за отсутствия у них необходимой прочности или иных необходимых свойств.

Такие известные из уровня техники методы восстановления валков обладают различными недостатками. Так, например, валки для их восстановления необходимо демонтировать и заменять новыми, соответственно восстановленными валками. В результате увеличивается общее время простоя прокатных клетей, что приводит к значительному росту издержек. Помимо этого восстановление валков непосредственно по месту их эксплуатации невозможно при любых условиях, и поэтому направляемые на восстановление валки требуется транспортировать на сравнительно большие расстояния. Кроме того, механическая абразивная обработка приводит к относительно быстрому срабатыванию или износу дорогостоящих валков. При этом особо следует учитывать и тот факт, что, например, рабочие валки клетей горячей прокатки необходимо подвергать восстановлению из-за проявления описанных выше негативных эффектов по несколько раз в неделю.

Помимо этого для продления срока службы валков клетей горячей прокатки алюминиевых материалов известно также применение щеток для чистки, которыми поверхность валков непосредственно в их смонтированном в прокатной клети состоянии подвергается зачистке предпочтительно в непрерывном режиме. Подобная технология очистки валков позволяет по меньшей мере снизить степень образования на их поверхности прокатной "рубашки". Под указанными щетками подразумеваются щетки со стальной или изготовленной из синтетического полимерного материала щетиной, применение которых с течением времени приводит к изменениям в состоянии поверхности валков в результате своего рода их полировки, в результате чего снижается способность валков к надежному захвату ими прокатываемого металла.

Исходя из описанного выше уровня техники и связанных с ним проблем, в основу настоящего изобретения была положена задача разработать такой способ восстановления валков для изготовления прокатных изделий, который обеспечивал бы возможность простого, быстрого и экономичного восстановления валков.

Указанная задача решается согласно изобретению благодаря тому, что поверхность валков обрабатывают струей жидкости, которую для создания необходимого напора подают под давлением, составляющим примерно от 50 до 250 МПа, предпочтительно от 70 до 150 МПа.

При создании изобретения неожиданно было установлено, что скапливающиеся на поверхности валка частицы и отложения, образующие на ней исключительно плотные образования, можно практически полностью удалить с поверхности валка струей жидкости. Основное преимущество обработки поверхности валка струей жидкости состоит главным образом в возможности практически полностью сохранить при такой обработке поверхность валка в ее исходном виде, избежав, например, уменьшения диаметра валка в процессе его восстановительной обработки. Поскольку собственная поверхность валка при ее обработке струей жидкости практически не изменяется, валок и после его восстановления сохраняет свои первоначальные размеры. В соответствии с этим к обработке поверхности валка струей жидкости предъявляются гораздо менее строгие требования по сравнению с требованиями, предъявляемыми к методам, основанным на восстановлении валков путем механической абразивной обработки, при которой необходимо обеспечить соблюдение заданных размеров валка. Помимо этого обработка поверхности валка струей жидкости позволяет значительно ускорить процесс его восстановления по сравнению с методами, основанными на механической абразивной обработке поверхности валка, например шлифованием. Вместе с тем предлагаемый в изобретении способ допускает возможность его применения в сочетании с известными из уровня техники методами механической абразивной обработки поверхности валков.

Подача струи жидкости под давлением, составляющим согласно изобретению примерно от 50 до 250 МПа (1 МПа=106 Па), предпочтительно от 70 до 150 МПа, обеспечивает эффективное и надежное удаление отложений и загрязнений с поверхности валков. Для создания подобного напора струи жидкости обычно используются поршневые насосы с механическим приводом, в сочетании с которыми в некоторых случаях дополнительно используются гидравлические мультипликаторы.

Согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа поверхность валка для его восстановления предлагается обрабатывать только струей жидкости. Обработка поверхности валков струей жидкости с целью их восстановления обеспечивает, как было установлено, столь основательную и тщательную их очистку, что необходимость в дополнительной обработке поверхности валков, прежде всего щетками, полностью отпадает. За счет обработки поверхности валков струей жидкости обычно удается сохранить, в частности, и присутствующие на ней покрытия, нанесенные на нее, например, для повышения ее прочности.

Исходя из описанных выше особенностей предлагаемого в изобретении способа, в соответствии со следующим предпочтительным вариантом его осуществления обработку поверхности валка струей жидкости предлагается проводить в его смонтированном в прокатной клети состоянии, что позволяет сократить время простоя оборудования и оптимизировать технологический процесс. Восстановление валков в подобном режиме без их демонтажа благодаря уже указанной выше высокой скорости обработки их поверхности струей жидкости позволяет также значительно сократить простой прокатного стана, останавливаемого на время восстановления валков.

Помимо этого благодаря обработке валков в непрерывном либо периодическом режиме непосредственно в процессе прокатки удается полностью избежать простоев оборудования, которое пришлось бы останавливать на время проведения работ по восстановлению валков.

Альтернативно предыдущему варианту осуществления изобретения в соответствии с другим предпочтительным вариантом его осуществления обработку валков предлагается проводить в интервалах между пропусками. Обычно в процессе прокатки регулярно возникают интервалы между пропусками, которые обусловлены особенностями технологического процесса, например необходимостью транспортирования нового слитка или новой заготовки к прокатной клети или выполнения иных аналогичных технологических операций. Подобные перерывы между пропусками можно без каких-либо проблем использовать для восстановления валков предлагаемым в изобретении способом.

Оба описанных выше варианта позволяют отказаться от известного из уровня техники метода восстановления валков путем их очистки в процессе прокатки щетками со стальной или изготовленной из синтетического полимерного материала щетиной. Благодаря этому удается дополнительно повысить срок службы валков, поскольку при этом исключается "полировка" их поверхности щетками со стальной щетиной.

Использование воды в качестве очищающей жидкости, подаваемой струей под давлением, позволяет дополнительно оптимизировать предлагаемый в изобретении способ с точки зрения его экологичности, техники безопасности и связанных с ними издержек. Применение воды позволяет, кроме того, простым путем соблюсти требование касательно обеспечения взрывобезопасных условий работы. Помимо этого образующуюся в процессе восстановления валков отработанную воду можно без каких-либо проблем очищать в рамках традиционных мер по утилизации отходов, соответственно оставлять в контуре циркуляции воды, например в водно-эмульсионном циркуляционном контуре валка для горячей прокатки. Однако в зависимости от цели применения для создания используемой для обработки валков струи в принципе можно использовать и иные жидкости, а не только воду. Качество используемой для обработки валков воды должно соответствовать конкретной цели применения. В некоторых случаях для повышения очищающей способности струи жидкости, соответственно для изменения формы поверхности валка при ее обработке струей жидкости к ней можно также в определенных количествах добавлять обладающие абразивным действием частицы.

Существует множество различных вариантов осуществления предлагаемого в изобретении способа восстановления валков, используемых для изготовления прокатных изделий. В качестве примера таких вариантов можно назвать, с одной стороны, варианты осуществления изобретения, представленные в зависимых от п.1 пунктах формулы изобретения, а с другой стороны, рассмотренный в последующем описании со ссылкой на чертежи вариант осуществления изобретения. При этом на прилагаемых к описанию чертежах, в частности, показано:

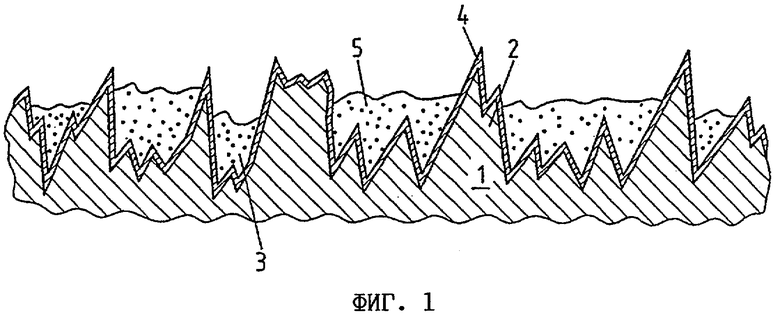

на фиг.1 - схематичное изображение в разрезе и в увеличенном масштабе участка поверхности рабочего валка и

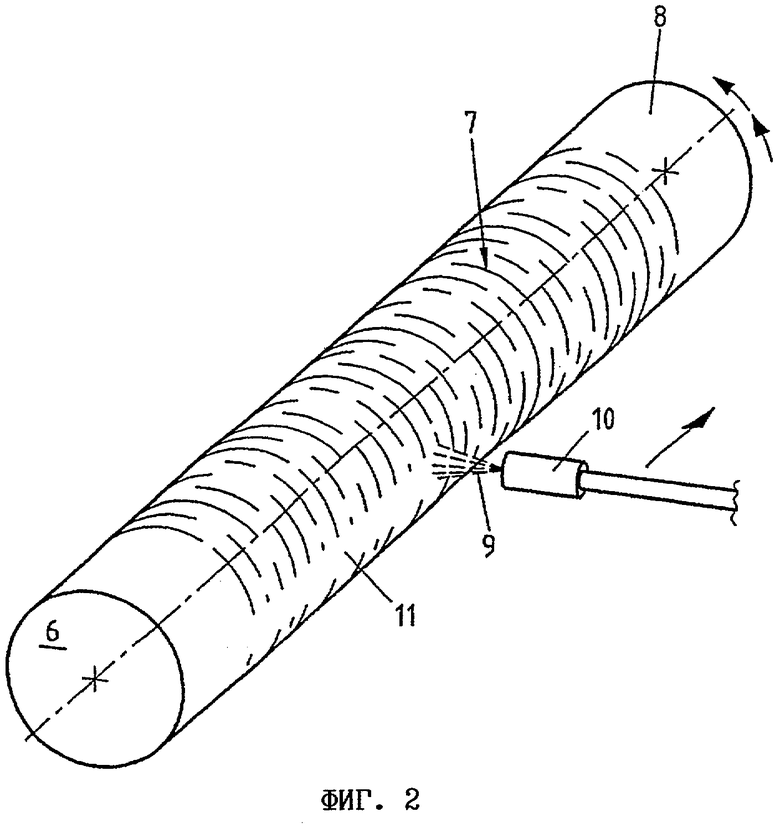

на фиг.2 - вид в перспективе валка в процессе его восстановления предлагаемым в изобретении способом.

На фиг.1 в разрезе и в увеличенном масштабе схематично показан профиль поверхности рабочего валка клети горячей прокатки алюминиевых сплавов.

Собственный материал 1 валка в показанном на фиг.1 разрезе изображен штриховкой. В рассматриваемом случае речь идет о стальном прокатном валке. Для прокатки иных материалов используются также валки, например, из чугуна. Как показано на чертеже в увеличенном масштабе, поверхность валка имеет в разрезе сложный контур или профиль, для которого характерно наличие большого числа выступов 2 и углублений 3. Подобные предусмотренные в материале 1 валка выступы 2 и углубления 3, в целом называемые шероховатостью, при использовании показанного на чертеже рабочего валка помимо прочего обеспечивают, как описано выше, надежный захват прокатываемого металла этим валком и работающим с ним в паре валком и придание поверхности прокатываемого металла требуемой формы. Подобный захват прокатными валками прокатываемого металла обеспечивается за счет контакта между выступами 2 и углублениями 3, с одной стороны, и прокатываемой алюминиевой полосой, с другой стороны, с фрикционным замыканием.

На фиг.1 показано далее, что на поверхность валка нанесено хромовое покрытие 4. Подобное сплошное хромовое покрытие 4 повышает твердость поверхности валка и тем самым стойкость выступов 2.

Показанная на фиг.1 поверхность является поверхностью валка, находившегося в эксплуатации достаточно длительное время. В процессе эксплуатации такого валка для горячей прокатки алюминиевых полос в углублениях 3 его поверхности скопились частицы оксида алюминия и частицы алюминия, спрессовавшиеся или уплотнившиеся в отложения 5 под действием высокого усилия прокатки. Такие отложения 5, как это наглядно показано на фиг.1, уже полностью покрывают часть выступов 2 и в результате снижают силу фрикционного замыкания между поверхностью валка и прокатываемым металлом. По этой причине возрастает вероятность проявления таких негативных эффектов, как проскальзывание прокатываемого материала в валках, отслоение отложений 5 от поверхности прокатного валка, которые остаются на поверхности проката, а также образование на локальных участках поверхности валков большего количества отложений 5, оставляющих отпечатки на поверхности проката.

Для возможности дальнейшего получения не имеющего дефектов проката прокатный валок необходимо восстановить путем соответствующей обработки его показанной на фиг.1 поверхности. В соответствии с предлагаемым в изобретении способом процесс подобного восстановления прокатного валка заключается в обработке его поверхности струей жидкости, как это показано на фиг.2. При восстановлении рабочего валка клети горячей прокатки алюминия в качестве такой жидкости предпочтительно использовать воду, поскольку при собственно горячей прокатке используются водомасляные эмульсии, т.е. вода не является инородным материалом для процесса прокатки.

По истечении определенного периода эксплуатации на поверхности показанного на фиг.2 валка 6 образуется прокатная "рубашка" 7, которая состоит из показанных на фиг.1 отложений 5 и которую необходимо удалить при восстановлении валка.

В соответствии с предлагаемым в изобретении способом подобное восстановление валка заключается в обработке его поверхности 8 струей 9 жидкости, выходящей из струйного сопла 10. При этом с уже обработанного струей 9 жидкости участка 11 поверхности прокатная "рубашка" была удалена.

Валок 6 можно подвергать восстановлению предлагаемым в изобретении способом, проиллюстрированным на фиг.2, и в смонтированном в прокатной клети, и в демонтированном из нее состоянии. Помимо этого струйное сопло 10 можно перемещать вдоль валка либо вручную, либо автоматически. При этом в прокатной клети целесообразно установить устройство, которое при возникновении необходимости в удалении прокатной "рубашки" с поверхности 8 валка 6 начинает в процессе его восстановления автоматически перемещать струйное сопло 10 вдоль поверхности валка по заданному пути. Валок можно подвергать восстановлению и непосредственно в процессе прокатки.

При восстановлении рабочего валка клети горячей прокатки алюминиевых сплавов предлагаемым в изобретении способом наблюдались следующее эффекты. До того момента, как начали проявляться описанные выше негативные эффекты, такие как проскальзывание прокатываемого материала в валках или иные аналогичные явления, неровности на шероховатой поверхности валка, восстановленного известным из уровня техники методом путем шлифования, уменьшились в процессе его эксплуатации примерно до 55% от их исходной величины. В то же время при восстановлении валка предлагаемым в изобретении способом путем обработки его поверхности струей воды неровности на шероховатой поверхности валка уменьшились лишь примерно до 95% от исходной величины. Благодаря этому обеспечивалась возможность дальнейшей эксплуатации восстановленного валка с исправным выполнением им своей функции.

В процессе описанного выше восстановления валка для обработки его поверхности использовали струю воды без добавления к ней частиц, которую подавали под давлением примерно 200 МПа.

По результатам проведенных экспериментов было установлено, что в рассмотренном выше варианте осуществления изобретения, т.е. в случае рабочего валка для горячей прокатки алюминия, валок для полного восстановления его поверхности после многократного его восстановления предлагаемым в изобретении способом необходимо восстанавливать обычным методом, т.е. путем механической абразивной обработки, например шлифованием, с последующим хромированием его поверхности. Подобное восстановление валка традиционным методом необходимо в рассмотренном выше варианте осуществления изобретения лишь после многократных циклов его восстановления предлагаемым в изобретении способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОКАТКИ МЕТАЛЛА | 2015 |

|

RU2693246C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТ И ЛИСТОВ ИЗ СТАЛИ | 2001 |

|

RU2271256C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ | 2000 |

|

RU2187393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ С ИНТЕГРИРОВАННЫМИ ЗАЩИТНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2598413C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ОБРАБОТКИ ЛЕГИРОВАННОГО ЛИТЕЙНОГО МАТЕРИАЛА, ЛИТЕЙНЫЙ МАТЕРИАЛ ДЛЯ РАБОЧЕЙ ЧАСТИ ВАЛКОВ И КОМБИНИРОВАННЫЙ ВАЛОК | 2000 |

|

RU2221071C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2147944C1 |

| Способ восстановления подушек опорных валков | 2022 |

|

RU2781927C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

Изобретение относится к области горячей прокатки алюминиевых материалов. Задача изобретения - повышение качества обработки валков без нарушения состояния их поверхности. Способ восстановления прокатных валков заключается в обработке их поверхности после или во время их использования. В соответствии с изобретением поверхность валков обрабатывают струей жидкости, которую для создания необходимого напора подают под давлением, составляющим примерно от 50 до 250 МПа, предпочтительно от 70 до 150 МПа. Изобретение обеспечивает оптимальные условия обработки валков для горячей прокатки алюминия с точки зрения их очистки без нарушения микрогеометрии поверхности и сокращения простоев оборудования. 7 з.п. ф-лы, 2 ил.

Приоритет:

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| DE 19848174 A1, 04.05.2000 | |||

| JP 6106213 А, 19.04.1994 | |||

| Способ удаления окалины с поверхности нагретого металла | 1977 |

|

SU621416A1 |

Авторы

Даты

2006-07-27—Публикация

2002-06-29—Подача