Изобретение относится к обработке металлов давлением, в частности к штамповке листовых деталей эластичной средой в открытом объеме, и может использоваться в различных отраслях промышленности.

Известен открытый способ штамповки эластичной средой, при котором на штамповочный инструмент укладывается заготовка, а полученный пакет накрывается эластичной пластиной и производится рабочий ход ползуна пресса [см. кн. Сапаровский С.В., Комаров А.Д., Смеляков Е.П., Фарманова В.Н. Штамповка резиной. - Куйбышев: Куйбышевское книжное издательство, 1964, с.7, рис.1].

Данный способ применяется в основном для выполнения формовочных операций, так как при штамповке не достигаются высокие рабочие давления, имеющие при этом значительную неравномерность распределения.

Известен способ штамповки, который реализован в устройстве для вырубки-пробивки деталей из листового материала эластичной средой в открытом объеме, согласно которому групповой вырезной шаблон и эластичную пластину размещают между двумя параллельными технологическими плитами, а на вырезной шаблон укладывают заготовку и производят вырубку-пробивку при смыкании технологических плит под действием усилия пресса и создании рабочего давления [а.с. СССР №1760682, МПК: B 21 D 28/18, автор Н.А.Ефимов и др.].

Недостатком данного технического решения является неравномерное распределение нормальных и касательных контактных напряжений. Распределение напряжений носит пиковый характер. Причем максимальные значения нормальных контактных напряжений приходятся на центр эластичной пластины. Данное явление отрицательно сказывается на плоскостности отштампованных деталей толщиной до 1,0 мм. При действии высокой нормальной неравномерной удельной нагрузки, необходимой для разделительных процессов, и сопутствующей касательной сдвигающей нагрузки заготовка испытывает неравномерные пластические деформации. После снятия нагрузки в отштампованных деталях возникают неравномерные остаточные деформации, которые изменяют их плоскую конфигурацию. Детали толщиной до 1,0 мм депланируют, т.е. происходит нарушение их плоскостности - тарельчатость и волнообразование, что не допускается техническими условиями к холодноштампуемым листовым деталям. В результате отштампованные детали требуют дополнительной операции правки.

Данное техническое решение выбрано автором в качестве прототипа.

Техническим результатом является повышение качества штампуемых листовых деталей толщиной до 1,0 мм за счет исключения депланации - нарушения плоскостности.

Технический результат достигается тем, что согласно способу вырубки-пробивки деталей из листового материала эластичной средой в открытом объеме предварительно перед штамповкой на центральную часть заготовки в пределах 0,7÷0,8 площади контакта с эластичной пластиной наносят смазку с кинематической вязкостью не более 35·10-6 м/с2 при температуре 50°С. При большей площади нанесения смазки, она в процессе штамповки за счет увеличения размеров в плане эластичной пластины переносится с заготовки до поверхности контакта эластичной среды и нижней технологической плиты, что уменьшает коэффициент трения и эффект сдерживания - «растекания» эластичной пластины, т.е. увеличения ее контактной рабочей площади. В результате снижаются возможные, исходя из максимальной допустимой деформации осевой осадки эластичной пластины, рабочие нормальные давления по величине и, вследствие этого, происходит недовырезка штампуемых листовых деталей. Применение смазки меньшей кинематической вязкости также уменьшает эффект сдерживания «растекания» эластичной пластины, а при меньшей площади нанесения смазки происходит депланация отштампованных деталей.

После чего заготовка укладывается на групповой вырезной шаблон, установленный в нижней технологической плите. При осевом сжатии эластичной пластины создаются высокие нормальные контактные напряжения в заготовке и сопутствующие им незначительные касательные напряжения в центральной зоне контакта, достаточные для выполнения разделительных операций и получения качественных деталей.

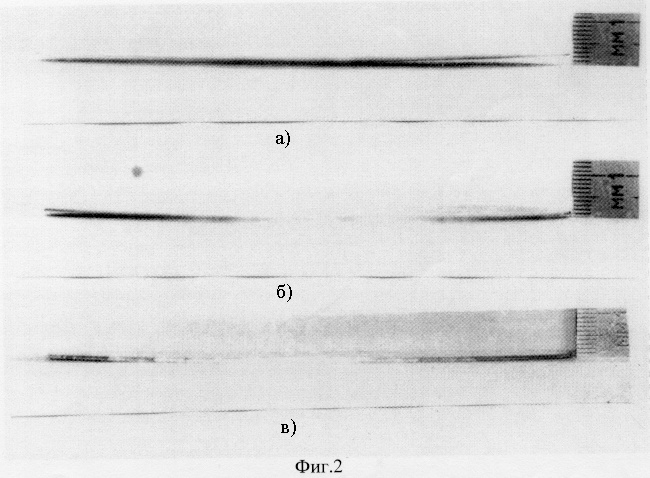

На фиг.1 изображена принципиальная схема реализации предлагаемого способа штамповки листовых деталей эластичной средой в открытом объеме,

где 1 - верхняя технологическая плита;

2 - нижняя технологическая плита;

3 - эластичная пластина;

4 - центральный выступ эластичной пластины;

5 - вырезной шаблон;

6 - заготовка.

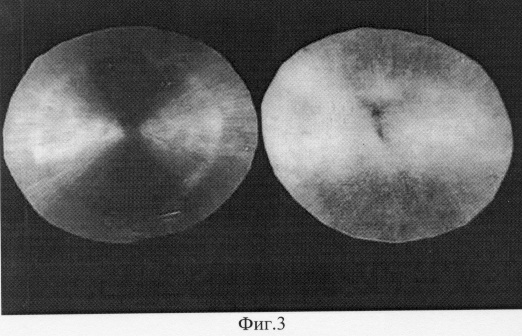

На фиг.2а, б- депланация деталей толщиной менее 1,0 мм.

На фиг.2в - отсутствие депланации у детали толщиной 1,0 мм.

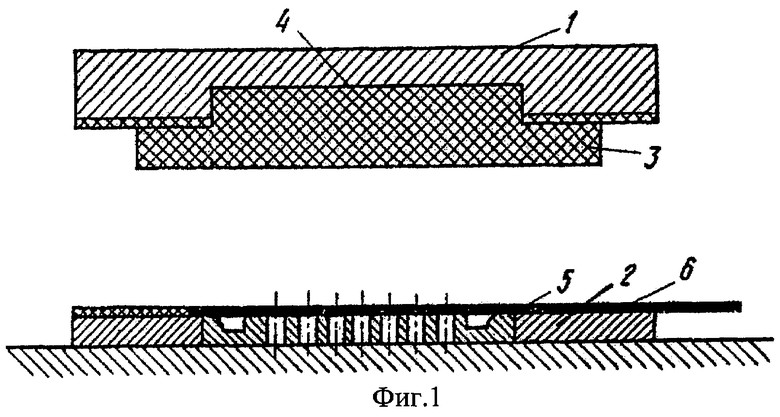

На фиг.3 - на контактной с эластичной средой поверхности деталей наблюдаются лучеобразные следы касательной сдвигающей нагрузки.

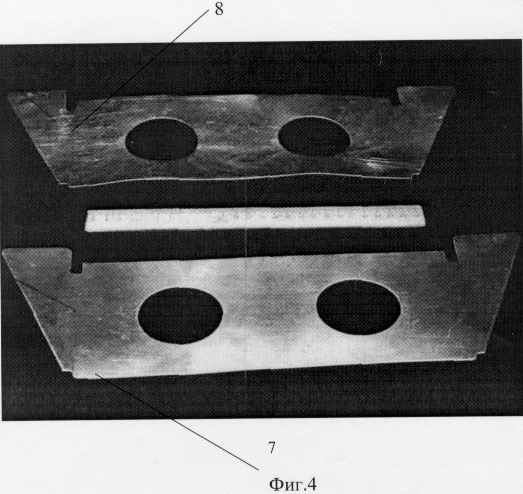

На фиг.4 - представлена качественная длинномерная деталь 7 толщиной S=0,5 мм, вырезанная пошаговой штамповкой предлагаемым способом, и деталь 8, вырезанная известным способом, с видимой депланацией и следами касательной сдвигающей нагрузки.

Способ осуществляется следующим образом.

Предварительно перед штамповкой листовых деталей толщиной до 1,0 мм на центральную часть заготовки 6 в пределах 0,7÷0,8 площади контакта с эластичной пластиной 3 наносят смазку с кинематической вязкостью 35·10-6 м2/c и более при температуре 50°С. Затем заготовку укладывают в углубление или паз нижней технологической плиты 2 на вырезной шаблон 5. После этого на заготовку накладывают эластичную пластину 3 с центральным выступом 4, размещенным с натягом в полости несущей верхней технологической плиты 1.

При смыкании технологических плит и осевом сжатии эластичной пластины создают нормальное рабочее давление, достаточное для выполнения разделительных операций и получения качественных деталей.

Оптимальные размеры центральной зоны контакта заготовки с эластичной средой и параметры вязкости смазки установлены экспериментальным путем, а обоснование подтверждается приведенными примерами.

Примеры реализации способа (см. таблицу).

Производилась вырубка круглых деталей - мембран диаметром 120 мм толщиной S=0,1; 0,5; 0,84; 1,0 мм из листового металла АМгбМ - σв=330 МПа известным способом, реализуемым устройством по авт. св. №1760682 с эластичной пластиной диаметром Дэ=140 мм, толщиной Нэ=8 мм с центральным выступом высотой 8 мм и диаметром 110 мм из полиуретана марки СКУ-7Л твердостью 85 единиц по Шору А.

При вырубке деталей толщиной до 1,0 мм с предварительно нанесенной перед штамповкой на центральную часть заготовки в пределах 0,7÷0,8 площади контакта с эластичной средой смазки с кинематической вязкостью 35·10-6 м2/с и более при температуре 50°С, например масла марки И-40А, после штамповки депланация деталей и следы касательной сдвигающей нагрузки на них не наблюдались.

При вырубке деталей толщиной до 1,0 мм с предварительно нанесенной перед штамповкой на центральную часть заготовки в пределах 0,7÷0,8 площади контакта с эластичной средой смазки вязкостью менее 35·10-6 м2/с при температуре 50°С, например масла марки И-ЗОА, после штамповки депланация деталей и следов касательной сдвигающей нагрузки на них не было, но наблюдалась недовырубка в некоторых местах контура деталей.

Применение предлагаемого способа позволяет повысить качество штампуемых листовых деталей, снизить трудоемкость изготовления и расширить его использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ-ПРОБИВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ЭЛАСТИЧНОЙ СРЕДОЙ В ОТКРЫТОМ ОБЪЕМЕ | 1990 |

|

SU1760682A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ-ПРОБИВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ЭЛАСТИЧНОЙ СРЕДОЙ В ОТКРЫТОМ ОБЪЕМЕ | 1986 |

|

SU1466098A1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп совмещенного действия для вырубки деталей из неметаллических материалов и пробивки в них отверстий | 1980 |

|

SU929279A1 |

| Способ разделительной штамповки | 1990 |

|

SU1801046A3 |

| Устройство для импульсной штамповки особо тонколистовых материалов | 2023 |

|

RU2833305C1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU764790A1 |

| Комбинированный штамп для вырубкиКОНТуРА ВыТяжКи и гибКи бОРТОВ | 1978 |

|

SU799869A1 |

Изобретение относится к обработке металлов давлением, в частности к штамповке листовых деталей толщиной до 1,0 мм эластичной средой в открытом объеме. Способ включает размещение вырезного шаблона и эластичной пластины между двумя параллельными технологическими плитами и создание давления. Перед вырубкой-пробивкой листовых деталей на центральную часть заготовки в определенных пределах площади контакта с эластичной пластиной наносят смазку с требуемой кинематической вязкостью при определенной температуре. Повышается качество штампуемых деталей за счет исключения депланации. 1 табл., 4 ил.

Способ вырубки-пробивки листовых деталей эластичной средой в открытом объеме, включающий размещение вырезного шаблона и эластичной пластины между двумя параллельными технологическими плитами и создание давления, отличающийся тем, что перед вырубкой-пробивкой листовых деталей толщиной до 1,0 мм на центральную часть заготовки в пределах (0,7-0,8) площади контакта с эластичной пластиной наносят смазку с кинематической вязкостью 35·10-6 м2/с и более при температуре 50°С.

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ-ПРОБИВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ЭЛАСТИЧНОЙ СРЕДОЙ В ОТКРЫТОМ ОБЪЕМЕ | 1990 |

|

SU1760682A1 |

| Смазка для листовой штамповки | 1979 |

|

SU874244A1 |

| ШТАМП ДЛЯ ВЫРУБКИ | 1992 |

|

RU2019343C1 |

| US 3344887 A, 03.10.1967. | |||

Авторы

Даты

2006-07-27—Публикация

2004-07-12—Подача