Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

Наиболее близким техническим решением в качестве аналога является способ центробежного литья металла с получением расплава в гарнисажной печи, где расплав металла плавится в тигле. Положительной чертой центробежного литья в гарнисажной печи является возможность получения фасонных изделий сложной формы из тугоплавких и химически активных металлов, поскольку на заливаемый в форму металл действует центробежная сила, а литье производится в защитной среде (RU 2122922).

Целью изобретения является повышение эффективности использования и расширения технических возможностей за счет получения более качественных изделий, более сложной формы, включая фасонные изделия и т.д. для применения в стоматологии, ювелирном деле, спец. технике и т.п.Поставленная цель достигается тем, что в известном способе центробежного литья металла в горизонтальной плоскости, включающем получение расплава в промежуточной емкости и слив его во вращающуюся форму после наполнения емкости под действием центробежных сил через направляющий трубопровод, причем центр тяжести объема расплава смещен от оси вращения в сторону формы, отличающийся тем, что способ литья осуществляют в промежуточной емкости и соединенной с ней вращающейся форме посредством направляющего трубопровода, выполненными как единое целое, при этом для поступления расплава непосредственно из-под источника нагрева под действием центробежных сил из емкости во вращающуюся форму нижнюю часть направляющего трубопровода выполняют под углом подъема α к горизонту.

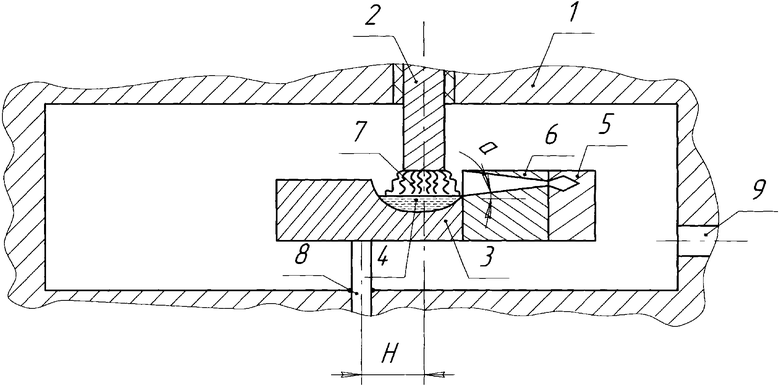

Предложенный способ реализует установка, представленная чертеже. Установка включает камеру плавления 1, в которой расположен нагреватель металла 2 (электрод, электролучевая пушка, плазмотрон, лазер и т.п.). Расплав металла получают в охлаждаемой емкости 3, смещенной относительно центра вращения в сторону формы 5. Емкость 3 может быть выполнена из меди, при наплавлении в которую ванны металла 4 расплав не взаимодействует с материалом емкости, далее после получения необходимого объема ванны метала 4, прямо из-под источника нагрева 2, после включения вращения расплав под действием центробежных сил поступает в направляющий трубопровод 6, а затем стекает во вращающуюся форму 5, находящуюся в вакуумируемой камере плавления 1.

О способе центробежного литья в гарнисажной печи известно, что при получении необходимой ванны расплава металла последний приходится несколько перегревать, так как при переливе из тигля в форму расплав теряет тепловую энергию. Кроме того, необходимость создания защитной атмосферы вокруг плавильной печи, сливного устройства и формы увеличивает энергозатраты и габаритные размеры установки. В предлагаемом изобретении охлаждаемая емкость 3 плавно переходит в направляющий трубопровод 6 (трубопроводы), соединенный с формой 5. Линия, формирующая нижнюю часть емкости трубопровода, выполнена под некоторым углом α к горизонту, поднимаясь плавно от емкости к трубопроводу таким образом, чтобы обеспечить накопление необходимой ванны металла в емкости и удерживать его там в спокойном состоянии, но в то же время после начала вращения не препятствовать быстрому поступлению расплава в форму под действием центробежных сил.

Для получения более сложных форм из более тугоплавких металлов, где время кристаллизации очень небольшое и скорости заполнения должны быть очень высокими, центр тяжести ванны расплава в охлаждаемой емкости расположен в стороне от оси вращения, как можно ближе к форме. Данное расположение позволяет при включении вращения оказывать более высокие усилия на расплав при поступлении его в форму, при этом сокращая время ее заполнения.

В предлагаемом способе, как и в аналоге, используется положительный эффект от центробежных сил вращения при воздействии на металл во время заливки в форму. Но в предлагаемом изобретении охлаждаемая емкость плавно переходит в трубопровод соединенный в форму, тем самым резко сокращается время на транспортирование расплава в форму, усиливается воздействие на заливаемый в форму металл, при этом получаются более тонкостенные и сложные изделия, не насыщенные инородными примесями с мелкозернистой структурой. Получение расплава в охлаждаемой емкости плавно, через трубопровод, соединенной с формой, позволяет снизить перегрев расплава, точно регулировать температуру при его сливе, сократить время при перемещении расплава в форму и уменьшить габариты установки.

Охлаждаемая емкость 3, трубопровод 6 и форма 5 представляют из себя единое целое, что позволяет значительно упростить технологический процесс, сократить время и энергию на перемещение расплава, его нагрев и уменьшить конструкцию за счет сокращения различных устройств, необходимых для выплавки фасонных изделий.

Поэтому в данном случае, кроме керамических форм, могут использоваться металлические формы, которые могут быть изготовлена по выплавляемым моделям и способны выдерживать значительно большие механические нагрузки от сил вращения в отличие от керамических форм, поэтому на заливаемый металл можно воздействовать большими силами, а следовательно получить более сложные и тонкостенные изделия. Кроме того, металлические формы более интенсивно отводят тепло из расплава, тем самым изделие получает мелкозернистую структуру, а следовательно, и получает более высокие механические свойства.

Получение сложных тонкостенных изделий с высокими механическими свойствами из тугоплавких и химически активных металлов (титан, ниобий, тантал, платина, иридий и т.д.) на сегодня особенно необходимо в стоматологии, ювелирном деле, спец. технике, где каждая деталь индивидуальна.

В отличие от аналога предлагаемое изобретение обеспечивает:

- получение изделий особо сложной формы высокого качества;

- компактность устройства и высокую экономию электроэнергии;

- автоматическую организацию перелива расплава из охлаждаемой емкости в кристаллизаторы, формы и т.п. с заданной постоянной скоростью, под действием сил вращения;

- рафинирование расплава за счет расположения вакуумного патрубка для откачки газов на определенном месте, около ванны расплава;

- интенсивное охлаждение расплава при его кристаллизации;

- надежную автоматизацию и управление процессом.

Поэтому предлагаемое изобретение целесообразно считать полезным для применения на стоматологическом, ювелирном и спец. производстве при получении сложных высококачественных изделий из титана, ниобия, иридия, платины и т.п. металлов.

Изобретение относится к области литейного производства и может быть использовано для центробежного литья любых металлов, включая тугоплавкие и химически активные. Способ включает получение расплава в промежуточной емкости и слив его во вращающуюся форму после наполнения емкости под действием центробежных сил через направляющий трубопровод, причем центр тяжести объема расплава смещен от оси вращения в сторону формы. Способ осуществляют в промежуточной емкости и соединенной с ней посредством направляющего трубопровода вращающейся форме, выполненными как единое целое, при этом для поступления расплава непосредственно из-под источника нагрева под действием центробежных сил из емкости во вращающуюся форму нижнюю часть направляющего трубопровода выполняют под углом подъема α к горизонту. Изобретение позволяет получать изделия сложной формы высокого качества, рафинирование расплава за счет расположения вакуумного патрубка для откачки газов, интенсивное охлаждение расплава при его кристаллизации, надежную автоматизацию и управление процессом. 1 ил.

Способ центробежного литья металла в горизонтальной плоскости, включающий получение расплава в промежуточной емкости и слив его во вращающуюся форму после наполнения емкости под действием центробежных сил через направляющий трубопровод, причем центр тяжести объема расплава смещен от оси вращения в сторону формы, отличающийся тем, что способ осуществляют в промежуточной емкости и соединенной с ней посредством направляющего трубопровода вращающейся форме, выполненными как единое целое, при этом для поступления расплава непосредственно из-под источника нагрева под действием центробежных сил из емкости во вращающуюся форму нижнюю часть направляющего трубопровода выполняют под углом подъема α к горизонту.

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В ЗАЩИТНОЙ АТМОСФЕРЕ | 1997 |

|

RU2122922C1 |

| Устройство для индукционной плавки металла и последующего центробежного литья в защитной атмосфере | 1983 |

|

SU1419798A1 |

| Способ центробежного литья ювелирных изделий и устройство для его осуществления | 1990 |

|

SU1827321A1 |

Авторы

Даты

2006-08-27—Публикация

2001-12-06—Подача