Изобретение относится к машиностроению и может быть использовано в сварочном производстве, а именно при кантовании различных тяжеловесных изделий в процессе их изготовления.

Известно устройство для кантования рулонов, содержащее основание с продольными направляющими, поворотный кантующий корпус с внутренней Г-образной поверхностью, приемные и подающие площадки и привод поворота корпуса (SU, авт. свид. №1447635, МКИ 4 В 23 К 37/04, В 21 В 39/20, опубл. 30.12.88. Бюл. №48).

Данное устройство не обеспечивает кантование изделий различных диаметров и форм (конических, овальных и других изделий, имеющих в сечении круг или овал).

Наиболее близким техническим решением к заявляемому является устройство для кантования рулонов, содержащее шарнирно смонтированный на основании поворотный корпус с внутренней Г-образной поверхностью с приемной и подающей площадками на нем и привод поворота корпуса. Подающая площадка выполнена с V-образной подающей поверхностью, а приемная площадка выполнена с центральным зубом и расположенными по обе стороны от него боковыми зубьями (RU, патент №2008161, МКИ 5 В 23 К 37/047, опубл. 28.02.94. Бюл. №4) - прототип.

Такое устройство пригодно для кантования рулонообразных изделий широкого диапазона диаметров, однако оно не обеспечивает кантование тяжеловесных изделий, имеющих по длине сечения различных диаметров и форм (конические, овальные, прямоугольные и т.п. изделия). Кроме того, за счет высокой жесткости приемных и подающих площадок наблюдаются царапины и вмятины на кантуемых изделиях.

Задачей данного изобретения является усовершенствование устройства для кантования тяжеловесных изделий.

Технический результат, который будет достигнут от использования данного изобретения, заключается в расширении технологических возможностей и повышении надежности.

Технический результат достигается за счет того, что в устройстве для кантования тяжеловесных изделий при сварке, содержащем шарнирно смонтированный на основании поворотный корпус с Г-образной поверхностью, привод поворота корпуса, закрепленную на горизонтальной части Г-образной поверхности корпуса приемную площадку, выполненную в виде трех зубьев, и закрепленную на вертикальной части Г-образной поверхности корпуса подающую площадку с V-образной подающей поверхностью, подающая площадка выполнена в виде направляющих, образующих две пары - нижнюю и верхнюю, равноудаленные зазором, обеспечивающим возможность автономной их установки относительно корпуса. Причем каждая из направляющих подающей площадки и рабочие поверхности зубьев приемной площадки снабжены опорными пластинами из более мягкого материала, чем материал кантуемого изделия. Опорные пластины, установленные на направляющих подающей площадки, выполнены конфигурацией, соответствующей конфигурации наружной поверхности кантуемого изделия.

Для повышения надежности, по крайней мере, между одной из пар направляющих (верхних или нижних) и корпусом могут быть установлены съемные прокладки.

Для удобства работы устройства опорные пластины выполнены съемными.

Сущность изобретения заключается в конструктивном выполнении отдельных элементов устройства для кантования.

Выполнение подающей площадки в виде направляющих, образующих две пары - верхнюю и нижнюю, равноудаленные друг от друга зазором, обеспечивающим возможность автономной их установки относительно корпуса, позволяет исключить повреждения кантуемого изделия, расположив приваренные к изделию бандажи, укрепляющие кольца и другие выступающие элементы в образованный между направляющими подающей площадки зазор, который варьируется в зависимости от габаритов кантуемого изделия.

Установка на каждой из направляющих подающей площадки и на рабочих поверхностях зубьев приемной площадки опорных пластин из более мягкого материала, чем материал кантуемого изделия, а также выполнение опорных пластин, установленных на направляющих подающей площадки конфигурацией, соответствующей конфигурации наружной поверхности кантуемого изделия, также позволяет исключить повреждения кантуемого изделия во время его обработки и перемещения. Кроме того, все вышеперечисленные признаки позволяют кантовать изделия различных форм: круглые, овальные, ступенчатые, прямоугольные, короба, конические обечайки, переходные секции с различными диаметрами и т.п.

Наличие съемных прокладок между хотя бы одной из пар направляющих (верхней или нижней, либо между обоими парами) и корпусом позволяет приблизить (или отдалить) при необходимости их опорные поверхности к (от) кантуемому (ого) изделию (я), расширяя тем самым технологические возможности устройства и обеспечивая надежность кантования за счет исключения повреждений кантуемого изделия и повышения безопасности обслуживания.

Выполнение опорных пластин съемными, кроме обеспечения вышеназванного технического результата, служит также для удобства обслуживания устройства.

Из анализа научно-технической и патентной литературы заявляемой совокупности признаков, обеспечивающих технический результат изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого технического решения критериям «новизна» и «изобретательский уровень».

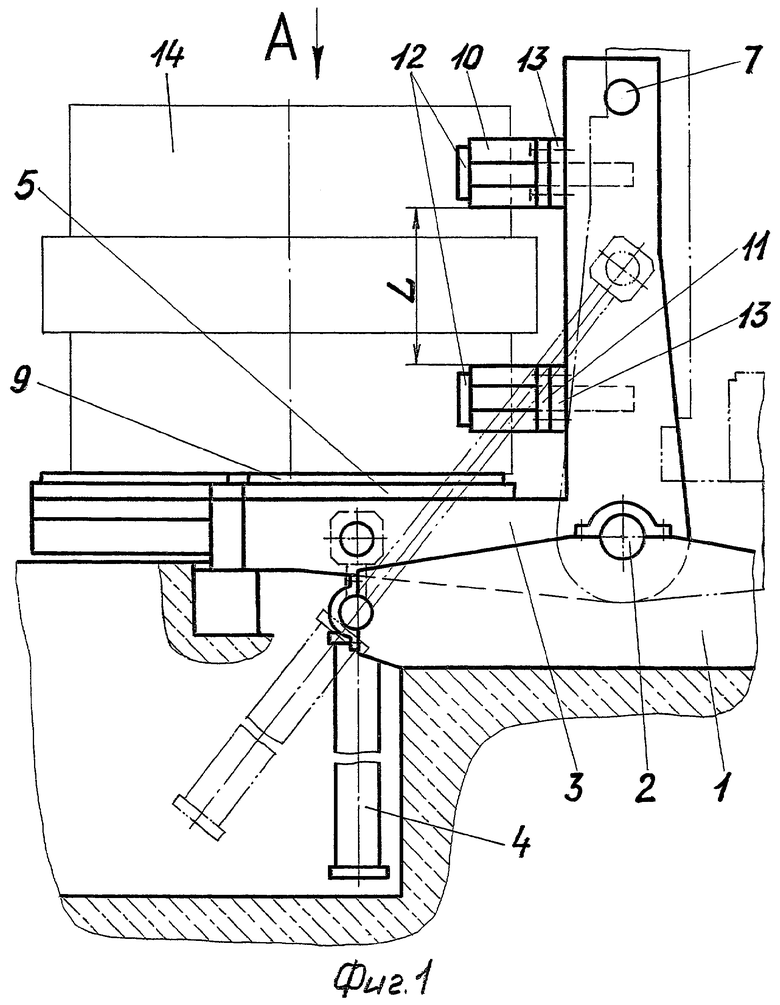

Изобретение поясняется чертежами, где

на фиг.1 изображен общий вид устройства для кантования;

на фиг.2 - вид А с фиг.1.

Устройство для кантования тяжеловесных изделий при сварке содержит основание 1, на котором с помощью шарнира 2 смонтирован поворотный корпус 3 с Г-образной поверхностью и привод поворота 4 (например, гидравлический). Штрихпунктирными линиями на фиг.1 показано второе положение привода и корпуса. На нижней (горизонтальной) Г-образной поверхности поворотного корпуса 3 закреплена приемная площадка 5, выполненная в виде трех зубьев 6 (одного центрального и двух боковых, расположенных под углом 25-30° относительно центрального), соединенных между собой тягой 7 и швеллерами 8. На рабочих поверхностях каждого из зубьев 6 установлены съемные опорные пластины 9.

На вертикальной Г-образной поверхности корпуса 3 размещена подающая площадка с V-образной подающей поверхностью, выполненная в виде двух пар направляющих: верхних 10 и нижних 11, равноудаленных друг от друга зазором L. На каждой из направляющих установлены съемные опорные пластины 12, выполненные из более мягкого материала (например, медь, пластмасса, резина, дерево и т.п.), чем материал кантуемого изделия и соответствующие конфигурации наружной поверхности кантуемого изделия. Между верхними 10 и/или нижними 11 направляющими и корпусом 3 установлены съемные прокладки 13. Причем данные прокладки 13 могут иметь различную толщину в зависимости от конфигурации кантуемого изделия.

Устройство работает следующим образом.

Перед кантованием какого-либо изделия (рулона, толстостенной обечайки, переходной секции, короба или любого другого изделия) верхние 10 и нижние 11 направляющие устанавливают на величину зазора L, а также между верхними 10 и/или нижними 11 направляющими и Г-образным поворотным корпусом 3, смонтированным на основании 1, в зависимости от конфигурации кантуемого изделия 14 устанавливают при необходимости съемные прокладки 13.

Кантуемое изделие 14 за стропы 15 краном устанавливают вертикально - торцом на опорные пластины 9 зубьев 6 принимающей площадки 5, смонтированной на нижней (горизонтальной) поверхности корпуса 3. Зубья 6 между собой соединены при помощи тяги 7 и швеллеров 8. Изделие 14 устанавливают так, чтобы его боковая поверхность касалась опорных пластин 12 (поверхность которых соответствует конфигурации наружной поверхности кантуемого изделия), установленных на верхних 10 и нижних 11 направляющих, а выступающие кольцевые элементы изделия 14 были размещены в зазоре L. Включают привод 4 и производят кантование на 90° вокруг шарнирной оси 2. Ось кантуемого изделия 14 принимает горизонтальное положение. Затем изделие транспортируют к месту последующей обработки или разворачивают его в горизонтальной плоскости на 180° с помощью крана. В случае обратного кантования развернутого на 180° изделия при необходимости производят соответствующую переустановку верхних 10 и нижних 11 направляющих с помощью съемных прокладок 13. После чего изделие погружают на направляющие 10 и 11, включают привод поворота 4, который возвращает корпус 3 в исходное положение, при этом ось изделия принимает вертикальное положение. Скантованное изделие 14 за стропы 15 краном снимают с зубьев 6 приемной площадки 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА АВАРИЙНОГО ОПРОКИНУТОГО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2545223C1 |

| УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ РУЛОНОВ | 1992 |

|

RU2008161C1 |

| КАНТОВАТЕЛЬ | 1971 |

|

SU295639A1 |

| Устройство для кантования изделий | 1990 |

|

SU1832073A1 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| Устройство для кантования рулонов | 1987 |

|

SU1447635A1 |

| КАНТОВАТЕЛЬ | 1998 |

|

RU2129087C1 |

| КАНТОВАТЕЛЬ СЛЯБОВ | 2007 |

|

RU2355547C1 |

| Кантователь изделий | 1980 |

|

SU895841A1 |

| Кантователь для поворота изделия | 1978 |

|

SU742369A1 |

Изобретение относится к машиностроению и может быть использовано в сварочном производстве, а именно к устройствам для кантования различных тяжеловесных изделий в процессе их изготовления. Устройство содержит поворотный корпус с Г-образной поверхностью, привод поворота корпуса, приемную и подающую площадки. Корпус шарнирно смонтирован на основании. Приемная площадка закреплена на горизонтальной части Г-образной поверхности корпуса и выполнена в виде трех зубьев. Подающая площадка закреплена на вертикальной части Г-образной поверхности корпуса, имеет V-образную подающую поверхность и выполнена в виде направляющих, образующих две пары - верхнюю и нижнюю, равноудаленные друг от друга зазором, обеспечивающим возможность автономной их установки относительно корпуса. Каждая из направляющих подающей площадки и рабочие поверхности зубьев приемной площадки снабжены опорными пластинами из более мягкого материала, чем материал кантуемого изделия. Опорные пластины, установленные на направляющих подающей площадки, выполнены конфигурацией, соответствующей конфигурации наружной поверхности кантуемого изделия. Это позволит расширить технологические возможности устройства и повысить надежность его работы. 2 з.п. ф-лы. 2 ил.

| УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ РУЛОНОВ | 1992 |

|

RU2008161C1 |

| Устройство для кантования рулонов | 1987 |

|

SU1447635A1 |

| КАНТОВАТЕЛЬ | 0 |

|

SU295639A1 |

| Кантователь | 1985 |

|

SU1323312A1 |

| Кантователь тяжеловесных изделий | 1983 |

|

SU1123822A1 |

| JP 2003025093 А, 28.01.2003 | |||

| ПРИБОР ДЛЯ КОНТРОЛЯ БЕЗ РАЗРУШЕНИЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С МАЛЫМ ОБЪЕМНЫМ ВЕСОМ | 1966 |

|

SU214196A1 |

Авторы

Даты

2006-09-20—Публикация

2004-12-27—Подача