11284647

Изобретение относится к порошковой металлургии, к способам упрочнения и восстановления деталей сложной формы, например профиля зубьев зубчатых колес и может быть использова- 5 но для восстановления внутреннего профиля эвольвентного зацепления.

Цель изобретения - расширение технологических возможностей за счет восстановления внутреннего профиля О зубьев зубчатых колес и повышение производительности и качества восстановленной поверхности.

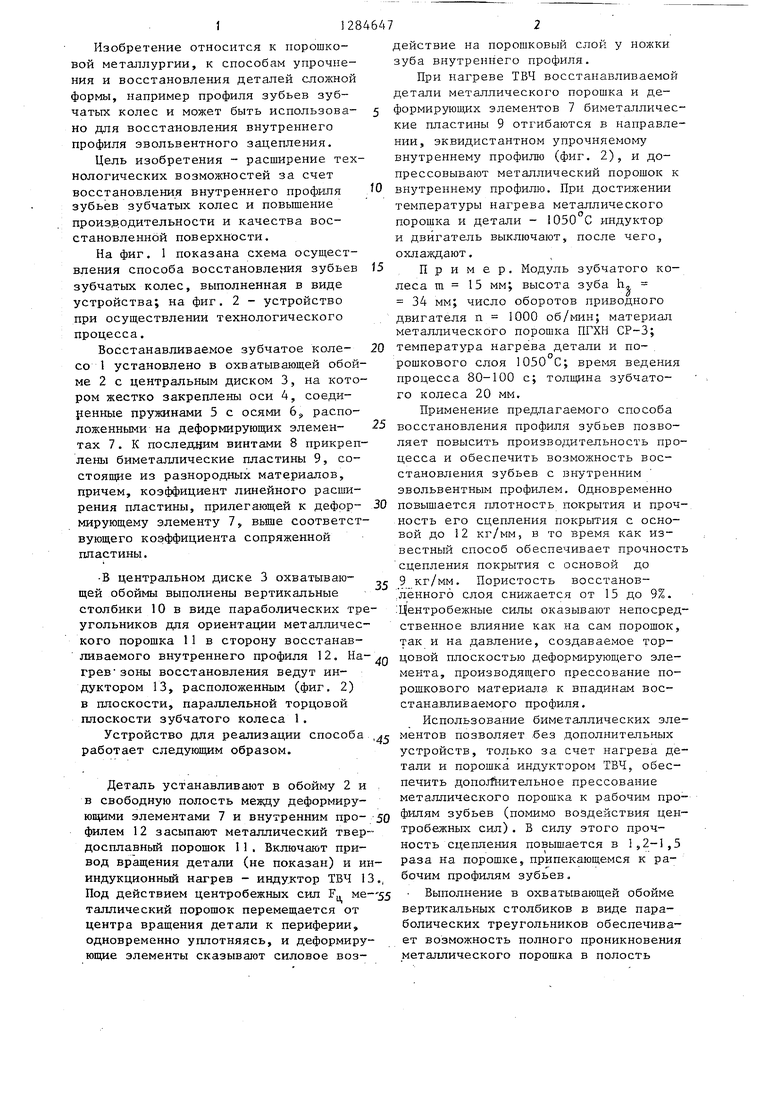

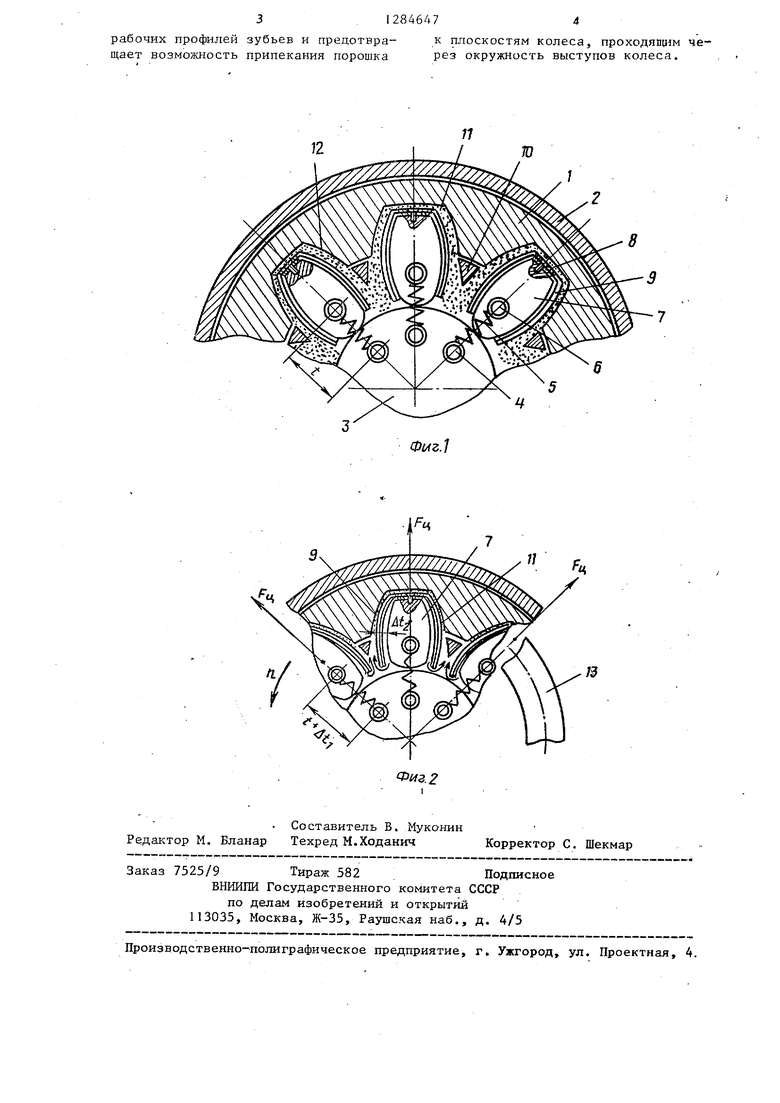

На фиг. 1 показана схема осуш;ест- вления способа восстановления зубьев 15 зубчатых колес, выполненная в виде устройства; на фиг. 2 - устройство при осуществлении технологического процесса.

Восстанавливаемое зубчатое коле- 20 со 1 установлено в охватывающей обойме 2 с центральным диском 3, на котором жестко закреплены оси 4, соеди- ренные пружинами 5 с осями 6 расположенными на деформирующих элемен- 25 тах 7. К последним винтами 8 прикреплены биметаллические пластины 9, со- стояш 1е из разнородных материалов, причем, коэффициент линейного расшидействие на порошковый слой у ножки зуба внутреннего профиля.

При нагреве ТБЧ восстанавливаемой детали металлического порошка и де- формируюшдх элементов 7 биметаллические пластины 9 отгибаются в направлении, эквидистантном упрочняемому внутреннему профилю (фиг. 2), и до- прессовывают металлический порошок к внутреннему профилю. При достил чении температуры нагрева металлического порошка и детали - 1050 С индуктор и двигатель выключают, после чего, охлаждают,

Пример, Модуль зубчатого колеса m 15 мм; высота зуба h 34 мм; число оборотов приводного двигателя п 1000 об/мин; материал металлического порошка ПГХН СР-3; температура нагрева детали и порошкового слоя 1050 С; время ведения процесса 80-100 с; толщина зубчатого колеса 20 мм.

Применение предлагаемого способа восстановления профиля зубьев позволяет повысить производительность процесса и обеспечить возможность восстановления зубьев с внутренним эвольвентньм профилем. Одновременно

рения пластины, прилегающей к дефор- 30 повышается плотность покрытия и проч- мирующему элементу 7, выше соответствующего коэффициента сопряженной пластины.

ность его сцепления покрытия с основой до 12 кг/мм, в то время как известный способ обеспечивает прочность сцепления покрытия с основой до 9 кг/мм. Пористость восстанов- ленного слоя снижается от 15 до 9%. Центробежные силы оказывают непосредственное влияние как на сам порошок, так и на давление, создаваемое торцовой плоскостью деформирующего элемента, производящего прессование порошкового материала к впадинам восстанавливаемого профиля.

-В центральном диске 3 охватывающей обоймы выполнены вертикальные столбики 10 в виде параболических треугольников для ориентации металлического порошка 11 в сторону восстанавливаемого внутреннего профиля 12. Нагрев зоны восстановления ведут индуктором 13, расположенным (фиг. 2) в плоскости, параллельной торцовой плоскости зубчатого колеса 1.

Устройство для реализации способа работает следующим образом.

Деталь устанавливают в обойму 2 и в свободную полость между деформирующими элементами 7 и внутренним про- 50 филем 12 засыпают металлический твердосплавный порошок 11. Включают привод вращения детали (не показан) и ин- индукционный нагрев - индуктор ТВЧ 13., Под действием центробежных сил Р„ ме- 55 таллический порошок перемещается от центра вращения детали к периферии, одновременно уплотняясь, и деформирующие элементы сказывают силовое воздействие на порошковый слой у ножки зуба внутреннего профиля.

При нагреве ТБЧ восстанавливаемой детали металлического порошка и де- формируюшдх элементов 7 биметаллические пластины 9 отгибаются в направлении, эквидистантном упрочняемому внутреннему профилю (фиг. 2), и до- прессовывают металлический порошок к внутреннему профилю. При достил чении температуры нагрева металлического порошка и детали - 1050 С индуктор и двигатель выключают, после чего, охлаждают,

Пример, Модуль зубчатого колеса m 15 мм; высота зуба h 34 мм; число оборотов приводного двигателя п 1000 об/мин; материал металлического порошка ПГХН СР-3; температура нагрева детали и порошкового слоя 1050 С; время ведения процесса 80-100 с; толщина зубчатого колеса 20 мм.

Применение предлагаемого способа восстановления профиля зубьев позволяет повысить производительность процесса и обеспечить возможность восстановления зубьев с внутренним эвольвентньм профилем. Одновременно

повышается плотность покрытия и проч-

ность его сцепления покрытия с основой до 12 кг/мм, в то время как известный способ обеспечивает прочность сцепления покрытия с основой до 9 кг/мм. Пористость восстанов- ленного слоя снижается от 15 до 9%. Центробежные силы оказывают непосредственное влияние как на сам порошок, так и на давление, создаваемое торцовой плоскостью деформирующего элемента, производящего прессование порошкового материала к впадинам восстанавливаемого профиля.

Использование биметаллических элементов позволяет без дополнительных устройств, только за счет нагрева детали и порошка индуктором ТВЧ обеспечить допохй-штельное прессование металлического порошка к рабочим профилям зубьев (помимо воздействия центробежных сил). В силу этого прочность сцепления повышается в 1,2-1,5 раза на порошке, припекающемся к рабочим профилям зубьев.

Выполнение в охватывающей обойме вертикальных столбиков в виде параболических треугольников обеспечивает возможность полного проникновения металлического порошка в полость

3, 1284647

рабочих профилей зубьев и предотвращает возможность припекания порошка

к плоскостям колеса, npoxoflnnuiM через окружность выступов колеся.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления деталей и устройство для его осуществления | 1986 |

|

SU1397181A1 |

| Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1982 |

|

SU1380867A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1987 |

|

SU1438927A1 |

| Способ восстановления профиля зубьев зубчатых колес | 1977 |

|

SU670365A1 |

| Установка для нанесения металлических покрытий | 1987 |

|

SU1421457A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| Инструмент для восстановления зубчатых колес | 1984 |

|

SU1278087A1 |

| Устройство для восстановления профиля зубьев | 1987 |

|

SU1581445A1 |

| Устройство для восстановления профиля зубьев зубчатых колес | 1986 |

|

SU1400782A1 |

| Устройство для получения покрытий на зубчатых профилях | 1981 |

|

SU954186A1 |

1. Способ восстановления зубьев зубчатых колес, при котором осуществляют подачу металлического твердосплавного порошка между рабочим профилем колеса и деформирующим элементом и приложение дополнительного усилия прессования, о т л и ч а - ю щ и и с я тем, что, с целью расширения технологических возможностей, за счет обеспечения восстановления внутреннего профиля, повышения производительности и качества восстановленной поверхности, дополнительное усилие создают вращением детали относительно ее оси с последующим нагревом деформирующих злементов для обеспечения одновременного воздействия по всему рабочему профилю колеса в направлении, нормальном к восстанавливаемым профилям. 2. Устройство для восстановления зубьев зубчатых колес, содержащее корпус в виде кольца с центральным диском, деформирующие элементы по форме зубьев и элемент подачи металлического твердосплавного порошка, отличающееся тем, что оно снабжено биметаллическими пластинами, охватывающими деформирующие элементы по боковым про.филям с наружной цилиндрической поверхностью для взаимодействия с металлическим твердосплавным порошком, и вертикальными столбиками в виде параболических треугольников, установленных у основания деформирующих элементов, при этом деформирующие - элементы упруго соединены с центральным диском корпуса . |

ю

8

Составитель В. Муконин Редактор М, Бланар Техред М.Ходанич Корректор С. Шекмар

Заказ 7525/9 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4.

Фиг. 2

| ПРИБОР ДЛЯ ИСПЫТАНИЙ ПЛАСТМАСС НА СТОЙКОСТЬ К РАСТРЕСКИВАНИЮ ПРИ РАСТЯЖЕНИИ | 0 |

|

SU203297A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-11—Подача