Область техники

Настоящее изобретение относится к огнеупорным футеровкам и огнеупорным стенкам, используемым для удерживания расплава при производстве железа (чугуна) и цветных металлов.

Предшествующий уровень техники

Любое обсуждение предшествующего уровня техники по всему описанию никоим образом не следует считать признанием того, что такой предшествующий уровень техники широко известен или составляет часть общеизвестных знаний в данной области техники.

Огнеупорные футеровки и стенки используются при производстве чугуна, стали и цветных металлов. Назначение огнеупорных футеровок или стенок состоит в том, чтобы удерживать "расплав" внутри печи. Расплав может включать в себя расплавленный металл, оксиды, шлак и расплавленные сульфиды. Печь, как правило, представляет собой стальной кожух, футерованный огнеупорным материалом. Огнеупоры в типичном случае представляют собой кристаллические твердые вещества с высокой температурой плавления, карбиды, углерод или графит, которые подвергнуты обработке, позволяющей им выдерживать воздействие высоких температур и коррозионных сред внутри печи и удерживать расплав.

Хотя огнеупорные материалы обладают надлежащей коррозионной стойкостью, экстремальная среда внутри печи со временем вызывает износ огнеупора. Продолжительность службы огнеупора в процессе эксплуатации называют "кампанией". Замена огнеупора требует значительных затрат, поскольку огнеупорный материал является дорогим, его монтаж (установка) является трудным, и при этом имеет место недопроизводство продукции во время вывода печи из эксплуатации. В свете этого не прекращаются попытки увеличить длительность кампании огнеупора посредством разработки новых огнеупорных материалов, которые обеспечивают улучшенные рабочие характеристики со сниженными скоростями износа или уменьшенными временами монтажа.

Скорость износа огнеупора уменьшается с уменьшением температуры внутри печи. Вместе с тем, чтобы выпустить расплав из печи с адекватной скоростью течения (расходом), расплав нужно поддерживать при температуре, которая выше температуры его кристаллизации, чтобы сохранить достаточную текучесть расплава.

Температура расплава в точке кристаллизации зависит от конкретного состава расплава. Для известного состава расплава температура кристаллизации также известна либо из расчета, либо из эксперимента, либо из производственного опыта. Следовательно, можно определить минимальную температуру, при которой вязкость расплава оказывается достаточно низкой (или наоборот, текучесть расплава оказывается достаточно высокой), чтобы обеспечить желаемую скорость течения при выпуске. Поддерживая температуру печи как можно более близкой к минимуму, минимизируют коррозию огнеупора, тем самым продлевая кампанию футеровки.

К сожалению, состав расплава внутри печи будет варьироваться со временем, и поэтому температура кристаллизации тоже подвергается варьированию. Чтобы учесть это, печь эксплуатируют с поддержанием расплава при заданном значении температуры, рассчитанном таким образом, что поддерживается адекватная скорость выпуска в том случае, если температура кристаллизации находится на верхнем пределе типичных отклонений от теоретической температуры кристаллизации. Поэтому температура расплава обычно является более высокой, чем это нужно, на протяжении большей части времени при эксплуатации печи. В результате скорость износа огнеупора оказывается большей, чем она должна быть, что сокращает кампанию до величины, меньшей, чем теоретически идеальная кампания для такой футеровки.

Цель настоящего изобретения состоит в том, чтобы преодолеть или смягчить по меньшей мере один из недостатков предшествующего уровня техники или предложить целесообразную альтернативу.

Сущность изобретения

В соответствии с первым аспектом в настоящем изобретении предложено устройство управления износом огнеупора для установки (монтажа) в огнеупорной печи, включающее в себя:

датчик огнеупора для измерения температуры огнеупора;

датчик вязкости для определения вязкости расплава в печи;

средство регулирования температуры расплава, реагирующее на показания датчика огнеупора и датчика вязкости таким образом, что оно регулирует температуру расплава на уровне оптимального заданного значения температуры, определенного из предварительно установленной зависимости между температурой огнеупора и вязкостью расплава, при этом оптимальное заданное значение температуры представляет собой минимальную температуру, при которой будет поддерживаться желаемая скорость выпуска расплава из печи.

В соответствии со вторым аспектом в настоящем изобретении предложен способ управления скоростями износа огнеупора внутри огнеупорной печи, заключающийся в том, что:

измеряют температуру слоя огнеупора;

измеряют вязкость расплава внутри печи;

регулируют температуру расплава на уровне оптимального заданного значения температуры, определенного из предварительно установленной зависимости между температурой огнеупора и вязкостью расплава, при этом оптимальное заданное значение температуры представляет собой минимальную температуру, при которой будет поддерживаться желаемая скорость, с которой расплав выпускают из печи.

Предпочтительно вязкость расплава определяют с использованием измерения скорости течения (расхода) расплава при его выпуске из печи.

В другом предпочтительном варианте температуру огнеупора и скорость течения при выпуске контролируют непрерывно. Это обеспечивает регулирование оптимального заданного значения температуры в реальном масштабе времени. Вместе с тем, следует понимать, что температуру огнеупора и скорость течения при выпуске можно контролировать периодически для того, чтобы обеспечить периодически вычисляемые оптимальные заданные значения температуры, которые затем сравнивают с периодически измеряемыми температурами расплава.

Предпочтительно температуру огнеупора измеряют в области сильного износа печи. В конкретном предпочтительном варианте датчик температуры расплава представляет собой по меньшей мере одну термопару и используется для непрерывного измерения температуры расплава, а датчик огнеупора представляет собой по меньшей мере одну другую термопару и используется для непрерывного контроля за температурой огнеупора.

Предпочтительно, скорость изменения температуры огнеупора сравнивают с теоретически вычисленной идеальной скоростью изменения температуры огнеупора на основе теоретической минимально возможной скорости износа огнеупора для конкретных рабочих условий печи, в результате чего сравнение между действительной скоростью изменения температуры огнеупора и контролируемым значением вязкости расплава в зависимости от теоретически идеальной скорости изменения температуры огнеупора и вязкости расплава используют для определения требуемого регулирования температуры расплава.

Предпочтительно теоретически идеальную скорость изменения температуры расплава вычисляют исходя из ожидаемой скорости износа огнеупорной футеровки, которая поддерживает идеальный слой настыли на своей внутренней поверхности. Специалисты в данной области техники поймут, что идеальный слой настыли будет варьироваться по толщине в зависимости от конкретного расплава. В некоторых случаях идеальная ситуация представляет собой ту, когда слоя настыли нет вовсе.

В еще одном варианте воплощения изобретения во время выпуска измеряют высоту расплава внутри печи с использованием воздухоохлаждаемой фурмы, в результате чего скорость изменения высоты расплава используют для определения скорости течения при выпуске и тем самым определения вязкости расплава. В некоторых вариантах воплощения температуру огнеупора и/или температуру расплава измеряют с использованием оптического пирометра. В другом предпочтительном варианте к огнеупору прикладывают (применяют) принудительное охлаждение для того, чтобы еще больше снизить скорость износа огнеупора.

В некоторых вариантах воплощения вязкость расплава измеряют с использованием вискозиметра с наклонной измерительной трубкой. В другом предпочтительном варианте зависимость между вязкостью и температурой расплава выводят исходя из анализа исходного материала перед введением в печь. В альтернативном варианте зависимость между вязкостью и температурой расплава выводят исходя из анализа расплава. С использованием этих методов может быть оценена и температура кристаллизации расплава.

В соответствии с третьим аспектом в настоящем изобретении предложена система контроля за мгновенной скоростью износа огнеупора для прогнозирования мгновенной скорости износа огнеупора в огнеупорной печи, включающая в себя:

датчик температуры огнеупора, выполненный с возможностью измерения температуры огнеупора, а также скорости изменения температуры в огнеупоре;

блок преобразования, реагирующий на показания датчика температуры, для определения мгновенной скорости изменения толщины огнеупора с использованием предварительно установленной зависимости между характеристиками теплопередачи огнеупора, температурой огнеупора и скоростью изменения температуры огнеупора.

В соответствии с еще одним аспектом в настоящем изобретении предложен способ прогнозирования кампании огнеупорной футеровки в огнеупорной печи, заключающийся в том, что:

измеряют температуру огнеупора и скорость изменения температуры огнеупора;

определяют мгновенную скорость изменения толщины огнеупора исходя из предварительно установленной зависимости между скоростью изменения толщины огнеупора, температурой огнеупора, скоростью изменения температуры огнеупора и характеристиками теплопередачи огнеупорного материала.

Предпочтительно температуру огнеупора измеряют с помощью внедренного датчика температуры огнеупора. Предпочтительно датчик температуры огнеупора представляет собой термопару N-типа (нихросил/нисил). В дополнительном предпочтительном варианте термопара внедрена в предварительно определенном положении внутри огнеупора.

Этот конкретный метод измерения действительной скорости износа огнеупора обеспечивает точное прогнозирование длительности кампании. Это позволяет операторам добиваться максимального коэффициента использования огнеупорной футеровки перед выводом печи из эксплуатации для замены огнеупорного материала. Это также позволяет операторам обнаруживать любое отклонение от нормальной работы, такое как ускоренный износ огнеупора, и реагировать на него. Это означает, что они могут исследовать (установить) причину отклонения, скорректировать какую-либо неправильную работу и вернуться к более устойчивой работе.

Используя настоящее изобретение, температуру расплава непрерывно регулируют на уровне действительного минимального значения, которое превышает температуру кристаллизации и которое будет обеспечивать вязкость расплава, подходящую для желаемой скорости выпуска. Поддерживая температуру расплава на минимальном значении, тем самым поддерживают на минимуме и скорость износа огнеупора, что, в свою очередь, продлевает кампанию огнеупорной футеровки.

Краткое описание чертежей

Теперь в качестве лишь примера будет приведено описание предпочтительных вариантов воплощения настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

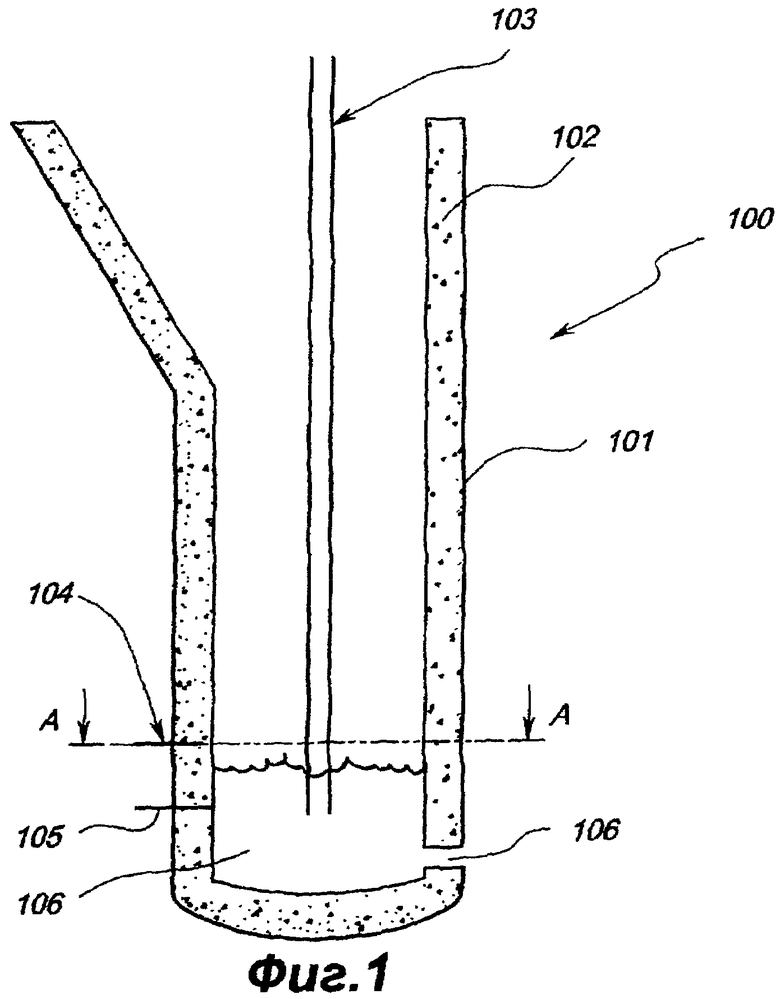

на фиг.1 показано вертикальное сечение через огнеупорную печь, пригодную для использования с настоящим изобретением;

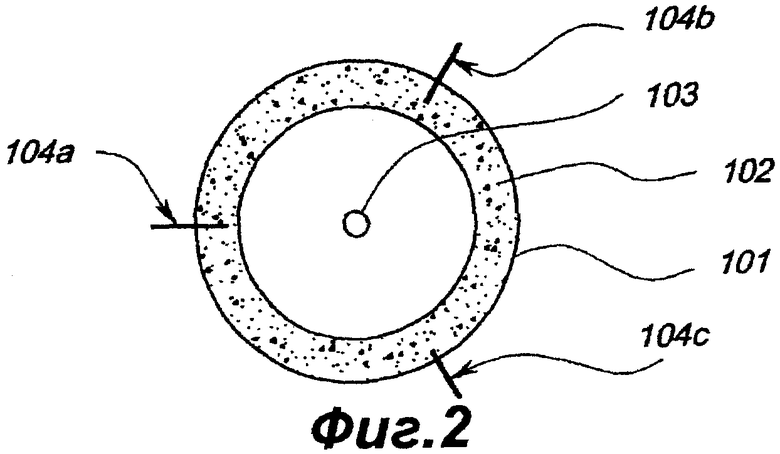

на фиг.2 представлено сечение А-А огнеупорной печи, показанной на фиг.1; и

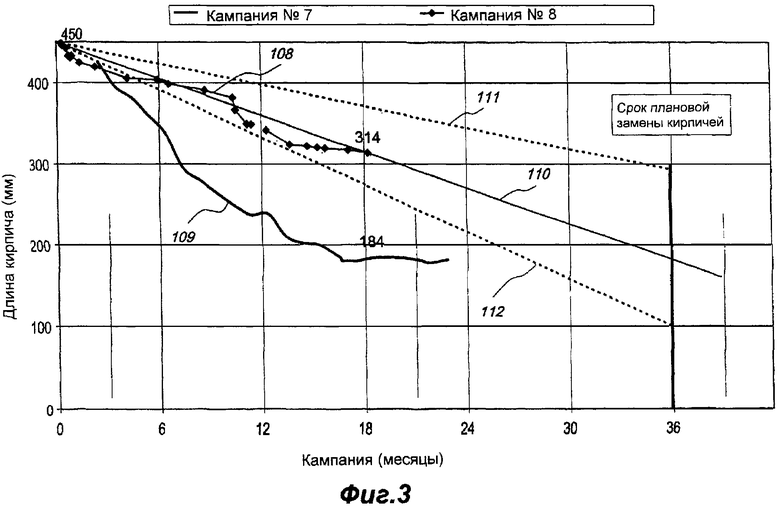

на фиг.3 представлено графическое сравнение действительных скоростей износа огнеупора, полученных исходя из последовательных кампаний огнеупора в одной и той же печи, причем печь эксплуатировали в соответствии с известными из уровня техники методами на протяжении первой кампании и в соответствии с настоящим изобретением на протяжении второй кампании.

Подробное описание предпочтительных вариантов воплощения

Обращаясь к фиг.1, видно, что огнеупорная печь 100 состоит из стального кожуха 101, в котором заключена огнеупорная футеровка 102. Температуру расплава 106 измеряют с использованием термопары 105, которая проходит из корпуса 101 во внутреннее пространство печи для того, чтобы можно было "видеть" расплав 106.

Температуру огнеупорного слоя 102 контролируют с использованием "встроенных" (в кирпичи) термопар, таких как те, которые показаны в местах 104а, b и с. Эти встроенные термопары внедрены на заданную глубину внутрь огнеупора. Используемые датчики температуры обычно представляют собой термопары N-типа (нихросил/нисил), однако можно также использовать другие типы термопар и оптические пирометры. Встроенную термопару располагают очень тщательно (в точно заданное положение), потому что расстояние от внешней поверхности влияет на расчеты теплопередачи для данного материала.

Расплав выпускают из печи 100 через выпускной блок 107. Для измерения скорости выпуска используют воздухоохлаждаемую фурму 103, опущенную в печь. Используя скорость течения (расход) расплава, с которой(ым) его выпускают из печи, можно оценить относительную вязкость расплава. Путем контролирования температуры огнеупора и объединения ее с показателем вязкости расплава, настоящее изобретение позволяет системе осуществлять непрерывное управление скоростями износа огнеупора в реальном масштабе времени. Традиционно толщину огнеупорного слоя измеряли каждый месяц или с близкой к этой периодичностью с использованием ручного способа. Однако ежемесячное измерение толщины огнеупора (которую также называют "длиной кирпича") не подходит для управления в реальном масштабе времени.

Управление скоростью износа огнеупора в реальном масштабе времени позволяет максимизировать кампанию огнеупорной футеровки без использования систем принудительного охлаждения для огнеупоров.

В изобретении используется зависимость между скоростью выпуска и температурой кристаллизации расплава для поддержания минимальной температуры печи. В данной области промышленности известно, что скорость износа огнеупора возрастает с повышением температуры печи. Вместе с тем, чтобы гарантировать, что расплав можно будет выпустить из печи с достаточной скоростью течения, расплав должен обладать достаточно высокой текучестью (или, наоборот, достаточно низкой вязкостью).

Задавая теоретический состав расплава, можно определить теоретическую температуру кристаллизации и теоретически идеальное заданное значение температуры, которая является минимальной температурой, при которой расплав имеет достаточно низкую вязкость.

В действительности состав расплава постоянно варьируется, следовательно, варьируется и температура кристаллизации. Поэтому в данной области промышленности широко распространилась практика поддержания расплава при заданном значении температуры, которая выше, чем она должна быть, для того чтобы учесть флуктуации в составе расплава. Эта практика сокращает кампанию огнеупора, что увеличивает издержки производства, как указано выше в разделе "Предшествующий уровень техники".

Настоящее изобретение создало возможность контроля износа огнеупора путем измерения температуры огнеупора и скорости изменения температуры огнеупора с последующим сравнением этих значений с теоретически оптимальными значениями для минимального износа огнеупора, вычисленными с использованием известных характеристик теплопередачи материала. Объединяя эту информацию с данными по вязкости расплава, вычисленными из скорости течения при выпуске, можно непрерывно регулировать температуру расплава на уровне оптимального заданного значения температуры. Оптимальное заданное значение температуры - это действительная минимальная температура, при которой вязкость расплава является достаточно низкой для эффективной скорости выпуска. Поэтому температура в печи постоянно находится на действительном минимуме, что уменьшает скорость износа огнеупора и продлевает кампанию огнеупорной футеровки.

На фиг.3 показано сравнение между действительными скоростями износа огнеупора из последовательных кампаний в одной и той же печи. Длина кирпича - это замер толщины огнеупора, а кампанию измеряют в месяцах. На протяжении кампании №7 печь эксплуатировали в соответствии с известными методами, рассмотренными в разделе "Предшествующий уровень техники". График износа огнеупора на протяжении кампании №7 показан линией 109.

На протяжении кампании №8 печь эксплуатировали в соответствии с настоящим изобретением, и график зависимости износа огнеупора от времени на протяжении кампании №8 показан линией 108. Линия 110 представляет собой статистически рассчитанную линию тренда для износа огнеупора на протяжении кампании №8, вычисленную в момент времени 79,3 недели на всю кампанию. Линия тренда показывает, что средняя скорость износа на протяжении кампании №8 будет составлять 1,7 мм в неделю.

В отличие от этого износ огнеупора на протяжении кампании №7 был, грубо, почти вдвое больше, чем износ на протяжении кампании №8. В эквивалентные моменты времени на протяжении кампаний №№7 и 8 (79,3 недели) длина кирпича в ходе кампании №7 составляла 184 мм, тогда как в ходе кампании №8 она составляет 314 мм. В качестве дополнительной ссылки отметим, что пунктирная линия 111 изображает скорость износа 1 мм в неделю, а пунктирная линия 112 изображает скорость износа 2,24 мм в неделю.

Данные, представленные на фиг.3, подтверждают, что настоящее изобретение предлагает эффективный способ уменьшения износа огнеупора и продления кампаний огнеупора. Относительно близкое совпадение между действительной скоростью 108 износа на протяжении кампании №8 и статистической линией 110 тренда является дополнительным указанием на ту степень управления, которую настоящее изобретение обеспечивает по отношению к скоростям износа, а также на повышенную точность прогнозируемой кампании.

Приведенное здесь описание изобретения является лишь примером. Специалисты в данной области техники легко распознают многочисленные изменения и модификации, которые не выходят за рамки существа и объема широкого изобретательского замысла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2591995C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ТЕПЛОТЕХНОЛОГИЧЕСКОГО АГРЕГАТА | 2023 |

|

RU2821845C1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ШАХТЕ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445375C2 |

| ЖЕЛЕЗОПЛАВИЛЬНАЯ ПЕЧЬ С ЖИДКОЙ ВАННОЙ | 2009 |

|

RU2468091C2 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ОТХОДОВ УТИЛИЗАЦИИ ОТРАБОТАННОЙ ФУТЕРОВКИ И ИНЖЕКЦИОННАЯ СИСТЕМА ЗАГРУЗКИ ОТРАБОТАННОЙ ФУТЕРОВКИ | 1994 |

|

RU2127850C1 |

| ФУТЕРОВКА СТЕНКИ ПЕЧИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2134393C1 |

| ГОРИЗОНТАЛЬНЫЙ КОНВЕРТЕР И СПОСОБ СОВМЕЩЕННОЙ ПЛАВКИ-КОНВЕРТИРОВАНИЯ | 2019 |

|

RU2734613C2 |

| Главный желоб доменной печи | 1982 |

|

SU1044634A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

Изобретение относится к металлургии. Технический результат - повышение срока службы огнеупора. Предложено управлять скоростью износа огнеупора внутри печи посредством измерения температуры слоя огнеупора, измерения вязкости расплава и регулирования температуры расплава на уровне оптимального заданного значения температуры, определенного на основе предварительно установленной зависимости между температурой огнеупора и вязкостью расплава. При этом оптимальное заданное значение температуры представляет собой минимальную температуру, при которой будет поддерживаться желаемая скорость выпуска расплава из печи. 4 н. и 31 з.п. ф-лы, 3 ил.

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ФУТЕРОВКИ | 0 |

|

SU407176A1 |

| Способ контроля толщины футеровки плавильного агрегата | 1986 |

|

SU1406445A1 |

| DE 3526391 A1, 05.02.1987 | |||

| Способ увеличения стойкости футеровкиМНОгОфАзНыХ элЕКТРОпЕчЕй | 1979 |

|

SU850676A1 |

| Способ увеличения стойкости футеровки трехфазных электропечей | 1980 |

|

SU901289A1 |

| US 4269397 А, 26.03.1981 | |||

| US 4019130 А, 19.04.1977. | |||

Авторы

Даты

2006-10-27—Публикация

2003-03-12—Подача