Изобретение относится к области прецизионного станкостроения и может быть использовано в станкостроительной и инструментальной промышленности для шлифования внутренних отверстий прецизионных деталей.

Наиболее близким аналогом по технической сущности и достигаемому эффекту является устройство для внутреннего шлифования, содержащее плиту, жесткие опоры для базирования обрабатываемой детали по ее наружной поверхности и бабку со шпинделем шлифовального круга (см. Панкин В.А. и др. Современные внутришлифовальные станки, М.: Машиностроение, 1966, с.55-56, рис.27).

Недостатком известного устройства является то, что деталь жестко закрепляется в патроне, а жесткие опоры только поддерживают деталь, не позволяя ей изменять заданное положение. Это, в свою очередь, приводит к недостаточной точности расположения обработанных внутренних поверхностей относительно базовой поверхности наружного диаметра детали, что снижает их качество.

Техническим результатом изобретения является повышение точности расположения поверхности отверстия относительно базовой наружной поверхности.

Указанный технический результат достигается тем, что в известном устройстве для внутреннего шлифования, содержащем плиту, жесткие опоры для установки обрабатываемой детали по ее базовой наружной поверхности и бабку со шпинделем шлифовального круга, согласно изобретению жесткие опоры выполнены в виде двух расположенных на плите прямоугольных стоек, имеющих призмы, состоящие из двух симметричных частей, регулировочные пластины для обеспечения заданного положения оси обрабатываемой детали относительно оси шпинделя шлифовального круга и откидные проушины с подпружиненным упором для взаимодействия с обрабатываемой деталью, при этом обрабатываемая деталь установлена на призмах стоек с возможностью вращения вокруг собственной оси посредством гибкого элемента, связанного с электродвигателем, установленным на плите.

Кроме того, гибкий элемент выполнен в виде сильфона.

В ходе проведенных патентных исследований по научно-технической и патентной литературе не было обнаружено источников, аналогичных предложенному. В соответствии с изложенным можно сделать вывод о его соответствии условиям «новизна» и «изобретательский уровень».

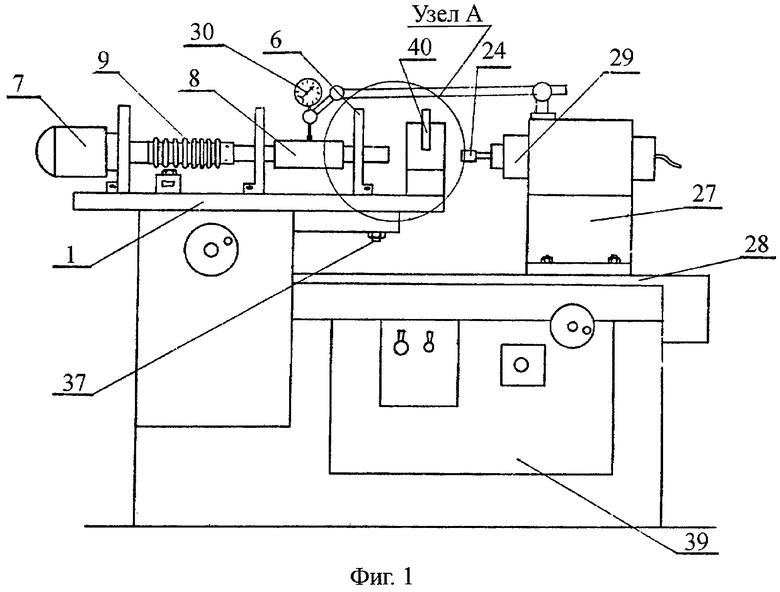

Устройство представлено на чертежах, где:

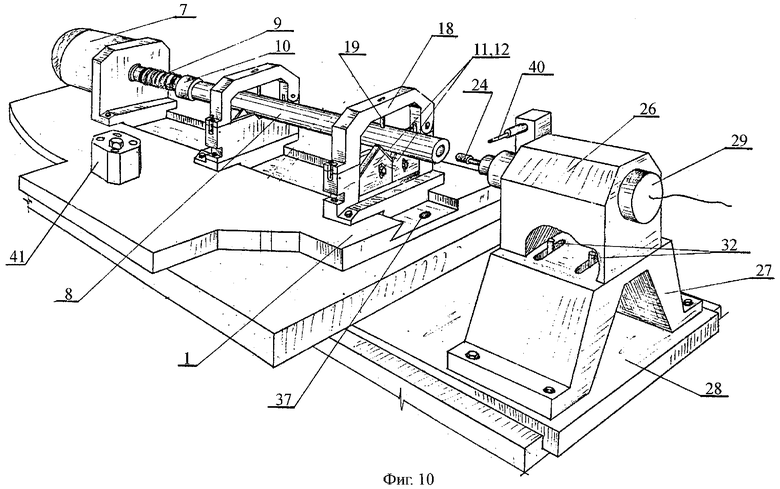

- на фиг.1 изображен общий вид устройства;

- на фиг.2 - вид сверху фиг. 1;

- на фиг.3 - узел А фиг.1;

- на фиг.4 - разрез по Б-Б фиг.3;

- на фиг.5 - разрез по В-В фиг.4;

- на фиг.6 - разрез по Г-Г фиг.5;

- на фиг.7 - разрез по Д-Д фиг.3;

- на фиг.8 - узел Е фиг.4;

- на фиг.9 - разрез Ж-Ж фиг.8;

- на фиг.10 - аксонометрия устройства.

Устройство состоит из плиты 1, в которой выполнены направляющие поверхности 2, 3, 4, по которым в процессе наладки станка передвигаются стойки 5 и 6, электродвигатель 7 мощностью 0,08 кВт, 1400 об. мин, для вращения детали 8 с помощью гибкого элемента в виде сильфона 9, втулки 10, соединяющей сильфон 9 и обрабатываемую деталь. Назначение сильфона 8 состоит в том, чтобы устранить воздействие электродвигателя 7 на деталь 8.

Стойки для крепления частей 11 и 12 призм состоят из трех основных частей: основания 13, вертикальной части стойки 14 и проушины 18.

В вертикальной части стойки выполнен паз, который имеет две плоскости 15 и 16 для крепления частей призмы 11 и 12. По поверхности 16 путем перемещения плиты маховиком 31 производится проверка перпендикулярности плоскости стойки относительно направляющих станины (станка) устройства. По поверхности паза 15 определяется точность расположения вертикальной части стойки относительно направляющих станины устройства. Вертикальная часть стойки 14 соединена с основанием 13 болтами 17. В вертикальной части стойки закреплена проушина 18, которая обладает возможностью поворота для установки детали 8 на призмы 11 и 12, на штифте соединяющих детали 14 и 18. В проушине 18 установлен подпружиненный упор 19, удерживающий деталь в оси вращения в процессе обработки. Проушина 18 прижата к вертикальной части стойки болтом 20.

Стойка на направляющих поверхностях 2-4 закреплена болтом 21, расположенным под углом 45 градусов.

Призма состоит из двух симметричных частей 11 и 12, что позволяет прошлифовать их с высокой точностью. Рабочие поверхности призм 38 могут быть оснащены сплавом ВК8 или другим материалом, имеющим низкий коэффициент трения и высокую износоустойчивость (износостойкость). Рабочие поверхности призм могут иметь одинаковые или разные углы в зависимости от вида выполняемых работ. Призмы изготавливаются из ст. 45 и после термообработки имеют твердость НРС 38-42 ед. После предварительного шлифования производится наплавка пластины 38 на рабочую поверхность призмы, затем следует окончательное шлифование призм и рабочей поверхности. В процессе наладки части призмы 11 и 12 фиксируются к плоскости 16 болтами 22.

Индикаторным глубиномером определяется разность по высоте между осями детали 8 и шлифовального круга 24. Величина разности определяется толщиной регулировочной пластины 25.

Магнитная стойка с индикаторной головкой установлена на разрезную бабку 26. Маховик 23 осуществляет перемещение стола по направляющим станины станка, что позволяет определить положение детали 8 в вертикальной и горизонтальной плоскостях относительно направляющих станины станка. Точность фиксируется индикатором в момент касания поверхности детали 8. Таким образом, возможно получить близкую параллельность оси детали с линией резания шлифовального круга 24.

Основание бабки 27 установлено на столе устройства 28, который обладает возможностью возвратно-поступательного перемещения по направляющим станины устройства. В разрезную бабку 26 установлен электрошпиндель 29, по выступающему диаметру которого производится проверка точности установки электрошпинделя относительно направляющих станины станка магнитной стойкой с индикаторной головкой, которая размещается на плите 1. Перемещение стола 28 производится маховиком 23, что позволяет установить электрошпиндель в горизонтальной и вертикальной плоскостях относительно направляющих станины станка. Это позволяет линии резания наиболее точно совпадать с направляющими станка. Болтами 32 фиксируется положение разрезной бабки 26 на основании 27.

Подпружиненный упор 19 размещен в проушине 18 и служит для ограничения перемещения детали по диаметру (устраняет возможность биения детали при ее вращении в процессе обработки).

Ограничение перемещения детали вдоль оси в процессе шлифования устраняет упор 33, который имеет твердосплавный наконечник 34. Упор может быть установлен на призме в зависимости от конструкции обрабатываемой детали. Крепление упора на боковой и торцевой поверхностях осуществляется с помощью резьбы 35, нарезанной в призме, и болтом 36, которым производится закрепление упора к призме. По оси 37 плита установлена с возможностью поворота для шлифования конусных отверстий. Наибольший угол разворота плиты равен 30 градусов. Устройство снабжено станиной 39 с направляющими и приспособлением для правки шлифовального круга.

Устройство работает следующим образом.

В стойки 5 и 6 устанавливают части призмы 11 и 12, которые соответствуют диаметру детали 8. Под призмы подкладывают регулировочные пластины 25, соответствующие данному диаметру детали. Стойки 5 и 6 закрепляют болтами 21 на направляющих плоскостях 2-4. Производится проверка точности установки детали 8 магнитной стойкой с индикаторной головкой 30, устанавливаемой на разрезной бабке 26. Маховиком 23 производится перемещение стола 28 по направляющим станины станка. По верхней части детали определяют положение ее в вертикальной плоскости, а по боковой поверхности - положение детали в горизонтальной плоскости. На одну из частей призм устанавливают упор 33, ограничивающий перемещение детали вдоль оси. Стойку с электродвигателем устанавливают и закрепляют с таким расчетом, чтобы сильфон 9 работал на сжатие или растяжение. Деталь 8 соединяется с сильфоном втулкой 10, в которой имеется резьба для болта (винта), с помощью которого производится соединение детали с электродвигателем. Деталь, установленная на призмы, фиксируется в рабочем положении болтом 20.

Правка шлифовального круга 24 осуществляется приспособлением 40 с алмазным карандашом.

Шлифование отверстия детали осуществляется возвратно-поступательным движением стола, увеличение размера прошлифованного диаметра детали осуществляется поперечной подачей маховика 31.

Для устранения конусности прошлифованной поверхности детали служит механизм тонкой подачи угла разворота детали 41с индикаторной головкой типа ИЧ-10. На рабочие поверхности призмы подается смазочно-охлаждающая жидкость (СОЖ), которая снижает коэффициент трения между деталью и поверхностью призм, предохраняет деталь от абразивной пыли, находящейся в воздушной среде, снижает температуру в точке соприкосновения детали с призмами.

Конструкция призм, направляющих поверхностей плиты, основания и вертикальной части стойки имеет прямоугольные формы, что позволяет вести их окончательную обработку путем плоского шлифования, т.е. в процессе изготовления упомянутых элементов устройства отсутствуют силы закрепления, которые изменяют форму и положение их в приспособлении. При этом их параллельные и перпендикулярные плоскости могут быть прошлифованы с минимальной ошибкой, имеющей значение в один или два микрометра (0,001-0,002 мм). В процессе сборки и установки по базовым плоскостям основания и вертикальной части стойки производится подгонка деталей с таким расчетом, чтобы установка призм обеспечивала отклонение оси обрабатываемой детали в горизонтальной и вертикальной плоскостях от оси электрошпинделя до 0,01 мм.

Шлифование детали на жестких опорах, в конкретном случае на призмах, позволяет осуществлять вспомогательные операции на установку одной обрабатываемой детали, т.е. в процессе наладки станка на партию деталей производится проверка совпадения оси обрабатываемой детали в вертикальной и горизонтальной плоскостях с осью электрошпинделя один раз на всю партию.

Точность относительного расположения прошлифованной поверхности внутреннего диаметра относительно базовой поверхности наружного диаметра повышается, т.к. в процессе обработки детали отсутствует влияние патрона на точность установки детали. Передняя бабка с патроном заменена электродвигателем с сильфоном или другим элементом, не оказывающим воздействия на обрабатываемую деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ШЛИФОВАНИЯ ВАЛА ЭЛЕКТРОШПИНДЕЛЯ | 2007 |

|

RU2365482C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| УСТРОЙСТВО для БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ НЕСИММЕТРИЧНЫХ БОЧКООБРАЗНЫХ РОЛИКОВ | 1968 |

|

SU210694A1 |

| Круглошлифовальный станок | 1981 |

|

SU1013217A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

Изобретение относится к области прецизионного станкостроения и может быть использовано для шлифования отверстий прецизионных деталей. Устройство содержит бабку со шпинделем шлифовального круга и плиту с размещенными на ней электродвигателем и двумя жесткими опорами для базирования обрабатываемой детали по ее наружной поверхности. Жесткие опоры выполнены в виде прямоугольных стоек, имеющих призмы, состоящие из двух симметричных частей. Предусмотрены регулировочные пластины для обеспечения заданного положения оси обрабатываемой детали относительно оси шпинделя шлифовального круга и откидные проушины с подпружиненным упором для взаимодействия с обрабатываемой деталью. Последняя установлена на призмах стоек с возможностью вращения вокруг собственной оси посредством гибкого элемента, связанного с упомянутым электродвигателем. В результате повышается точность расположения внутренней обрабатываемой поверхности относительно базовой наружной поверхности детали. 1 з.п. ф-лы, 10 ил.

| ПАНКИН В.А | |||

| и др | |||

| Современные внутришлифовальные станки, М, Машиностроение, 1966, с.55-56, рис.27 | |||

| Внутришлифовальный станок | 1971 |

|

SU536939A1 |

| Люнет | 1977 |

|

SU642131A1 |

| US 3566515 А, 06.03.1968. | |||

Авторы

Даты

2006-11-20—Публикация

2003-12-30—Подача