Изобретение относится к прокатному производству и может быть использовано при прокатке угловых асимметричных профилей, преимущественно железнодорожных типа уголка контррельсового, характеризующихся разными по толщине и ширине полками, причем обе полки переменной толщины по ширине.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки профиля для зубчатых реек [1 стр.140, рис.VI. 18].

Недостатками этого способа являются значительное количество фасонных калибров, кантовок и подкантовок раската в схеме калибровки, а также то, что контроль ширины полок профиля осуществляется в калибрах с глубокими врезами закрытых фланцев в теле валка, и это значительно ослабляет валок, усложняет изготовление калибров, а также прокатку полосы в них из-за значительного защемления ее в закрытых фланцах калибра.

Техническая задача, решаемая изобретением, состоит в улучшении качества прокатываемого профиля за счет точного выполнения его геометрии и ликвидации скрученности, увеличении производительности за счет упрощения схемы прокатки и повышении устойчивости металла в калибрах, которая обеспечивается идентичностью отдельных элементов в соседних калибрах.

Технический результат достигается тем, что в способе прокатки углового асимметричного профиля типа уголка контррельсового, включающем многопроходное обжатие заготовки в валках с калибрами, начальное формирование профиля осуществляют в двух асимметричных ящичных калибрах и после кантовки раската прокатку продолжают в чередующихся открытых и закрытых фасонных подготовительных калибрах с одинаковыми величинами углов и радиусов закругления в вершинах верхних ручьев и одинаковыми величинами углов и радиусов закругления на гребнях нижних ручьев калибров. Окончательное оформление профиля производят в предчистовом и чистовом калибрах, имеющих одинаковые раскрытия и обеспечивающих равенство минимальных диаметров (Д) по полкам профиля в ручьях нижних валков.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”.

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены. Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

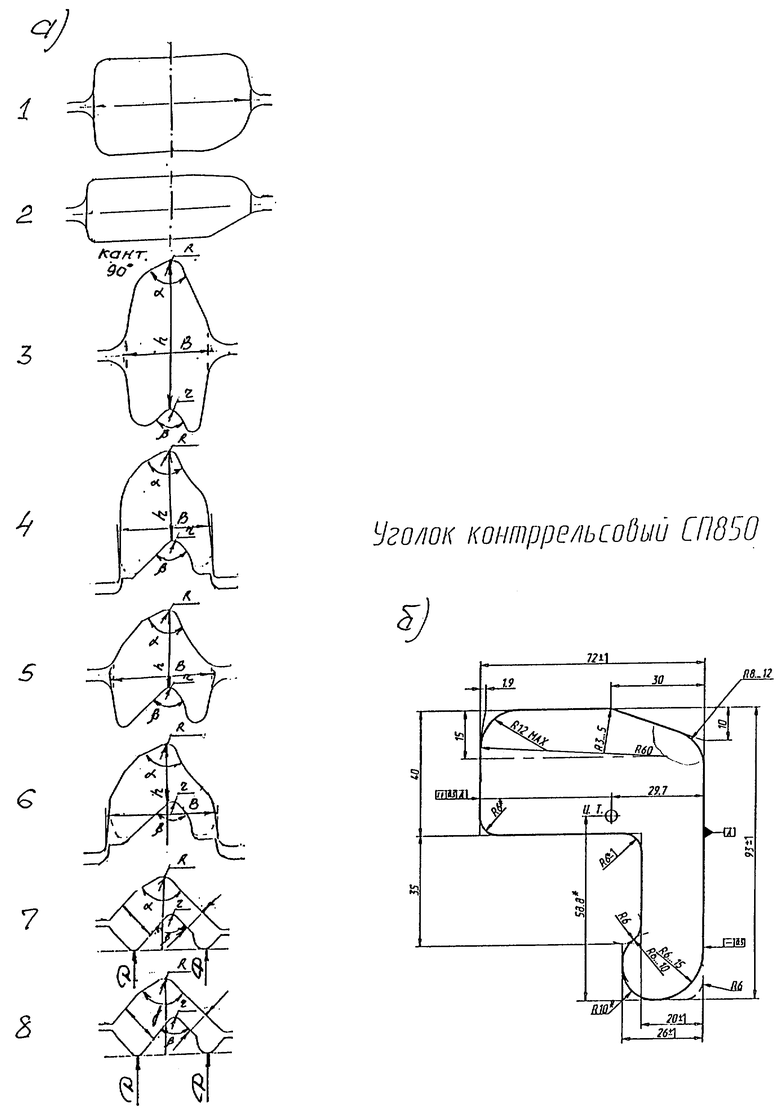

На фиг.1 “а” показана последовательность изменения по проходам поперечного сечения полосы при прокатке уголка контррельсового (фиг.1 “б”) при реализации предложенного способа. На фиг.1-2 показаны два несимметричных ящичных калибра, в которых осуществляют подготовку раската для задачи его после кантовки на 90° в открытый фасонный подготовительный калибр. На фиг.3-6 показаны фасонные калибры с одинаковыми величинами углов (α) и радиусов закругления (R) в вершинах верхних ручьев и одинаковыми величинами углов (β) и радиусов закругления (r) на гребнях нижних ручьев калибров. На фиг.7-8 показаны предчистовой и чистовой калибры, имеющие одинаковые раскрытия по полкам и с расположением в валках, обеспечивающим равенство диаметров (Д) по полкам в ручьях нижних валков.

Заявленный способ опробован при прокатке уголка контррельсового СП850 на среднесортном стане “500” ОАО “НКМК”.

Исходную заготовку сечением 160×160 мм нагревают до температуры 1230°С и прокатывают первоначально в двух ящичных несимметричных калибрах, где начинают формировать будущую вершину профиля. Раскат после второго пропуска имеет форму полосы с размерами h×b=74×180 мм и со скосом по одной из узких граней. После кантовки раската на 90° дальнейшая прокатка осуществляется в четырех чередующихся открытых и закрытых фасонных подготовительных калибрах с одинаковыми величинами углов α=90° и радиусов закругления R=10 мм в вершинах верхних ручьев и одинаковыми величинами углов β=90° и радиусов закругления r=6 мм на гребнях нижних ручьев калибра. Высота от вершины до гребня (h) и ширина (В) в этих калибрах равны соответственно следующим величинам: 3-й калибр - h=140 мм, В=86 мм; 4-й калибр - h=87 мм; В=96,5; 5-й калибр - h=71 мм, В=100 мм; 6-й калибр - h=56 мм, B=104 мм. В 7-м (предчистовом) калибре осуществляется оформление и контроль ширины полок профиля. Ширина (в) и толщина (d) толстой и тонкой полок в этом калибре соответственно равны следующим величинам: толстая полка - в=75 мм; d=44 мм; тонкая полка - в=88 мм; d=23 мм. Размеры утолщения на тонкой полке равны: в'=20 мм; d'=6 мм. В 8-м (чистовом) калибре осуществляется окончательное формирование профиля до чистовых размеров (рис.1 “б”). Чистовой и предчистовой калибры имеют одинаковые раскрытия по полкам профиля и величины углов и радиусов закруглений на гребнях нижних ручьев. В вершинах верхних ручьев величина угла предчистового калибра α=90°, чистового γ=110°, а радиус закруглений одинаковые и равны r=6 мм.

Технико-экономические преимущества предложенного способа заключаются в том, что идентичность построения и размеров вершин верхних ручьев и гребней нижних ручьев фасонных калибров обеспечивает устойчивость полосы при прокатке в калибрах, а одинаковая форма чистового и предчистового калибра повышает выполнение его геометрии.

Источники информации

1. Н.Е.Скороходов, Б.М.Илюкович и др. Калибровки сложных профилей (справочник). М.: Металлургия, 1979; 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки угловых асимметричных профилей | 2020 |

|

RU2741875C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| НОВЫЙ СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288048C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ С ПРОДОЛЬНЫМИ ПАЗАМИ | 2008 |

|

RU2403104C2 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ ШВЕЛЛЕРНОЙ ФОРМЫ | 2004 |

|

RU2254178C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2284872C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

Изобретение относится к прокатному производству, может быть использовано при прокатке угловых асимметричных профилей, характеризующихся разными по толщине и ширине полками, где обе полки переменной толщины по ширине. Задача изобретения - улучшение качества прокатываемого профиля, увеличение производительности. Способ включает начальное формирование профиля в несимметричных ящичных калибрах и после кантовки раската на 90° прокатку в чередующихся открытых и закрытых фасонных подготовительных калибрах. Калибры выполняют с одинаковыми величинами углов и радиусов закругления в вершинах верхних ручьев и одинаковыми величинами углов и радиусов закругления на гребнях нижних ручьев калибров. Окончательное оформление профиля производят в предчистовом и чистовом калибрах, имеющих одинаковые раскрытия и обеспечивающих равенство минимальных диаметров по полкам в ручьях нижних валков. Изобретение обеспечивает точное выполнение геометрии профиля, исключение его скрученности, упрощение схемы прокатки и повышение устойчивости проката. 1 ил.

Способ прокатки угловых асимметричных профилей, преимущественно железнодорожных, типа уголка контррельсового, включающий многопроходное обжатие заготовки в валках с калибрами, отличающийся тем, что формирование профиля начинают в несимметричных ящичных калибрах и после кантовки раската, прокатку продолжают в чередующихся открытых и закрытых фасонных подготовительных калибрах с одинаковыми величинами углов и радиусов закругления в вершинах верхних ручьев и одинаковыми величинами углов и радиусов закругления на гребнях нижних ручьев калибров, а окончательное оформление профиля производят в предчистовом и чистовом калибрах, имеющих одинаковые раскрытия и обеспечивающих равенство минимальных диаметров по полкам в ручьях нижних валков.

| СКОРОХОДОВ Н.Е | |||

| и др., Калибровки сложных профилей | |||

| М., Металлургия, 1979, с.140 | |||

| Способ прокатки угловых профилей | 1982 |

|

SU1077670A1 |

| Способ прокатки асимметричных угловых профилей | 1987 |

|

SU1433510A1 |

| WO 9602333 A, 01.02.1996 | |||

| 0 |

|

SU155405A1 | |

Авторы

Даты

2005-06-27—Публикация

2004-02-25—Подача