Изобретение относится к области обработки деталей на оборудовании с ЧПУ, а в частности к системам активного контроля, обеспечивающим точность обработки поверхностей деталей в реальном времени.

Известно устройство управления точностью формы поверхности детали, содержащее датчик контроля, связанный с усилительно-преобразовательными элементами, и исполнительные механизмы. К недостаткам этого устройства относится сложность конструкции и низкое быстродействие обработки информации этим устройством [1].

Наиболее близким к изобретению по технической сущности является устройство обеспечения точности обработки деталей и размерной настройки оборудования с ЧПУ, содержащее блок усиления сигнала, исполнительные механизмы, резец и деталь [2].

Недостаток этого устройства заключается в неполном учете погрешностей, действующих на деталь в реальном времени при прохождении по ее поверхности режущего инструмента.

Технической задачей изобретения является повышение точности обработки поверхностей деталей на оборудовании с ЧПУ в реальном времени.

Поставленная задача решается тем, что в устройство, содержащее блок усиления сигнала, исполнительные механизмы, резец, введен лазерный излучатель, содержащий сканирующий излучатель лазерного пучка, приемник отраженного сигнала, двухкоординатное измерительное устройство, а также компьютер, позволяющий определять разность между текущим значением размера детали, полученным от лазерного излучателя, и требуемым размером поверхности детали. Выход лазерного излучателя подключен к входу компьютера. Выход компьютера подключен к входу блока усиления сигнала. Выход блока усиления сигнала соединен с входами исполнительных механизмов, выходы которых соединены с резцом. Использование этих связей в устройстве позволит определять разность между заданным размером детали и полученным от лазерного излучателя в реальном времени, вырабатывать сигнал компенсации, тем самым повысить точность обрабатываемых поверхностей деталей на оборудовании с ЧПУ в реальном времени.

Использование устройства позволит увеличить точность обрабатываемых деталей на оборудовании с ЧПУ в реальном времени.

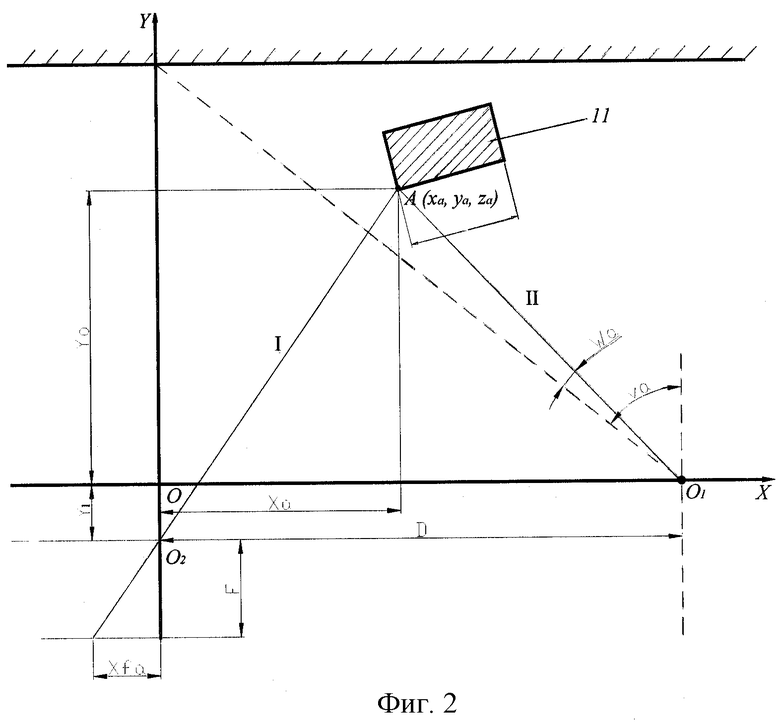

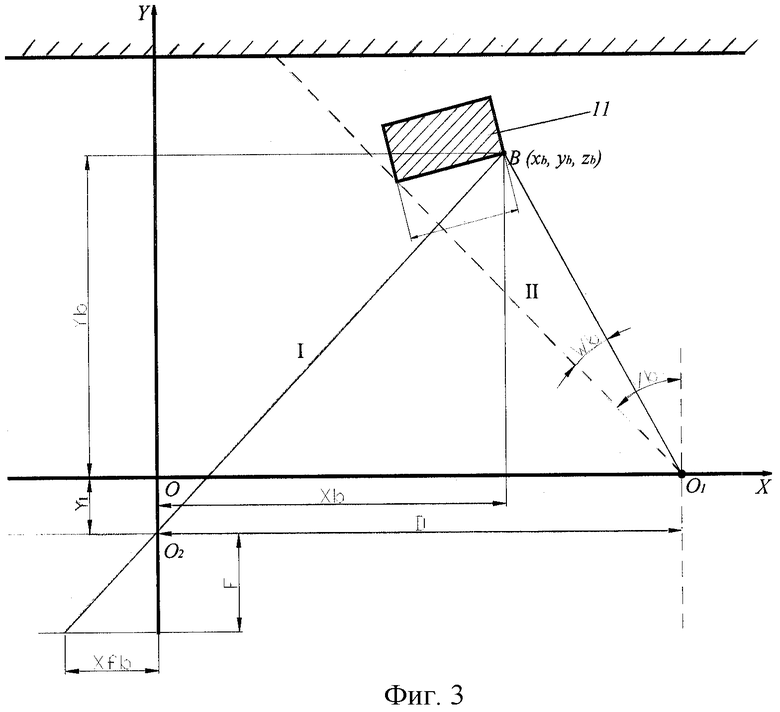

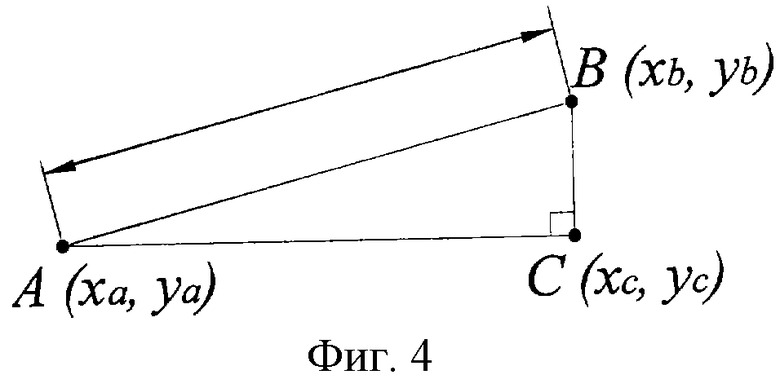

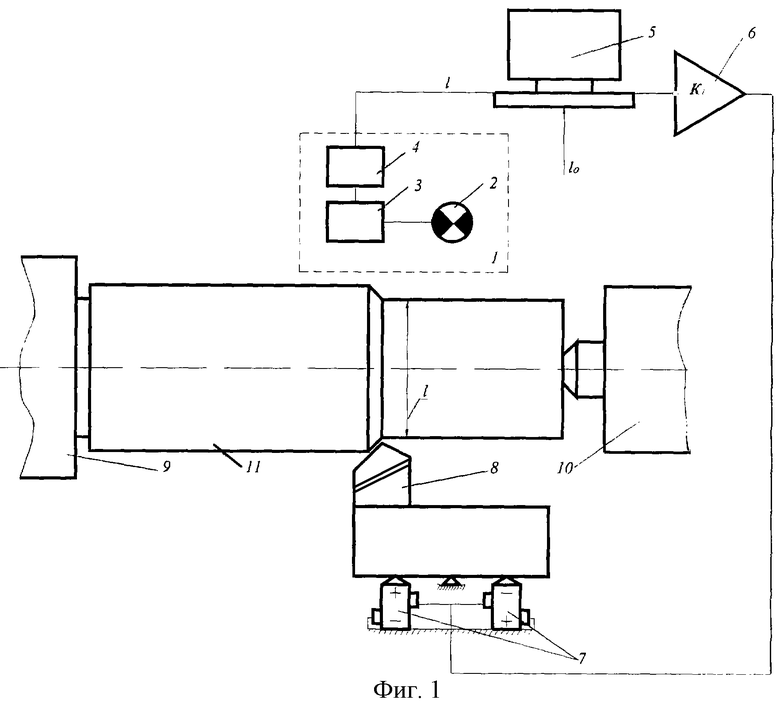

Сущность изобретения поясняется чертежами, где на Фиг.1 приведена схема устройства управления точностью обработки деталей, на Фиг.2 - определение координаты поверхности детали в точке А, на Фиг.3 - определение координаты поверхности детали в точке В, на Фиг.4 - определение размера 1 контролируемой поверхности детали.

Устройство управления точностью обработки деталей содержит лазерный излучатель 1, содержащий сканирующий излучатель лазерного пучка 2, приемник отраженного сигнала 3, двухкоординатное измерительное устройство 4, компьютер 5, блок усиления сигнала 6, исполнительные механизмы оборудования с ЧПУ 7, резец 8, переднюу бабку 9, заднюу бабку 10 и деталь 11.

Связи в устройстве управления точностью обработки деталей расположены в следующем порядке: выход лазерного излучателя 1 подключен к входу компьютера 5. Выход компьютера 5 подключен к входу блока усиления сигнала 6. Выход блока усиления сигнала 6 соединен с входами исполнительных механизмов 7, выход исполнительного механизма 5 соединен с резцом 8. Деталь 11 удерживается передней бабкой 9 и задней бабкой 10. Связи внутри лазерного излучателя расположены в следующем порядке - выход сканирующего излучателя лазерного пучка 2 воздействует на деталь 11, отраженный сигнал от детали 11 воспринимает приемник отраженного сигнала 3, выход которого подключен к входу двухкоординатного измерительного устройства 4. Выход двухкоординатного измерительного устройства 4 подключен к входу компьютера 5.

Устройство управления точностью обработки деталей работает следующим образом. Осуществление работы устройства производилось на примере центровой токарной обработки поверхностей детали на оборудовании с ЧПУ. С момента включения вращения детали 11, имеющей центровые отверстия для ее базирования на оборудовании с ЧПУ, на чистовых режимах обработки возникают погрешности, такие как размерный износ инструмента, удлинение резца и т.д., из-за чего уменьшается точность обработанных поверхностей деталей. Определение разности между заданным размером поверхности детали и текущим, полученным от лазерного излучателя в реальном времени, с помощью компьютера позволит выработать сигнал компенсации, передать его на исполнительные механизмы оборудования с ЧПУ и тем самым обеспечить высокую точность размера обработанной поверхности детали.

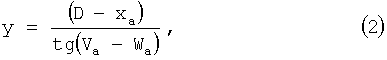

Сканирующий излучатель лазерного пучка 2 сканирует поверхность детали 11. Приемник отраженного сигнала 3 обрабатывает сигнал, отраженный от поверхности детали 11, и передает его на вход двухкоординатного измерительного устройства 4, осуществляющего определение координат поверхности детали 11 по следующим формулам (Фиг.2).

Координаты в точке А на поверхности контролируемой детали 11 описываются соотношениями. Прямые О2А и O1A на Фиг.2

прямая (О2А)

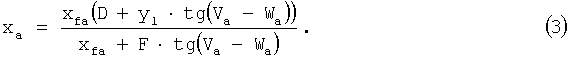

где xa - размер от цента начала координат О до точки А по оси X; F - фокусное расстояние приемника отраженного сигнала 3; y1 - расстояние от местоположения двухкоординатного измерительного источника 4 до центра начала координат О по оси Y; xfa - расстояние, зависящее от фокусного расстояния F приемника отраженного сигнала 3 по оси X,

прямая (O1А)

где D - расстояние от центра начала координат О до местоположения O1 сканирующего излучателя лазерного пучка 2 по оси X, Va - угол направления лазерного пучка относительно оси Y; Wa - отрицательный угол лазерного пучка относительно оси Y.

Из уравнения 1 и 2 определяется xa - координата точки А отражения пучка по формуле

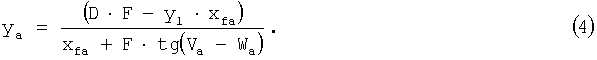

Используя зависимости 1 и 3, отыскивается yа - координата в точке А

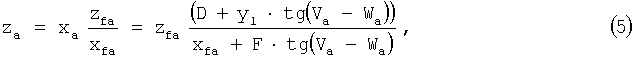

Ось z перпендикулярна плоскости Фиг.2, и при этом za - координата точки А отражения пучка вычисляется

где zfa - расстояние, зависящее от фокусного расстояния F приемника отраженного сигнала 3 по оси Z.

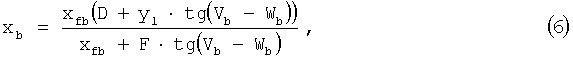

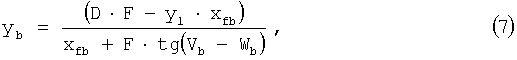

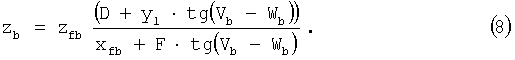

Координаты в точке В на поверхности контролируемой детали 11 описываются соотношениями. Прямые I и II на Фиг.3

где хb - размер от центра начала координат О до точки В по оси X; F - фокусное расстояние приемника отраженного сигнала 3; y1 - расстояние от местоположения двухкоординатного измерительного источника 4 до центра начала координат О по оси Y; хfb - расстояние, зависящее от фокусного расстояния F приемника отраженного сигнала 3 по оси X; D - расстояние от центра начала координат О до местоположения O1 сканирующего излучателя лазерного пучка 2 по оси Х; Vb - угол направления лазерного пучка относительно оси Y; Wb - отрицательный угол лазерного пучка относительно оси Y.

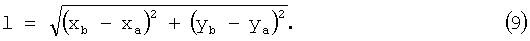

Исходя из теоремы Пифагора, находится размер l контролируемой детали 11 (Фиг.4)

Определенный по формуле 9 текущий размер l обрабатываемой поверхности детали 11 с лазерного излучателя 1 поступает на вход компьютера 5, где сравнивается с требуемым размером детали 11. Если размер совпадает, то обработка продолжается. Если не совпадает, то необходимо определить разность между заданным размером lо и размером, полученным от лазерного излучателя l.

Далее сигнал с компьютера 5 передается на блок усиления сигнала 6 для пропорционального усиления. Затем с блока усиления сигнала 6 подается управляющий сигнал на исполнительные механизмы оборудования с ЧПУ 7 для изменения расположения резца 8, тем самым обеспечивая высокую точность обработки детали 11 в реальном времени.

Таким образом, предлагаемое устройство позволит увеличить точность обрабатываемых поверхностей деталей на оборудовании с ЧПУ в реальном времени.

Литература

1. Авторское свидетельство РФ № 1344521, кл. B 23 B 25/06, B 23 Q 15/00, 1986 (аналог).

2. Патент РФ № 2116869, кл. B 23 B 25/06, B 24 B 41/00, 1998 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство высокоточной обработки деталей на токарных станках с числовым программным управлением | 2017 |

|

RU2677443C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ В ПРОСТРАНСТВЕ ИСПОЛНИТЕЛЬНОГО ОРГАНА МАШИНЫ С ЧПУ | 1988 |

|

RU2009764C1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ НА ОБОРУДОВАНИИ С ЧПУ КАЧЕСТВА ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ | 2005 |

|

RU2325247C2 |

| ЛАЗЕРНОЕ УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПОЛЯ МИКРООБЪЕКТОВ С ЛУЧЕВЫМ ВОЗДЕЙСТВИЕМ (ВАРИАНТЫ) | 2002 |

|

RU2199729C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ НА ВЫСОКОТОЧНОМ ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2288808C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЛАЗЕРНОГО ПОЛЯ УПРАВЛЕНИЯ ИНФОРМАЦИОННОГО КАНАЛА | 2003 |

|

RU2248534C1 |

| ЛАЗЕРНЫЙ ПРОФИЛОМЕТР ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОФИЛЯ ПОВЕРХНОСТИ | 2016 |

|

RU2650840C1 |

| ОПТИКО-ЭЛЕКТРОННАЯ ПРИЦЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2396573C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ПРОЦЕССЕ ОБРАБОТКИ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2832990C1 |

Изобретение относится к области механической обработки деталей на оборудовании с ЧПУ, системам активного контроля для обеспечения точности обработки в реальном времени. Устройство действует посредством определения текущего размера обрабатываемой поверхности детали и включает блок усиления сигнала, исполнительные механизмы и резец. Для повышения точности обработки оно снабжено лазерным излучателем, содержащим сканирующий излучатель лазерного пучка, приемник отраженного сигнала, двухкоординатное измерительное устройство и компьютер для определения разности между текущим значением размера детали, полученным от лазерного излучателя, и заданным размером поверхности детали. При этом выход лазерного излучателя подключен к входу компьютера, а выход компьютера подключен к входу блока усиления сигнала. 4 ил.

Устройство управления точностью обработки посредством определения текущего размера обрабатываемой поверхности детали, включающее блок усиления сигнала, исполнительный механизм, соединенный с резцом, отличающееся тем, что оно снабжено лазерным излучателем, содержащим сканирующий излучатель лазерного пучка, приемник отраженного сигнала, двухкоординатное измерительное устройство и компьютер для определения разности между текущим значением размера детали, полученным от лазерного излучателя, и заданным размером поверхности детали, при этом выход лазерного излучателя подключен к входу компьютера, а выход компьютера подключен к входу блока усиления сигнала.

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ | 0 |

|

SU408708A1 |

| Устройство для автоматического регулирования, в пределах установленных допусков, диаметров обрабатываемых на металлорежущих станках изделий | 1938 |

|

SU62138A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| Приспособление к ватерам для прекращения подачи ровницы при обрыве нити | 1931 |

|

SU27868A1 |

| DE 4032361 А1, 16.04.1992. | |||

Авторы

Даты

2006-12-10—Публикация

2005-05-03—Подача