Изобретение относится к способам и оборудованию для нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей из алюминиевых сплавов с оксидными покрытиями, сформированными анодно-катодным микродуговым оксидированием (МДО).

В ремонтном производстве известно устройство для фрикционно-механического нанесения антифрикционных покрытий, содержащее корпус, натирающие элементы в виде щеток и привод их вращения, при этом покрытие наносится за счет ударного взаимодействия щеток с обрабатываемой поверхностью [А.С. СССР 1235990, С 23 С 24/06, опубл. в Б.И. №10, 1984].

Однако использование данного устройства для фрикционно-механической обработки оксидных покрытий, имеющих пористую и «рыхлую» наружную поверхность, приводит к их выкрашиванию и разрушению, что существенно ограничивает возможности его использования.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ фрикционно-механического нанесения антифрикционных покрытий на стальные детали и устройство для его осуществления, при этом устройство содержит корпус с установленным на нем подпружиненным плунжером, регулировочный винт с гайкой, рычаг, деформирующий элемент в виде подпружиненного шарика и натирающий элемент, выполненный в виде двух пластин, охватывающих деформирующий элемент, а покрытие наносится за счет силового взаимодействия натирающего элемента и обрабатываемой детали при их вращении в одном направлении и перемещении устройства вдоль оси обрабатываемой поверхности детали [А.С. СССР 1079697, С 23 С 17/00, опубл. в Б.И. №10, 1984 - прототип].

Недостатком данного изобретения является то, что контактные давления в зоне взаимодействия натирающего элемента с обрабатываемой стальной деталью, необходимые для нанесения качественного антифрикционного покрытия, превышают 40 МПа. При нанесении антифрикционного покрытия на оксидное покрытие, сформированное анодно-катодным МДО на достаточно мягкой (по сравнению со сталью) детали из алюминиевого сплава, уже при контактных давлениях, превышающих 6...10 МПа, оксидное покрытие будет разрушаться из-за пластической деформации материала детали.

Задачей изобретения является расширение технологических возможностей фрикционно-механического нанесения антифрикционных покрытий на основе меди на оксидные покрытия, сформированные анодно-катодным МДО на внутренних цилиндрических поверхностях деталей из алюминиевых сплавов, путем снижения контактных давлений в зоне обработки.

Поставленная задача решается за счет того, что в известном способе фрикционно-механического нанесения антифрикционных покрытий, включающем силовое взаимодействие обрабатываемой детали и устройства для нанесения антифрикционного покрытия при их вращении и перемещении устройства вдоль оси обрабатываемой поверхности детали, согласно изобретению вращение обрабатываемой детали и устройства для нанесения антифрикционного покрытия происходит во взаимно противоположных направлениях, при этом устройство совершает возвратно-поступательные колебания вдоль оси обрабатываемой поверхности детали с размахом и частотой, определяемыми по формулам:

Δ=(0,05÷0,2)·b,

f=(0,4÷1,6)·(ω1+ω2),

где Δ - размах колебаний устройства в осевом направлении, мм;

f - частота колебаний устройства, Гц;

b - ширина натирающего элемента, мм;

ω1 - угловая скорость вращения обрабатываемой детали, рад/с;

ω2 - угловая скорость вращения устройства, рад/с.

Кроме того, для достижения поставленной задачи в известном устройстве для фрикционно-механического нанесения антифрикционных покрытий, содержащем корпус с установленными на нем деформирующим и натирающим элементами, причем натирающий элемент выполнен в виде пластины, охватывающей деформирующий элемент, СОГЛАСНО ИЗОБРЕТЕНИЮ корпус выполнен в виде полого цилиндра и имеет на конце кольцевую проточку с резьбой, в которой размещены и закреплены упорной шайбой упругий и деформирующий кольцевые элементы, причем упругий элемент жестко соединен с корпусом и деформирующим элементом, имеющим на наружной поверхности оксидное теплоизолирующее покрытие и кольцевую канавку для размещения натирающего элемента, толщину которого определяют по формуле:

δ=(1,3÷2,0)·δp·(D/d)·(B/b),

где δ - толщина натирающего элемента, мм;

δр - толщина формируемого МДО-покрытия, мм;

D - диаметр обрабатываемой цилиндрической поверхности, мм;

d - диаметр наружной поверхности натирающего элемента, мм;

В - ширина обрабатываемой цилиндрической поверхности, мм;

b - ширина натирающего элемента, мм.

Кроме этого, в корпусе, упругом и деформирующем кольцевых элементах выполнен сквозной паз для закрепления натирающего элемента и предотвращения его проскальзывания.

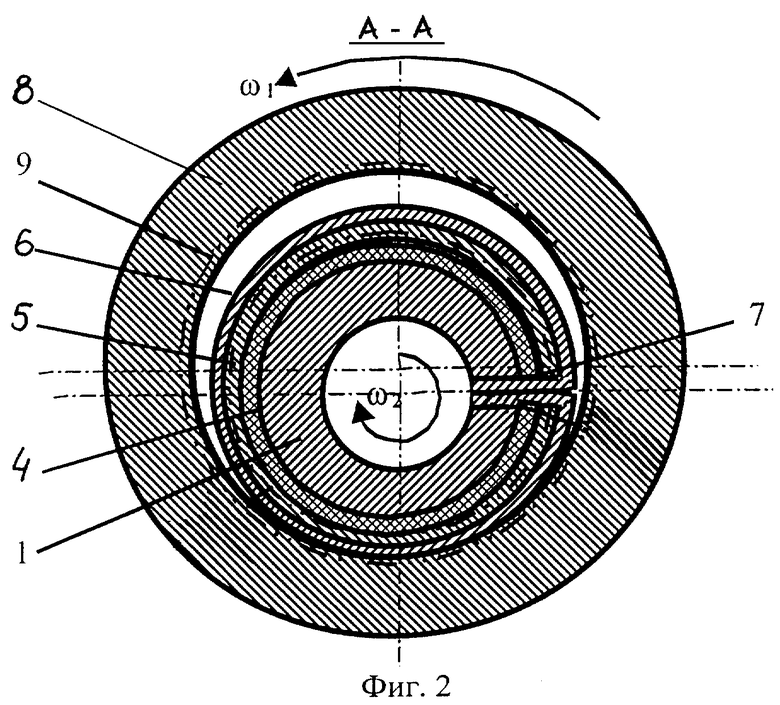

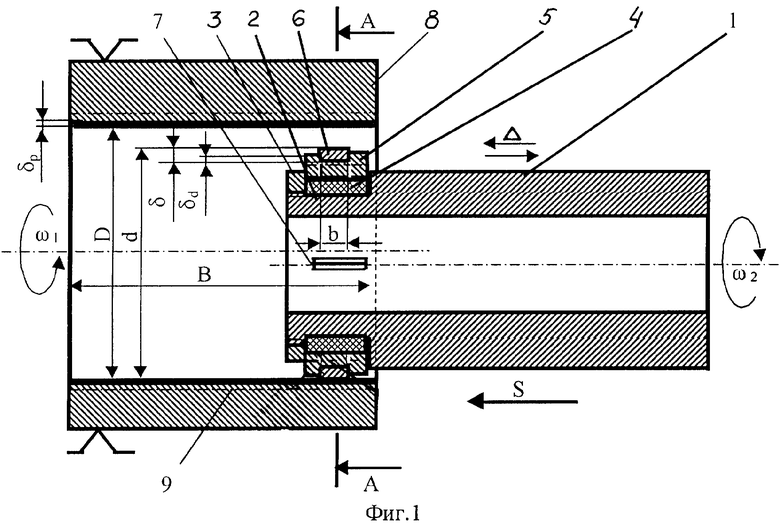

Сущность изобретения поясняется чертежами, где:

На фиг.1 изображено предлагаемое устройство, общий вид.

На фиг.2 - сечение А-А на фиг.1.

Устройство для фрикционно-механического нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей состоит из корпуса 1, выполненного в виде полого цилиндра, который размещен в направляющих (не показаны) и связан с устройством, обеспечивающим создание регулируемых по частоте и амплитуде осевых колебаний (не показано). Корпус 1 имеет на конце кольцевую проточку 2 с резьбой для установки упорной шайбы 3. В проточке 2 размещены упругий кольцевой элемент 4, изготовленный из резины или упругоподатливого полимера, и деформирующий кольцевой элемент 5, выполненный из алюминиевого сплава, причем упругий кольцевой элемент 4 жестко, посредством, например, клеевого соединения, соединен с корпусом 1 и деформирующим кольцевым элементом 5. Упорная шайба 3 крепит упругий 4 и деформирующий 5 кольцевые элементы таким образом, чтобы обеспечивалось их силовое замыкание в осевом направлении при сохранении подвижности в радиальном. Деформирующий кольцевой элемент 5 имеет на наружной поверхности оксидное теплоизолирующее покрытие и кольцевую канавку глубиной δd≈0,3δ для размещения натирающего элемента 6, выполненного из фольги, изготовленной из антифрикционного сплава на основе меди. Сквозной паз 7, выполненный в корпусе 1, упругом 4 и деформирующем 5 кольцевых элементах, служит для размещения и закрепления концов натирающего элемента 6 и, тем самым, предотвращения его проскальзывания относительно деформирующего элемента 5.

Определение толщины натирающего элемента 6 по формуле δ=(1,3÷2,0)·δp·(D/d)·(B/b) объясняется тем, что при δ<1,3·δр·(D/d)·(B/b) не обеспечивается прочность натирающего элемента при завершении формирования антифрикционного покрытия, из-за чего происходит его разрушение и повреждение созданного покрытия. При δ>2·δр·(D/d)·(B/b) существенно возрастает теплоотвод из зоны взаимодействия натирающего элемента с обрабатываемой оксидной поверхностью, вследствие чего эффективность использования устройства значительно снижается.

Устройство для фрикционно-механического нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей работает следующим образом.

Перед нанесением антифрикционного покрытия устройство вводят в обрабатываемую деталь 8 и между натирающим элементом 6 и оксидным покрытием 9 на поверхности детали создают контактные давления 3...4 МПа. Затем устройство и обрабатываемую деталь 8 приводят во вращение во взаимно противоположных направлениях, при этом устройство перемещается в осевом направлении с подачей S=1...5 мм/мин и одновременно совершает возвратно-поступательные колебательные движения с размахом Δ и частотой f. В результате на оксидном покрытии 9 детали 8 формируется антифрикционное покрытие толщиной 4...10 мкм из материала натирающего элемента, имеющее низкий коэффициент трения и обеспечивающее его улучшенные трибологические и износостойкие характеристики.

Проведенные исследования показали, что при размахе колебаний устройства в осевом направлении Δ<0,05·b и  >0,2·b эффективность их введения незначительна, так как при малом размахе колебаний количество дополнительно выделяемого тепла в зоне контакта мало, а при большом существенно возрастает теплооотдача, а температура в зоне контакта стабилизируется на определенном уровне, не возрастая с дальнейшим увеличением Δ. Также было установлено, что при частоте колебаний устройства f<0,4·(ω1+ω2) дополнительное количество выделяемого в зоне взаимодействия натирающего элемента 6 и обрабатываемой детали 8 тепла из-за малых осевых скоростей скольжения незначительно, а связанное с применением колебательного движения усложнение конструкции устройства технически и экономически неоправданно. При f>1,6·(ω1+ω2) резко возрастают инерционные нагрузки на устройство и снижается его надежность.

>0,2·b эффективность их введения незначительна, так как при малом размахе колебаний количество дополнительно выделяемого тепла в зоне контакта мало, а при большом существенно возрастает теплооотдача, а температура в зоне контакта стабилизируется на определенном уровне, не возрастая с дальнейшим увеличением Δ. Также было установлено, что при частоте колебаний устройства f<0,4·(ω1+ω2) дополнительное количество выделяемого в зоне взаимодействия натирающего элемента 6 и обрабатываемой детали 8 тепла из-за малых осевых скоростей скольжения незначительно, а связанное с применением колебательного движения усложнение конструкции устройства технически и экономически неоправданно. При f>1,6·(ω1+ω2) резко возрастают инерционные нагрузки на устройство и снижается его надежность.

Применение предлагаемого устройства позволяет значительно расширить технологические возможности фрикционно-механического нанесения антифрикционных покрытий на основе меди на оксидные покрытия, сформированные анодно-катодным МДО на внутренних цилиндрических поверхностях деталей из алюминиевых сплавов. При этом выполнение натирающего элемента 6 из тонкой фольги и размещение его между теплоизолирующими элементами, одним из которых является оксидное покрытие на деформирующем элементе 5, а вторым - оксидное покрытие 9 на обрабатываемой детали 8, позволяет создать температуру, необходимую для локального расплавления натирающего элемента 6 в зоне контакта с микронеровностями оксидного покрытия обрабатываемой детали, и за счет этого осуществлять формирование антифрикционного покрытия при контактных давлениях не более 3...4 МПа, то есть на порядок меньших, по сравнению с традиционными, исключив выкрашивание и разрушение оксидного покрытия детали. Кроме этого, возможность встречного, по отношению к направлению вращения обрабатываемой детали, вращения устройства и его возвратно-поступательные колебания вдоль оси детали также позволяют повысить количество выделяемого тепла в зоне контакта натирающего элемента 6 и обрабатываемой поверхности, используя при этом более тонкую фольгу для натирающего элемента, и на основе этого снизить уровень контактных давлений при обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки, восстановления и упрочнения внутренней цилиндрической поверхности нарезного ствола оружия и устройство для его осуществления | 2019 |

|

RU2706995C1 |

| КОМПОЗИЦИОННОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288971C1 |

| Устройство для нанесения твердосмазочных покрытий на внутреннюю цилиндрическую поверхность втулки | 2023 |

|

RU2823556C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061792C1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2061791C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| Устройство для фрикционно-механического нанесения покрытий | 1983 |

|

SU1079697A1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

Изобретения относятся к способам и оборудованию для нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей из алюминиевых сплавов с оксидными покрытиями, сформированными анодно-катодным микродуговым оксидированием (МДО). Осуществляют вращение обрабатываемой детали и устройства для нанесения антифрикционного покрытия во взаимно противоположных направлениях. Устройству сообщают возвратно-поступательные колебания вдоль оси обрабатываемой поверхности детали с размахом и частотой, определяемыми по формулам: Δ=(0,05÷0,2)·b, f=(0,4÷1,6)·(ω1+ω2), где Δ - размах колебаний устройства в осевом направлении, мм; f - частота колебаний устройства, Гц; b - ширина натирающего элемента, мм; ω1 - угловая скорость вращения обрабатываемой детали, рад/с; ω2 - угловая скорость вращения устройства, рад/с. Устройство содержит корпус (1) с установленными на нем деформирующим (5) и натирающим (6) элементами. Натирающий элемент (6) выполнен в виде пластины, охватывающей деформирующий элемент (5). Корпус (1) выполнен в виде полого цилиндра и имеет на конце кольцевую проточку (2) с резьбой, в которой размещены и закреплены упорной шайбой (3) упругий (4) и деформирующий (5) кольцевые элементы. Упругий элемент (4) жестко соединен с корпусом (1) и деформирующим элементом (5), имеющим на наружной поверхности оксидное теплоизолирующее покрытие и кольцевую канавку для размещения натирающего элемента (6). Толщина натирающего элемента (6) Δ=(1,3÷2,0)·δp·(D/d)·(B/b), где δ - толщина натирающего элемента, мм; δр - толщина формируемого МДО-покрытия, мм; D - диаметр обрабатываемой цилиндрической поверхности, мм; d - диаметр наружной поверхности натирающего элемента, мм; В - ширина обрабатываемой цилиндрической поверхности, мм; b - ширина натирающего элемента, мм. В корпусе (1), упругом (4) и деформирующем (5) кольцевых элементах выполнен сквозной паз (7) для закрепления натирающего элемента и предотвращения его проскальзывания. Использование изобретений позволяет значительно расширить технологические возможности фрикционно-механического нанесения антифрикционных покрытий на основе меди на оксидные покрытия, сформированные анодно-катодным МДО на внутренних цилиндрических поверхностях деталей из алюминиевых сплавов и повысить качество покрытий за счет снижения контактных давлений в зоне обработки. 2 н. и 1 з.п. ф-лы, 2 ил.

где b - ширина натирающего элемента, мм;

ω1 - угловая скорость вращения обрабатываемой детали, рад/с;

ω2 - угловая скорость вращения устройства, рад/с.

где δр - толщина оксидного теплоизолирующего покрытия, формируемого микродуговым оксидированием, мм;

D - диаметр обрабатываемой цилиндрической поверхности, мм;

d - диаметр наружной поверхности натирающего элемента, мм;

В - ширина обрабатываемой цилиндрической поверхности, мм;

b - ширина натирающего элемента, мм.

| Устройство для фрикционно-механического нанесения покрытий | 1983 |

|

SU1079697A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТРЕНИЯ | 1995 |

|

RU2100478C1 |

| Устройство для фрикционно-механического нанесения покрытия | 1975 |

|

SU616346A1 |

| Устройство для фрикционно-механического нанесения покрытий на внутренние поверхности крупногабаритных деталей | 1989 |

|

SU1677094A1 |

| Способ нанесения покрытий на проволоку | 1985 |

|

SU1258875A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

| АНДРЕЕВА А.Г | |||

| и др | |||

| "Финишная антифрикционная безабразивная обработка как средство повышения срока службы машин и оборудования". | |||

Авторы

Даты

2006-11-10—Публикация

2005-06-06—Подача