Изобретение относится к станкам, предназначенным для продораживания якорных коллекторов электрических машин постоянного тока.

Известные автоматические и полуавтоматические станки включают сложные конструкции и устройства для контроля и корректировки необходимого угла поворота якоря. Известные станки также обладают относительно высокой погрешностью контроля угла поворота якоря [1, 2].

Разработанный станок, по сравнению с известными станками, позволяет при относительно несложной конструкции производить в автоматическом режиме и с высокой точностью продораживание якорных коллекторов, независимо от количества коллекторных пластин.

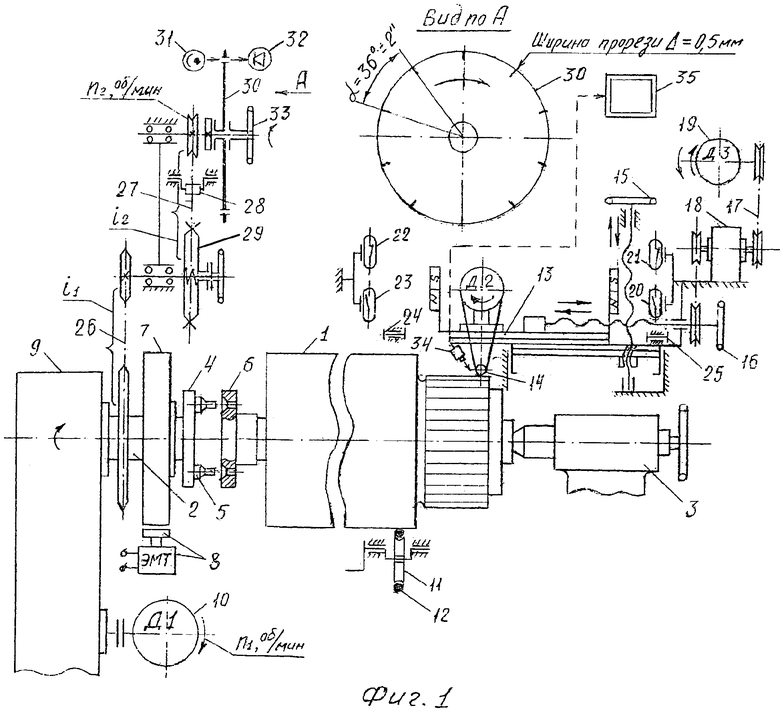

На фиг.1 приведена кинематическая схема станка, а на фиг.2 - функциональная схема управления станком в ручном и автоматическом режимах.

Монтаж и крепление якоря 1 в станке предусматривается между приводным шпинделем 2 и задней бабкой 3. При этом для исключения потерь времени, связанных с процессом центровки и крепления якоря, узел крепления выполнен из ведущей полумуфты 4, оборудованной поводковыми пальцами 5 с конусными посадочными поясками, и из технологической ведомой полумуфты 6, также оборудованной конусными посадочными поясками. Технологическая муфта 6 предварительно устанавливается без натяга на конусную посадку вала якоря и удерживается от проворота шпонкой, которая на фиг.2 не показана.

Кроме муфты 4 на приводной шпиндель 2 жестко установлены ведущая звездочка цепной передачи и маховик 7, предназначенный для торможения якоря электромагнитным тормозом 8 в момент окончания фрезерования коллектора.

Шаговый поворот якоря на угол α, зависящий от количества коллекторных пластин, осуществляется посредством основного редуктора 9, приводимого в работу электродвигателем 10. В ручном режиме шаговый поворот якоря предусматривается за счет приводного катка 11 с резиновым ободом 12, который в моменты поворота с определенным усилием контактирует с поверхностью якоря.

Перемещение суппорта 13, на котором установлена фреза 14 с электроприводом, в начальный момент настройки станка предусматривается вручную в вертикальной и горизонтальной плоскостях маховиками 15 и 16 соответственно.

Процесс продораживания якоря в автоматическом режиме осуществляется приводным устройством, состоящим из клиноременной передачи 17, редуктора 18 и электродвигателя 19. При этом ограничение перемещения суппорта фрезы 14 в горизонтальной плоскости достигается за счет герконовых концевиков 20, 21, 22 и 23, а также регулируемыми упорами 24, 25.

Для функционирования моментов шагового поворота на строго определенный угол в автоматическом режиме фрезерования коллектора предусмотрены следующие узлы и элементы: цепная передача 26, клиноременная передача 27 с натяжным роликом 28, ведущий шкив-вариатор 29, шаговый диск угла поворота 30 с прорезями шириной 0,5 мм через каждые 36°, лазерный источник света 31, светодиод 32 и резьбовой фиксатор шагового диска 33.

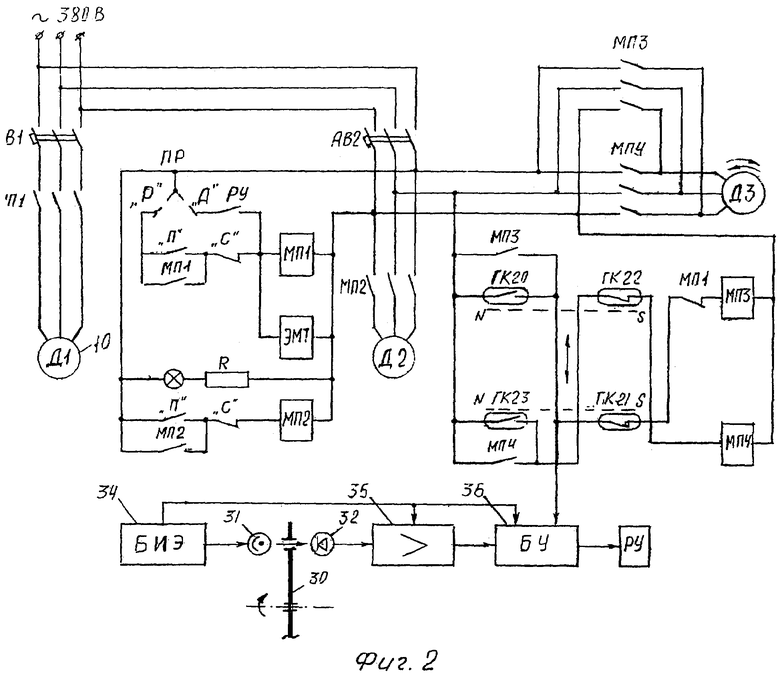

На фиг.2 приведена функциональная схема управления станком в ручном и автоматическом режимах. При этом в качестве коммутирующих аппаратов в схеме управления предусмотрены типовые кнопки управления, магнитные пускатели (МП 1-4), реле управления (РУ), автоматы (АВ1, АВ2) и электромагнитный тормоз (ЭМТ).

Для коммутации реле управления РУ и подачи светового сигнала от лазерного источника света 31 предусмотрены следующие блоки: блок источника энергии 34, блок усиления сигнала 35 и электронный блок управления 36.

Перед включением станка для его функционирования в автоматическом режиме предварительно контролируют и настраивают: начальный момент фрезерования межламельного паза, положение ограничивающих упоров 24 и 25, совмещение прорези в шаговом диске угла поворота 30 в плоскости расположения лазерного источника света 31 и светодиода 32. При этом корректировку положения диска выполняют посредством винтового прижима 33, а точность совпадения угла поворота якорного коллектора с углом поворота диска 30 - посредством шкива-вариатора 29.

При такой конструкции и схемном решении достигается высокая точность функционирования системы поворота якоря на строго определенный угол, зависящий, как уже отмечалось, от количества коллекторных пластин.

В частности, при некоторой возможно допустимой погрешности ±xiд, установленной на уровне диаметра коллектора, ожидается ее снижение при условии равенства диаметров коллектора и шагового диска 33 на величину, мм:

где i1 - передаточное число цепной передачи;

i2 - передаточное число клиноременной передачи.

После выполнения предварительной настройки переключатель ПР переводят в положение автоматического режима работы станка (положение "А"), включают электродвигатель привода фрезы Д2 и далее процесс продораживания выполняется в следующем порядке. В момент нахождения суппорта 13 и фрезы 14 в исходном, крайне правом положении срабатывают герконовые концевики ГК20 и ГК22 и, посредством электронного блока управления 36, включаются реле управления РУ и магнитный пускатель МП1. С этого момента отключается электромагнитный тормоз ЭМТ и включается электродвигатель Д1, который через редуктор 9 обеспечивает поворот якоря 1, а также через цепную 26 и клиноременную передачу 27 поворот шагового диска 30 на угол α=36±2". Затем, в момент совмещения лазерного источника света 31 со светодиодом 32 через прорезь шириной 0,5 мм шагового диска 30 с блока управления БУ подается команда на отключение реле управления РУ и тем самым обеспечивается остановка электродвигателя Д1 и включение электромагнитного тормоза ЭМТ.

После отключения магнитного пускателя МП1 через его обратную блокировку подключается магнитный пускатель МПЗ электродвигателя ДЗ. Далее через клиноременную передачу 17 и редуктор 18 производится перемещение суппорта 13 и тем самым обеспечивается межламельное продораживание коллектора до момента срабатывания герконовых концевиков ГК23 и ГК21. После срабатывания ГК23 и ГК21 отключается магнитный пускатель МПЗ и включается МП4, что обеспечивает процесс реверсирования вращения ротора электродвигателя ДЗ и, следовательно, перемещения суппорта в обратном направлении.

Далее суппорт 13 в автоматическом режиме перемещается в исходное положение и дальнейший процесс продораживания осуществляется по выше изложенной последовательности.

Следует отметить то, что срабатывание герконовых концевиков ГК20 и ГК23 с нормально разомкнутыми контактами, а также ГК21 и ГК22 с нормально замкнутыми контактами осуществляется посредством постоянных магнитов, установленных с правой и левой сторон корпуса суппорта в одной плоскости с указанными герконами. Также следует принять во внимание то, что включение реле управления РУ обеспечивается за счет сигнала, поступающего в блок управления БУ только после срабатывания герконового концевика ГК20, то есть в момент перемещения суппорта до его исходного положения.

Для дистанционного контроля процесса продораживания предусмотрен визуально-оптический метод, который осуществляется за счет малогабаритной видеокамеры 34 и монитора 35, оборудованного масштабной сеткой (см. фиг.1). В процессе продораживания одну из вертикальных осей сетки заранее совмещают с условной осью межламельного паза и тем самым, в случае нарушения условия совмещения осей, позволяет дистанционно фиксировать момент нарушения процесса продораживания.

Эффективность станка в основном достигается за счет повышения точности шагового поворота якоря, возможности корректировки угла поворота шагового диска независимо от количества коллекторных пластин, а также за счет дистанционного контроля процесса продораживания якорных коллекторов.

Источники информации

1. А.с. СССР №285457, МПК В 23 С 3/28, 1970.

2. Патент РФ №2116871, МПК В 23 С 3/28, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для автоматического продораживания коллекторов электрических машин | 1980 |

|

SU955304A1 |

| Станок для автоматического продораживания коллекторов электрических машин | 1977 |

|

SU708446A1 |

| Станок для продораживания коллекторов электрических машин | 1974 |

|

SU555477A1 |

| Устройство для продораживания коллекторов электрических машин | 1979 |

|

SU881918A1 |

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОГО ПРОДОРАЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2088008C1 |

| АВТОМАТИЧЕСКИЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ПРОДОРОЖКИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1997 |

|

RU2116871C1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

| СТАНОК ДЛЯ ПРОДОРОЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2022 |

|

RU2784038C1 |

| Станок для автоматического фрезерования коллекторов электрических машин | 1981 |

|

SU991538A1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1959 |

|

SU130101A1 |

Изобретение может быть использовано для продораживания якорных коллекторов электрических машин постоянного тока. Станок снабжен шаговым диском угла поворота якоря с равномерно расположенными прорезями и приводом диска через цепную и клиноременную передачи от ведущего шпинделя станка. С противоположных сторон прорезей шагового диска в одной плоскости установлены лазерный источник света и фотодиод. Для привода вращения якоря станок снабжен самоцентрирующими полумуфтами, а для управления возвратно-поступательным движением суппорта фрезы и шагового поворота якоря - герконовыми концевиками и коммутирующими аппаратами, функционирующими в моменты совмещения лазерного источника света с фотоэлементом через прорези шагового диска и в момент перемещения суппорта фрезы в крайнее исходное положение. Преимущества станка заключаются в повышении точности шагового поворота якоря, возможности корректировки угла поворота независимо от количества коллекторных пластин, а также в обеспечении дистанционного контроля процесса продораживания. 2 з.п. ф-лы, 2 ил.

| АВТОМАТИЧЕСКИЙ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ПРОДОРОЖКИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1997 |

|

RU2116871C1 |

| СТАНОК ДЛЯ ПРОДОРАЖИВАНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2001 |

|

RU2219625C2 |

| Устройство для продораживания коллекторов электрических машин | 1979 |

|

SU881918A1 |

| Устройство для непрерывного фрезерования пазов | 1976 |

|

SU617181A1 |

| Промежуточный охладитель многоступенчатой компрессионной холодильной машины | 1985 |

|

SU1285275A1 |

Авторы

Даты

2007-01-20—Публикация

2005-06-23—Подача