Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано в отраслях народного хозяйства, где есть необходимость соединения сваркой расположенных в зонах действия внешних магнитных полей токоведущих шин. Между шинами имеется допустимый потенциал, приводящий к протеканию технологического тока через расплавленную сварочную форму.

Соединение токоведущих шин (токопроводов) электролизеров для производства алюминия, например при ремонте узлов соединения: анодных стояков с анодными шинами, катодных спусков с катодными шинами или блюмсами, в действующих корпусах электролиза производится во внешнем магнитном поле. Между соединяемыми шинами имеется допустимый потенциал, обусловленный технологическим режимом работы электролизной серии, который не всегда удается устранить без отключения тока серии.

Наличие этого потенциала приводит к тому, что при выполнении соединения через расплавленный металл (сварочную ванну), соединяющий шины, протекает часть технологического тока электролиза. Взаимодействие магнитного поля с определенно направленными поперечными составляющими внешнего магнитного поля образует силу, выбрасывающую жидкий металл из зоны соединения (магнитогидродинамический эффект).

Известен способ сварного соединения электропроводных алюминиевых элементов путем контакта присадочным расплавленным металлом свариваемых алюминиевых элементов. Для расплавления присадочного металла используется смесь реагентов, включающая восстановитель, металлический компаунд, который экзотермически восстанавливается таким восстановителем. Присадочный материал не вступает в химическую реакцию с восстановителем. Материалы реакции содержатся в кристаллизаторе над выпускным отверстием на плавком диске (шайбе). Когда материалы воспламеняются в верхней части кристаллизатора, в результате экзотермической реакции производится расплавленный металл и шлак. Расплавленный металл плавит диск и выбегает через выпускное отверстие в сварочную камеру для сваривания деталей. Шлак отделяется от расплавленного металла, поднимаясь к верхнему слою реакции (патент США 6316125, МПК С 22 С 1/05, 2001).

Основными недостатками известного способа являются: высокая стоимость расходных материалов (смесь реагентов и присадочных материалов), высокая стоимость и низкая надежность оснастки и загрязнение атмосферы продуктами горения термической смеси.

Известен способ сварки и наплавки плавлением, при котором производят нагрев и расплавление присадочного материала и дополнительного материала. Плотность дополнительного материала меньше плотности присадочного и основного материалов, причем присадочный материал нагревают за счет его контактирования с ванной расплавленного дополнительного материала. Формирование наплавленного металла производят при помощи кристаллизатора. Нагрев ванны дополнительного материала осуществляют токами, индуцированными в нем при помощи индуктора, размещенного в стенках кристаллизатора (патент СССР №1797543, МПК В 23 К 13/00, 1993).

Данный способ получения контактного соединения позволяет производить сварку плавлением, при котором нагрев и расплавления присадочного материала осуществляется за счет его контактирования с ванной расплавленного дополнительного материала. Нагрев ванны дополнительного материала в период всего процесса осуществляют токами, индуцированными в нем при помощи индуктора, который размещен в стенках кристаллизатора.

Способу присущи следующие недостатки:

необходимость использования дополнительного материала для нагрева присадочного материала;

трудоемкость извлечения дополнительного материала из нагреваемой ванны после окончания процесса сварки;

невозможность изготовления контактного соединения деталей со сложными поверхностями;

невозможность изготовления контактного соединения деталей, располагаемых во взаимно пересекаемых плоскостях;

невозможность изготовления контактного соединения более двух деталей за один цикл, расположенных в разных плоскостях.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ соединения токоподводов электролизеров для получения алюминия, находящихся под потенциалом во внешнем магнитном поле, включающий нагрев до расплавления присадочного металла и подачу его в зону соединения. Соединение осуществляют сваркой плавлением переменным током повышенной частоты и созданием дополнительного магнитного поля в зоне сварки, причем для сварки используется переменный ток частотой до 20000 Гц.

Прототипу также присущи все вышеперечисленные недостатки аналога.

Задачей заявляемого изобретения является создание способа соединения токоведущих шин (токопроводов) электролизеров, обеспечивающего высокое качество электрического и механического сварного соединения, получаемого в действующем электролизном корпусе, в условиях действия внешних магнитных полей, без снятия токовой нагрузки с токоведущих шин, без загрязнения атмосферы продуктами горения. Другой задачей является исключение дополнительных материалов для нагрева присадочного материала и затрат, связанных с его применением.

Для решения поставленной задачи в способе соединения токоподводов электролизеров для получения алюминия, включающем нагрев до расплавления присадочного металла и подачу его в зону соединения, согласно заявляемому изобретению расплавление присадочного металла осуществляют в литейной форме посредством электромагнитного поля тока высокой частоты, индуцированного индуктором, размещенным в литейной форме; при этом пластины катодного спуска фиксируют на катодной шине в форме для соединения ступенчато снизу вверх, а на соединяемые поверхности наносят флюс, разрушающий оксидную пленку.

Способ дополняют частные отличительные признаки, направленные также на решение поставленных задач.

Присадочный металл в зону соединения подают периодически при достижении им температуры, равной или выше температуры плавления.

Подачу присадочного металла в зону соединения производят из промежуточной емкости.

Подачу присадочного металла производят через металлический диск, установленный на выпускном отверстии литейной формы, или через клапан, установленный внутри выпускного отверстия литейной формы.

Используют металлический диск, температура плавления которого равна или больше температуры плавления присадочного металла.

Используют литейную форму с размещенным в ее крышке индуктором.

Наносимый на свариваемые поверхности флюс способствует разрушению тугоплавкой пленки оксида алюминия (Al2О3), которая препятствует процессу, и позволяет получить качественное соединение.

Фиксирование соединяемых деталей в форме для соединения позволяет выставить детали по отношении друг к другу в разных плоскостях, производить соединение более двух деталей сложной формы.

Периодическая подача присадочного металла в зону соединения при достижении температуры, равной или выше температуры плавления присадочного металла, позволяет подобрать оптимальную температуру присадочного металла и получить качественное соединение.

Периодическая подача присадочного металла в зону соединения позволяет обеспечить управление несколькими индукторами, размещенными в нескольких литейных формах, одной энергетической установкой.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что нагрев и расплавление присадочного металла, помещенного в литейную форму, осуществляют посредством электромагнитного поля тока высокой частоты, индуцированного индуктором, размещенным в литейной форме. Кроме того, в заявляемом изобретении производят фиксацию соединяемых пластин катодного спуска в форме ступенчато снизу вверх и на соединяемые поверхности наносят флюс, разрушающий оксидную пленку.

Таким образом, заявляемый способ соединения соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемые решения от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

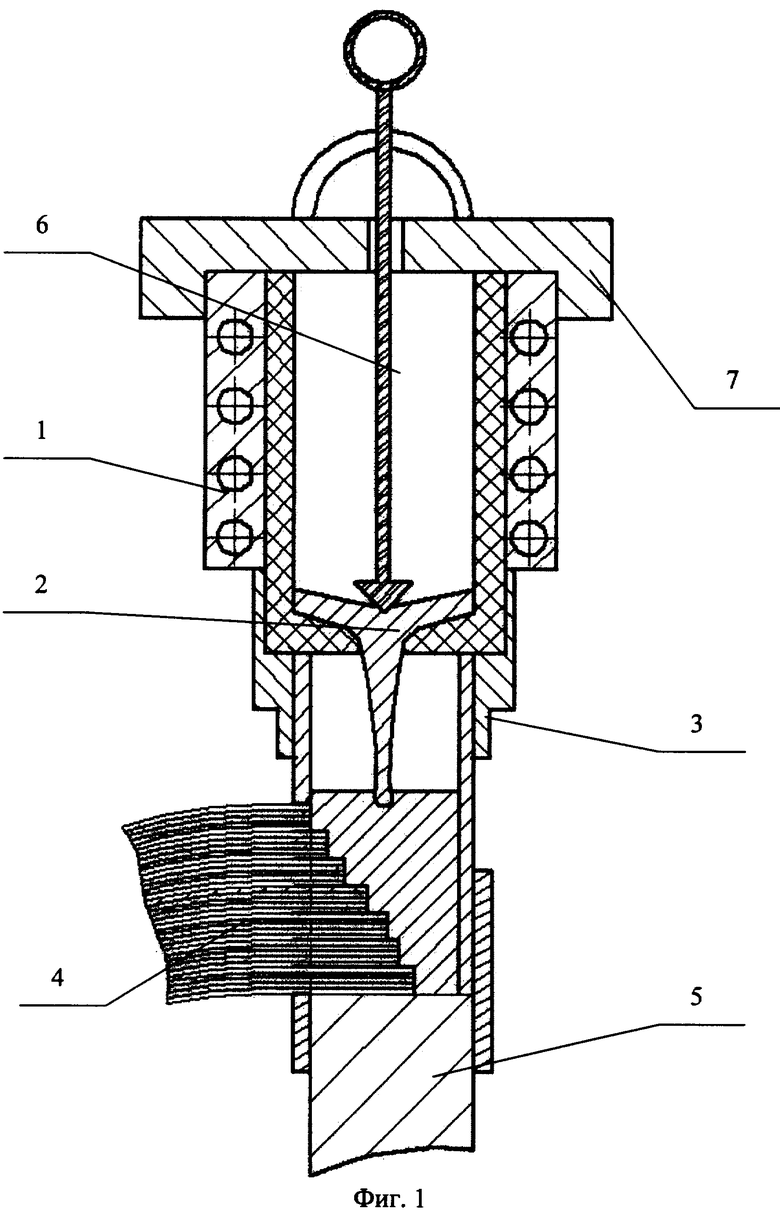

Способ соединения поясняется чертежами, где:

фиг.1 - схема устройства для осуществления предлагаемого способа, где индуктор встроен в литейную форму, подача присадочного металла в зону соединения производится через клапан, пластины катодного спуска на катодной шине фиксируются ступенчато снизу вверх;

фиг.2 - схема устройства для осуществления предлагаемого способа, где подачу присадочного металла производят через плавкий металлический диск;

фиг.3 - схема устройства для осуществления предлагаемого способа, где расплавление присадочного металла в литейной форме производят электромагнитным полем тока высокой частоты, индуцированного индуктором, размещенным в крышке литейной формы;

фиг.4 - схема устройства для осуществления предлагаемого способа для соединения анодных или катодных алюминиевых шин электролизера большого сечения.

На фигурах показаны: 1 - литейная форма с встроенным индуктором, 2 - присадочный металл, 3 - форма для соединения, 4 - пластины катодного спуска, зафиксированные ступенчато снизу вверх, 5 - анодная или катодная алюминиевая шина электролизера большого сечения, 6 - клапан, 7 - крышка литейной формы, 8 - плавкий металлический диск, 9 - литейная форма без индуктора, 10 - крышка литейной формы с размещенным в ней индуктором.

Пример конкретного осуществления предлагаемого способа соединения токоподводов электролизеров для получения алюминия, для варианта, показанного на фиг.1, когда соединению подвергают пластины катодного спуска, зафиксированные ступенчато снизу вверх на катодной шине. Перед началом соединения пластины катодного спуска 4 фиксируются ступенчато снизу вверх на катодной шине 5. Затем устанавливается форма для соединения 3, на контактные поверхности наносится флюс и устанавливается литейная форма с встроенным индуктором 1. Литейная форма заполняется присадочным металлом 2, закрывается крышкой 7, нагревается до достижения температуры, равной или выше температуры плавления присадочного металла, через клапан 6 присадочный металл подается в зону соединения.

Пример конкретного осуществления предлагаемого способа соединения токоподводов электролизеров для получения алюминия, для варианта, показанного на фиг.4, когда соединению подвергают анодные или катодные алюминиевые шины электролизера большого сечения. Вначале алюминиевые шины электролизера большого сечения 5 устанавливаются и фиксируются в форме для соединения 3. На контактные поверхности наносится флюс, устанавливается литейная форма с встроенным индуктором 1, литейная форма заполняется присадочным металлом 2, закрывается крышкой 7, нагревается до достижения температуры, равной или выше температуры плавления присадочного металла, через плавкий металлический диск 8, присадочный металл подается в зону соединения.

Пример конкретного осуществления предлагаемого способа соединения токоподводов электролизеров для получения алюминия, когда свариваемые детали токопроводов электролизеров находятся на удалении, превышающем длину токопроводов, соединяющих энергетическую установку и индуктор. Присадочный металл нагревается в литейной форме до достижения температуры, равной или выше температуры плавления, переливается в промежуточную емкость, промежуточная емкость с присадочным металлом переносится к зоне соединения, присадочный металл подается в зону соединения.

Предложенный способ позволяет получить соединение токоведущих шин (токопроводов) электролизеров, обеспечивающее его высокое качество электрических и механических свойств, в действующем электролизном корпусе, в условиях действия внешних магнитных полей, без снятия токовой нагрузки с токоведущих шин, без загрязнения атмосферы продуктами горения, без применения дополнительных материалов для нагрева присадочного металла и затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТОКОПОДВОДОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318641C1 |

| Способ сварки и наплавки плавлением | 1987 |

|

SU1797543A3 |

| СПОСОБ СОЕДИНЕНИЯ ТОКОПОДВОДОВ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1991 |

|

RU2034098C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ высокочастотной сварки плавлением | 1971 |

|

SU396938A1 |

| Способ изготовления бандажированных биметаллических зубчатых колес | 1978 |

|

SU740421A1 |

| ГИБКИЙ ТОКОВЕДУЩИЙ ПЕРЕХОДНИК-КОМПЕНСАТОР | 2010 |

|

RU2450089C2 |

| Способ индукционной сварки и устройство для осуществления способа | 1948 |

|

SU75750A1 |

| Способ изготовления свинцового анода | 1980 |

|

SU935542A1 |

Изобретение может быть использовано для соединения сваркой расположенных в зонах действия внешних магнитных полей токоведущих шин. Нагрев и расплавление помещенного в литейную форму присадочного металла осуществляют посредством электромагнитного поля тока высокой частоты, индуцированного индуктором, размещенным в литейной форме или крышке литейной формы. Пластины катодного спуска фиксируют ступенчато снизу вверх на катодной шине в форме для соединения и на свариваемые поверхности деталей наносят флюс. Присадочный металл подают в зону сварки периодически через металлический диск, установленный на выпускном отверстии литейной формы, или через клапан, установленный внутри выпускного отверстия литейной формы или из промежуточной емкости. Температура плавления металлического диска равна или больше температуры плавления присадочного металла. Способ обеспечивает высокое качество электрического и механического сварного соединения, получаемого в действующем электролизном корпусе в условиях действия внешних магнитных полей, без снятия токовой нагрузки с токоведущих шин, без загрязнения атмосферы продуктами горения. 5 з.п. ф-лы, 4 ил.

| СПОСОБ СОЕДИНЕНИЯ ТОКОПОДВОДОВ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1991 |

|

RU2034098C1 |

| Способ сварки и наплавки плавлением | 1987 |

|

SU1797543A3 |

| Способ электросварки внахлестку медных шин с алюминиевыми | 1943 |

|

SU64096A1 |

| СОЕДИНЕНИЕ В КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2175689C2 |

| US 3495649, 17.02.1970. | |||

Авторы

Даты

2007-01-20—Публикация

2005-07-22—Подача