Изобретение относится к оборудованию для молочной промышленности, в частности к устройствам для изготовления творога.

Известен сыроизготовитель, содержащий корпус в виде горизонтального цилиндра, вдоль центральной оси которого установлен с возможностью качательного движения горизонтальный вал, несущий жестко закрепленные на нем лопасти, устройство для выгрузки сырного зерна и средство для удаления сыворотки, включающее отводной канал, размещенный внутри горизонтального вала и по меньшей мере одной из лопастей, соединенный с насосом и имеющий перфорацию на входе канала в объем корпуса и на поверхности лопасти (см. патент РФ №2007911 от 01.04.1992, MGR A01J 25/02, опубликовано 28.02.1994 г.).

Недостатком известного устройства является отсутствие возможности для визуального определения положения слоя сыворотки, а также невозможность послойного отделения сыворотки без перемешивания сгустка, а также отсутствие зон нагрева и охлаждения.

Известен сыроизготовитель, принятый за прототип, включающий цилиндрическую вертикальную ванну с теплоизолированными боковыми стенками, опирающуюся на стойки, устройства для отбора сыворотки, режуще-вымешивающий механизм с приводом в виде электродвигателя, содержащий понижающий и раздающий редукторы, технологические инструменты, при этом раздающий редуктор механизма выполнен планетарным с неподвижным центральным колесом и имеющим возможность вращения корпусом с двумя выходными валами, установленными на одной линии на неодинаковых расстояниях от оси симметрии ванны с возможностью вращения в противоположных направлениях, к которым прикреплены два разноплечих рычага, на свободных концах последних во втулках, параллельных оси симметрии ванны, закреплены оси технологических инструментов, а одна из опорных стоек выполнена регулируемой по высоте (см. патент РФ №2175834 от 11.02.2000, МПК A01J 25/02, опубликовано 20.11.2001 г.).

Недостатком известного устройства является то, что открытая поверхность ванны не обеспечивает поддержание заданной температуры сквашивания и соблюдение условий стерильности продукта, при этом конструкция универсальных инструментов с большим количеством ножей и их вертикальное расположение не предотвращает потери продукта в виде пыли. Кроме того, в известном устройстве невозможно вести перемешивание и разрезку без изменения направления вращения привода, что значительно усложняет конструкцию и техпроцесс. Еще одним недостатком является отсутствие возможности визуального определения положения слоя сыворотки, а также невозможность послойного отделения сыворотки без перемешивания сгустка.

Технической задачей, на решение которой направлено создание предлагаемого изобретения, является температурная стабилизация процесса, улучшение микробиологии и качества продукта и повышение производительности изготовления творога.

Поставленная задача достигается путем автоматизации процесса нагрева или охлаждения продукта с использованием герметичной цилиндрической емкости, в результате чего нагрев производится равномерно по всему объему емкости, температура сгустка одинакова по всей его высоте, отсутствуют потери продукта в виде пыли.

Выполнение емкости многослойной и теплоизолированной со всех сторон позволяет, разместив в одном из слоев блоки нагрева и охлаждения, длительное время поддерживать требуемую температуру продукта, сокращая затраты на дополнительное нагревание или охлаждение и тем самым снижая энергозатраты и ускоряя процесс изготовления творога.

Преимущество горизонтального расположения емкости заключается в том, что перемешивание сгустка и разрезка происходят с использованием гравитационных сил, образующихся от вращения лопаток по окружности, что совместно с минимальным количеством лопаток и ножей сокращает потери продукта в виде пыли и обеспечивает качество и полноту выработки творожного сгустка.

Наличие на торцевой стенке нескольких окон и датчиков температуры, расположенных на разных уровнях, обеспечивает возможность визуального определения уровня и температуры сыворотки в течение всего процесса обработки.

Выполнение устройства для отбора сыворотки многоуровневым, в виде расположенных на разных уровнях штуцеров с кранами, позволяет производить отбор сыворотки на любом этапе процесса изготовления творога.

Использование в режуще-вымешивающем механизме инструментов в виде лопастей, установленных вдоль вала с равномерным смещением по винтовой линии и содержащих установленные под углом к продольной оси лопасти лопатки с ножами, позволяет производить перемешивание смеси одновременно с разрезкой, не меняя при этом направления вращения вала. А изогнутая форма лопаток обеспечивает "эффект разрезания", т.е. врезание ножей в продукт, а затем его плавный подъем и перемещение на следующую лопасть, что также уменьшает потери продукта в виде пыли.

Наличие в системе управления датчиков поддержания температуры позволяет автоматизировать процесс поддержания заданной температуры в течение всего времени сквашивания.

Размещение под стойками тензодатчиков обеспечивает автоматический непрерывный контроль массы смеси, массы сливаемой сыворотки и массы готового продукта.

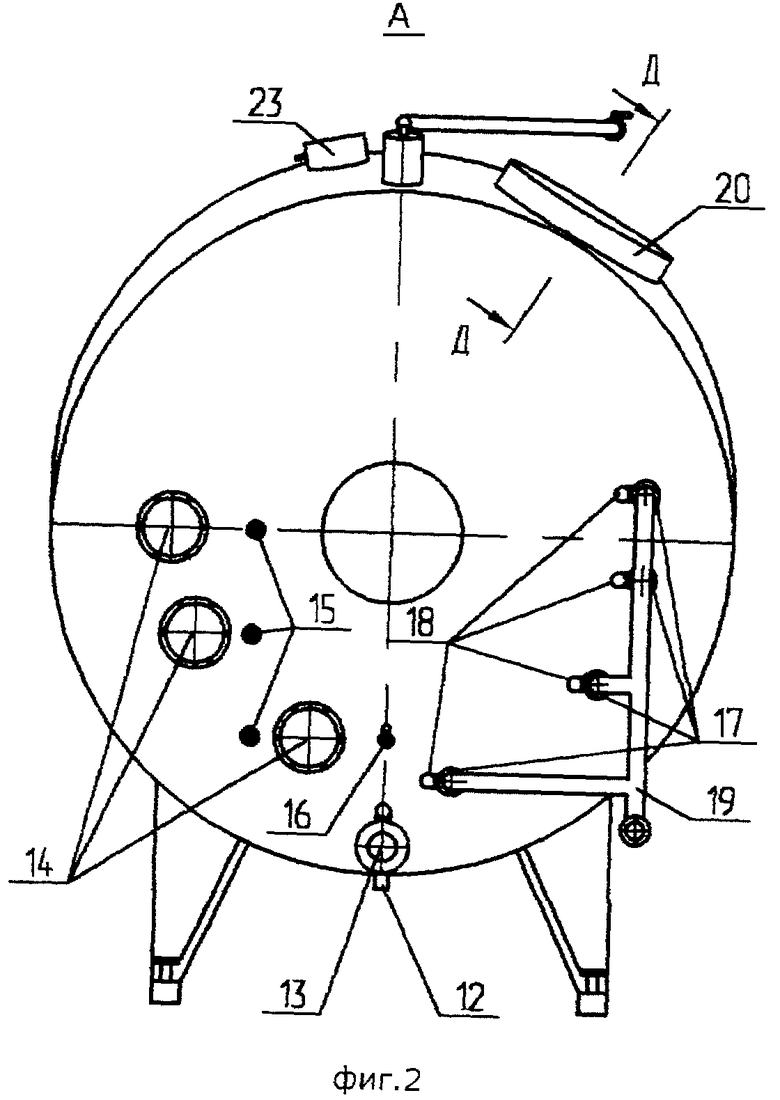

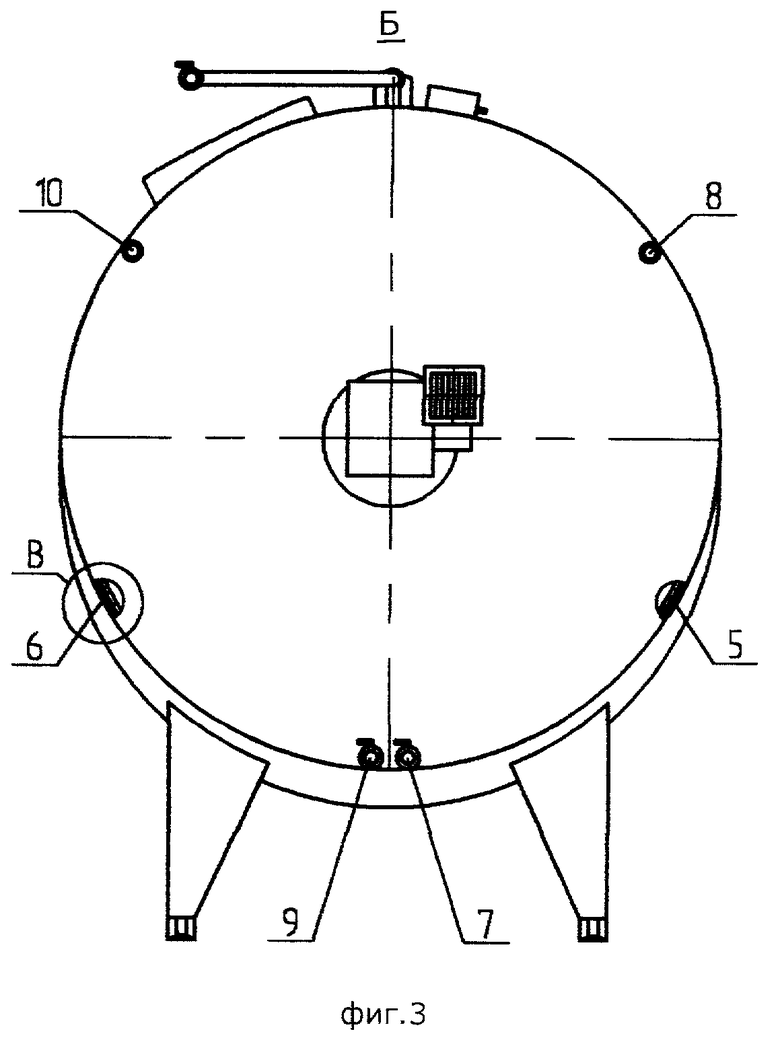

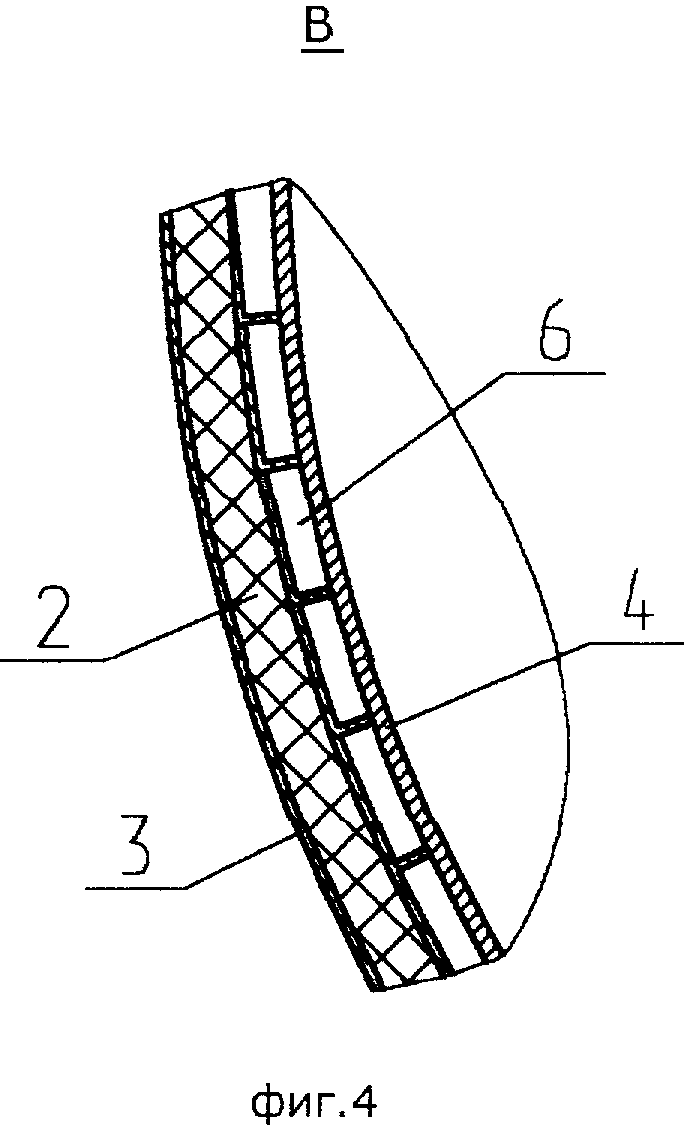

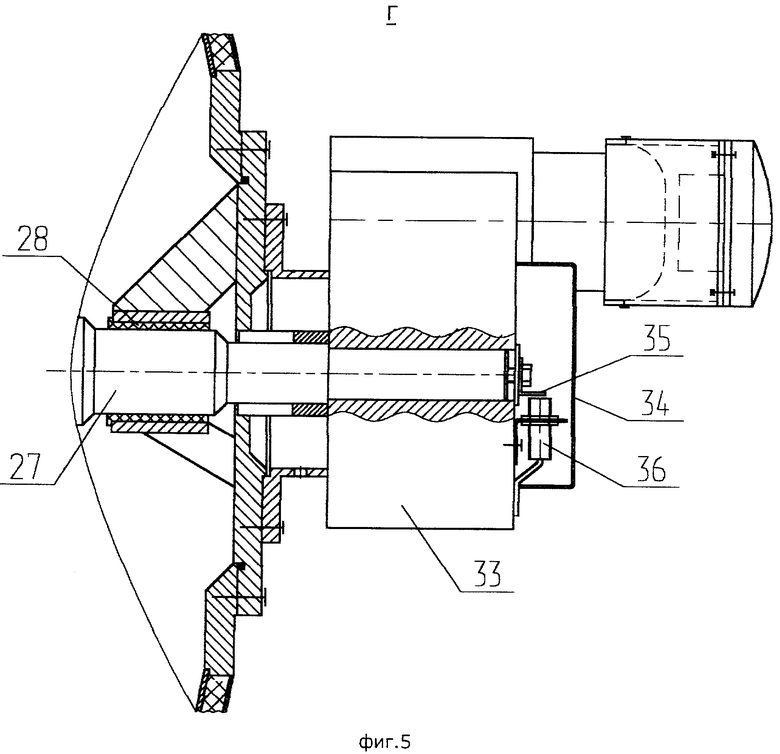

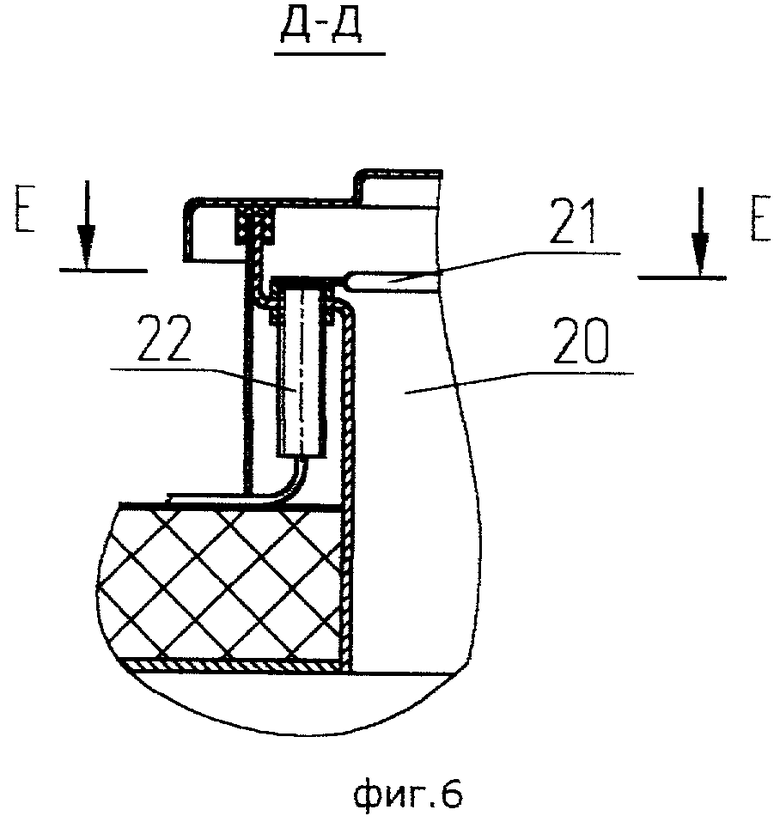

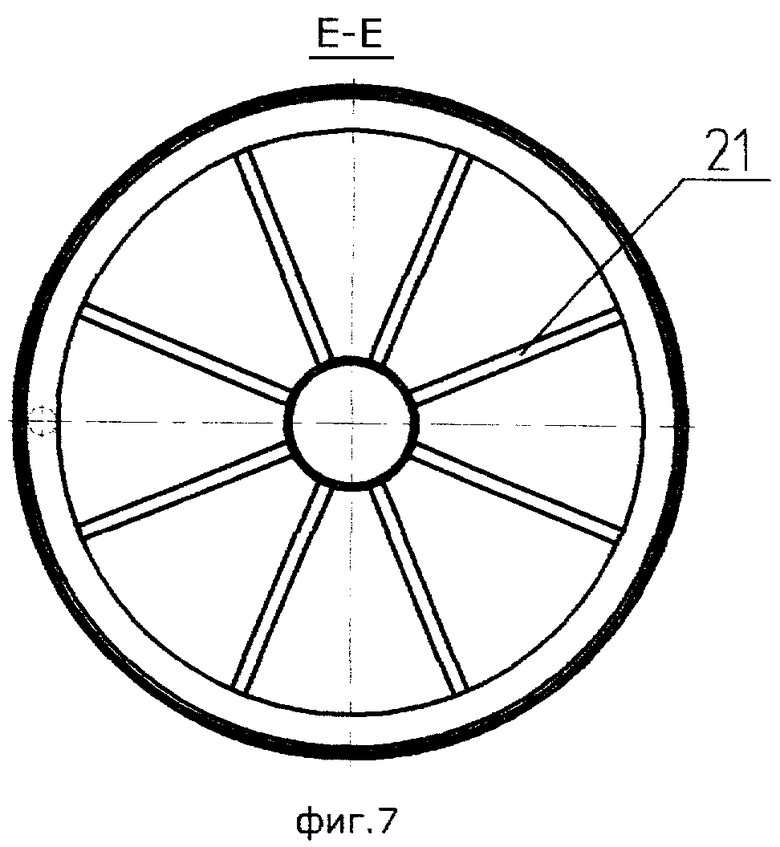

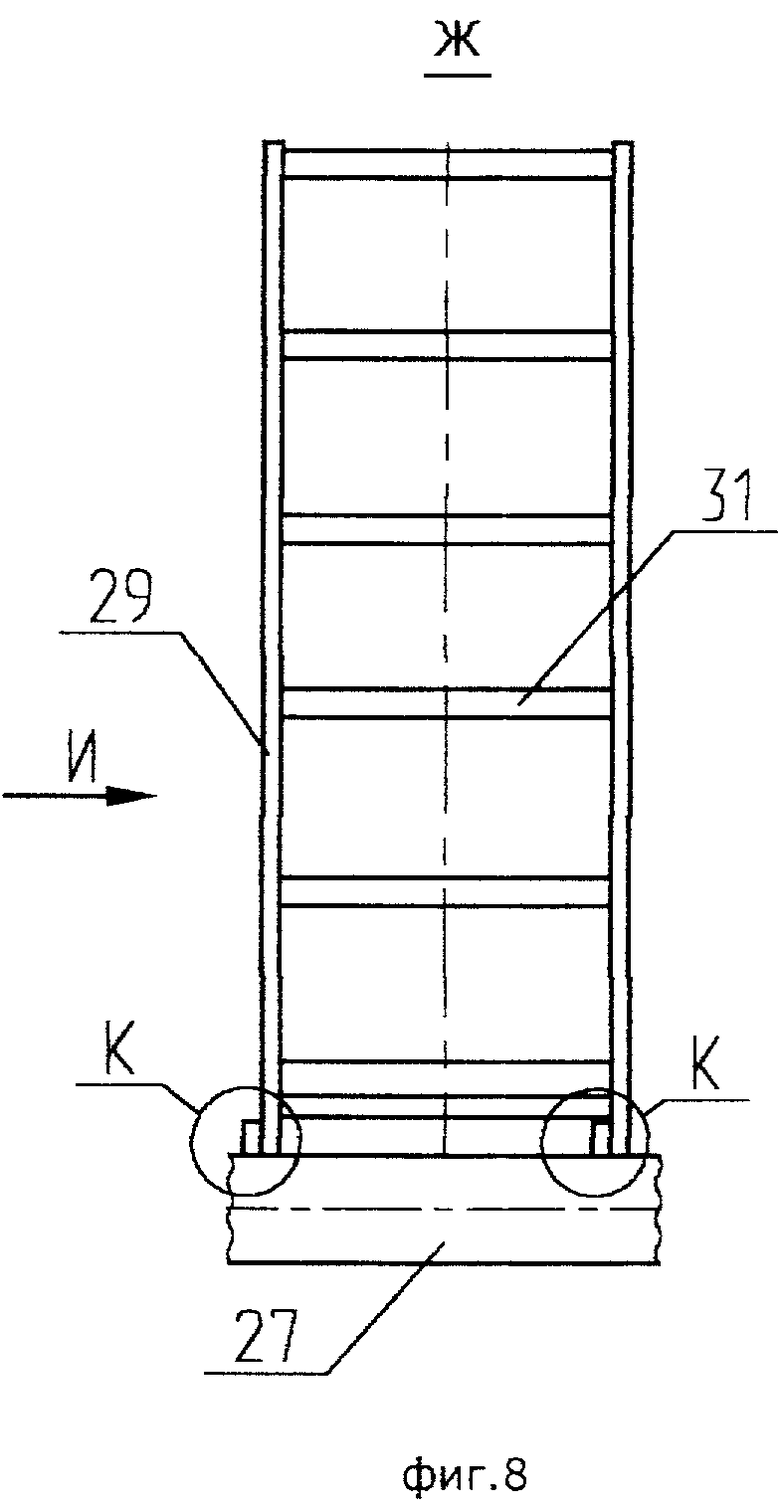

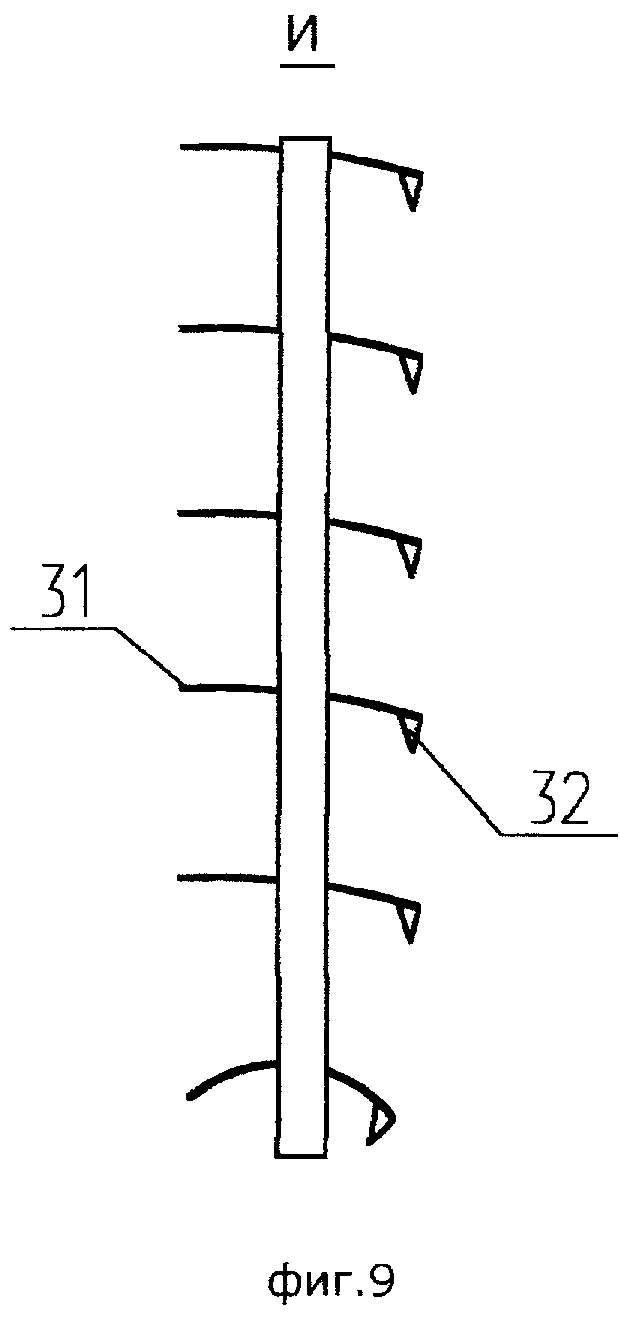

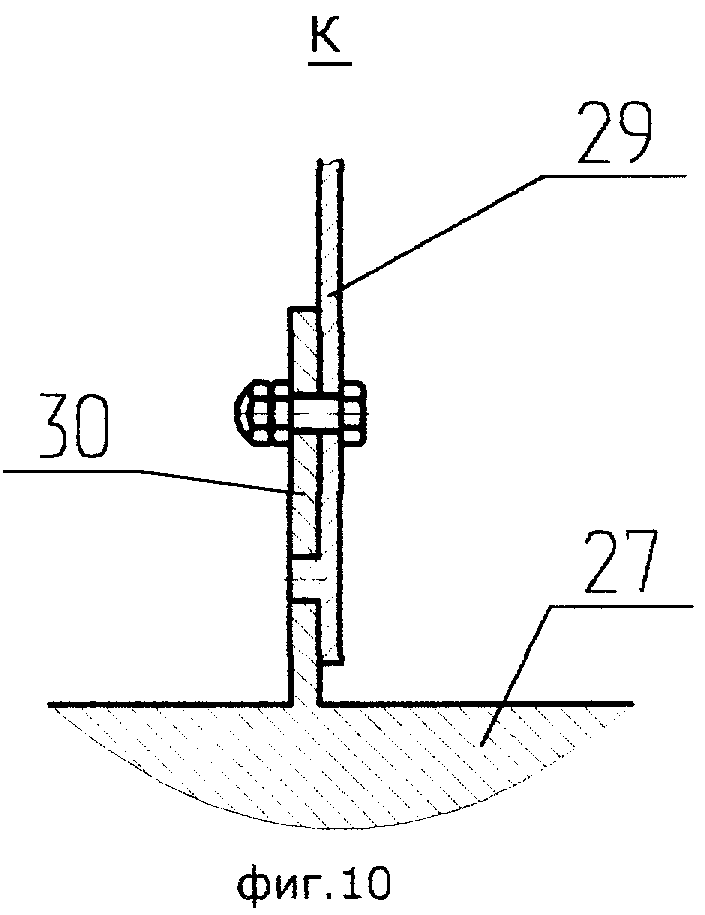

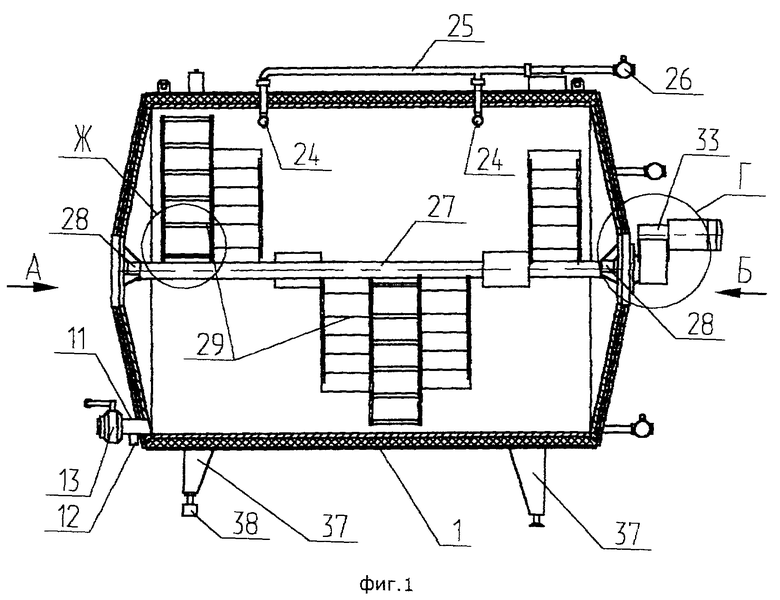

Изобретение поясняется чертежами, где на фиг.1 показан общий вид творогоизготовителя в разрезе; на фиг.2 - вид А фиг.1; на фиг.3 - вид Б фиг.1; на фиг.4 - вид В фиг.3; на фиг.5 - вид Г фиг.1; на фиг.6 - разрез Д-Д фиг.2; на фиг.7 - разрез Е-Е фиг.6; на фиг.8 - вид Ж фиг.1; на фиг.9 - вид И фиг.8; на фиг.10 - вид К фиг.8.

Творогоизготовитель содержит горизонтально установленную герметичную многослойную емкость 1, внешний слой которой состоит из теплоизоляции 2 и облицовки 3. Внутренний слой емкости 1 выполнен в виде цилиндра 4 из пищевой нержавеющей стали. Между внутренним и внешним слоями расположены зоны нагрева и охлаждения, выполненные в виде змеевиков нагревания 5 и охлаждения 6, охватывающих емкость с диаметрально противоположных сторон. Змеевик нагревания 5 имеет штуцер 7 входа теплоносителя и штуцер 8 выхода. Змеевик охлаждения 6 имеет также штуцер 9 входа теплоносителя и штуцера 10 выхода. На торцевой стенке емкости 1 имеется приспособление для заполнения и опорожнения емкости 1, включающее штуцер заполнения и опорожнения 11 с патрубком заполнения 12 и кран опорожнения 13, три смотровых окна 14, три датчика температуры 15, кран пробный 16, а также устройство для отбора сыворотки, выполненное в виде четырех штуцеров выхода сыворотки 17 с кранами 18, объединенных одним трубопроводом 19. Окна 14, датчики температуры 15, штуцеры выхода сыворотки 17 с кранами 18 установлены на различных по высоте уровнях для контроля уровня и температуры сыворотки.

В верхней части емкости 1 размещено загрузочное устройство, содержащее люк 20 с внутренней решеткой 21, датчик блокировки 22, воздушный клапан 23, моющее приспособление, включающее моющие головки 24, соединенные с трубопроводом подачи моющих средств 25, и кран 26 подачи моющих средств.

Режуще-вымешивающий механизм (РВИ) состоит из вала 27, установленного вдоль горизонтальной оси емкости 1 и вращающегося в подшипниках 28, съемных лопастей 29, закрепленных последовательно на валу 27 с помощью кронштейнов 30, причем каждая лопасть 29 установлена вдоль вала 27 по винтовой линии с равномерным смещением по его окружности относительно соседней. Каждая из лопастей 29 содержит лопатки 31, выполненные в виде поперечных изогнутых пластин и установленные под углом к продольной оси лопасти 29, что в процессе вращения режуще-вымешивающего механизма обеспечивает движение смеси от периферии к центру. На торцевой поверхности каждой из лопаток 31 имеются ножи 32, рабочая поверхность которых направлена в сторону вращения лопастей 29. Профиль, размеры и количество ножей 32 выбираются из условия прорезки сгустка по всему объему при минимальном числе оборотов РВИ с получением оптимального размера брусков сгустка, обеспечивающем уменьшение потерь продуктов в виде пыли и быстрый отвод сыворотки.

Привод режуще-вымешивающего механизма состоит из редуктора 33 с крышкой 34, флажка 35, установленного на валу 27, датчика положения режуще-вымешивающего механизма 36, неподвижно закрепленного на редукторе и выключающего привод при приближении флажка 35 к датчику 36.

Емкость 1 опирается на стойки 37. Высота стоек 37 со стороны заполнения емкости меньше высоты противоположных стоек, обеспечивая ее наклон к горизонтали. Для контроля массы смеси, сыворотки и готового продукта под двумя стойками 37 установлены тензодатчики 38, связанные с системой управления (не показано).

Устройство работает следующим образом.

Изготовление творога осуществляется при параметрах (температуре, времени, количестве смеси и т.п.), задаваемых технологическим процессом.

Заполнение емкости 1 производится путем подачи смеси (и компонентов) через патрубок заполнения 12 штуцера 11, при этом количество подаваемой смеси контролируется визуально по весовому терминалу на пульте управления. По датчикам температуры 15 производят контроль соответствия температуры смеси заданной температуре и, в случае необходимости, смесь подогревают, подавая через штуцер входа 7 теплоносителя (горячей воды) в змеевик нагревания 5. Подогрев ведут при постоянном помешивании, для чего включают привод РВИ, приводя в действие редуктор 33 с валом 27. При этом установленные на валу 27 лопасти 29 с расположенными на них лопатками 31 осуществляют перемешивание смеси. Поскольку лопасти 29 установлены на валу 27 последовательно и равномерно смещены друг относительно друга по винтовой линии, то при вращении смесь с лопаток 31 предыдущей лопасти 29 подается на лопатки 31 последующей, и тем самым обеспечивается непрерывность процесса перемешивания. А изогнутая форма лопаток 31 обеспечивает "эффект разрезания", т.е. врезание ножей в продукт, а затем его плавный подъем. Если температура сквашивания выше заданной, смесь охлаждают соответственно путем подачи хладоносителя через штуцер 9 в змеевик охлаждения 6. При достижении требуемой температуры смеси подачу тепло- или хладоносителя прекращают и при приближении флажка 35 к датчику положения РВИ 36 на заданное расстояние по команде с пульта управления привод РВИ выключается, для того, чтобы при внесении закваски лопасти 29 находились вне зоны люка 20. Затем через люк 20 при открытой решетке 21 (система автоматики пульта управления обеспечивает выключение привода РВИ при открытой решетке люка), в емкость 1 вносят закваску и компоненты, закрывают решетку 21 с люком 20, включают привод РВИ для перемешивания смеси. Затем привод РВИ выключают и производят сквашивание, выдерживая смесь до образования сгустка, автоматически с помощью системы управления путем подогрева или охлаждения поддерживая в ней требуемую температуру. По истечении заданного для сквашивания времени включают привод РВИ, приводя в движение вал 27 с лопастями 29 и с помощью лопаток 31 и расположенных на их концах ножей 32 производят разрезку творожного сгустка до достижения творожных зерен определенных размеров (определяются техническими условиями). Затем привод останавливают, по смотровым окнам 14 определяют уровень сыворотки, через один из кранов 18 штуцеров 17 производят частичный отбор сыворотки, а через пробный кран 16 берут пробу творожного сгустка. При необходимости производят повторный нагрев или охлаждение сгустка подачей тепло- или хладоносителя. Затем осуществляют повторный контроль уровня сыворотки и ее слив, открыв кран 18 выхода сыворотки. При завершении процесса производят слив творожного сгустка через кран опорожнения 13. С помощью тензодатчиков 38 определяют количество выхода готового продукта и сливаемой сыворотки. Наклон емкости 1 в сторону приспособления и опорожнения емкости обеспечивает полный выход продукта.

Для санитарной обработки емкости открывают кран 26 подачи моющих средств, через трубопровод 25 и моющие головки 24 включают привод РВИ. По окончании мойки кран 26 подачи моющих средств закрывают, моющие средства сливают через края 13 опорожнения емкости 1.

В процессе заполнения и опорожнения емкости 1, а также в процессе санитарной обработки, для предотвращения создания избыточного давления воздуха в емкости, последний выходит через воздушный клапан 23.

Таким образом, использование предлагаемого изобретения позволит повысить производительность процесса изготовления творога, обеспечить качество и полноту выработки продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления творога | 1989 |

|

SU1732882A1 |

| Аппарат для выработки сырного зерна | 1976 |

|

SU644419A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВО-ПЕКТИНОВОЙ МАССЫ "ВОСТОК" | 1998 |

|

RU2129388C1 |

| Творогоизготовитель | 1986 |

|

SU1375201A1 |

| Устройство для изготовления творога | 1986 |

|

SU1373373A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 2009 |

|

RU2422026C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2012 |

|

RU2518336C2 |

| Творогоизготовитель | 1985 |

|

SU1271464A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ПРОДУКТА | 2015 |

|

RU2593707C1 |

| Способ производства зерненого творога | 2024 |

|

RU2838223C1 |

Изобретение относится к оборудованию для молочной промышленности, в частности к устройствам для изготовления творога. Творогоизготовитель содержит цилиндрическую многослойную емкость с теплоизолированными стенками, опирающуюся на стойки. Один из слоев емкости содержит блоки нагрева и охлаждения, охватывающие емкость с диаметрально противоположных сторон. На торцевой стенке емкости расположено приспособление для ее заполнения и опорожнения, многоуровневое устройство для отбора сыворотки, выполненное в виде объединенных одним трубопроводом штуцеров с кранами, а также смотровые окна и температурные датчики. В верхней части емкости имеется загрузочное устройство, выполненное в виде люка с размещенной в нем решеткой и связанный с ней датчик блокировки, а также моющее приспособление. В емкости творогоизготовителя содержится режуще-вымешивающий механизм с приводом, включающим редуктор с валом, с размещенными на последнем инструментами, выполненными в виде лопастей, которые установлены вдоль вала с равномерным смещением по винтовой линии. На лопастях под углом к их продольной оси расположены лопатки, выполненные в виде изогнутых пластин, при этом на внешнем конце лопаток имеются ножи, рабочая поверхность которых направлена в сторону вращения лопасти. Творогоизготовитель снабжен системой управления, взаимодействующей с блоками нагрева и охлаждения, температурными датчиками и приводом режуще-вымешивающего механизма. Это позволяет обеспечить стабилизацию процесса и повысить производительность. 5 з.п. ф-лы, 10 ил.

| Аппарат для выработки сырного зерна | 1976 |

|

SU644419A1 |

| Установка для производства творога | 1974 |

|

SU528913A1 |

| RU 20056385 C1, 20.03.1996 | |||

| Смеситель | 1989 |

|

SU1653814A1 |

Авторы

Даты

2007-04-10—Публикация

2005-05-03—Подача