(54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТВОРОГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выработки творога | 1976 |

|

SU605581A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАМОРОЖЕННЫХ ГЛАЗИРОВАННЫХ СЫРКОВ | 1998 |

|

RU2151516C1 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| Установка для прессования и охлаждения творога | 1985 |

|

SU1276314A1 |

| Установка для охлаждения творога | 1986 |

|

SU1355190A1 |

| Творогоизготовитель | 1990 |

|

SU1746956A1 |

| Способ производства творога | 1980 |

|

SU856423A1 |

| Установка для производства творога | 1979 |

|

SU856413A1 |

| Способ производства творога и устройство для его осуществления | 1991 |

|

SU1835241A1 |

| Установка для изготовления творога | 1989 |

|

SU1732882A1 |

Изобретение относится к оборудованию для производства творога и может быть использовано в молочной промышленности.

Известна установка для производства творога, состоящая из верхнего и нижнего цилиндров, сеток, стола для сыворотки, перегородки, дзтпирующих устройств, ножа, шнеков и привода 11.

В такой установке заквашенное молоко в верхнем цилиндре подогревается до образования творожного сгустка, в конце цилиндра часть выделившейся сьшоротки стекает через сетку и по столу вьтодится наружу. Дальнейшую обработку продукта проводят в нижнем щшиндре при прохождении творога через шнек.

Эта установка сложна по своей конструкции и металлоемка, а продукт в результате выработки на ней имеет недостаточно высокие органолептические показатели.

Известна также установка для производства творога, состоящая из цилиндрического корпуса, устройства для прессования режущего устройства, транспортирующего шнека, загрузочного и разгрузочного патрубков.

В этой установке молоко проходит из секш:и в секцию, где образуется сгусток, который разрезается и отделятся от сьгеоротки.

Процесс выработки творога в такой усталсвке не интенсивен, а продукт требует дальнейшей обработки.

С целью интенсификации процесс выработки творога в предложенной установке корпус состоит из двух сопряженных между собой частей, одна из которых представляет собой полусферу с фильтрующей поверхностью и снабжена рамным охладителем, а другая - конус с мешалкой; при этом разгрузочный патрубок размещен в нершиче конуса соосно с транспортирую1цЬм шнеком.

При этом корпус установлен с возможностью вращательного и колебательного движения относительно горизонтальной оси.

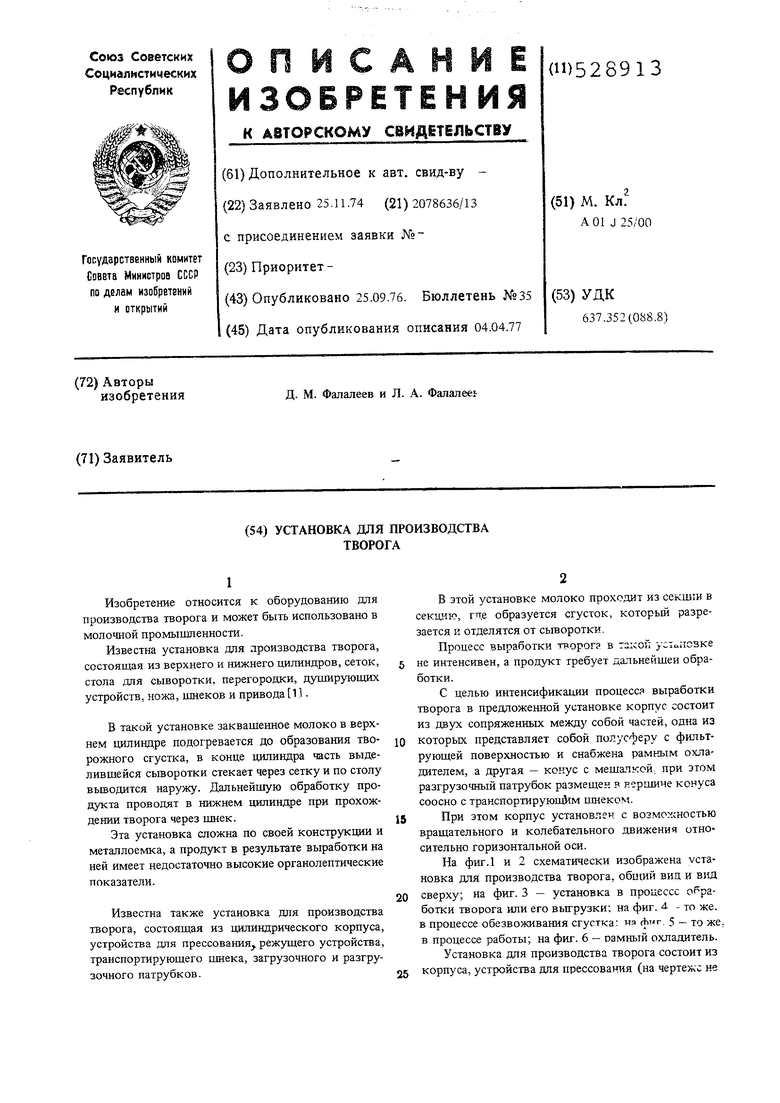

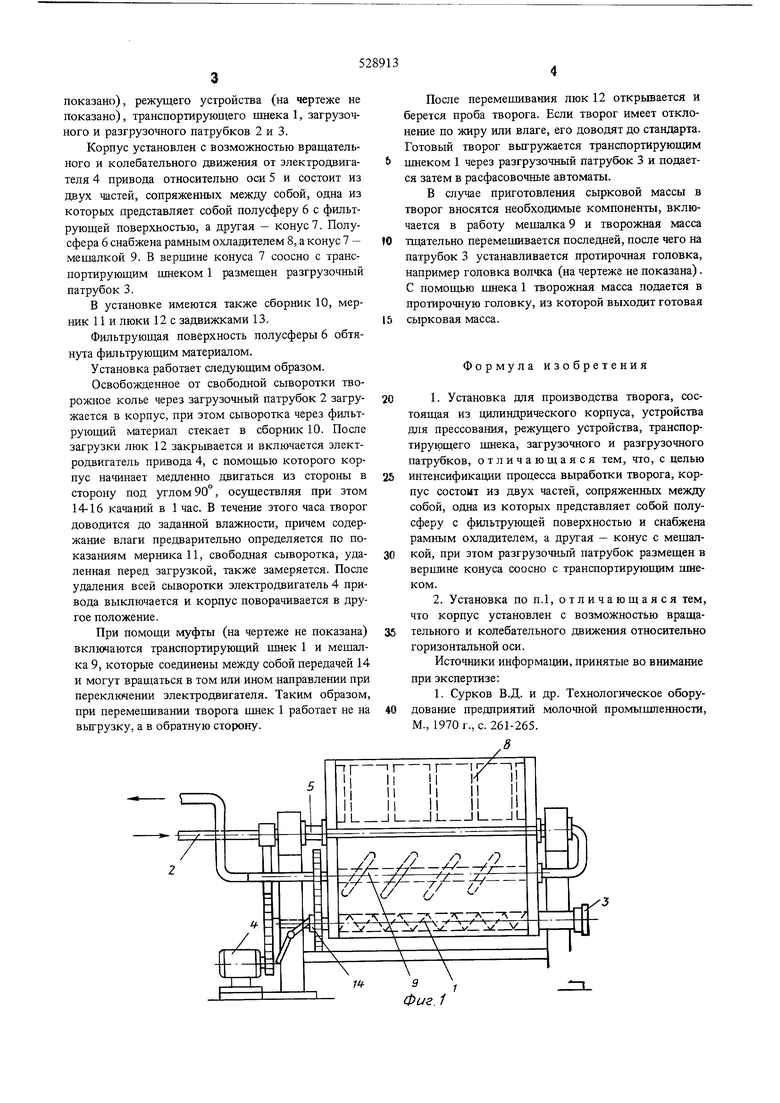

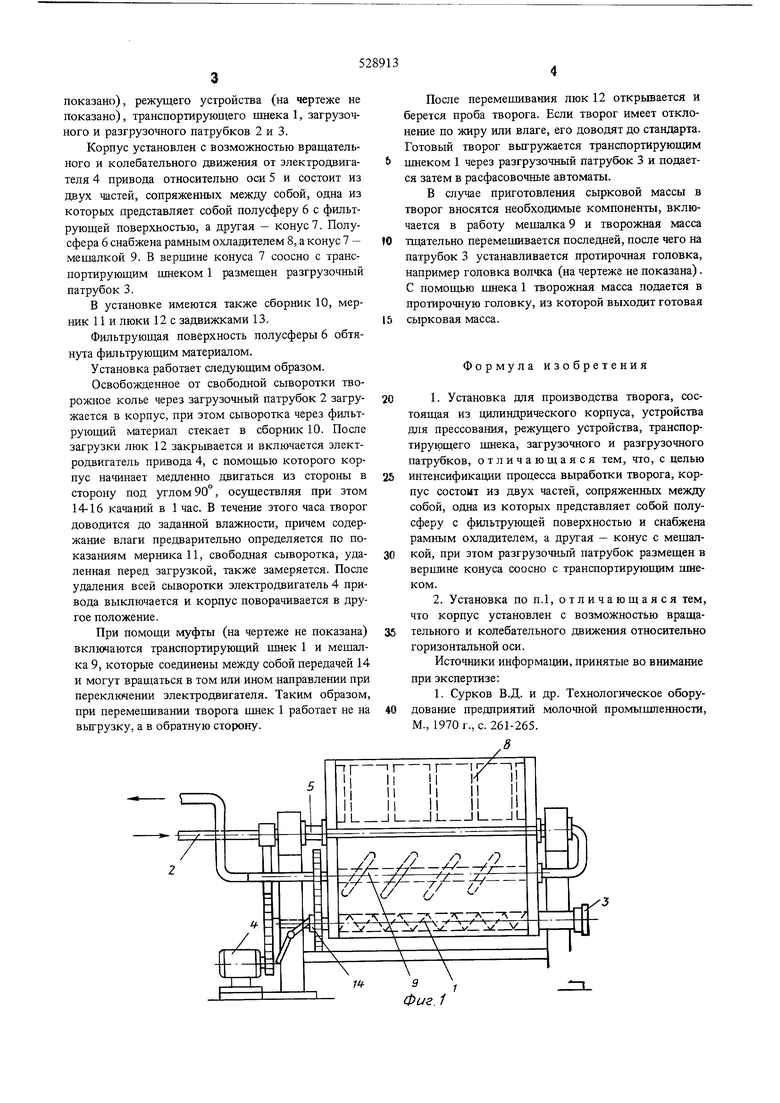

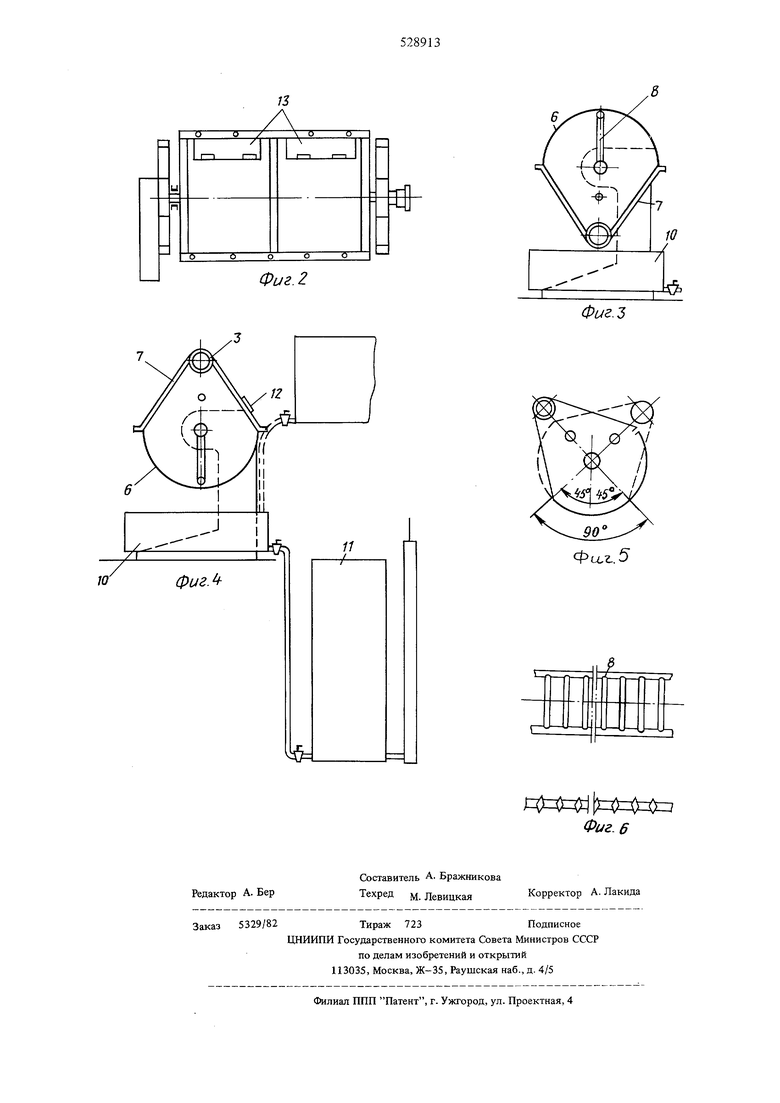

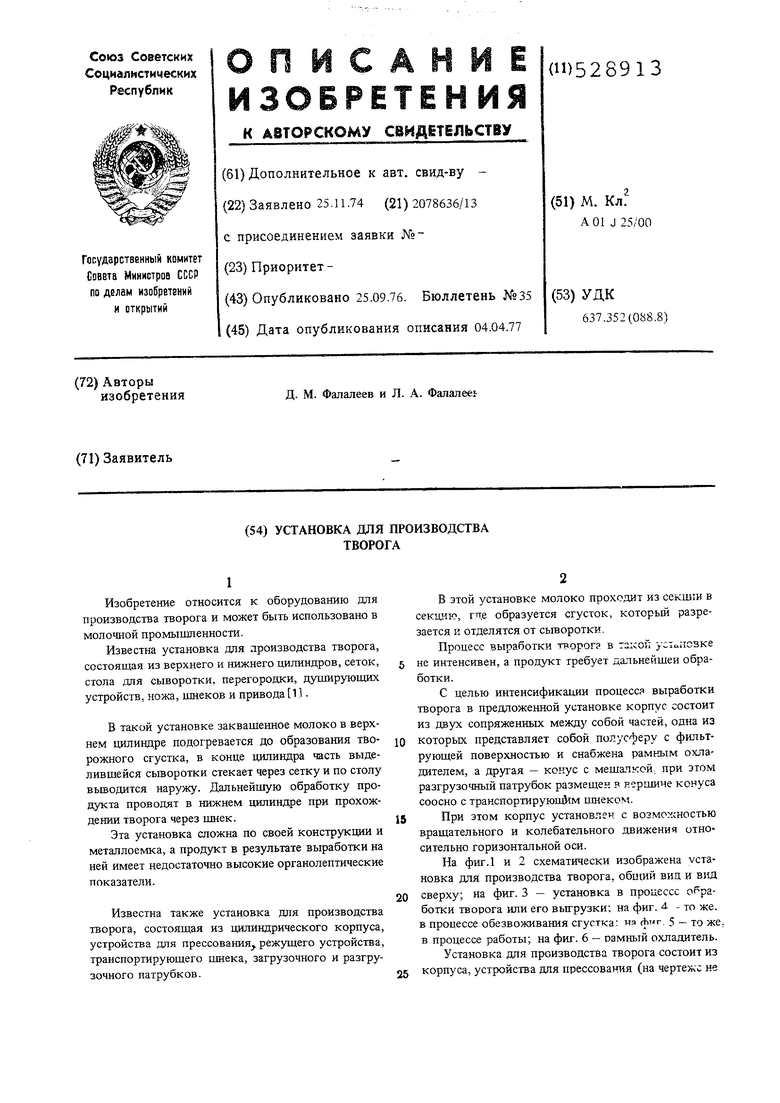

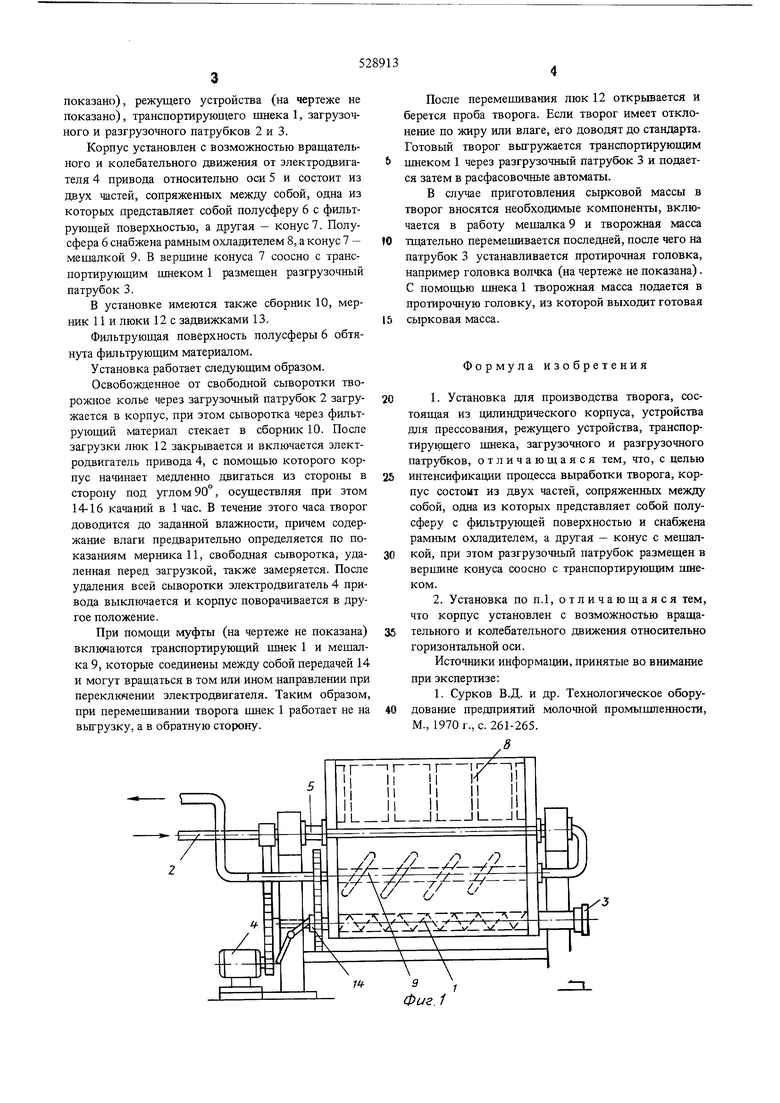

На фиг.1 и 2 схематически изображена установка для производства творога, общий вид и вид сверху; на фиг. 3 - установка в процессе обработки творога или его выгрузки; на фиг. - то же. в процессе обезвоживания сгустка: ня фмг. 5 - то же в процессе работы; на фиг. 6 - рамный охладитель.

Установка для производства творога состоит из корпуса, устройства для прессования (на чертеже не

показано), режущего устройства (на чертеже не показано), транспортирующего шнека 1, загрузочного и разгрузочного патрубков 2 и 3.

Корпус установлен с возможностью вращательного и колебательного движения от электродвигателя 4 привода относительно оси 5 и состоит из двух частей, сопряженных между собой, одна из которых представляет собой полусферу 6 с фильтрующей поверхностью, а другая - конус. Полусфера 6 снабжена рамным охладителем 8, а конус 7 - мешалкой 9. В вершине конуса 7 соосно с транспортирующим шнеком 1 размещен разгрузочный патрубок 3.

В установке имеются также сборник 10, мерник 11 и люки 12с задвижками 13.

Фильтрующая поверхность полусферы 6 обтянута фильтрующим материалом.

Установка работает следуюпдам образом.

Освобожденное от свободной сыворотки творожное колье через загрузочный патрубок 2 загружается в корпус, при этом сыворотка через фильтрующий материал стекает в сборник 10. После загрузки люк 12 закрьшается и включается электродвигатель привода 4, с помощью которого корпус начинает медленно двигаться из стороны в сторону под углом 90°, осуществляя при этом 14-16 качаний в 1 час. В течение этого часа творог доводится до заданной влажности, причем содержание влаги предварительно определяется по показаниям мерника 11, свободная сыворотка, удаленная перед загрузкой, также замеряется. После удаления всей сыворотки электродвигатель 4 привода выключается и кортус поворачивается в другое положение.

При помощи муфты (на чертеже не показана) включаются транспортирующий шнек 1 и мешалка 9, которые соединены между собой передачей 14 и могут вращаться в том или ином направлении при переключении электродвигателя. Таким образом, при перемешивании творога шнек 1 работает не на выгрузку, а в обратную сторону.

После перемешивания люк 12 открьшается и берется нроба творога. Если творог имеет отклонение по жиру или влаге, его доводят до стандарта. Готовый творог выгружается транспортирующим шнеком 1 через разгрузочный патрубок 3 и подается затем в расфасовочные автоматы.

В случае приготовления сырковой массы в творог вносятся необходимые компоненты, включается в работу мешалка 9 и творожная масса тщательно перемешивается последней, после чего на патрубок 3 устанавливается протирочная головка, например головка волчка (на чертеже не показана). С помощью шнека 1 творожная масса подается в протирочную головку, из которой выходит готовая сырковая масса.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

75

фиг.

Фи,.5

Авторы

Даты

1976-09-25—Публикация

1974-11-25—Подача