Техническое решение относится к горному делу, а именно к большегрузным (грузоподъемностью более 40 т) погрузочно-транспортным машинам для подземных и открытых горных работ.

Известна погрузочно-транспортная машина такого класса (см. Тихонов Н.В., Рысев Г.С. Шахтные погрузочно-транспортные машины. - М.: Недра, 1976, стр.122), которая состоит из силовой установки, ходовой части на пневмошинных колесах, погрузочного органа, состоящего из ковша, стрелы и гидропривода управления. Передняя часть шасси занята погрузочным органом, сзади установлены дизельный привод с нейтрализатором выхлопных газов. Ковши этих мощных машин, оснащенные статическими зубьями, в процессе погрузки крупнокусковой горной массы испытывают значительные сопротивления, препятствующие внедрению ковша в штабель. Решение этой проблемы путем увеличения мощности и соответственно массы машины приводит к повышению энергозатрат на погрузку горной породы и снижению удельных показателей машины.

Наиболее близкой к предлагаемому техническому решению по технической сущности и совокупности существенных признаков является погрузочно-транспортная машина (см. патент Франции №2323825, Е 02 F 5/30, 3/36, приоритет от 9.09.1975), которая состоит из силовой установки, ходовой части, погрузочного ковша, передняя стенка которого с целью уменьшения сопротивления внедрению рабочего органа в трудноразрушаемый, в том числе и крупнокусковый материал, оснащена ударными зубьями, расположенными по всей рабочей кромке, имеющей прямолинейную форму. В качестве источников ударных импульсов служат пневматические или гидравлические ударные устройства, смонтированные на передней стенке ковша и функционирующие независимо друг от друга. Задняя стенка ковша расположена под углом к передней стенке, близким к прямому. Согласно данному изобретению ковш производит одновременно дробление и погрузку скальной породы за короткий промежуток времени одной и той же машиной.

К недостаткам известной конструкции следует отнести следующее. Процесс черпания горной породы ковшом погрузочной машины включает: внедрение ковша в штабель горной породы на максимально возможную глубину и наполнение его поворотом стрелы погрузочной машины. Поэтому эффективность наполнения ковша, а следовательно, и полнота использования его полезной вместимости во многом зависят от глубины внедрения ковша в штабель.

Расположение задней стенки ковша известной погрузочной машины под углом к передней стенке, близким к прямому, позволяет более или менее свободно заглублять ковш только на длину передней стенки, дальнейшее внедрение связано с резким повышением сопротивления, вызванным процессом прессования горной породы задней стенкой ковша. Ковш с прямолинейной формой рабочей кромки, как показывает практика, испытывает большое сопротивление при внедрении в штабель горной породы.

Ударные зубья в ковше этой машины расположены по всей его рабочей кромке. Чем больше ширина ковшей погрузочных машин, а она у большегрузных машин достигает 4÷5 м, тем большее число зубьев у рабочей кромки и ударных устройств на передней стенке ковша необходимо установить, а следовательно, требуются дополнительные мощности на их привод. Это ведет к увеличению габаритов и массы машины, при этом снижается удельная ее масса - отношение количества массы горной породы в ковше к массе машины - показатель, характеризующий совершенство конструкции погрузочно-транспортной машины.

Таким образом, конструктивные особенности ковша известной погрузочной машины: прямолинейная форма рабочей кромки ковша и задняя стенка, расположенная к передней стенке под углом, близким к прямому, вызывающая дополнительные силы сопротивления внедрению ковша, а также нерациональное расположение ударных зубьев по рабочей кромке передней стенки снижают эффективность работы погрузочно-транспортной машины.

Техническая задача - повышение эффективности работы погрузочно-транспортной машины за счет снижения сопротивления внедрению ковша в штабель горной породы и, как следствие этого, увеличения глубины внедрения и улучшения использования полезной вместимости ковша.

Поставленная задача решается тем, что в погрузочно-транспортной машине, включающей погрузочный орган, состоящий из ковша с ударными зубьями, стрелы и гидроцилиндров управления, ходовой механизм и силовую установку, согласно техническому решению передняя стенка ковша выполнена с выступающей за боковые его стенки частью в форме равнобедренного треугольника или близкой к нему формы на расстояние не менее 1/3 общей ее длины, причем рабочую кромку передней стенки ковша образуют равные стороны треугольника, ударные зубья установлены по оси передней стенки, у боковых стенок и с шагом 3÷5 ширины ударного зуба, при этом задняя стенка ковша выполнена с наклоном относительно передней стенки под углом более 90°.

Одним из важных показателей погрузочно-транспортных машин является удельная масса машины - отношение массы горной породы в ковше к общей массе этой машины. Чем больше это отношение, тем эффективнее используется полезная вместимость ковша, тем совершеннее конструкция указанной машины. Такая машина за один цикл достигает максимального наполнения ковша, которое находится в пропорциональной зависимости от глубины внедрения.

Для увеличения глубины внедрения в предлагаемом техническом решении передняя стенка ковша выполнена с выступающей за боковые его стенки частью в форме равнобедренного треугольника или близкой к нему формы на расстояние не менее 1/3 общей ее длины. Такая форма выступающей части передней стенки ковша позволяет повысить удельное усилие внедрения по ее оси, а также на первом этапе заглубления исключить контакт боковых стенок со штабелем, что способствует снижению лобового сопротивления и увеличению глубины внедрения, а следовательно, улучшению наполнения ковша, то есть более эффективному использованию его вместимости.

Установка ударных зубьев по оси передней стенки, у боковых стенок и с шагом 3÷5 ширины ударного зуба, по сравнению с прототипом, позволяет, во-первых, уменьшить число ударных зубьев в ковше, во-вторых, сосредоточить их в частях ковша, испытывающих наибольшие сопротивления при его внедрении, т.е. тем самым более эффективно использовать подводимую к ковшу энергию. Кроме того, ударные зубья, установленные в местах сопряжения передней стенки ковша с боковыми стенками, возбуждая в них колебания, уменьшают силы трения горной породы на боковых стенках, снижают их сопротивление внедрению.

Шаг между ударными зубьями выбирается в зависимости от размеров кусков горной породы в пределах 3÷5 ширины ударного зуба. Такое расположение ударных зубьев на передней стенке ковша снижает установленную мощность их привода, общую массу указанной машины, повышая тем самым такой важный показатель эффективности работы машины как удельная масса машины.

Расположение задней стенки ковша к передней под углом более 90° снижает, в сравнении с прототипом, сопротивление перемещению горной породы в ковше, способствуют лучшему наполнению последнего, повышая тем самым эффективность использования полезной вместимости ковша.

Таким образом, применение предлагаемого технического решения снижает сопротивление внедрению ковша в штабель горной породы и, как следствие этого, увеличивает глубину внедрения, улучшает использование полезной вместимости ковша, повышает производительность погрузочно-транспортной машины.

Целесообразно на передней стенке ковша погрузочно-транспортной машины между ударными зубьями закрепить статические зубья. В процессе работы ковша ударные зубья, взаимодействуя между собой, создают вокруг себя нарушенную зону, превышающую габариты зуба. Поэтому ударные зубья следует устанавливать на передней стенке ковша, как было отмечено выше, в зависимости от размеров кусков породы с определенным шагом, а между ними закреплять статические зубья, которые хорошо работают в нарушенной ударными зубьями зоне, повышая эффективность работы машины.

Целесообразно оснастить заднюю стенку ковша вибратором. Вынужденные колебания, создаваемые вибратором в задней стенке, снижают сопротивление перемещению горной породы в ковше, способствуют улучшению его наполнения.

Целесообразно, чтобы в положении загрузки ковша угол между задней стенкой и горизонтальной плоскостью не превышал угол внутреннего трения горной породы. Это снижает силы трения в процессе перемещения горной породы в ковше, уменьшает усилие внедрения в штабель, улучшает наполнение ковша, повышает эффективность использования его полезной вместимости.

Целесообразно снабдить погрузочно-транспортную машину аккумулятором энергоносителя привода ударных зубьев ковша. Время внедрения ковша за цикл черпания, в течение которого должны непрерывно работать ударные зубья, колеблется в пределах 3÷5 с, что составляет не более 10% от общей продолжительности погрузочно-транспортного цикла указанной машины при длине откатки 100 м. Аккумулятор заполняется энергоносителем - воздухом или жидкостью (в зависимости от типа привода ударных зубьев) во время транспортирования горной породы, когда привод погрузочно-транспортной машины менее загружен. Наличие аккумулятора (воздушных или жидкостных ресиверов) для накопления энергоносителя позволяет применить компрессор или маслостанцию меньшей производительности и соответственно снизить потребляемую мощность не менее чем в 10 раз, что, в свою очередь, снижает общую массу указанной машины.

Целесообразно при этом на выходе указанного аккумулятора установить регулятор параметров энергоносителя привода ударных зубьев, который позволяет обеспечивать стабильную работу этого привода.

Снижение установленной мощности и повышение удельной массы погрузочно-транспортной машины достигается, с одной стороны, за счет уменьшения количества ударных зубьев, установленных на передней стенке ковша, с другой стороны, за счет использования аккумулятора энергоносителя, снижающих в несколько раз мощность привода ударных зубьев. Уменьшение установленной мощности снижает общую массу предлагаемой машины.

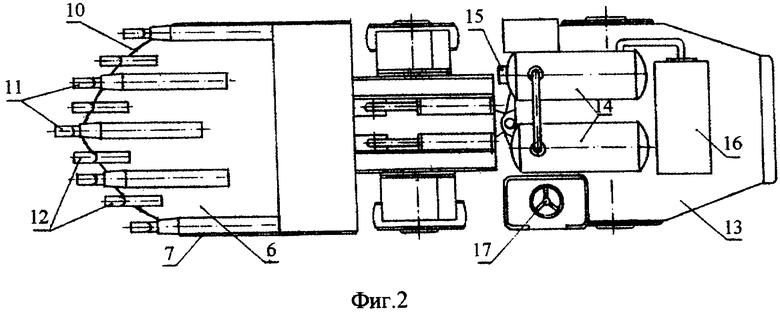

Сущность технического решения поясняется примером конкретного выполнения и чертежами, где на фиг.1 изображена погрузочно-транспортная машина, вид сбоку; на фиг.2 - то же, вид сверху.

Погрузочно-транспортная машина (далее - машина) состоит из силовой установки 1 (фиг.1), ходового механизма 2 на пневмошинных колесах 3, погрузочного органа, включающего стрелу 4, гидроцилиндры 5 управления и ковш, состоящий из передней 6 (фиг.2), боковых 7 и задней 8 (фиг.1) с вибратором 9 стенок. Передняя стенка 6 ковша выполнена с выступающей за боковые его стенки 7 частью в форме равнобедренного треугольника или близкой к нему формы на расстояние не менее 1/3 общей ее длины. Задняя стенка 8 наклонена к передней стенке 6 под углом более 90°. Рабочую кромку 10 передней стенки 6 ковша образуют равные стороны треугольника. Ударные зубья 11 установлены по оси передней стенки 6, у боковых стенок 7 и с шагом 3÷5 ширины ударного зуба, между ударными зубьями 11 закреплены статические зубья 12. На раме 13 машины установлен аккумулятор 14 энергоносителя привода ударных зубьев 11 с регулятором 15 параметров энергоносителя и источник 16 энергоносителя (компрессор или маслостанция), место 17 машиниста.

Работа предлагаемой машины осуществляется следующим образом. Машина подъезжает к штабелю горной породы, ковш с помощью стрелы 4 и гидроцилиндров 5 управления опускается к почве таким образом, чтобы угол между осями зубьев 11, 12 и плоскостью почвы (угол атаки) находился в пределах его оптимального значения 25÷30°, а задняя стенка 8 наклонена к плоскости почвы под углом, не превышающим угол внутреннего трения горной породы. Усилием ходового механизма 2 ковш рабочей кромкой 10 своей передней стенки 6, оснащенной ударными 11 и статическими 12 зубьями, упирается в основание штабеля, под действием реактивных сил ударные зубья 11 включаются в работу, начинается процесс внедрения ковша в штабель и его наполнения горной породой. После наполнения ковша с помощью гидроцилиндров 5 управления стрела 4 поднимает ковш до транспортного положения, включается ходовой механизм 2 и машина следует к месту разгрузки. После разгрузки машина возвращается к штабелю, ковш снова занимает исходное для зачерпывания положение. Далее цикл повторяется.

Время внедрения ковша в штабель составляет, как было отмечено выше, не более 3÷5 с. Время транспортирования зависит от скорости передвижения машины и расстояния до места выгрузки, которое колеблется в пределах 50÷300 м. За это время, а оно составляет в среднем до 80÷90% продолжительности всего погрузочно-транспортного цикла, происходит зарядка аккумулятора 14 энергоносителем. Накопленная энергия должна обеспечить непрерывную работу ударных зубьев 11, как минимум, в течение одного внедрения ковша в штабель горной породы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Погрузочный орган установки для проведения горных выработок | 1991 |

|

SU1776329A3 |

| КОМПЛЕКС ДЛЯ ПРОХОДКИ ГОРНЫХ ВЫРАБОТОК | 1998 |

|

RU2151297C1 |

| АГРЕГАТИРОВАННЫЙ ГОРНОПРОХОДЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2734177C1 |

| Ковш погрузочной машины | 1978 |

|

SU829799A1 |

| ПОГРУЗОЧНО-ДОСТАВОЧНАЯ МАШИНА | 1973 |

|

SU365478A1 |

| Погрузочно-транспортная машина | 1982 |

|

SU1055830A1 |

| СПОСОБ НАБОРА СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009295C1 |

| Погрузочно-транспортная машина | 1984 |

|

SU1208152A1 |

| Способ разработки месторождений полезных ископаемых с применением погрузочной машины, обеспечивающей поточную загрузку в транспортное средство | 2016 |

|

RU2660688C2 |

| Погрузочная машина | 1982 |

|

SU1102997A1 |

Изобретение относится к горному делу, а именно к большегрузным (грузоподъемностью более 40 т) погрузочно-транспортным машинам для подземных и открытых горных работ. Техническая задача - повышение эффективности работы машины за счет снижения сопротивления внедрению ковша в штабель горной породы. Погрузочно-транспортная машина включает погрузочный орган, состоящий из ковша с ударными зубьями, стрелы и гидроцилиндров управления, ходовой механизм и силовую установку. Передняя стенка ковша выполнена с выступающей за боковые его стенки частью в форме равнобедренного треугольника или близкой к нему формы на расстояние не менее 1/3 общей ее длины. Рабочую кромку передней стенки ковша образуют равные стороны треугольника. Ударные зубья установлены по оси передней стенки, у боковых стенок и с шагом 3-5 ширины ударного зуба. Задняя стенка ковша выполнена с наклоном относительно передней стенки под углом более 90°. 5 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ИЛИ МЕТАЛЛОПЛАСТИКОВЫХ ГИБКИХ ТЮБИКОВ | 2003 |

|

RU2323825C2 |

| ЭКСКАВАТОРА | 0 |

|

SU306228A1 |

| Ковш экскаватора | 1980 |

|

SU874891A1 |

| Ковш экскаватора | 1988 |

|

SU1661288A1 |

| Ковш экскаватора | 1988 |

|

SU1724817A2 |

Авторы

Даты

2007-04-27—Публикация

2005-11-17—Подача