Изобретение относится к экструзион- ной технике и может быть использовано при наложении изоляции кабелей связи и других подобных кабельных изделий.

Цель изобретения - улучшение качества покрытий путем повышения точности изменения гидравлического сопротивления в го-, лрвке.

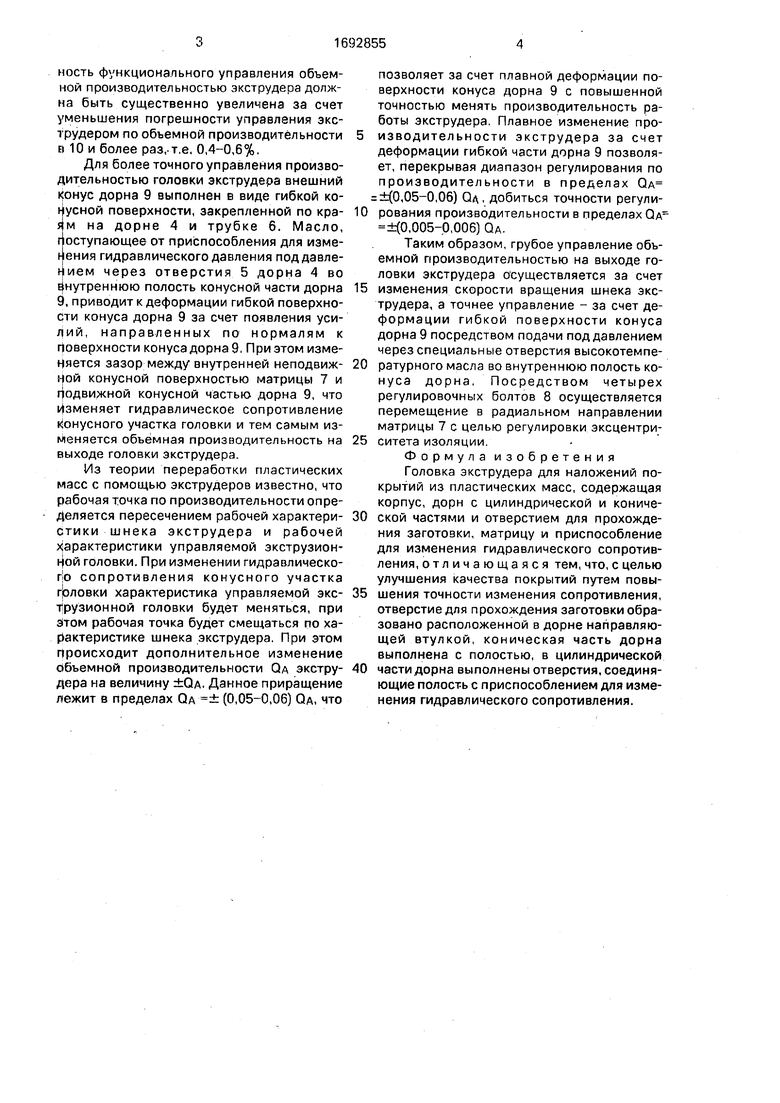

На чертеже изображена головка экструдера.

Головка экструдера содержит корпус 1, в котором закреплен фланец 2, распределительный конус 3, дорн 4 с выполненными в нем отверстиями 5, неподвижную направляющую трубку 6, матрицу 7, регулировочные болты 8, конус дорна 9 (приспособление для изменения гидравлического давления на чертеже не показано). Головка экструдера посредством фланца 2 прикрепляется к корпусу экструдера. Через отверстия во фланце 2 и направляющий канал распределительного конуса 3 пластмасса подается в зону между матрицей 7 и гибкой поверхностью конуса дорна 9. Изолируемый сердечник в процессе движения проходит через внутреннее отверстие трубки 6 и на него накладывается пластмассовая изоляция.

Для обеспечения заданного значения внешнего диаметра изоляции в качестве управляющего воздействия используется изменение объемной производительности экструдера, осуществляемое путем изменения скорости вращения вала приводного электродвигателя шнека экструдера. Однако вследствие значительной мощности электродвигателя (2:200 Вт), нестабильности его рабочих характеристик, вызванных изменением напряжения питающей сети, нестабильности физико-механических свойств пластмасс при разных температурах не удается добиться необходимой стабильности работы экструдера по объемной производительности пластмассы на его выходе. Погрешность стабилизации объемной производительности экструдера при управлении со стороны скорости вращения электродвигателя шнека экструдера лежит в пределах 4-6%, что явно превышает допуски на погрешность при изготовлении кабелей связи с высокой стабильностью внешнего диаметра изоляции кабеля. Точ(Л

С

DS О S3 DO Л СЛ

ность функционального управления объемной производительностью экструдера должна быть существенно увеличена за счет уменьшения погрешности управления экс- трудером по объемной производительности в 10 и более раз,-т.е. 0,4-0,6%.

Для более точного управления производительностью головки экструдера внешний конус дорна 9 выполнен в виде гибкой конусной поверхности, закрепленной по краям на дорне А и трубке 6. Масло, поступающее от приспособления для изменения гидравлического давления под давле- нием через отверстия 5 дорна 4 во внутреннюю полость конусной части дорна 9, приводит к деформации гибкой поверхности конуса дорна 9 за счет появления усилий, направленных по нормалям к поверхности конуса дорна 9. При этом изменяется зазор между внутренней неподвижной конусной поверхностью матрицы 7 и подвижной конусной частью дорна 9, что изменяет гидравлическое сопротивление конусного участка головки и тем самым изменяется объемная производительность на выходе головки экструдера.

Из теории переработки пластических масс с помощью экструдеров известно, что рабочая точка по производительности определяется пересечением рабочей характеристики шнека экструдера и рабочей характеристики управляемой экструзион- ной головки, При изменении гидравлического сопротивления конусного участка головки характеристика управляемой экс- трузионной головки будет меняться, при этом рабочая точка будет смещаться по характеристике шнека экструдера. При этом происходит дополнительное изменение объемной производительности QA экструдера на величину ±6д. Данное приращение лежит в пределах QA ± (0,05-0,06) QA, что

позволяет за счет плавной деформации поверхности конуса дорна 9 с повышенной точностью менять производительность работы экструдера, Плавное изменение производительности экструдера за счет деформации гибкой части дорна 9 позволяет, перекрывая диапазон регулирования по производительности в пределах QA ±(0,05-0,06) QA, добиться точности регулирования производительности в пределах QA ±(0,005-0,006) QA.

Таким образом, грубое управление объемной производительностью на выходе головки экструдера осуществляется за счет

изменения скорости вращения шнека экструдера, а точнее управление - за счет деформации гибкой поверхности конуса дорна 9 посредством подачи под давлением через специальные отверстия высокотемпературного масла во внутреннюю полость конуса дорна. Посредством четырех регулировочных болтов 8 осуществляется перемещение в радиальном направлении матрицы 7 с целью регулировки эксцентриситета изоляции

Формула изобретения Головка экструдера для наложений покрытий из пластических масс, содержащая корпус, дорн с цилиндрической и конической частями и отверстием для прохождения заготовки, матрицу и приспособление для изменения гидравлического сопротивления, отличающаяся тем, что, с целью улучшения качества покрытий путем повышения точности изменения сопротивления, отверстие для прохождения заготовки образовано расположенной в дорне направляющей втулкой, коническая часть дорна выполнена с полостью, в цилиндрической

частидорна выполнены отверстия, соединяющие полость с приспособлением для изменения гидравлического сопротивления.

/ ; j

t 5 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ФУНКЦИОНАЛЬНОГО УПРАВЛЕНИЯ ЧЕРВЯЧНЫМ ЭКСТРУДЕРОМ | 2008 |

|

RU2353518C1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| Экструзионный агрегат | 1987 |

|

SU1500498A1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1982 |

|

SU1109314A2 |

| ЭКСТРУДЕР | 2008 |

|

RU2361735C1 |

| ЭКСТРУДЕР С ДОРНОМ | 2010 |

|

RU2450924C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Экструзионная головка для переработки пластмасс | 1987 |

|

SU1479309A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

Изобретение относится к электротехнике, в частности к оборудованию для изготовления кабельных изделий. Цель изобретения - улучшение качества покрытий путем повышения точности изменения сопротивления. Головка экструдера содержит корпус 1, в котором закреплен фланец 2, распределительный конус 3, дорн 4 с выполненными в нем отверстиями 5, неподвижную направляющую втулку 6, матрицу 7, регулировочные болты 8. 1 ил.

| Экструзионная головка для выдувного формования | 1984 |

|

SU1199649A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для регулирования про-цЕССА эКСТРузии | 1978 |

|

SU802066A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-11-23—Публикация

1989-01-12—Подача