Область техники

Изобретение относится к металлообработке, более конкретно, к металлорежущим станкам, в частности к конструктивным элементам, входящим в общую компоновку, а именно - к устройствам станин и устройствам, несущим рабочие шпиндели, и может быть использовано в станках с числовым программным управлением, предназначенных для комплексной механообработки призматических и объемных сложных изделий авиакосмической, автомобильной, судостроительной и других отраслей промышленности для улучшения их эксплуатационных характеристик и повышения производительности.

Уровень техники.

Известны устройства для перемещения исполнительного органа, предназначенные для использования в металлорежущих станках, включающие платформу для размещения исполнительного органа, шесть тяг, шарнирно закрепленных на платформе, каждая из которых снабжена приводом для ее продольного перемещения, корпус которого шарнирно закреплен на основании. При этом тяги установлены по окружности и установлены парами параллельных между собой тяг. (См., например, А.С. СССР №1142271, В25J 11/00, 1985 г.; №1437211, В25J 9/12, 1987 г.) Такие устройства не обладают достаточной жесткостью и не обеспечивают необходимой точности обработки.

Известна шестистержневая (гексаподная) станочная система для размещения инструмента относительно обрабатываемой детали, включающая пару пространственно расположенных опор, выполненных в виде платформ, соответственно для инструмента и детали, шесть стержневых опорных элементов, закрепленных одним концом на одной платформе, а другим концом - на другой платформе, при этом шесть стержневых опорных элементов расположены по окружности последовательными парами с определенным пересечением пар друг с другом, устройство индивидуального манипулирования для изменения положения концов стержневых опорных элементов относительно друг друга. (См. патент США №5354158, В23С 1/06, 1994 г.) Система используется в металлорежущих станках для перемещения инструмента в трех линейных и трех вращательных направлениях относительно плоскости обрабатываемой детали.

Известная гексаподная система обеспечивает жесткую конструкцию для инструмента. Однако круговая установка стержней может обеспечить обслуживание небольшой площади для обработки деталей, т.е. с ее помощью нельзя обрабатывать габаритные детали. Кроме того, система плохо компонуется со столами, особенно подвижными, что также ограничивает размеры столов для закрепления и обработки деталей.

Известен гексаподный обрабатывающий центр, содержащий фиксированную раму и суппорт, связанные шестью стойками регулируемой длины. Точки крепления трех стоек на суппорте образуют первую рабочую плоскость, а точки крепления трех других стоек образуют вторую рабочую плоскость на суппорте. Точки крепления стоек на раме образуют также три отдельные рабочие плоскости. Точки крепления обеих рабочих плоскостей суппорта наложены друг на друга таким образом, что линии, связывающие точки крепления наложенных пар, параллельны друг другу. Это позволяет обеспечить большую степень подвижности суппорта по всем шести степеням свободы. (См. патент США №6241437, В23С 1/12, 2001 г.)

При этом рама выполнена треугольной формы, центр снабжен тремя колоннами, связывающими станину и раму, а все стойки прикреплены к колоннам и точки крепления соседних стоек к колоннам расположены с противоположных сторон колонны и разнесены вдоль ее оси, а две стойки выполнены пересекающими друг друга.

Недостатком такой конструкции является то, что конструкция гексапода позволяет производить обработку деталей в ограниченном пространстве, т.е. не позволяет вести обработку крупногабаритных деталей. Кроме того, наличие треугольной станины и трех колонн ограничивают размеры стола, не позволяют вести обработку длинномерных изделий.

Сущность изобретения.

Задача изобретения заключается в разработке такого металлорежущего гексаподного обрабатывающего центра, который позволял бы осуществлять комплексную обработку крупногабаритных и длинномерных деталей.

Кроме того, гексаподный механизм суппорта должен обеспечивать высокую и равномерную жесткость позиционирования шпинделя во всей области обработки для обеспечения высокой точности обработки и обладать минимальными габаритами.

Более того, станок должен быть прост в эксплуатации, допускать высокоточную и надежную юстировку и оценку жесткости.

Поставленная задача достигается тем, что в металлорежущем гексаподном обрабатывающем центре, содержащем станину, рабочий стол, несущую систему, выполненную в виде колонн, установленных на станине, и рамы, установленной на верхних концах колонн, гексаподный механизм, выполненный в виде шести стоек регулируемой длины, закрепленных одним концом на суппорте, выполненном в виде платформы, несущей шпиндель, и с другой стороны - на несущей системе с помощью универсальных шарниров, несущая система выполнена из четырех колонн, установленных попарно по бокам от стола, перемещающегося между ними на удлиненной станине, а рама выполнена четырехугольной и снабжена дополнительными силовыми элементами для закрепления кронштейнов, несущих шарниры подсоединения стоек.

Кроме того, гексаподный механизм выполнен так, что стойки и точки крепления стоек на раме и на платформе сгруппированы по парам таким образом, что каждая пара точек крепления образует на платформе и раме зоны крепления, образующие на платформе при виде в плане (сверху) малый треугольник, расположенный одной стороной симметрично относительно продольной оси стола и параллельно поперечной оси стола на расстоянии от нее, а противостоящей вершиной - на продольной оси стола с другой стороны поперечной оси, и на раме при виде в плане (сверху) большой треугольник, расположенный одной стороной симметрично относительно продольной оси стола и параллельно поперечной оси стола на расстоянии от нее, а противостоящей вершиной - на продольной оси стола с другой стороны поперечной оси, при этом малый и большой треугольник зон крепления направлены вершинами встречно друг другу, а крепление стоек выполнено следующим образом: первая пара стоек закреплена на раме и на платформе в зонах, разнесенных относительно продольной оси; вторая пара стоек закреплена на раме в зонах, разнесенных относительно продольной оси, а на платформе - в зоне на продольной оси стола; третья пара стоек закреплена на раме в зоне на продольной оси, а на платформе - в зонах, разнесенных относительно продольной оси, при этом первая и вторая пара стоек образуют расходящиеся вверх лучи, а третья пара стоек - сходящиеся снизу вверх лучи.

Такое выполнение металлорежущего гексаподного обрабатывающего центра обеспечивает наибольшую жесткость и точность перемещений платформы с инструментом по всей зоне обработки, что в свою очередь позволяет повысить точность обработки.

Кроме того, центр позволяет осуществлять комплексную обработку крупногабаритных и длинномерных деталей.

Более того, станок должен быть прост в эксплуатации, допускает высокоточную и надежную юстировку и оценку жесткости, а гексаподный механизм суппорта обладает минимальными габаритами.

Перечень фигур на чертежах.

Изобретение поясняется чертежами, на которых

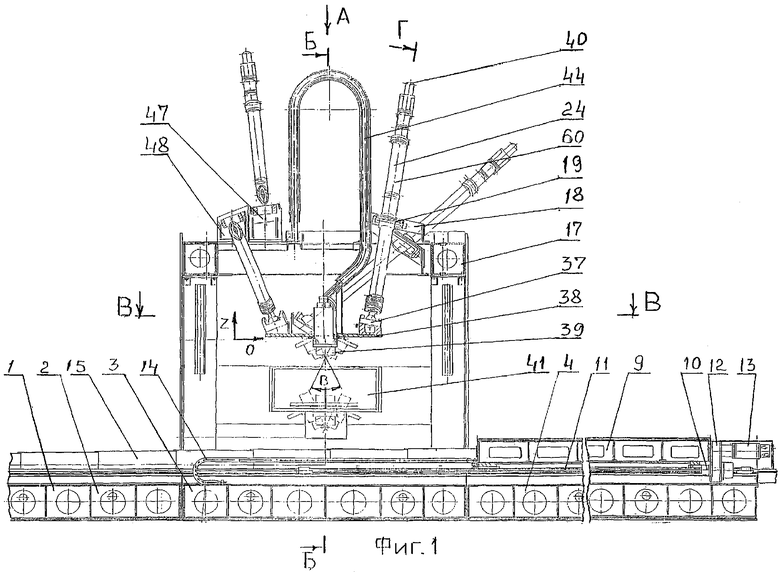

Фиг.1 - показывает продольный разрез центра вдоль координаты X;

Фиг.2 - показывает поперечный разрез вдоль координаты У (штрихпунктирными линиями показаны крайние положения рабочих органов центра);

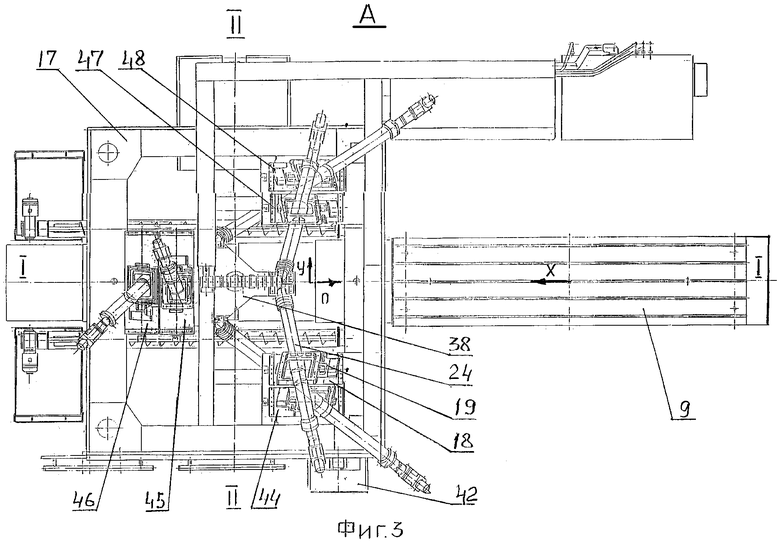

Фиг.3 - показывает вид в плане на центр;

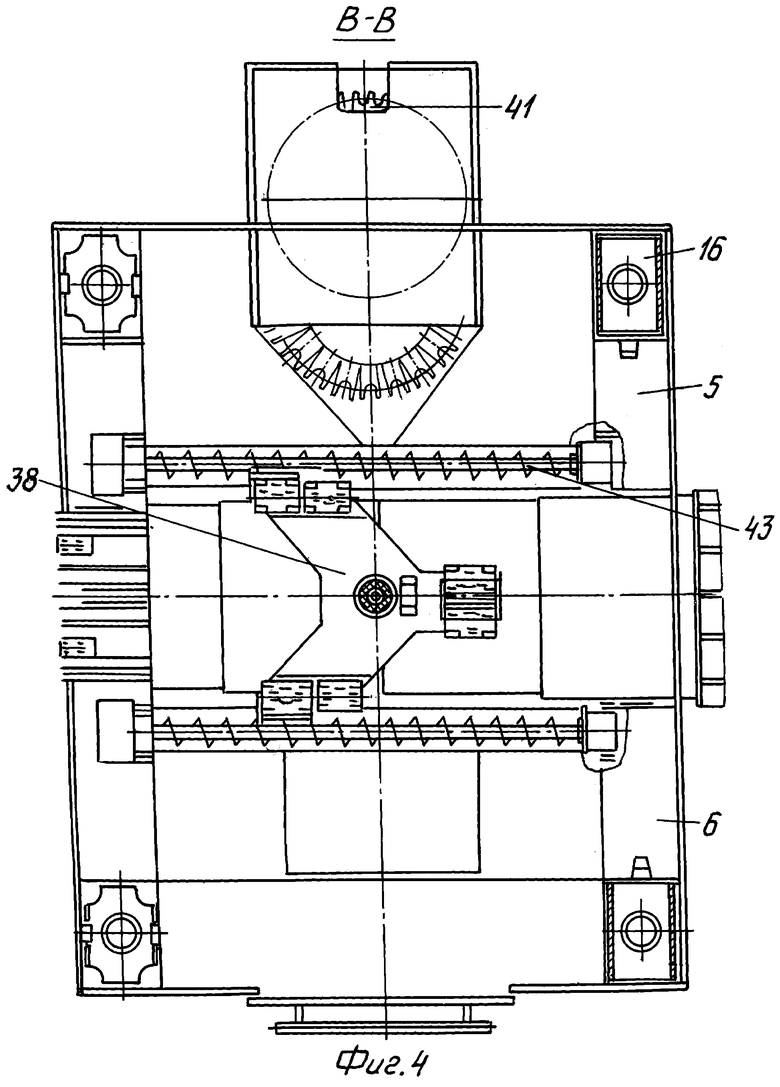

Фиг.4 - показывает разрез в плоскости ХОУ;

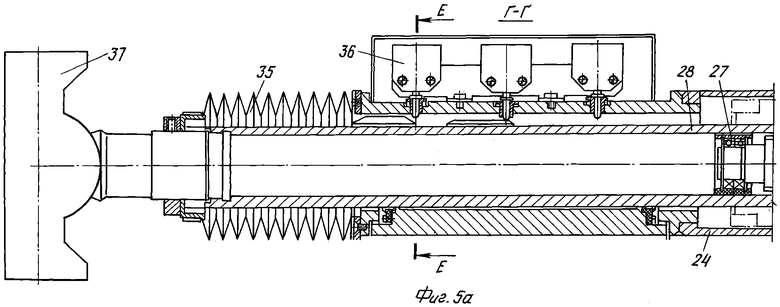

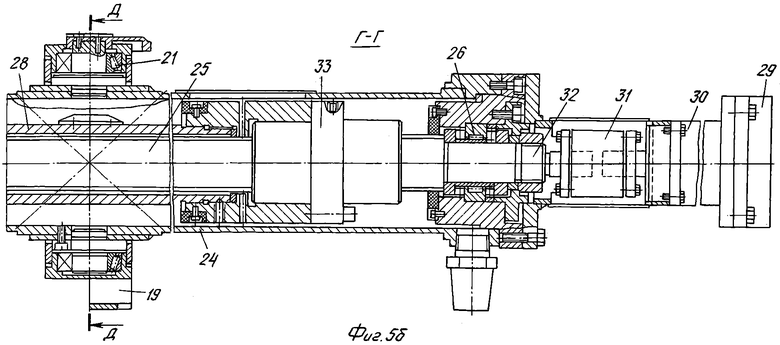

Фиг.5а, 5б - показывает продольный разрез по механизму линейного перемещения (МЛП) стойки;

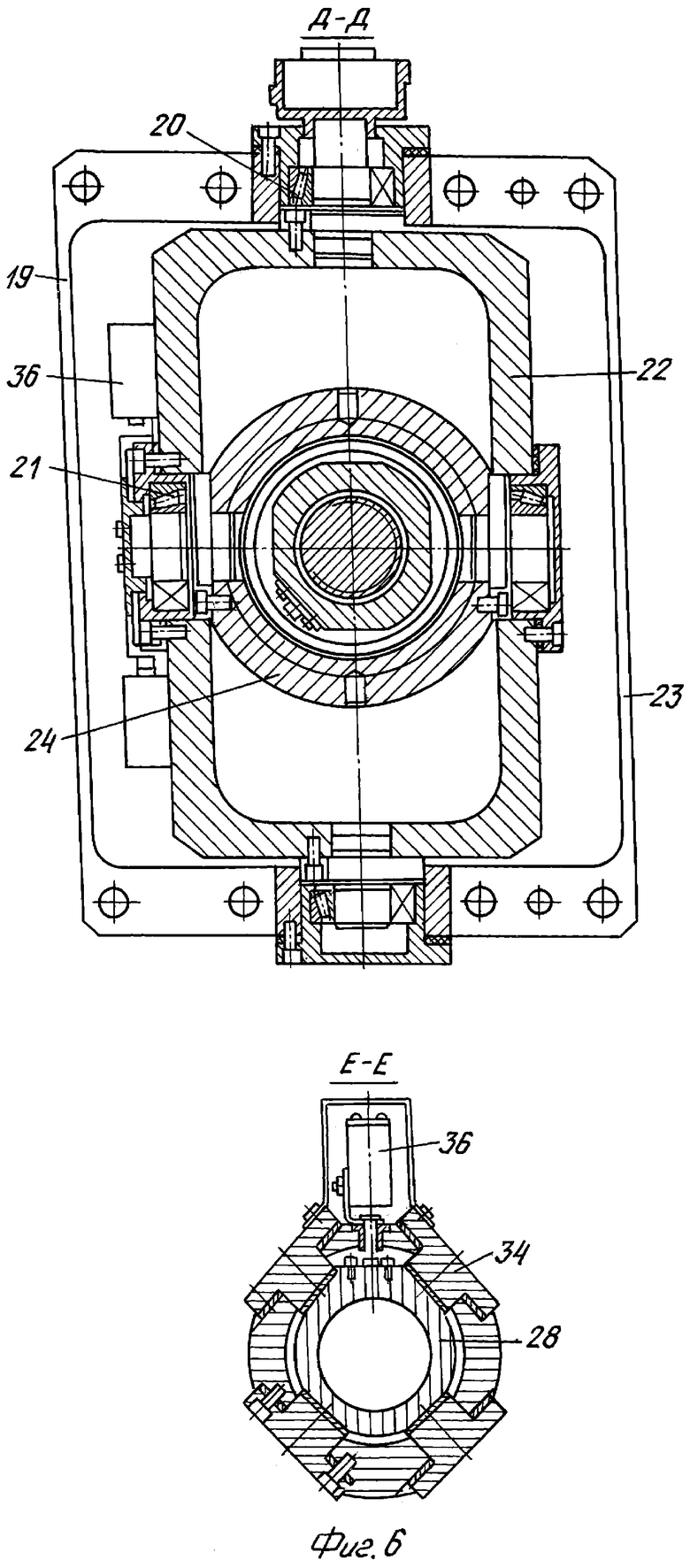

Фиг.6 - разрез по карданному шарниру и поперечный разрез по МЛП;

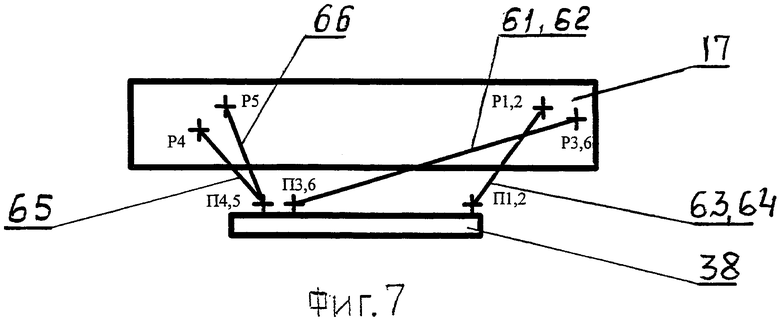

Фиг.7 - показывает схему расположения точек крепления шарниров гексаподного механизма на раме и платформе при виде спереди;

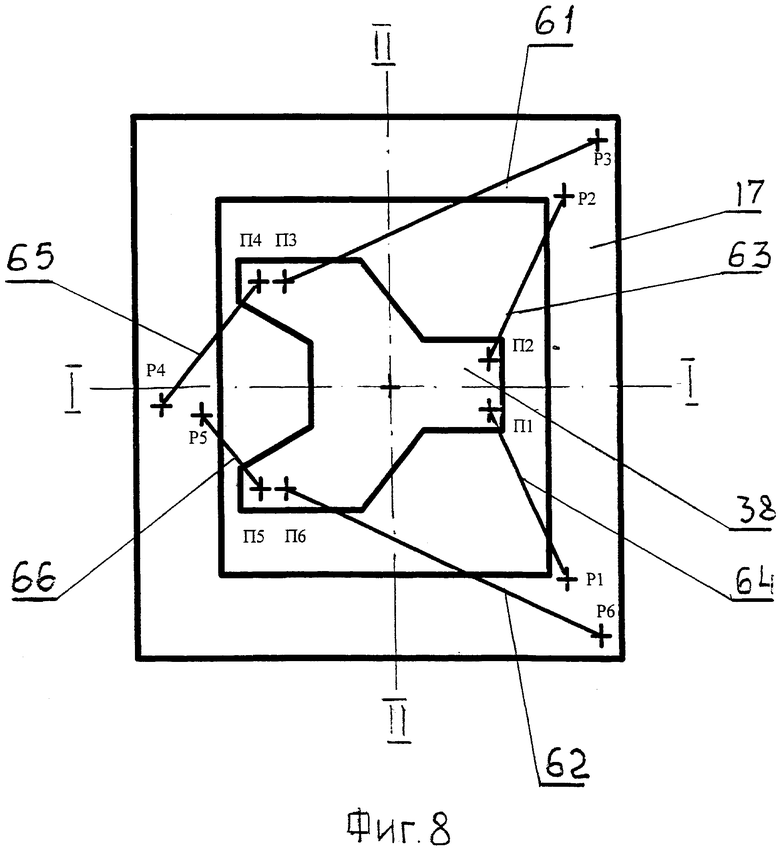

Фиг.8 - показывает схему расположения точек крепления шарниров гексаподного механизма на раме и платформе при виде сверху.

Осуществление изобретения.

Металлорежущий гексаподный обрабатывающий центр содержит станину, рабочий стол, несущую систему, выполненную в виде колонн, установленных на станине, и рамы, установленной на верхних концах колонн, гексаподный механизм, выполненный в виде шести стоек регулируемой длины, закрепленных одним концом на суппорте, выполненном в виде платформы, несущей шпиндель, и с другой стороны - на несущей системе с помощью универсальных шарниров.

Центр (Фиг.1) конструктивно состоит из станины 1, пять секций которой 2, 3, 4, 5, 6 связаны между собой болтовым креплением (на чертежах не указаны). Три секции 2, 3, 4 несут на себе направляющие 7, по которым на роликовых блоках 8 перемещается рабочий стол 9 (координата X).

Перемещение стола осуществляется посредством шариковинтовой передачи вращающейся гайкой 10 при неподвижном винте 11. Вращение на гайку передается через закрепленный на торце стола 9 редуктор 12 с электродвигателем 13. Подвод электропитания к приводу подачи стола осуществляется гибкой кабеленесущей цепью 14. Для защиты от стружки направляющих 7 и винта 11 служит телескопическая защита 15.

Несущая система выполнена из четырех колонн 16, установленных попарно по бокам от стола на двух боковых станинах 5, 6. На верхних плоскостях колонн 16 установлена рама 17.

Рама 17 выполнена четырехугольной и снабжена дополнительными силовыми элементами для закрепления кронштейнов, несущих шарниры подсоединения стоек.

Рабочий стол 9 выполнен перемещающимся между колоннами 16 на удлиненной станине 2, 3, 4.

Рама 17 является силовой конструкцией, несущей на себе гексаподный механизм, служащий для установки платформы 38, несущей шпиндель с инструментом, ее перемещения и позиционирования в необходимом положении для обработки деталей.

Гексаподный механизм 60 выполнен в виде шести стоек 61, 62, 63, 64, 65, 66 (см. фиг.8), выполненных с изменяемой длиной и закрепленных шарнирами одними (нижними) концами на платформе 38 с точками крепления П1, П2, П3, П4, П5, П6, а средними частями на раме 17 с точками крепления Р1, Р2, Р3, Р4, Р5, Р6 соответственно. Стойки 61, 62, 63, 64, 65, 66 и точки крепления стоек на раме и на платформе сгруппированы по парам таким образом, что каждая пара точек крепления образует на платформе и раме зоны крепления, размеры которых определяются габаритами шарниров, закрепляющих стойки. Зоны крепления стоек на платформе при виде в плане (сверху) образуют малый треугольник, расположенный одной стороной симметрично относительно продольной оси стола и параллельно поперечной оси стола, на расстоянии от нее, а противостоящей вершиной - на продольной оси стола с другой стороны поперечной оси.

Зоны крепления стоек на раме при виде в плане (сверху) образуют большой треугольник, расположенный одной стороной симметрично относительно продольной оси стола и параллельно поперечной оси стола, на расстоянии от нее, а противостоящей вершиной - на продольной оси стола с другой стороны поперечной оси. Малый и большой треугольник зон крепления направлены вершинами встречно друг другу. Крепление стоек выполнено следующим образом: первая пара стоек 61 и 62 закреплены на раме и на платформе в зонах, разнесенных относительно продольной оси; вторая пара стоек 63, 64 закреплены на раме в зонах, разнесенных относительно продольной оси, а на платформе - в зоне на продольной оси стола; третья пара стоек 65, 66 закреплены на раме в зоне на продольной оси, а на платформе - в зонах, разнесенных относительно продольной оси. При этом стойки 61, 62 и 63, 64 образуют расходящиеся снизу вверх лучи, а стойки 65, 66 - сходящиеся снизу вверх лучи. Центры поворотов шарниров крепления стоек к платформе расположены в одной плоскости, а центры поворотов шарниров крепления стоек к раме разнесены по высоте для обеспечения непересечения стоек в процессе перемещения платформы с инструментом по всей зоне обработки деталей.

Каждая из стоек 60 состоит из механизма линейного перемещения (МЛП) и выдвижной штанги 28.

Закрепление стоек на раме выполнено с помощью шести кронштейнов 18, 44, 45, 46, 47, 48, на которых закреплены карданные шарниры 19.

Кронштейны имеют "П" образную конструкцию, в нижней части которой находятся платики для закрепления к горизонтальной плоскости рамы 17, а верхняя плоскость служит для закрепления карданных шарниров 19.

Плоскости крепления каждого карданного шарнира имеют разные углы наклонов относительно вертикальных плоскостей, проходящих через оси I-I и II-II Фиг.3.

Центры поворотов карданных шарниров Р1, Р2, Р3, Р4, Р5, Р6 расположены в разных плоскостях и имеют разные линейные координаты относительно осей I-I и II-II Фиг.7,8.

Каждый карданный шарнир выполнен на роликовых подшипниках 20, 21 и имеет две степени свободы. Конструктивно представляет из себя две рамки 22 и 23. Рамки 22 имеют возможность поворачиваться на некоторый угол относительно рамок 23, которые закреплены на кронштейнах 18, 44, 45, 46, 47, 48. В свою очередь к рамке 22 через подшипники 21 закреплен корпус 24, механизма линейного перемещения (МЛП), который в свою очередь имеет возможность поворачиваться на некоторый угол относительно рамки 22. Таким образом каждый из шести МЛП имеет две степени свободы.

МЛП состоит из корпуса 24, внутри которого расположена шариковинтовая передача (ШВП) 25, один конец которой через подшипник 26 закреплен к корпусу 24, а второй конец через подшипник 27 находится в контакте с выдвижной штангой 28. Задача МЛП заключается в перемещении по программе (выдвижении и вдвижении) штанги 28 относительно корпуса 24.

Работает МЛП следующим образом. Вращение от электродвигателя 29 через планетарный редуктор 30 и муфту 31 предается на шариковый винт 32. Корпус шариковой гайки 33 закреплен на торце выдвижной штанги 28. При вращении шарикового винта 32 гайка 33 совместно со штангой 28 совершает поступательное движение. От вращения штангу удерживают четыре планки 34 с тефлоновыми накладками скольжения, контактирующими с четырьмя плоскостями штанги 28. От стружки и грязи выдвигающаяся штанга 28 закрыта гофрированной защитой 35.

Для исключения аварийных положений при движении штанги 28 и при поворотах МЛП в карданном шарнире 19 установлены конечные выключатели 36.

На торце штанги 28 закреплен шарнир 37, имеющий три степени свободы: вращение вокруг оси штанги и два поворота вокруг пересекающихся под прямым углом осей, точка пересечения которых проходит через ось штанги.

Шесть шарниров 37 своими плоскостями крепления установлены на платформе 38.

Плоскости крепления каждого шарнира 37 аналогично креплению карданных шарниров 19 имеют разные углы наклона относительно вертикальных плоскостей, проходящих через оси I-I и II-II Фиг.3.

Однако центры поворотов этих шарниров П1, П2, П3, П4, П5, П6 расположены в одной плоскости по высоте, хотя имеют разные линейные координаты относительно осей I-I и II-II Фиг, 8.

На платформе 38 установлен электрошпиндель 39 с инструментом для обработки детали.

Таким образом при одновременной работе всех шести МЛП происходит перемещение платформы с электрошпинделем как по трем линейным координатам О, У, Z, так и по двум поворотным А и В Фиг.1, 2, 3.

Сигналы о фактическом перемещении штанг 28 поступают от датчиков обратных связей 40. Специальное математическое обеспечение, обрабатывая эти сигналы, определяет фактическое положение шпинделя в декартовой системе координат.

Центр имеет инструментальный магазин 41 для автоматической установки и смены инструментов в шпинделе.

Управление центром осуществляется от устройства числового программного управления (УЧПУ) 42 на базе промышленного компьютера с операционной системой Windows NT 4.0.

УЧПУ в своем составе имеет специальную плату с высокоскоростным оптическим интерфейсом (Sercos) для связи с приводами и интерфейсом для управления модулями ввода/вывода дискретных и аналоговых сигналов.

Имеет расширенный набор функций и команд, а также возможность интегрирования программ пользователя, написанных на языке C++ (например, преобразование координат для нестандартной кинематики станка).

Центр имеет два транспортера уборки стружки 43, расположенных по обеим сторонам стола 9 для установки и закрепления детали.

Подвод энергопитания к электрошпинделю центра осуществляется гибкой кабеленесущей цепью 44.

Обрабатываемая деталь устанавливается и закрепляется на подвижном столе 9. Рабочие органы находятся в исходных положениях для начала обработки в соответствии с Фиг.1. Управляющая программа вводится в УЧПУ 42 с магнитного носителя (дискета) или иным способом. При необходимости просматривается на экране УЧПУ ее графическая отработка (без движений рабочих органов по координатам), имеется возможность корректировки программы по результатам графической отработки.

Кнопкой с пульта УЧПУ включаются электроприводы, состояние которых автоматически тестируется, одновременно включается станция управления электрошпинделем, станция масловоздушной смазки подшипников шпинделя и станция охлаждения электрошпинделя.

После получения ответов о готовности этих систем дается разрешение на выход в исходные положения по координатам и запуск программы обработки детали. Исходные положения - это конкретные постоянные положения рабочих органов, в которые они устанавливаются перед началом обработки и от которых рассчитывается программа обработки.

В режиме выхода в исходное положение рабочие органы устанавливаются в эти положения по штриховым меткам оптических датчиков обратных связей 40.

После запуска программы от кнопки УЧПУ электрошпиндель выходит в точку смены инструмента. Из магазина 41 вынимается и устанавливается в шпиндель первый инструмент.

Обработка как трехкоординатная, так и пятикоординатная осуществляется перемещением стола с деталью (координата X) и движением платформы (координата У, Z, А, В).

После обработки детали первым инструментом электрошпиндель выходит в точку смены инструмента, производится смена инструмента в шпинделе и повторяется вышеописанный цикл.

При установке в шпиндель измерительного щупа центр можно использовать как измерительную машину.

В процессе смены инструмента производится очистка конуса инструмента и шпинделя, а также контроль зажима.

Одновременно с началом обработки включаются транспортеры уборки стружки 43.

Центр позволяет фрезеровать поверхности торцевыми, концевыми и фасонными фрезами, зенкеровать и растачивать отверстия, а также производить измерения деталей, вести комплексную обработку изделий сложной пространственной формы одинарной, двойной и знакопеременной кривизны. Типовые обрабатываемые изделия: балки, нервюры, лонжероны, панели, мастер-модели, формообразующая оснастка.

Преимуществами центра являются:

- упрощение конструкции за счет унификации в приводах подач (шесть одинаковых МЛП);

- уменьшение металлоемкости за счет применения конструктивных элементов параллельной кинематики;

- снижение энергозатрат на эксплуатацию при одновременном достижении высоких динамических характеристик исполнительных органов малой металлоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| КОМПОНОВКА МНОГОЦЕЛЕВОГО СТАНКА НА ОСНОВЕ ПРИНЦИПОВ ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКИ | 2013 |

|

RU2542878C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| ШЕСТИСТЕРЖНЕВОЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1997 |

|

RU2160657C2 |

| МЕТАЛЛОРЕЖУЩИЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2257287C1 |

Изобретение относится к области металлообработки, станкам с числовым программным управлением. Обрабатывающий центр содержит станину, рабочий стол, несущую систему, выполненную в виде колонн, установленных на станине, и рамы, установленной на верхних концах колонн, гексаподный механизм, выполненный в виде шести стоек регулируемой длины, закрепленных одним концом на суппорте, выполненном в виде платформы, несущей шпиндель, и с другой стороны - на несущей системе с помощью универсальных шарниров. Для комплексной обработки длинномерных и крупногабаритных деталей несущая система выполнена из четырех колонн, установленных попарно по бокам от стола, перемещающегося между ними на удлиненной станине. Гексаподный механизм выполнен в виде шести стоек изменяемой длины, закрепленных одними нижними концами на платформе, несущей шпиндель, а средними частями на раме с помощью универсальных шарниров. Для повышения жесткости позиционирования и точности обработки стойки и точки крепления стоек на раме и на платформе сгруппированы по парам таким образом, что каждая пара точек крепления образует на платформе и раме зоны крепления, образующие на платформе при виде в плане или сверху малый треугольник, а на раме при виде в плане или сверху большой треугольник. 2 н. и 1 з.п. ф-лы, 8 ил.

| US 6241437 B1, 05.06.2001 | |||

| Устройство для перемещения исполнительного органа | 1988 |

|

SU1548037A1 |

| Обрабатывающее устройство | 1989 |

|

SU1691092A1 |

| ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2084326C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ | 2000 |

|

RU2234403C2 |

Авторы

Даты

2007-05-27—Публикация

2005-06-20—Подача