Изобретение относится к области производства изделий из газобетона.

Известны линии по производству изделий из газобетона. Изделия из газобетона достаточно популярны, но имеют тот недостаток, что они не в достаточной мере прочны. Особенно это касается таких изделий как перемычки. Данный недостаток преодолевается в армированных газобетонных изделиях.

Однако, известные линии по производству газобетонных изделий не так просто приспособить к производству армированных газобетонных изделий. Поэтому таких универсальных линий нет.

Технический результат заключается в создании инверсной линии по производству как газобетонных, так и армированных газобетонных изделий на одной и той же площади при повышении качества изделий за счет снижения внутренних напряжений в изделиях.

Указанный технический результат достигается тем, что в способе производства армированных изделий на линии производства блоков из газобетона, в которой имеется несущая рама со штифтами-фиксаторами для установки на нее арматурных каркасов, рама имеет возможность перемещения к установке для антикоррозийной обработки арматурных каркасов, например покрасочной ванне, в непосредственной близости к установке для антикоррозийной обработки расположена зона для сушки арматурных каркасов, в которую несущая рама подает обработанные арматурные каркасы, при этом в зоне заливки заливочные формы для газобетона предварительно заливают газобетонной массой и придают последней однородность посредством виброигл, просушенные каркасы переводят в зону заливки и опускают в заливочные формы и после этого заливочные формы с каркасами перемещают в камеру созревания, где газобетонная смесь созревает 150 мин, при окончании созревания заливочные формы снимают и направляют под следующую заливку, а полученное сырцовое изделие направляется в машину послабляющего реза для снятия напряжения со всей площади массива и на отдельные элементы в сырце, причем для послабляющего реза используется витая струна, далее изделие проходит калибровку в сырце, причем сначала его устанавливают вертикально и на триммере продольного реза производится доводка геометрии массива с верхней и нижней частей массива и калибровка ширины изделий, после чего изделие в машине поперечной резки режут триммером поперечной резки, далее на линии продольного реза калибруется высота изделий и утилизируется нижний подрезной слой, после этого осуществляют процесс автоклавирования при температуре 1900 С в течении не более 12 часов и дальнейшую упаковку готовой продукции.

Уникальность способа и линии в решении размещения оборудования, в действующую линию по производству блока из ячеистого бетона, машины размещены так, что переход выпуска продукции с блока на армированные изделия не занимает много времени и так же в обратном порядке. Из-за этого линия не занимает дополнительных площадей. В линию вмонтирована машина послабляющего реза для снятия напряжения со всей площади массива и на отдельные элементы в сырце, в ней в первые в мире применена витая струна (намотка на барабан всего 40 метров и проходит лучшая выборка материала при резе, из чего следует меньший процент брака). Так же вмонтирована в существующую линию машина калибровки ширины реза плит и перемычек (продольного реза) в массиве сырце. На линии продольного реза (триммере) калибровка высоты изделия применена взаимозаменяемая технология реза, (только струны и ножи) или одновременное применение струн и ножей для достижения четкой геометрии продукции. Так же впервые применена, система замков для расстановки деревянных поддонов, под все виды перемычек в автоматическом режиме. Линия рассчитана и работает на евро поддонах, переход на расстановку поддонов под блоки занимает несколько минут, и далее в автоматическом режиме по конвейеру готовой продукции, вся упаковка готовой продукции производиться в автоматическом режиме включая раздачу пленки (накрытие готовой продукции) в автоматическом режиме, бандажирование продукции так же производиться в автоматическом режиме.

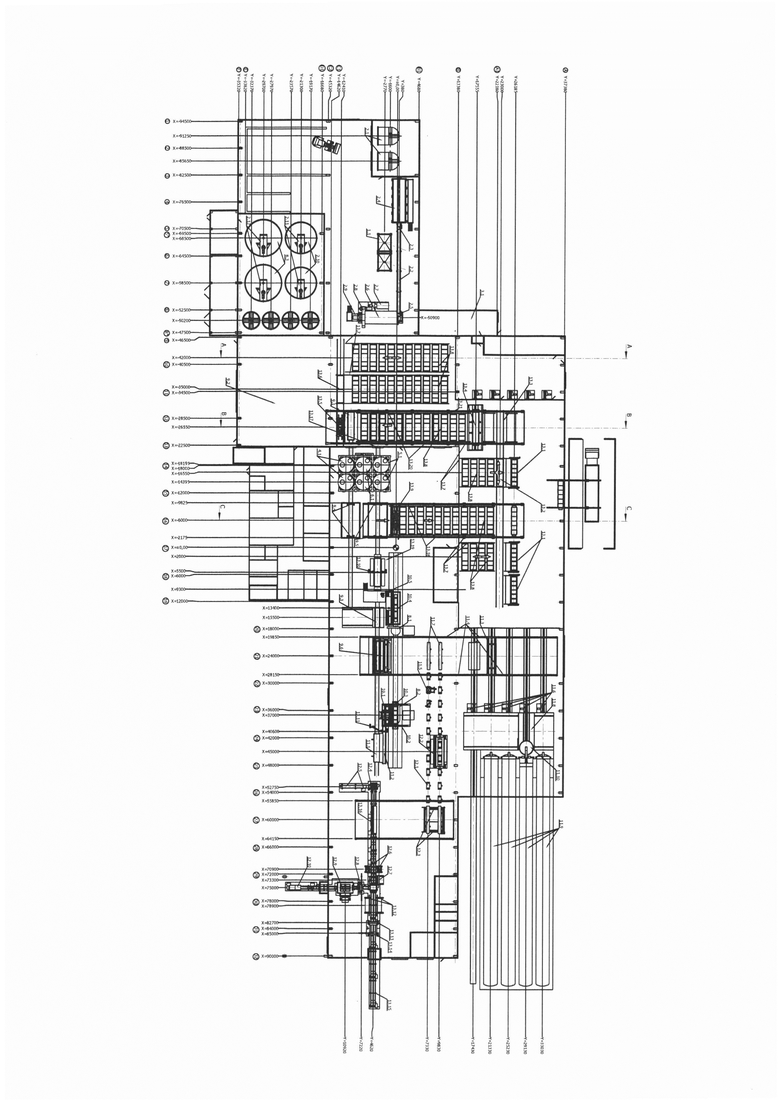

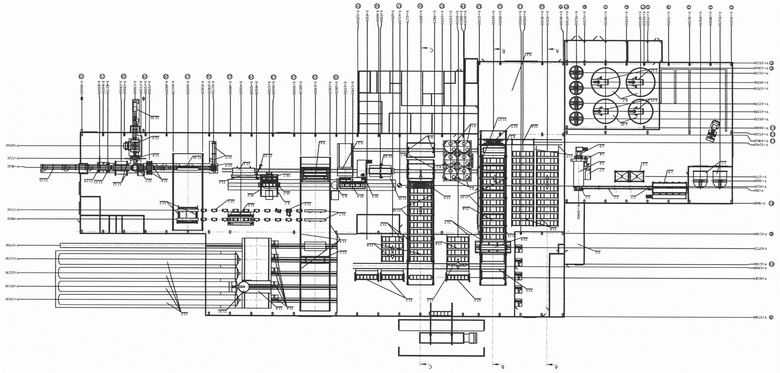

Изобретение иллюстрируется чертежом.

Линия содержит следующие элементы.

Участок ангидрида твердых отходов с воронками для твердых отходов (ангидрида), участок песка с мешалкой для золы с ленточным конвейером для загрузки песка под загрузочной воронкой для дозирования песка в мельницу, систему дозирования песка, мельницу для песка с системой электроуправления мельницы для песка, систему механического привода мельницы, насосы для шлама, мешалку для шлама и систему контроля уровня заполнения.

Имеется участок алюминия со средствами загрузки алюминия в смеситель и система дозирования и смешивания алюминия. Участок молотой извести со шнековым дозатором и оснасткой для силоса.

Имеются участки цемента, дополнительного сырья, подачи воды, обратного шлама с малой и большой мешалкой для обратного шлама, дозирования и смешивания.

Далее расположен участок предварительного твердения с заливочными формами, где имеются передаточная платформа и транспортеры. Там устанавливается блокировка бортов форм, осуществляется разблокировка бортов форм, с установкой открывания и закрывания бортов форм с гидравлической станцией. Там же имеется универсальный кантователь с гидравлической станцией и системой электрического управления участком предварительного твердения.

На линии резки имеется боковой триммер со стальной подконструкцией и вагонеткой резки, портал резки, с ножами, машина резки по толщине, установка поперечной резки, гидравлическая станция для установки поперечной резки, с системой электрического управления линии резки.

Участок автоклавирования и транспортировки содержит вагонетку утилизации нижнего подрезного слоя, транспортер остатков резки, погрузчик линии автоклавирования и транспортировки, стальную подконструкцию погрузчика, с гидравлической станцией, установку чистки автоклавных поддонов, систему подачи автоклавных вагонеток, автоклавные поддоны, передаточную платформу в составе автоклавов, четыре автоклава. Автоклавы снабжены дверями и в их состав входят вакуумная система, автоматическая система отвода конденсата из автоклава и насосы для системы сброса конденсата из автоклавов с системой электроуправления участка автоклавирования и транспортировки.

Заключительным является участок сортировки и упаковки.

В нем содержатся: система транспортировки автоклавных поддонов, разделительная машина массивов с гидравлической станцией и система электрического управления разделительной машиной включающая стальную подконструкцию для сортировки и укладки на поддоны, гидравлическая установка для сортировки и укладки на поддоны, транспортер для деревянных паллет, магазин деревянных паллет с системой транспортировки пакетов, с машиной одевания пакетов, машина формирования пакетов - горизонтальная установка бандажирования, вертикальная установка бандажирования, с электрическим управлением линии сортировки и упаковки, установка упаковывания продукции, цепной конвейер выхода готовой продукции.

При этом в обычную линию по производству газобетонных изделий вошла линия по производству перемычек и плит содержащая станцию арматурных каркасов, транспортную платформу, установку для антикоррозийной обработки арматурных каркасов, несущую раму арматуры, машину вертикальной резки неавтоклавированного массива, машину горизонтальной резки неавтоклавированного массива.

Работа линии осуществляется в зависимости от вида готовой продукции.

Позиция и участок

1. Участок ангидрида твердых отходов

1.1 - загрузочные воронки для твердых отходов (ангидрида)

2. участок песок

2.1 - мешалка для золы

2.2 - ленточный конвейер для загрузки песка под загрузочной воронкой для дозирования песка в мельницу.

2.3 - система дозирования песка

2.6 - мельница для песка

2.7 - система электроуправления мельницы для песка

2.8 - система механического привода мельницы

2.9 - насосы для шлама

2.10 - мешалка для шлама

2.12 - система контроля уровня заполнения

3 участок алюминия

3.1 - участок загрузки алюминия в смеситель и система дозирования и смешивания алюминия

4 участок молотой извести

4.1 - силоса для извести с шнековым дозатором и оснасткой для силоса

5 участок цемента

5.1 - силоса цемента с шнековым дозатором и оснасткой для силоса

6 участок дополнительного сырья

6.1 - силос с оснасткой дополнительного сырья и шнековый дозатор, весы для сырьевых материалов.

Участок подачи воды

Участок обратного шлама

8.1 - малая мешалка обратного шлама

8.2 - большая мешалка обратного шлама

Участок дозирования и смешивания

9 Участок предварительного твердения

9.1 - заливочные формы

9.2 - передаточная платформа и транспортеры толкатели форм.

9.4 - установка блокировка бортов форм

9.5 - разблокировка бортов форм, с установкой открывания и закрывания бортов форм с гидравлической станцией.

9.6 - универсальный кантователь с гидравлической станцией и системой электрического управления участком предварительного твердения.

10 линия резки

10.1 - боковой триммер со стальной под конструкцией и вагонеткой резки.

10.2 - портал резки, с ножами.

10.3 - машина резки по толщине.

10.4 - установка поперечной резки

10.5 - гидравлическая станция для установки поперечной резки, с системой электрического управления линии резки.

11 участок авто лавирования и транспортировки

11.1 - вагонетка утилизации нижнего подрезного слоя

11.2 - транспортер остатков резки

11.3 - погрузчик линии авто клавирования и транспортировки.

11.4 - стальная под конструкция погрузчика, с гидравлической станцией.

11.5 - установка чистки автоклавных поддонов.

11.6 - система подачи автоклавных вагонеток.

11.7 - автоклавные поддоны.

11.8 - передаточная платформа в составе автоклавов.

11.9 - четыре (4) автоклава.

11.10 - двери автоклавов, вакуумная система, автоматическая система отвода конденсата из автоклава и насосы для системы сброса конденсата из автоклавов, с системой электроуправления линии авто лавирования и транспортировки.

12 участок сортировки и упаковки

12.1 - система транспортировки автоклавных поддонов.

12.2 - разделительная машина массивов с гидравлической станцией и система электрического управления разделительной машиной включающая стальную под конструкцию для сортировки и укладки на поддоны.

12.3 - гидравлическая установка для сортировки и укладки на поддоны.

12.4 - транспортер для деревянных полет.

12.5 - магазин деревянных полет с системой транспортировки пакетов, с машиной одевания пакетов.

12.6 - машина формирования пакетов

12.7 - горизонтальная установка бонда жирования.

12.8 - вертикальная установка бандажа, с электрическим управлением линии сортировки и упаковки.

12.9 - установка упаковывания продукции

12.10 - цепной конвеер выхода готовой продукции

13 линия по производству перемычек и плит

13.1 - станции арматурных каркасов

13.2 - транспортная платформа №1

13.3 - транспортный путь транспортной платформы №1.

13.4 - установка для антикоррозийной обработки арматурных каркасов.

13.5 - установщик несущих рам арматурных каркасов.

13.6 - транспортная платформа №2

13.7 - стальная подконструкция

13.8 - несущая рама арматуры

13.9 - подъемник несущих рам арматурных каркасов

13.10 - машина вертикальной резки неавтоклавированного массива.

13.11 - машина горизонтальной резки неавтоклавированного массива.

13.12 - машина формирования пакетов

13.13 - машина упаковки пакетов пленкой

13.14 - машина вертикального бандажирования

13.15 - система цепных транспортеров выхода готовой продукции

13.16 - комплект пневматических стопорных элементов

13.17 - разблокировочная станция для штифтов - фиксаторов арматурных каркасов

13.18 - стальная подконструкция подьемника несущих рам

13.19 - позиционирующее устройство для форм

13.20 - стальная подконструкция для установщика несущих рам

13.21 - система толкателей для несущих рам в зоне сушки арматурных каркасов

Предложен способ производства армированных изделий на линии производства блоков из газобетона, в которой имеется несущая рама со штифтами-фиксаторами для установки на нее арматурных каркасов. Рама имеет возможность перемещения к установке для антикоррозийной обработки арматурных каркасов, например покрасочной ванне. В непосредственной близости к установке для антикоррозийной обработки расположена зона для сушки арматурных каркасов, в которую несущая рама подает обработанные арматурные каркасы. При этом в зоне заливки заливочные формы для газобетона предварительно заливают газобетонной массой и придают последней однородность посредством виброигл. Просушенные каркасы переводят в зону заливки и опускают в заливочные формы. После этого заливочные формы с каркасами перемещают в камеру созревания, где газобетонная смесь созревает 150 мин. При окончании созревания заливочные формы снимают и направляют под следующую заливку, а полученное сырцовое изделие направляется в машину послабляющего реза для снятия напряжения со всей площади массива и на отдельные элементы в сырце. Причем для послабляющего реза используется витая струна. Далее изделие проходит калибровку в сырце. Причем сначала его устанавливают вертикально и на триммере продольного реза производится доводка геометрии массива с верхней и нижней частей массива и калибровка ширины изделий. После чего изделие в машине поперечной резки режут триммером поперечной резки. Далее на линии продольного реза калибруется высота изделий и утилизируется нижний подрезной слой. После этого осуществляют процесс автоклавирования при температуре 190°С в течение не более 12 часов и дальнейшую упаковку готовой продукции. Техническим результатом является повышение качества изделий за счет снижения внутренних напряжений в изделиях. 1 ил.

Способ производства армированных изделий на линии производства блоков из газобетона, в которой имеется несущая рама со штифтами-фиксаторами для установки на нее арматурных каркасов, рама имеет возможность перемещения к установке для антикоррозийной обработки арматурных каркасов, например покрасочной ванне, в непосредственной близости к установке для антикоррозийной обработки расположена зона для сушки арматурных каркасов, в которую несущая рама подает обработанные арматурные каркасы, при этом в зоне заливки заливочные формы для газобетона предварительно заливают газобетонной массой и придают последней однородность посредством виброигл, просушенные каркасы переводят в зону заливки и опускают в заливочные формы и после этого заливочные формы с каркасами перемещают в камеру созревания, где газобетонная смесь созревает 150 мин, при окончании созревания заливочные формы снимают и направляют под следующую заливку, а полученное сырцовое изделие направляется в машину послабляющего реза для снятия напряжения со всей площади массива и на отдельные элементы в сырце, причем для послабляющего реза используется витая струна, далее изделие проходит калибровку в сырце, причем сначала его устанавливают вертикально и на триммере продольного реза производится доводка геометрии массива с верхней и нижней частей массива и калибровка ширины изделий, после чего изделие в машине поперечной резки режут триммером поперечной резки, далее на линии продольного реза калибруется высота изделий и утилизируется нижний подрезной слой, после этого осуществляют процесс автоклавирования при температуре 190°С в течение не более 12 часов и дальнейшую упаковку готовой продукции.

| Многоэлектронная ионная лампа | 1935 |

|

SU48863A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2478467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

| Способ изготовления армированных газобетонных изделий | 1974 |

|

SU564285A1 |

| ЛАКОКРАСОЧНАЯ ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570072C2 |

Авторы

Даты

2019-10-01—Публикация

2018-09-03—Подача