1. Область техники

Изобретение относится к способу производства листового стекла на расплаве металла и может быть использовано для улучшения качества его нижней поверхности.

2. Уровень техники

Известен способ производства листового стекла на расплаве металла, описанный в авт. св. №556593, МКИ С03В 18/02, в котором лента стекла из ванны расплава поступает сначала на терморегулируемую газовоздушную подушку, а затем - на валы печи отжига. Переход ленты стекла с поверхности металла на валы печи отжига осуществляется в горизонтальной плоскости.

Газовая опора создается перфорированной плитой, состоящей, как правило, из отдельных секций, в которые с помощью нагнетательных приспособлений и калорифера под давлением подают газ. Однако, несмотря на тщательную установку секций в холодном состоянии, в горячем состоянии происходит их коробление.

Недостатком этого устройства является наличие перепада давления газа по ширине ленты стекла, так как газ, подаваемый в газовоздушную подушку, выходит в атмосферу из-под краев ленты стекла в боковых частях подушки, нарушая тем самым общее давление под лентой. Кроме того, происходит засорение секций газовоздушной подушки оксидами олова и как следствие неравномерная подача струй газа. Все это вызывает деформацию ленты стекла.

Наиболее близким по технической сущности является общеизвестный способ производства листового стекла, предложенный фирмой Пилкингтон (патент Великобритании №1017752, МКИ С03В), взятый нами за прототип, в котором сформованную и охлажденную до 600-650°С ленту стекла выводят из ванны расплава за счет ступенчатого поднятия первых валов рольганга печи отжига и дальнейшего перемещения ленты по горизонтальной плоскости рольганга.

Недостатком известного решения является то, что лента стекла на расстоянии 150-200 мм от конца ванны расплава отрывается от поверхности олова, при этом образуется достаточно большая площадь открытого олова. Несмотря на избыточное давление защитной атмосферы, небольшое количество кислорода все же проникает в ванну через ее выходное отверстие, поэтому на поверхности олова под лентой стекла скапливается достаточное количество оксидов олова. Часть оксидов осаждается на нижней поверхности поднятой над оловом ленты стекла, выносится вместе с ней из ванны и налипает на поверхность валов. Все это приводит к снижению качества нижней поверхности стекла (отпечатки валов, посечки, коробление ленты).

Кроме того, при подъеме ленты стекла по данному способу возможно ее провисание на выходе из ванны расплава, касание порога и повреждение нижней поверхности ленты в виде микронеровностей и потертостей, особенно при пониженном уровне олова в ванне.

3. Раскрытие изобретения

Основной задачей настоящего изобретения является разработка способа производства листового стекла с улучшенным качеством нижней поверхности.

Предлагаемый нами способ производства листового стекла включает подачу стекломассы по лотку в ванну расплава, формование ленты стекла заданной толщины на поверхности расплава металла, продвижение, охлаждение и вывод ленты стекла из ванны. Причем вывод ленты стекла из ванны расплава на валы печи отжига осуществляют с перегибом путем последовательного подъема валов шлаковой камеры и печи отжига и затем плавного опускания последующих валов печи отжига до уровня выходного порога ванны расплава.

Данный способ вытягивания ленты стекла позволяет снизить высоту подъема ленты в ванне расплава и тем самым уменьшить площадь открытого пространства олова под лентой стекла.

Подъем ленты стекла при выходе из ванны расплава осуществляют за счет повышения уровня одного или нескольких валов шлаковой камеры и печи отжига относительно выходного порога ванны расплава на 15-30 мм. Причем каждый последующий вал должен быть выше предыдущего.

Плавное опускание ленты стекла осуществляют за счет ступенчатого подъема нескольких следующих валов печи отжига на 30-15 мм относительно выходного порога ванны расплава. Причем каждый последующий вал должен быть ниже предыдущего.

При этом тянущее усилие, создаваемое валами печи отжига и распространяемое вдоль ленты стекла по направлению ее вытягивания, частично компенсируется обратным действием горизонтальной составляющей силы веса ленты стекла, а за счет вертикально составляющей провисает. Возникает опасность касания лентой порога и повреждение ее нижней поверхности.

Однако в результате последующего перегиба и плавного опускания ленты сила веса стекла на участках ленты до и после перегиба уравновешивается, то есть уменьшается степень провисания ленты стекла за счет натяжения ее на валах печи отжига.

Такой перевод ленты стекла с расплава металла на валы печи отжига позволяет снизить вероятность касания ее нижней поверхностью порога и значительно сократить вынос оксидов олова из ванны расплава.

4. Краткое описание чертежа

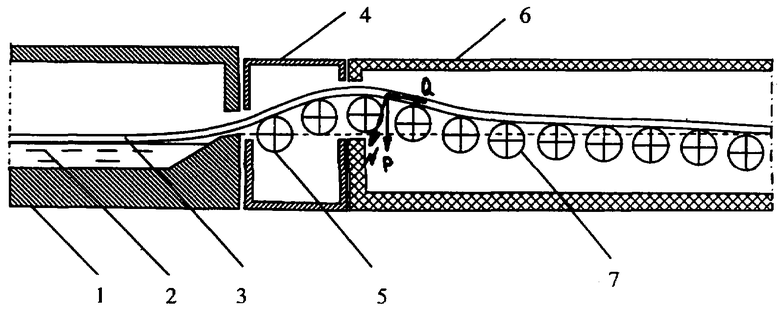

На чертеже представлено схематическое изображение способа вывода ленты стекла на горизонтальную плоскость валов печи отжига.

На чертеже показаны ванна 1 с расплавленным металлом 2, лента стекла 3, шлаковая камера 4, валы шлаковой камеры 5, печь отжига 6, валы печи отжига 7.

Р - сила веса ленты стекла;

Q и N - составляющие силы веса стекла Р.

5. Осуществление изобретения

Данное предлагаемое изобретение иллюстрируется следующими примерами:

Пример 1

Стекломассу из стекловаренной печи по лотку подают в ванну 1, заполненную защитной атмосферой, на поверхность расплавленного металла 2, где осуществляется формование ленты стекла 3 шириной 1900 мм (см. чертеж). При этом расход стекломассы составляет 150 т/сут. Сформованную ленту стекла 3 толщиной 5,0 мм охлаждают до температуры вывода ее из ванны расплава 1. Скорость вращения валов печи отжига составляет 260 м/час. Вывод ленты стекла 3 из ванны расплава 1 на валы 7 печи отжига 6 осуществляют с перегибом, то есть подъемом, и затем плавным опусканием ленты 3 до постоянного горизонтального уровня валов 7 печи отжига 6, соответствующего уровню выходного порога ванны расплава 4.

Причем подъем ленты стекла 3 с расплава металла 2 осуществляют за счет последовательного повышения (относительно выходного порога ванны расплава 1) уровня первого вала шлаковой камеры 4 на 13 мм, второго вала шлаковой камеры - на 15 мм и первого вала печи отжига 6 - на 17 мм.

Плавное опускание ленты стекла 3 до горизонтального уровня валов 7 печи отжига 6 осуществляют за счет подъема (относительно выходного порога ванны расплава 1) уровня второго вала печи отжига на 15 мм и третьего вала - на 13 мм.

Пример 2

Процесс получения ленты стекла 3 ведут так же, как в примере 1, но подъем ленты стекла 3 с расплава металла 2 осуществляют за счет последовательного повышения (относительно выходного порога ванны расплава 1) уровня первого вала шлаковой камеры на 14 мм, второго вала шлаковой камеры - на 17 мм и первого вала печи отжига 6 - на 15 мм.

Плавное опускание ленты стекла 3 до горизонтального уровня валов печи отжига 6 осуществляют за счет подъема (относительно выходного порога ванны расплава 1) уровня второго вала печи отжига на 17 мм, третьего вала - на 16 мм, четвертого вала - на 15 мм и пятого вала - на 14 мм.

При этом расход стекломассы составляет 250 т/сут, скорость вращения валов печи отжига - 330 м/час, ширина вырабатываемой ленты стекла - 2500 мм.

Пример 3

Процесс получения ленты стекла 3 ведут так же, как в примере 1, но подъем ленты стекла 3 с расплава металла 2 осуществляют за счет повышения (относительно выходного порога ванны расплава 1) уровня первого вала шлаковой камеры 4 на 24 мм, второго вала шлаковой камеры 4 - на 27 мм и первого вала печи отжига 6 - на 30 мм.

Плавное опускание ленты стекла 3 до горизонтального уровня валов печи отжига 6 осуществляют за счет подъема (относительно выходного порога ванны расплава 1) уровня второго вала печи отжига 6 на 29 мм, третьего вала - на 28 мм, четвертого вала - на 27 мм, пятого вала - на 26 мм, шестого вала - на 25 мм и седьмого вала - на 24 мм.

При этом расход стекломассы составляет 600 т/сут, скорость вращения валов печи отжига - 550 м/час, ширина вырабатываемой ленты стекла - 3600 мм.

Приведенные в примерах 1-3 варианты осуществления изобретения являются лишь некоторыми примерами использования данного изобретения. Предложенный способ можно использовать и для флоат-линий производительностью 100-900 т/сут, но соответственно будут изменены количество и высота подъема валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2012 |

|

RU2499772C1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ЛИСТОВОПЭ СТЕКЛА | 1969 |

|

SU252559A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ НЕПРЕРЫВНОГО УПРОЧНЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1992 |

|

RU2073658C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| Устройство для производства листового полированного стекла | 1977 |

|

SU678849A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2005 |

|

RU2299183C1 |

| Способ изготовления листового стекла | 1975 |

|

SU556593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU247473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

Изобретение относится к области производства листового стекла на расплаве металла. Технической задачей настоящего изобретения является улучшение качества поверхности ленты за счет снижения вероятности касания ленты стекла ее нижней поверхностью выходного порога ванны расплава. Предлагаемый способ позволяет снизить вероятность провисания ленты стекла при выходе из ванны расплава за счет плавного подъема и затем плавного опускания ленты до постоянного горизонтального уровня. Подъем валов шлаковой камеры осуществляют на высоту 15-30 мм относительно выходного порога ванны расплава, а опускание - на величину 30-15 мм относительно валов шлаковой камеры. 1 ил.

Способ производства листового стекла на расплаве металла, включающий формование ленты стекла, охлаждение и вывод ее из ванны с перегибом на горизонтально расположенные валы печи отжига, отличающийся тем, что перегиб осуществляют путем последовательного подъема валов шлаковой камеры и печи отжига и затем плавного опускания последующих валов печи отжига до уровня выходного порога ванны расплава, причем подъем ленты стекла с расплава металла осуществляют за счет последовательного повышения уровня валов шлаковой камеры на 15-30 мм относительно выходного порога ванны расплава в зависимости от ширины ленты стекла, а плавное опускание ленты стекла осуществляют за счет подъема нескольких следующих за шлаковой камерой валов печи отжига на 30-15 мм относительно выходного порога ванны расплава.

| Способ определения относительной связанной поверхности волокон в листе бумаги или картона | 1981 |

|

SU1017752A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 0 |

|

SU278973A1 |

| Способ изготовления листового стекла | 1975 |

|

SU556592A1 |

| GB 1217047 A1, 23.12.1970 | |||

| JP 8325924 A1, 10.12.1996. | |||

Авторы

Даты

2007-07-10—Публикация

2005-11-14—Подача