Изобретение относится к черной металлургии, в частности к флокеностойкой стали, используемой для изготовления трубной заготовки.

Известна выбранная в качестве прототипа сталь [1], содержащая, мас.%: углерод 0,32-0,40; марганец 1,50-1,80; кремний 0,40-0,70; фосфор не более 0,035; сера не более 0,035; железо остальное.

Существенными недостатками данной стали являются: высокая флокеночувствительность, низкие механические свойства, повышенная загрязненность неметаллическими включениями и отбраковка по поверхностным дефектам при производстве трубной заготовки.

Известна сталь [2], содержащая, мас.%: углерод 0,36-0,42; марганец 1,00-1,27; кремний 0,20-0,40; титан 0,03-0,45; алюминий 0,010-0,035; кальций 0,005-0,01; железо - остальное.

Существенными недостатками данной стали являются: высокая флокеночувствительность, низкий уровень прочностных свойств, повышенная загрязненность неметаллическими включениями и отбраковка по поверхностным дефектам. Кроме того, для исключения флокенообразования необходимо проводить замедленное охлаждение заготовок из вышеуказанных сталей в специально оборудованных ямах (колодцах) в течение длительного времени, что увеличивает затраты на производство.

Известная также сталь [3], содержащая, мас.%: углерод 0,30-0,45; марганец 1,20-1,60; кремний 0,20-0,60; хром 0,30-0,60; медь 0,10-0,30; алюминий 0,001-0,030; кальций 0,001-0,003; церий 0,001-0,003; железо - остальное.

Существенными недостатками данной стали являются: высокая флокеночувствительность из-за низкого содержания в ней церия и не стабильно высокий уровень механических свойств из-за широких границ варьирования углерода.

Желаемыми техническими результатами изобретения являются: получение стали с высокой флокеностойкостью, повышение механических свойств, снижение загрязненности неметаллическими включениями и уменьшение отбраковки по поверхностным дефектам

Для достижения этого флокеностойкая сталь, содержащая углерод, марганец, кремний, хром, медь, никель, дополнительно содержит кальций и церий при следующем соотношении компонентов, мас.%:

Кроме того, в ее составе дополнительно ограничено содержание следующих примесей, мас.%:

Заявленный химический состав флокеностойкой стали подобран с учетом следующих предпосылок.

Нижний уровень содержания основных элементов предлагаемой стали обеспечивает получение предела текучести после нормализации σт>52 кг/мм2. Увеличение содержания этих элементов выше верхних значений приводит к снижению пластичности и ухудшению качества поверхности заготовок.

Кальций улучшает макро- и микроструктуру слитка, блюма, трубной заготовки, а также повышает вязкость и пластичность стали за счет образования глобулярных оксисульфидов. Содержание кальция ограничивается пределами 0,0005-0,005%. Содержание кальция ниже 0,0005% не достаточно для глобулизации неметаллических включений с целью повышения вязкости и пластичности, а содержание выше 0,005% приводит к загрязненности стали неметаллическими включениями типа алюминатов кальция и к снижению вязкости и пластичности стали.

Модифицирование стали церием приводит к повышению пластичности, вязкости, хладостойкости, снижению флокеночувствительности и повышению сопротивления хрупкому разрушению стали [4].

Содержание церия ограничивается пределами от более 0,003 до 0,006%. Введение в сталь такого количества церия (в виде ферроцерия или металлического) полностью исключает концентрационное пересыщение церием, причем водород находится в химически связанном состоянии. Введение церия осуществляется в предварительно раскисленную сталь после присадки марганца, кремния и алюминия.

При содержании церия 0,003% и менее не достигается нужный эффект, а при содержании более 0,008% увеличивается загрязненность стали оксидными включениями, что приводит к снижению пластичности, ударной вязкости стали и ухудшению качества поверхности трубной заготовки.

Содержание серы и фосфора до 0,020% выбрано с целью снижения загрязненности стали сульфидами, повышения сопротивления хрупкому разрушению и улучшения качества макроструктуры и поверхности трубной заготовки.

Заявленную флокеностойкую сталь выплавляли в 100-тонных дуговых электропечах, разливали на МНЛЗ, блюмы прокатывали на станах 500 и 900 до сечения 120 мм без замедленного охлаждения в ямах, что значительно сократило затраты на производство стали.

В таблице 1 приведены химический состав, а также данные по отбраковке по поверхностным дефектам трубной заготовки при заявляемом и известном химическом составе стали (прототип). При макроконтроле по ГОСТ 10243-75 флокены не выявлены. Отбраковка по поверхностным дефектам трубной заготовки предлагаемой флокеностойкой стали составляет 2,5%, а известной - 5%.

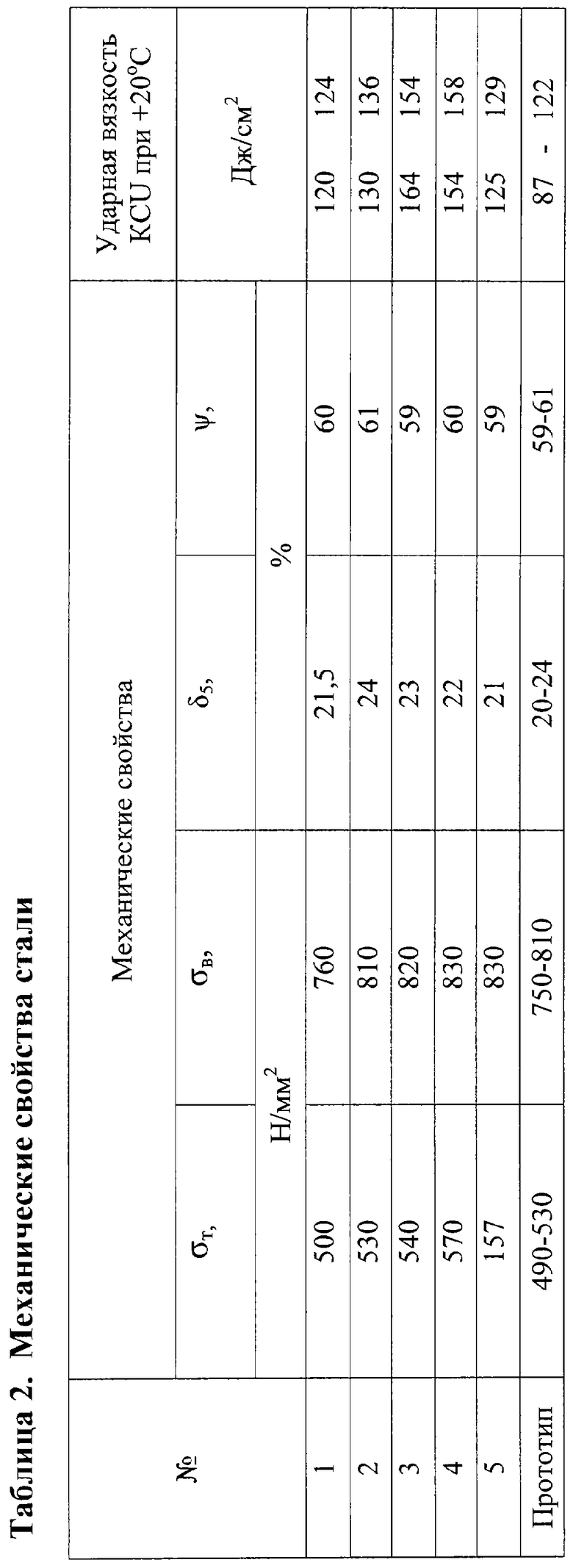

Механические свойства после нормализации при температуре 880°С заявленной флокеностойкой стали и прототипа приведены в таблице 2. Испытания на растяжение проводили в соответствии с требованиями ОСТ 14-21-71 по ГОСТ 1497-84. Определение ударной вязкости по ГОСТ 9454-78.

Уровень загрязненности неметаллическими включениями заявленной флокеностойкой стали и прототипа приведены в таблице 3. Оценку загрязненности неметаллическими включениями проводили в соответствии с требованиями ОСТ 14-21-77 по шкалам ГОСТ 1778-70.

Как видно из приведенных данных, предлагаемая флокеностойкая сталь по сравнению с известными имеет более высокие значения флокеностойкости, повышенные механические свойства и низкий уровень загрязненности стали неметаллическими включениями.

Источники информации

1. ОСТ 14-21-77 «Заготовка трубная из углеродистой, низколегированной, легированной и рессорно-пружинной стали. Технические условия.

2. А.c. СССР №1381191, МПК С22С 38/14.

3. А.с. RU 2053309 C1, C22C 38/04.

4. В.Л.Пилюшенко. Научные и технические основы микролегирования стали. - М.: Металлургия, 1994 г. - 385 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2197553C2 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2001 |

|

RU2194791C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| СТАЛЬ | 2002 |

|

RU2224042C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

Изобретение относится к черной металлургии, в частности к флокеностойкой стали, используемой для изготовления трубной заготовки. Флокеностойкая сталь содержит, мас.%: углерод 0,35-0,41, марганец 1,30-1,60, кремний 0,40-0,70, хром не более 0,30, медь не более 0,30, никель не более 0,30, кальций 0,0005-0,005, церий от более 0,003 до 0,006, железо - остальное. Содержание примесей ограничено: сера не более 0,020, фосфор не более 0,020. Повышаются флокеностойкость и механические свойства стали, снижается загрязненность неметаллическими включениями, а также уменьшается отбраковка по поверхностным дефектам. 1 з.п. ф-лы, 3 табл.

| JP 59107064 A, 21.06.1984 | |||

| Конструкционная сталь | 1985 |

|

SU1381190A1 |

| Сталь | 1979 |

|

SU773128A1 |

| Приводной барабан черпаковой цепи | 1981 |

|

SU1165749A1 |

| JP 8188851 A, 23.07.1996. | |||

Авторы

Даты

2007-07-27—Публикация

2005-06-09—Подача