Настоящее раскрытие касается способа и устройства для изготовления твердосплавной пресс-заготовки, а также твердосплавной пресс-заготовки. Настоящее раскрытие относится также к изготовлению спекаемых заготовок конструктивных элементов из твердых сплавов, в частности режущих инструментов. Режущие инструменты могут включать в себя режущие вставки, поворотные режущие пластинки и тому подобное.

Твердосплавные режущие инструменты в общем спекаются при высоких температурах. Для изготовления имеющих точную форму промежуточных продуктов, которые также называются пресс-заготовками, заготовками или неспеченными заготовками, известны два основных способа. Один способ включает первичное формообразующее изготовление посредством литья под давлением. Другой способ включает изготовления пресс-заготовок посредством прессования. Настоящее изобретение относится в первую очередь к прессованию твердосплавного порошка при высоких давлениях с целью изготовления пресс-заготовок для изготовления режущих инструментов или тому подобного методом порошковой металлургии.

В WO 2015/120496 A1 описывается формовочный инструмент для изготовления методом порошковой металлургии неспеченной заготовки, имеющий верхний пуансон и нижний пуансон, которые могут передвигаться вдоль одной общей оси прессования, корпус матрицы, имеющий загрузочный бункер для приема порошкового материала, причем этот корпус матрицы имеет верхнюю область, в которой верхний пуансон установлен в загрузочном бункере с возможностью движения вдоль оси прессования, и имеет нижнюю область, в которой нижний пуансон установлен в загрузочном бункере с возможностью движения вдоль оси прессования, и по меньшей мере две поперечные задвижки, которые образуют область формы, определяющую боковой наружный контур неспеченной заготовки, и которые расположены на корпусе матрицы с возможностью смещения в отличающемся от оси прессования направлении, при этом указанные по меньшей мере две поперечные задвижки вступают в контакт друг с другом, только когда указанные по меньшей мере две поперечные задвижки расположены каждая в своем конечном положении, при этом полость, которая определяет форму спрессованной неспеченной заготовки, образована расположенными в своих концевых положениях нижним пуансоном и верхним пуансоном и указанными расположенными в своих концевых положениях по меньшей мере двумя поперечными задвижками в закрытом состоянии формовочного инструмента, и при этом указанные по меньшей мере две поперечные задвижки образуют область формы, которая определяет весь боковой наружный контур неспеченной заготовки.

Из EP 2 933 041 A1 известны способ и устройство для изготовления неспеченной заготовки, при этом устройство имеет первый пуансон, второй пуансон, первую часть матрицы и вторую часть матрицы, при этом первый пуансон, второй пуансон и первая часть матрицы взаимодействуют для придания формы неспеченной заготовке, при этом вторая часть матрицы имеет отверстие для помещения второго пуансона, но не образует никакой поверхности неспеченной заготовки.

Из EP 2 933 043 A1 известны способ и устройство для изготовления неспеченной заготовки для режущей вставки, при этом устройство имеет верхнюю часть матрицы, верхний пуансон и нижний пуансон, которые вместе взаимодействуют для формообразования неспеченной заготовки, при этом части матрицы и пуансоны могут передвигаться каждый вертикально.

Кроме того, в качестве ближайшего аналога для заявленной группы изобретений можно рассматривать решение, известное из документа US 20060165828 A1, B22F 3/00, 27.07.2006, раскрывающее способ изготовления пресс-заготовок для спекаемых режущих инструментов, способ изготовления режущих инструментов, устройство для изготовления пресс-заготовок и твердосплавную пресс-заготовку для режущих инструментов.

Известны геометрии инструментов, пресс-заготовки для которых в рамках обычного способа прессования не могут изготавливаться без трудоемкой дополнительной обработки. Дополнительная обработка повышает издержки изготовления. И наоборот, посредством известных способов прессования для изготовления неспеченных заготовок не все желаемые геометрии и конструкции твердосплавных пресс-заготовок могут изготавливаться без дополнительной обработки или с небольшой дополнительной обработкой. По обратному заключению, это приводит к тому, что при конструировании таких инструментов учитываются условия изготовления, так что выбираются компромиссы. Это может лимитировать работоспособность инструментов.

Одним из примеров твердосплавного инструмента является так называемая поворотная режущая пластинка, в частности т.н. двухлезвийный инструмент, который включает в себя два лезвия или режущие кромки. Известны двухлезвийные инструменты, выполненные центрально-симметрично. Другими словами, такой двухлезвийный инструмент может, например, иметь основную часть, имеющую некоторую продольную протяженность, при этом на первом конце и на обращенном от первого конца втором конце выполнено по лезвию, причем эти лезвия, относительно центра основной части, ориентированы в противоположных направлениях. Такая конструкция требует особых мер при изготовлении пресс-заготовок. В частности, должны приниматься во внимание разные принципы конструирования. Так, полость, в которой формуется пресс-заготовка, обычно располагается определенным образом относительно основной оси прессования. Прессы для изготовления твердосплавных пресс-заготовок обычно включают в себя верхний пуансон и нижний пуансон, которые могут двигаться друг к другу вдоль основной оси прессования, чтобы оказывать давление и уплотнять помещенный в полость порошок.

Далее, при конструировании матриц для изготовления методом порошковой металлургии твердосплавных пресс-заготовок стараются не предусматривать разъем формы, который проходит через режущие кромки или, соответственно, поперек них. Тем не менее, режущие кромки предпочтительно лежат в основной плоскости разъема. Это может приводить к невозможности получения заготовок определенных режущих инструментов посредством прессования без дополнительной обработки или с небольшой дополнительной обработкой.

Другая проблема при расчете прессовых инструментов для изготовления пресс-заготовок для твердосплавных инструментов касается извлечения из формы наклонных, острых фасок или, соответственно, тангенциальных переходов, которые впадают в плоскость разъема. Это часто приводит к тому, что части матрицы или, соответственно, части пресса, которые отображают конструкцию пресс-заготовки, по меньшей мере на отдельных участках должны выполняться очень тонкостенными или острыми. Это повышает износ и опасность поломки, и поэтому этого предпочтительно избегают.

Прессование твердосплавных пресс-заготовок осуществляется при очень высоких давлениях, которые могут достигать пределов примерно от 2000 примерно до 4000 бар (0,2-0,4 ГПа). Прессование твердосплавных порошков не может просто так сравниваться или даже приравниваться к прессованию металлических порошков или других порошкообразных материалов. Причиной этого является так называемое свойство пружинения прессуемых твердосплавных пресс-заготовок. Немалую часть в их составе, в противоположность пресс-заготовкам на основе металлического порошка, составляют пластификаторы (напр., парафины, воски), и они являются пористыми, то есть имеют включения воздуха или, соответственно, полости. Свойство пружинения может, например, выражаться в увеличении объема после прессования, которое может составлять примерно 3% исходного объема.

Устройства прессования для прессования твердых сплавов обычно не имеют других пуансонов, кроме основных пуансонов, соответствующих главной оси прессования. Как уже описано выше, основные пуансоны представляют собой обычно верхний пуансон и нижний пуансон, которые могут передвигаться вертикально и, в частности, двигаться друг к другу для получения пресс-заготовки.

В области порошковой металлургии твердых сплавов эти основные пуансоны не могут просто дополняться другими (боковыми) пуансонами, которые выполнены примерно аналогично боковым задвижкам при литье под давлением, но выполняют функцию пуансонов. Это обусловлено, во-первых, высокими давлениями в процессе прессования. Также такие (боковые) пуансоны оказывали бы отрицательное влияние на распределение плотности прессования пресс-заготовки. Распределение плотности прессования в рамках настоящей изобретения называется также распределением структуры прессования.

Вышеназванное ограничение не исключает, что иногда используются вторичные пуансоны или вспомогательные пуансоны, которые передвигаются вдоль некоторой плоскости, наклоненной относительно вертикали. Однако такие вспомогательные пуансоны обычно используются только для создания второстепенных контуров, таких как, например, проемы, боковые желоба или тому подобное. Эффективная поверхность, которой такой вспомогательный пуансон воздействует на пресс-заготовку, обычно значительно меньше поверхности соответствующей стороны стенки матрицы, охватывающей пресс-заготовку.

Для получения как можно более благоприятной структуры конструктивного элемента, в частности достаточно гомогенной плотности прессования, обычно стремятся выбирать для основных пуансонов такие размеры, чтобы они, если смотреть в вертикальном направлении, по возможности полностью покрывали силуэт или, соответственно, очертание пресс-заготовки. В противном случае, то есть если бы основной пуансон был значительно меньше силуэта пресс-заготовки, возникали бы неблагоприятные характеристики напряжений или, соответственно, характеристики давлений при прессовании, так как не все поперечное сечение пресс-заготовки непосредственно подвергалось бы давлению прессования, создаваемому (в первую очередь) основным пуансоном.

Кроме пуансонов, матрица для прессования заготовок для изготовления твердосплавных режущих инструментов имеет обычно другие части формы, которые, однако, не задействованы в процессе прессования активно (в качестве приводного пуансона). Такие части формы могут быть, в принципе, подвижными и тогда называются, например, задвижками. Однако возможны и неподвижные части формы. Вообще части формы не движутся во время самого процесса прессования. Подвижные части формы, например, задвижки или тому подобное, движутся для процесса извлечения из формы, для извлечения пресс-заготовки.

По этой причине в основе настоящего раскрытия лежит задача, предложить способ и устройство для близкого к конечным контурам изготовления твердосплавных пресс-заготовок, в частности для изготовления спекаемых заготовок для режущих инструментов, которые допускают большую свободу конструирования в отношении геометрии инструмента, а также изготовление при благоприятной характеристике структуры прессования или, соответственно, при благоприятной характеристике плотности прессования. В частности, должно упрощаться изготовление твердосплавных пресс-заготовок, имеющих центрально-симметричную конструкцию. Это касается, в частности, также пресс-заготовок для режущих инструментов, которые имеют режущие кромки, ориентированные в противоположных направлениях и обращенные друг от друга. Далее, должно по возможности описываться изготовление твердосплавных пресс-заготовок для режущих инструментов, позволяющее получать режущие кромки, не ухудшающиеся, в частности не рассекаемые при разъеме формы или за счет облоя. Наконец, дожжен предлагаться способ и устройство, позволяющие использовать особенно механически прочно выполненные пуансоны и предпочтительно также части формы, которые, в частности, не включают в себя чрезмерно тонких и острых участков конструкции.

В отношении способа задача решается с помощью способа для близкого к конечным контурам изготовления твердосплавных пресс-заготовок, в частности для изготовления спекаемых заготовок для режущих инструментов, причем этот способ включает в себя следующие этапы:

- предоставление составной матрицы, включающее:

- подвод по меньшей мере одной фронтальной части формы, которая может передвигаться в первой плоскости, в частности в горизонтальной плоскости;

- подвод по меньшей мере одной поперечной части формы, которая может передвигаться во второй плоскости, в частности в вертикальной плоскости;

- выравнивание указанной по меньшей мере одной фронтальной части формы и указанной по меньшей мере одной поперечной части формы для задания полости для пресс-заготовки,

при этом направления подвода указанной по меньшей мере одной фронтальной части формы и указанной по меньшей мере одной поперечной части формы ориентированы наклонно друг к другу, предпочтительно перпендикулярно друг другу,

при этом указанная по меньшей мере одна фронтальная часть формы и указанная по меньшей мере одна поперечная часть формы задают поверхности пресс-заготовки, и

- при этом получающаяся полость имеет по меньшей мере одно отверстие, через которое может вводиться пуансон;

- подвод башмака питателя через отверстие полости и наполнение полости твердосплавным порошком; и

- уплотнение порошка по меньшей мере одним пуансоном, который может передвигаться параллельно основному направлению прессования,

при этом подвод указанной по меньшей мере одной поперечной части формы осуществляется в направлении подвода, которое параллельно основному направлению прессования.

Таким образом задача изобретения полностью решается.

В соответствии с изобретением ось подвода указанной по меньшей мере одной поперечной части формы ориентирована параллельна основной оси прессования, т.е. оси подвода указанного по меньшей мере одного пуансона. Тем не менее, указанная по меньшей мере одна поперечная часть формы служит преимущественно для формообразования бокового участка пресс-заготовки. Указанный по меньшей мере один пуансон служит для формообразования по меньшей мере одного верхнего или нижнего участка пресс-заготовки. Направление подвода поперечной части формы позволяет, в частности, извлекать из формы геометрии, которые недоступны с помощью частей формы, извлекаемых из формы чисто сбоку (вдоль горизонтальной плоскости). Таким образом может ограничиваться общее количество частей, необходимых для образования матрицы. Тем не менее, обеспечена большая свобода конструирования.

Первая плоскость и вторая плоскость представляют собой, например, горизонтальную плоскость и вертикальную плоскость. Однако это не должно пониматься ограничительным образом. Вообще первая плоскость и вторая плоскость могут пониматься как плоскости, ориентированные наклонно друг к другу, в частности как плоскости, ориентированные перпендикулярно друг другу.

Могут получаться пресс-заготовки, которые имеют наружные поверхности, например, слегка наклоненные к основному направлению прессования и/или имеют тангенциально оканчивающиеся радиусы. Наряду с этим могут извлекаться из формы поднутренные контуры, которые иным образом не могут так просто извлекаться из формы без дополнительной обработки. Например, при определенных вариантах осуществления поворотных режущих пластинок, имеющих два ориентированных в противоположных направлениях лезвия, можно избегать прохождения облоя поперек режущей кромки режущего инструмента.

Подвод указанной по меньшей мере одной фронтальной части формы и указанной по меньшей мере одной поперечной части формы может, в частности, включать в себя вдвигание или, соответственно, передвигание частей формы в закрытое положение. Выравнивание может, в частности, включать в себя блокирование, фиксирование, вообще прочное удерживание частей формы в закрытом положении. Таким образом становится ясно, что указанная по меньшей мере одна фронтальная часть формы и указанная по меньшей мере одна поперечная часть формы не является пуансоном.

Разумеется, обозначение «изготовление, близкое к конечным контурам» не исключает, что пресс-заготовки во время последующего процесса спекания усаживаются, так как частицы дополнительно уплотняются или, соответственно, так как связующее средство и тому подобное удаляется.

Способ пригоден, в частности, для изготовления с небольшой дополнительной обработкой или без дополнительной обработки твердосплавных пресс-заготовок для режущих вставок. В рамках этого раскрытия под небольшой дополнительной обработкой или, соответственно, отсутствием дополнительной обработки должно пониматься, что не требуются никакие трудоемкие процессы шлифования или другие обрабатывающие процессы со снятием материала, при которых снимаются значительные количества материала. Тем не менее, обозначение «с небольшой дополнительной обработкой или, соответственно, без дополнительной обработки» не исключает, например, обработки уже выполненной режущей кромки. Также это не исключает удаления отделяемого облоя или тому подобного.

В одном из примерных вариантов осуществления способа указанная по меньшей мере одна фронтальная часть формы подводится сбоку, при этом указанная по меньшей мере одна фронтальная часть формы имеет фронтальный формообразующий участок, который задает один боковой участок формы пресс-заготовки, и при этом указанная по меньшей мере одна поперечная часть формы подводится вертикально и имеет боковой формообразующий участок, который задает другой боковой участок формы пресс-заготовки.

Соответственно этому указанная по меньшей мере одна фронтальная часть может называться боковой задвижкой. Причем указанная по меньшей мере одна поперечная часть соответственно вышеназванному варианту осуществления также подводится вертикально, то есть примерно сверху и снизу. Тем не менее, предусмотрен боковой формообразующий участок, который, таким образом, не задает первично верхний и нижний участок конструкции пресс-заготовки. Другими словами, именно фронтальный участок указанной по меньшей мере одной поперечной части не имеет формообразующего участка для пресс-заготовки.

В рамках этого раскрытия фронтальный формообразующий участок части формы является участком или, соответственно, поверхностью, которая распространяется по существу перпендикулярно направлению подвода. В отличие от этого, боковой формообразующий участок ориентирован примерно параллельно направлению подвода. Возможны отклонения, в частности для выполнения непрямых контуров пресс-заготовки. То есть у по меньшей мере одной поперечной части осуществляется разделение направления подвода и (основной) ориентации формообразующего участка. То есть, другими словами, при выравнивании указанной по меньшей мере одной поперечной части формы следует принимать во внимание, что простого запирания в направлении подвода недостаточно. Более того, должны приниматься другие меры для выдерживания давления прессования, которое также воздействует на поперечную часть формы поперек или по меньшей мере наклонно к направлению подвода.

По другому примерному варианту осуществления указанный по меньшей мере один пуансон подводится вертикально, при этом указанный по меньшей мере один пуансон имеет фронтальный формообразующий участок, который задает некоторый участок формы пресс-заготовки, причем этот формообразующий участок пуансона предпочтительно выполнен нечувствительным к поломке и, в частности, имеет тупые углубления для образования ответных возвышений пресс-заготовки. По этому варианту осуществления можно обойтись без тонкостенных или даже острых участков у формообразующего участка пуансона. Тем не менее, могут получаться пресс-заготовки, имеющие сужения, скосы, радиусы или тангенциальные переходы.

По другому примерному варианту осуществления этап предоставления составной матрицы включает в себя подвод верхней поперечной части формы и нижней поперечной части формы, при этом этап уплотнения включает в себя подвод верхнего пуансона и нижнего пуансона, при этом верхний пуансон и верхняя поперечная часть формы предназначены для первой стороны, в частности верхней стороны, при этом нижний пуансон и нижняя поперечная часть формы предназначены для второй стороны, в частности нижней стороны, при этом верхний пуансон и верхняя поперечная часть формы по меньшей мере на отдельных участках подводятся по общим направляющим элементам, и при этом нижний пуансон и нижняя поперечная часть формы по меньшей мере на отдельных участках подводятся по общим направляющим элементам.

Особенно предпочтительно, если пуансон и поперечные части формы используют одинаковые направляющие элементы или, соответственно, взаимно опираются друг на друга. Это возможно, так как соответствующие направления подвода ориентированы параллельно друг другу.

При подготовке процесса прессования обычно сначала образуется полость, при этом задействованные части формы (еще без пуансонов) движутся из открытого положения в закрытое положение. В закрытом положении части формы фиксируются или, соответственно, выравниваются. Соответственно этому поперечные части формы могут предоставлять направляющую для пуансона. В целом таким образом могут решаться возможные проблемы площади в верхней области и в нижней области матрицы. Это предназначается, в частности, для того, чтобы верхний пуансон и нижний пуансон по возможности покрывали весь верхний и нижний силуэт пресс-заготовки. Это позволяет получать благоприятную структуру после прессования.

По другому примерному варианту осуществления верхний пуансон и нижняя поперечная часть формы вместе задают первую режущую кромку, при этом нижний пуансон и верхняя поперечная часть формы вместе задают вторую режущую кромку.

Таким образом, как первая режущая кромка, так и вторая режущая кромка, которые предназначены для первого и второго лезвия, могут располагаться в (основной) плоскости разъема. Можно избежать прохождения облоя или, соответственно, разъемов формы поперек режущей кромки. Соответственно этому, верхний пуансон взаимодействует с нижней поперечной частью формы. Нижний пуансон взаимодействует с верхней поперечной частью формы. Соответственно этому, формообразующие участки поперечных частей формы образуют не только боковые контуры полости, но и по меньшей мере на отдельных участках также верхнюю область или, соответственно, нижнюю область. Верхний пуансон при прессовании контактирует с нижней поперечной частью формы. Нижний пуансон при прессовании контактирует с верхней поперечной частью формы. Это значит, в области, в которой выполнены данные поперечные части формы, верхний пуансон и нижний пуансон не действуют непосредственно друг напротив друга или, соответственно, не перекрываются.

По другому примерному варианту осуществления для первой режущей кромки предусмотрена первая передняя поверхность и первая задняя поверхность, при этом для второй режущей кромки предусмотрена вторая передняя поверхность и вторая задняя поверхность, и при этом первая передняя поверхность образуется верхним пуансоном, вторая передняя поверхность нижним пуансоном, первая задняя поверхность - нижней поперечной частью формы, а вторая задняя поверхность - верхней поперечной частью формы.

Таким образом может создаваться, например, поворотная режущая пластинка в виде двухлезвийного инструмента, в частности поворотная режущая пластинка центрально-симметричной конструкции.

По другому примерному варианту осуществления после уплотнения порошка следует этап извлечения из формы, содержащий открытие составной матрицы, включающее в себя выдвигание указанной по меньшей мере одной фронтальной части формы, выдвигание указанной по меньшей мере одной поперечной части формы, и выдвигание указанного по меньшей мере одного пуансона, при этом указанная по меньшей мере одна поперечная часть формы передвигается параллельно основному направлению прессования, чтобы высвобождать в данной конфигурации матрицы боковые контуры пресс-заготовки, которые невозможно извлечь из формы сбоку.

Эта конструкция предпочтительна, например, для инструментов для финишной токарной обработки или аналогично выполненных режущих инструментов, которые имеют круглые или имеющие форму кругового сегмента лезвия, имеющие диаметр, который больше ширины основной части режущей пластинки. Такая режущая пластинка выполнена например в форме кости. Соответственно этому, средняя область этой «кости» может расформовываться соответствующими фронтальными частями формы, при этом концы «кости» извлекаются из формы верхним пуансоном и нижней поперечной частью формы, а также нижним пуансоном и верхней поперечной частью формы. Таким образом могут также расформовываться лезвия, обращенные друг от друга и ориентированные в противоположных друг другу направлениях.

По другому предпочтительному варианту осуществления этап подвода башмака питателя включает в себя боковой подвод башмака питателя к верхнему отверстию полости, при этом башмак питателя вводится через свободное пространство, которое предоставляется верхним пуансоном, находящимся на расстоянии от полости.

Обычно полость наполняется порошком под действием силы тяжести. Для этой цели башмак питателя подводится сбоку и, например, располагается через то отверстие полости, в которое проникает верхний пуансон при процессе прессования. Соответственно этому верхний пуансон при наполнении выдвигается. Предпочтительно верхняя поперечная часть формы выполнена таким образом, что у башмака питателя имеется в распоряжение достаточно пространства, чтобы наполнять полость. Соответственно этому направляющая, опосредствованно или непосредственно предоставляемая верхней поперечной частью формы для верхнего пуансона, допускает соответствующее движение отвода верхнего пуансона.

Предметом раскрытия является также способ изготовления твердосплавных режущих инструментов, в частности режущих вставок, включающий в себя:

- изготовление пресс-заготовки по одному из вариантов осуществления описанного здесь способа;

- требующее небольшой дополнительной обработки или не требующее дополнительной обработки манипулирование частями, в частности передача из прессовой установки в спекательную установку, и

- спекание пресс-заготовок.

Под манипулированием частями следует, в частности, понимать обращение с частями, которое включает в себя, например, перевод пресс-заготовок из прессовального устройства в спекательное устройство. При необходимости в промежутке может осуществляться временное складирование. Тем не менее, на пресс-заготовке могут также выполняться заданные обрабатывающие этапы, такие как, напр., автоматизированное удаление облоя. Удаление облоя может, например, осуществляться щетками или обдувом и обычно касается неспрессованных составных частей.

В отношении устройства задача изобретения решается с помощью устройства для близкого к конечным контурам изготовления твердосплавных пресс-заготовок, в частности для изготовления спекаемых заготовок для режущих инструментов, имеющее основание, составную матрицу для образования полости, имеющую по меньшей мере одну фронтальную часть формы, которая может передвигаться в первой плоскости, в частности горизонтальной плоскости, и по меньшей мере одну поперечную часть формы, которая может передвигаться во второй плоскости, в частности в вертикальной плоскости, при этом для указанной по меньшей мере одной фронтальной части формы и указанной по меньшей мере одной поперечной части формы предназначены направляющие, ориентированные наклонно или под углом друг к другу, предпочтительно перпендикулярно друг другу, при этом указанная по меньшей мере одна фронтальная часть формы и указанная по меньшей мере одна поперечная часть формы могут передвигаться между открытым положением и закрытым положением, при этом указанная по меньшей мере одна фронтальная часть формы и указанная по меньшей мере одна поперечная часть формы в закрытом положении задают поверхности пресс-заготовки, и при этом получающаяся полость имеет по меньшей мере одно отверстие, через которое может вводиться пуансон пуансонного узла, при этом устройство имеет также наполняющий узел и пуансонный узел, при этом наполняющий узел имеет башмак питателя, который может подводиться к отверстию полости, чтобы наполнять полость твердосплавным порошком, при этом пуансонный узел имеет по меньшей мере один пуансон, который для уплотнения порошка может передвигаться в основном направлении прессования, и при этом указанная по меньшей мере одна поперечная часть формы может подводиться вдоль оси подвода, параллельной основному направлению прессования.

Таким образом задача изобретения также полностью решается.

Указанная по меньшей мере одна фронтальная часть формы и указанная по меньшей мере одна поперечная часть формы представляют собой части матрицы, выполненные в виде задвижек. При этом речь идет не о пуансоне. Горизонтальная плоскость ниже в качестве примера называется также плоскостью X-Y, со ссылкой на систему координат, которую еще нужно будет задать. Соответственно этому предусмотрено также направление Z, которое задает вертикальное направление, параллельное основному направлению прессования. Каждая плоскость, параллельная вертикальному направлению или совпадающая с вертикальным направлением, в рамках этого раскрытия называется вертикальной плоскостью.

Указанная по меньшей мере одна фронтальная часть формы и указанная по меньшей мере одна поперечная часть формы задают, в частности, по существу боковые поверхности или, соответственно, боковые участки пресс-заготовки.

По другому предпочтительному примерному варианту осуществления устройство включает в себя по меньшей мере две фронтальные части формы, формообразующие участки которых обращены друг к другу, и которые могут передвигаться между открытым положением и закрытым положением, по меньшей мере две поперечные части формы, формообразующие участки которых обращены друг к другу, и которые могут передвигаться между открытым положением и закрытым положением, и по меньшей мере два пуансона, формообразующие участки которых обращены друг к другу, и которые могут передвигаться между открытым положением и закрытым положением.

По другому варианту осуществления устройство включает в себя ровно два пуансона, а именно, верхний пуансон и нижний пуансон, и ровно две поперечные части формы, а именно, верхнюю поперечную часть формы и нижнюю поперечную часть формы. В качестве примера могут быть также предусмотрены ровно две фронтальные части формы. Они могут, например, называться передней фронтальной частью формы и задней фронтальной частью формы.

Возможны конструкции, у которых все отображающие пресс-заготовку части матрицы выполнены в виде подвижных частей формы. Тем не менее, возможны также конструкции, у которых по меньшей мере один участок выполнен в виде неподвижной части формы.

По другому примерному варианту осуществления указанная по меньшей мере одна фронтальная часть формы может подводиться сбоку и снабжена фронтальным формообразующим участком, который задает один участок формы пресс-заготовки, при этом указанная по меньшей мере одна поперечная часть формы имеет боковой формообразующий участок, который задает другой участок формы пресс-заготовки.

По другому примерному варианту осуществления указанный по меньшей мере один пуансон имеет фронтальный формообразующий участок, который задает другой участок формы пресс-заготовки. Предпочтительно этот формообразующий участок пуансона выполнен предпочтительно нечувствительным к поломке. Предпочтительно этот формообразующий участок имеет тупые углубления (или, соответственно, возвышения) для образования ответных возвышений (или, соответственно, углублений) пресс-заготовки.

По другому примерному варианту осуществления по меньшей мере один пуансон пуансонного узла и по меньшей мере одна поперечная часть формы матрицы установлены параллельно друг другу. По одному из примерных вариантов осуществления по меньшей мере один пуансон пуансонного узла и по меньшей мере одна поперечная часть формы матрицы по меньшей мере на отдельных участках используют одинаковые направляющие элементы.

По другому примерному варианту осуществления верхняя поперечная часть формы предоставляет направляющий участок для верхнего пуансона. Равным образом нижняя поперечная часть формы в качестве примера предоставляет направляющий участок для нижнего пуансона. Верхний пуансон и верхняя поперечная часть формы, а также нижний пуансон и нижняя поперечная часть формы могут также быть связаны друг с другом опосредствованно через одну общую направляющую.

По другому примерному варианту осуществления пуансонный узел имеет верхний пуансон и нижний пуансон, при этом матрица имеет верхнюю поперечную часть формы и нижнюю поперечную часть формы, при этом верхний пуансон и верхняя поперечная часть формы по меньшей мере на отдельных участках используют одинаковые направляющие элементы, и при этом нижний пуансон и нижняя поперечная часть формы по меньшей мере на отдельных участках используют одинаковые направляющие элементы.

По другому примерному варианту осуществления верхний пуансон и нижняя поперечная часть формы вместе задают первую режущую кромку пресс-заготовки, а нижний пуансон и верхняя поперечная часть формы вместе задают вторую режущую кромку пресс-заготовки.

По другому примерному варианту осуществления для первой режущей кромки предусмотрена первая передняя поверхность и первая задняя поверхность пресс-заготовки, при этом для второй режущей кромки предусмотрена вторая передняя поверхность и вторая задняя поверхность пресс-заготовки, при этом первая передняя поверхность образована верхним пуансоном, вторая передняя поверхность нижним пуансоном, первая задняя поверхность нижней поперечной частью формы, а вторая задняя поверхность верхней поперечной частью формы.

По другому варианту осуществления устройство включает в себя также выравнивающее устройство, которое фиксирует поперечные части формы и фронтальные части формы в закрытом положении, чтобы образовывать окружной контур пресс-заготовки. Предпочтительно это выравнивающее устройство выполнено примерно кольцеобразно. Другими словами, выравнивающее устройство может охватывать сбоку поперечные части формы и фронтальные части формы, чтобы сохранять их в закрытом положении.

С помощью выравнивающего устройства полость блокируется, чтобы выдерживать высокие давления прессования. Выравнивающее устройство может осуществлять выравнивание с силовым замыканием и/или с геометрическим замыканием. Выравнивающее устройство может фиксировать поперечные части формы и фронтальные части формы друг относительно друга и/или относительно основания устройства. Закрытое выравнивающее устройство может также называться закрытым выравнивающим устройством. Например, выравнивающее устройство представляет собой удерживающее устройство механического действия.

Предпочтительно верхняя поперечная часть формы способствует тому, чтобы у башмака питателя имелось в распоряжении достаточно пространства. В частности, верхняя поперечная часть формы может предоставлять направляющую или быть связана с направляющей, которая также используется верхним пуансоном. Далее, верхняя поперечная часть формы выполнена также таким образом, чтобы башмак питателя мог доставать до отверстия полости. Это может осуществляться, например, через соответствующие вырезы в поперечной части формы.

По другому аспекту раскрытие касается твердосплавной пресс-заготовки, в частности, получаемой с небольшой дополнительной обработкой или без дополнительной обработки пресс-заготовки для поворотного инструмента, имеющей по меньшей мере одну режущую кромку, которая задана плоскостью разъема составной матрицы, имеющую заданную основной осью прессования характеристику структуры прессования или, соответственно, характеристику плотности прессования, которая обусловливает положение в матрице, включая конструкцию, извлекаемую из формы не только сбоку, в частности вследствие расположения указанной по меньшей мере одной режущей кромки, при этом по меньшей мере один боковой участок пресс-заготовки, в частности наклоненный или искривленный относительно основной оси прессования участок задней поверхности, образован боковым формообразующим участком поперечной части формы, направление движения которого в матрице ориентировано параллельно основной оси прессования, при этом по меньшей мере один боковой участок пресс-заготовки образован фронтальным формообразующим участком фронтальной части формы, направление движения которого в матрице ориентировано перпендикулярно основной оси прессования. Такая пресс-заготовка может изготавливаться по одному из вариантов осуществления описанного здесь способа. Предпочтительно пресс-заготовка изготавливается в одном из вариантов осуществления описанного здесь устройства.

Таким образом задача изобретения также полностью решается.

Пресс-заготовка представляет собой, в частности, твердосплавную режущую вставку, которая имеет два лезвия, выполненных симметрично, в частности центрально-симметрично друг другу. Предпочтительно пресс-заготовка не имеет облоя, обусловленного матрицей прессового устройства, который перекрещивает режущие кромки лезвий.

Если на основе получаемой с небольшой дополнительной обработкой или без дополнительной обработки пресс-заготовки получен режущий инструмент, по нему можно видеть, изготовлен ли он по одному из вариантов осуществления описанного здесь способа и/или в одном из вариантов осуществления описанного здесь устройства. В частности, сделать соответствующее заключение позволяют прохождение облоя, прохождение плоскости разъема и остальная конструкция, включая, например, области, которые не могут так просто извлекаться из формы посредством (боковых) задвижек.

На пресс-заготовке могут, в частности с небольшой дополнительной обработкой или без дополнительной обработки, получаться: режущие кромки, тангенциальные переходы, желоба для схода стружки, задние поверхности или задние углы, сужения, искривленные или круговые лезвия, имеющие протяженность, затрудняющую извлечение из формы сбоку, или тому подобное.

Раскрытие не ограничено такими режущими вставками, в частности только описанными выше двухлезвийными инструментами, имеющими два расположенных противоположно друг другу, ориентированных в противоположных направлениях лезвия. Тем не менее, в целях наглядного представления делается ссылка на этот вид режущих вставок.

Разумеется, что вышеназванные признаки раскрытия, которые еще надо будет пояснить ниже, применимы не только в конкретно указанной комбинации, но и в других комбинациях или по отдельности, без выхода из рамок настоящего изобретения.

Другие признаки и преимущества следуют из последующего описания нескольких предпочтительных примеров осуществления со ссылкой на чертежи. Показано:

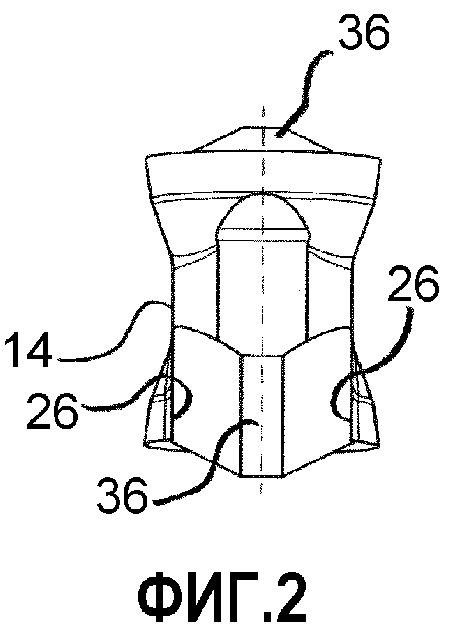

фиг.1: вид в перспективе твердосплавного режущего инструмента, который может изготавливаться по меньшей мере по нескольким аспектам настоящего раскрытия;

фиг.2: вид сбоку варианта осуществления в соответствии с фиг.1;

фиг.3: фронтальный вид варианта осуществления в соответствии с фиг.1;

фиг.4: вид в плане варианта осуществления в соответствии с фиг.1;

фиг.5: схематичное изображение в перспективе прессового устройства для твердосплавных пресс-заготовок, в покомпонентном состоянии;

фиг.6: другое изображение системы в соответствии с фиг.5 в ситуации наполнения;

фиг.7: другое изображение варианта осуществления в соответствии с фиг.6, при этом башмак питателя размещен над отверстием полости;

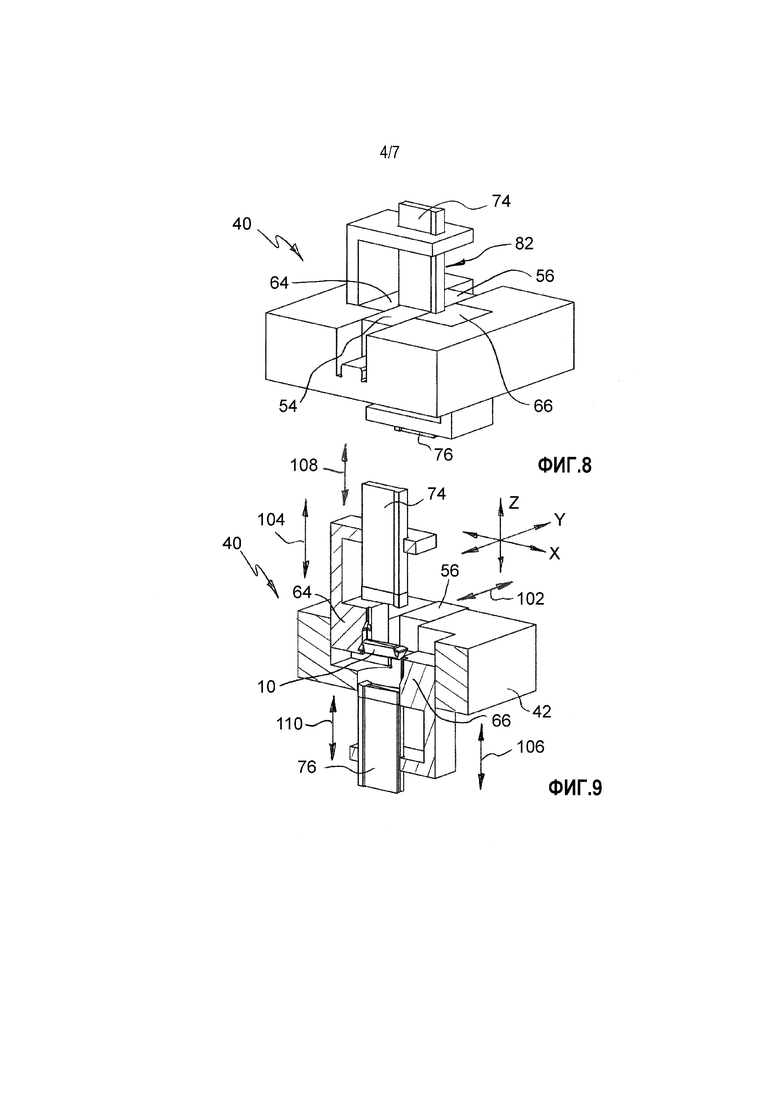

фиг.8: другое изображение варианта осуществления в соответствии с фиг.5-7, при этом матрица закрыта, и пуансоны вдвинуты для прессования;

фиг.9: вид в перспективе сечения системы в соответствии с фиг.8, при этом пуансон устройства и полученная пресс-заготовка в целях наглядного представления не рассечены, и при этом пуансон и части формы устройства для возможности лучшего изображения слегка выдвинуты;

фиг.10: другой вид сечения варианта осуществления в соответствии с фиг.8 и 9 в ориентации, отличающейся от изображения в соответствии с фиг.9;

фиг.11: местный вид изображения в соответствии с фиг.10 для наглядного представления полости;

фиг.12: изображение сечения другого варианта осуществления устройства для изготовления пресс-заготовки, опирающееся на изображение в соответствии с фиг.9;

фиг.13: местное изображение варианта осуществления в соответствии с фиг.12 для наглядного представления полости, при этом на фиг.13 пресс-заготовка в целях наглядного представления не показана; и

фиг.14: схематичный, сильно упрощенный, частично рассеченный вид в плане одного из вариантов осуществления устройства для изготовления пресс-заготовок, для наглядного представления выравнивающего устройства.

Со ссылкой на фиг.1, 2, 3 и 4 наглядно представляется примерный вариант осуществления пресс-заготовки 10, которая применима для изготовления методом порошковой металлургии твердосплавного инструмента, в частности режущей вставки. Пресс-заготовка 10 может получаться без дополнительной обработки или с небольшой дополнительной обработкой посредством прессования порошка. Однако это требует специфической конструкции устройства или, соответственно, специфического способа изготовления пресс-заготовки.

Пресс-заготовка 10 служит в первую очередь примером для наглядного представления большого количества и разнообразия других пресс-заготовок, изготовление которых может осуществляться по описанным здесь аспектам, которые касаются устройства и/или способа.

По меньшей мере по основному принципу получение пресс-заготовки 10 может также осуществляться посредством альтернативных способов и устройств, например, посредством способа литья под давлением или альтернативных способов прессования для получения заготовок. Тем не менее, эти альтернативные методы имеют каждый специфические недостатки, которые по меньшей мере частично преодолеваются в рамках настоящего раскрытия. Если по меньшей мере похожая пресс-заготовка получается посредством традиционных способов прессования, дополнительная обработка обязательна. Обычно посредством прессования или литья под давлением получается необработанный контур, который должен в значительной степени обрабатываться, в частности посредством шлифования.

Способ и устройство в соответствии с настоящим раскрытием позволяют по меньшей мере по некоторым вариантам осуществления значительное уменьшить или, соответственно, даже устранить такую дополнительную обработку посредством шлифования. Другими словами, возможно изготовление, близкое к конечным контурам и с небольшой дополнительной обработкой или, соответственно, без дополнительной обработки.

При совместном рассмотрении фиг.3 и 4 можно увидеть декартову систему координат X, Y, Z, которая используется для наглядного представления. Ось X представляет собой продольную ось. Ось Y обозначает поперечную ось. Ось Z обозначает вертикальную ось. Разумеется, что могут использоваться другие соответствия и обозначения. Специалист может без затруднений представить себе необходимые мыслительные преобразования и соответствия. То же самое относится и к данным положений и направлений, таким как вверху, внизу, сбоку, поперек, впереди, сзади и т.п. На систему координат X, Y, Z ниже многократно делается ссылка в целях наглядного представления.

Пресс-заготовка 10 включает в себя основную часть 12, которая распространяется по существу в продольном направлении X, сравн. также фиг.3 и фиг.4. На каждом конце основной части 12 выполнена режущая кромка 18, которая задает лезвие 16. Режущая кромка 18 представляет собой, например, по меньшей мере на отдельных участках круговую выполненную режущую кромку 18. Инструменты, имеющие такие режущие кромки 18, могут, например, использоваться для финишной обработки или, соответственно, для финишной токарной обработки.

В частности, из изображения в соответствии с фиг.4, на которой показан вид сверху, можно видеть, что режущие кромки 18 имеют диаметр или, соответственно, поперечную протяженность (в направлении Y), которая больше, чем поперечная протяженность основной части 12. Соответственно этому между снабженными режущими кромками 18 концами выполнено сужение или, соответственно, утонение 14.

Принципиально известным образом лезвия 16, наряду с режущими кромками 18, включают в себя переднюю поверхность 20, а также заднюю поверхность 22, которая включает в себя сужение. Лезвия 16 выполнены центрально-симметрично относительно центра пресс-заготовки 10. Это позволяет простым образом совершать переход между двумя лезвиями 16 путем вращения режущей вставки на 180°.

Предпочтительно пресс-заготовка 10 ориентирована в полости прессового устройства таким образом, что ось Z совпадает с основным направлением прессования. Соответственно этому должны приниматься особые меры, чтобы можно было извлекать из формы пресс-заготовку 10 с помощью как можно меньшего количества частей формы и пуансонов в рамках как можно более близкого к конечным контурам, требующего небольшой дополнительной обработки или не требующего дополнительной обработки изготовления.

В соответствии с ориентацией вида на фиг.4 основная ось Z прессования ориентирована перпендикулярно имеющемуся там изображению. Другими словами, пуансон «видел» бы показанный на фиг.4 силуэт. Если бы попытались также извлекать из формы задние поверхности 22 лезвий 16 с помощью передвигающихся в основном направлении Z прессования пуансонов, это привело бы к очень тонким стенкам у пуансонов.

При чисто боковом извлечении из формы, при котором, например, предусмотрены две задвижки, которые могут передвигаться в направлении Y, каждая задвижка примерно отображала бы показанный на фиг.3 контур или, соответственно, силуэт. Однако в области каждого из наружных концов (в направлении X) режущих кромок 18 это приводило бы к разъему формы и вместе с тем к образованию облоя. Это нежелательно.

Поэтому в рамках настоящего раскрытия предлагается извлекать из формы пресс-заготовку 10 за счет взаимодействия фронтальных частей формы и поперечных частей формы.

На фиг.3 обозначенными 24 штриховыми линиями указана область, которая может извлекаться из формы сбоку в поперечном направлении Y с помощью соответствующей задвижки. Между линиями 24 может распространяться, например, имеющая форму прямоугольного параллелепипеда или форму трапеции задвижка. На фиг.1 и 3 указаны другие разъемы 26, 28 формы. Разъем 28 формы по существу совпадает с режущими кромками 18. Разъем 26 формы описывает переход между боковой поверхностью основной части 12 и возвышением 36 на соответствующей верхней и нижней спинке 34 основной части.

На фиг.3 разъемы 24 и 26 формы ограничивают поверхность 30, которая может извлекаться из формы через т.н. фронтальную часть формы. Поверхность 30 выполнена по существу плоской. Обозначенная 32 поверхность обозначает область, которая может извлекаться из формы через так называемую поперечную часть формы. По существу поверхность 32 совпадает с задней поверхностью 22. Соответственно этому поверхность 32 включает в себя cужение в направлении Z.

Позицией 34 обозначена поверхность, заданная разъемами 26, 28 формы и описывающая область, которая может извлекаться из формы с помощью передвигающегося в основном направлении Z прессования пуансона. Поверхность 34 включает в себя, например, переднюю поверхность 20, включая возвышение 36 в форме спинки.

Возвышение 36 в форме спинки в направлении Z выполнено тупым или тупоугольным. Соответственно этому возвышение 36 может формоваться геометрией пуансона без возникновения значительных негативных уменьшений толщины стенки при приложении пуансона.

В частности, по разъемам 24, 26, 28 формы, а также обусловленной основной осью Z прессования характеристике плотности прессования по меньшей мере в неспеченном состоянии пресс-заготовки 10 может делаться заключение о виде изготовления и конструкции используемой для изготовления матрицы. Помимо этого, по разъемам 24, 26, 28 формы также в спеченном состоянии заготовки может делаться заключение о виде изготовления и конструкции используемой для изготовления матрицы.

Со ссылкой на фиг.5-11 наглядно представляются примерные аспекты и варианты осуществления устройства, а также способа для близкого к конечным контурам получения твердосплавных пресс-заготовок. Устройство в целом обозначено 40. Устройство 40 может быть, например, частью прессовой установки. В частности, устройство 40 в качестве примера выполнено для того, чтобы получать твердосплавные пресс-заготовки на основе твердосплавного порошка, конструкция которых по меньшей мере похожа на форму пресс-заготовки 10, наглядно представленной с помощью фиг.1-4.

На последующих фигурах показаны упрощенные в целях наглядного представления изображения пресс-заготовки 10, а также компонентов устройства 40. Ориентация пресс-заготовки 10 в устройстве 40 наглядно представляется с помощью системы координат X, Y, Z, которая изображена по меньшей мере на некоторых из фигур, которые надо будет описать ниже.

Устройство 40 служит, в частности, для обработки твердосплавного порошка с целью получения твердосплавных пресс-заготовок для изготовления режущих вставок, режущих вставок и пр. методом порошковой металлургии.

Устройство включает в себя основание 42, которое может быть частью рамы или по меньшей мере частично связано с ней. Далее, предусмотрена матрица 46, которая образует полость, сравн. также фиг.6. на фиг.6 также наглядно представляется обозначенное 50 (верхнее) отверстие полости 48.

Матрица 46 включает в себя первую фронтальную часть 54 формы и вторую фронтальную часть 56 формы, которые в качестве примера помещены на основании 42 со сдвигом друг относительно друга в поперечном направлении Y. Соответственно этому первая фронтальная часть 54 формы помещена на горизонтальной направляющей 58. Вторая фронтальная часть 56 формы помещена на горизонтальной направляющей 60. Горизонтальные направляющие 58, 60 выполнены, например, в виде профильных направляющих.

Далее, матрица 46 включает в себя так называемые поперечные части 64, 66 формы. Наглядно представленный с помощью фиг.5-11 пример осуществления имеет первую поперечную часть 64 формы и вторую поперечную часть 66 формы. Первая поперечная часть 64 формы на фиг.5 предназначена для первой стороны устройства 40, которая может также называться верхней стороной. Вторая поперечная часть 66 формы предназначена для второй стороны устройства 40, которая может также называться нижней стороной. Поперечные части 64, 66 формы в вертикальном направлении сдвинуты друг относительно друга по вертикальной оси Z.

Для движения первой поперечной части 64 формы предусмотрена вертикальная направляющая 68. Для движения второй поперечной части 66 формы предусмотрена вертикальная направляющая 70. Через вертикальные направляющие 68, 79 поперечные части 64, 66 формы связаны с основанием 42.

Вместе фронтальные части 54, 56 формы и поперечные части 64, 66 формы задают части матрицы 46, которые при процессе прессования сами активно не двигаются. Части 54, 56, 64, 66 формы открываются для извлечения из формы пресс-заготовки 10. Через отверстия 50 в (закрытой) полости 48, которая образована частями 54, 56, 64, 66 формы, пуансоны 74, 76 могут вдвигаться для уплотнения. В наглядно представленном с помощью фиг.5-11 примере осуществления устройства 40 полость 48 образуется исключительно принципиально подвижными частями. Однако это не исключает, что в других примерах осуществления формообразующие участки полости 48 образуются частями формы, связанными с основанием 42 неподвижно относительно рамы.

Устройство 40 включает в себя пуансоны 74, 76, которые принадлежат к пуансонной группе или пуансонному узлу 82. Первый пуансон 74 может также называться верхним пуансоном. Второй пуансон 76 может также называться нижним пуансоном. Соответственно этому первый пуансон 74 предназначен для верхней стороны устройства 40 или, соответственно, матрицы 46. Второй пуансон 76 предназначен для нижней стороны устройства 40 или, соответственно, матрицы 46. При прессовании из твердых металлов спекаемых заготовок обычно применяются два пуансона 74, 76, которые расположены друг напротив друга в направлении высоты или вертикальном направлении Z со сдвигом друг относительно друга и могут подводиться друг к другу, чтобы уплотнять и приводить в форму помещенный в полость 48 твердосплавный порошок.

Для движения первого пуансона 74 предусмотрена первая вертикальная направляющая 78. Для движения второго пуансона 76 предусмотрена вторая вертикальная направляющая 80. Вертикальная направляющая 80 пуансона 74 по меньшей мере по некоторым примерам осуществления опосредствованно или непосредственно связана с первой поперечной частью 64 формы. Вертикальная направляющая 80 второго пуансона 76 в качестве примера опосредствованно или непосредственно связана со второй поперечной частью 66 формы.

Горизонтальные направляющие 58, 60 для фронтальных частей 54, 56 формы включают в себя направляющий профиль 88, который может также называться направляющим основанием. На фронтальных частях 54, 56 формы выполнен соответствующий ответный профиль.

Вертикальные направляющие 68, 70 для поперечных частей 64, 66 формы включают в себя равным образом направляющий профиль 90, который выполнен на основании 42. Через соответствующий ответный профиль поперечные части 64, 66 формы могут контактировать с направляющим профилем 90.

Вертикальные направляющие 78, 80 для пуансонов 74, 76 пуансонного узла 82 включают в себя в качестве примера направляющие профили 92 и 94. По меньшей мере в соответствии с наглядно представленным с помощью фиг.5-11 примером осуществления направляющие профили 92, 94 вертикальных направляющих 78, 80 не выполнены прямо на основании 42 машины или, соответственно, жестко не связаны с ним. Вместо этого направляющие профили 92, 94 опосредствованно или непосредственно предназначены для поперечных частей 64, 66 формы или, соответственно, связаны с ними. Другими словами, поперечные части 64, 66 формы могут обеспечивать направляющую пуансонов 74, 76 для движения в направлении Z, или по меньшей мере быть частью такой направляющей. Это становится возможным, в частности, благодаря тому, что поперечные части 64, 66 формы и пуансоны 74, 76 могут двигаться параллельно друг другу в направлении Z.

На фиг.5 двойными стрелками указаны направления подвода или, соответственно, направления движения частей 54, 56, 64, 66 формы, а также пуансонов 74, 76. Направление подвода фронтальной части 54 формы обозначено 100. Направление подвода фронтальной части 56 формы обозначено 102. Направление подвода поперечной части 64 формы обозначено 104. Направление подвода поперечной части 66 формы обозначено 106. Направление подвода пуансона 74 обозначено 108. Направление подвода пуансона 76 обозначено 110.

Фронтальные части 54, 56 формы могут подводиться вдоль горизонтальной плоскости, которая задана осями X, Y. Поперечные части 64, 66 формы могут подводиться вдоль вертикальной плоскости, которая ориентирована параллельно оси Z или, соответственно, совпадает с осью Z. Другими словами, фронтальные части 54, 56 формы могут подводиться сбоку. Поперечные части 64, 66 формы могут подводиться вертикально (сверху или, соответственно, снизу). Пуансоны 74, 76 тоже могут подводиться вертикально (сверху или, соответственно, снизу). Первая поперечная часть 64 формы и первый пуансон 74 имеют параллельные направления 104, 108 подвода. Вторая поперечная часть 66 формы и второй пуансон 76 имеют параллельные направления 106, 110 подвода. Направления 104, 106, 108, 110 подвода параллельны друг другу. Направления 100, 102 подвода параллельны друг другу и в качестве примера ориентированы примерно перпендикулярно остальным направлениям 104, 106, 108, 110 подвода. При применении нескольких фронтальных частей формы могут иметься другие (боковые) направления подвода, которые не обязательно должны быть параллельными всем другим (боковым) направлениям подвода.

На первой фронтальной части 54 формы выполнен фронтальный формообразующий участок 116. На второй фронтальной части 56 формы выполнен фронтальный формообразующий участок 118. На первой поперечной части 64 формы выполнен боковой формообразующий участок 120. На второй поперечной части 66 формы выполнен боковой формообразующий участок 122. На первом пуансоне 74 выполнен фронтальный формообразующий участок 124. На втором пуансоне 76 выполнен фронтальный формообразующий участок 126.

В смысле этого раскрытия под фронтальным формообразующим участком следует понимать участок данной части формы, который задает полость 48 или, соответственно, форму получаемой пресс-заготовки 10 и который распространяется по существу поперек или, соответственно, перпендикулярно направлению подвода используемой части формы. В отличие от этого, под боковым формообразующим участком следует понимать участок части формы, который задает полость 48 или, соответственно, форму получаемой пресс-заготовки 10 и распространяется примерно параллельно или слегка наклонно к данному направлению подвода части формы.

Вместе формообразующие участки 116, 118, 120, 122, 124, 126 задают форму получаемой пресс-заготовки 10, которая получается из конструкции полости 48. Для наглядного представления полости 48 далее дополнительно ссылаемся на местные виды на фиг.11 и 13.

Фронтальные части 54,56 формы могут подводиться сбоку, сравн. направления 100, 102 подвода. Формообразующие участки 116, 118 фронтальных частей 54, 56 формы образуют боковые участки полости 48 и формуемой пресс-заготовки 10. В частности, с помощью формообразующих участков 116, 118 может получаться боковая поверхность 30 пресс-заготовки 10, сравн. также фиг.1-4.

Также пуансоны 74, 76 снабжены «фронтальными» формообразующими участками 122, 124, с помощью которых образуется соответствующая поверхность 34 (сравн. фиг.1-4) пресс-заготовки 10, выполненная в качестве примера на верхней стороне и нижней стороне изготавливаемой пресс-заготовки 10. Таким образом, образуемые с помощью «фронтальных» формообразующих участков 116, 118, а также 122, 124 поверхности 30, 34 выполнены по существу перпендикулярно или, соответственно, во всяком случае, только слегка наклонно к направлениям 100, 102, а также 108, 110 подвода.

С поперечными частями 64, 66 формы, которые могут подводиться в направлениях 104, 106 подвода, дело может обстоять в значительной степени иначе. «Боковые» формообразующие участки 120, 122 задают участки или, соответственно, поверхности 32 образуемой пресс-заготовки 10. Поверхности 32 могут также считаться боковыми поверхностями, так как они распространяются по существу перпендикулярно или слегка наклонно к горизонтальной плоскости, образуемой осями X, Y. Однако направления 106, 108 подвода пуансонов 74, 76 параллельны оси Z. Другими словами, поперечные части 64, 66 формы подводятся вертикально, например, сверху или снизу, хотя они и образуют «боковые» участки или поверхности 32 пресс-заготовки 10. Направление подвода и направление действия формообразующего участка ориентированы примерно поперек друг к другу.

Это делает возможным вертикальное, противоположно направленное извлечение из формы поверхностей 32, которые, например, задают задние поверхности 22 лезвий 16. Боковое извлечение из формы (в направлении X) невозможно, так как в этом случае утонение 14 основной части 12 представляет собой поднутренную область. Боковое извлечение из формы в направлении Y было бы неудобно, так как тогда был бы необходим разъем формы поперек или, соответственно, перпендикулярно прохождению режущей кромки 18.

Взаимодействие формообразующих участков 116, 118, 120, 122, 124 можно видеть, в частности, на увеличенном изображении на фиг.11, причем полость 48 там показана не полностью закрытой, и причем там вследствие рассеченного изображения не показан формообразующий участок 122 поперечной части 66 формы.

Со ссылкой на фиг.5-11 наглядно представляется примерный производственный процесс для получения пресс-заготовки 10. Исходя из открытого положения, при котором фронтальные части 54, 56 формы, поперечные части 64, 66 формы и пуансоны 74, 76 выдвинуты по меньшей мере на некоторое расстояние дальше, исходя из закрытого положения, осуществляется по меньшей мере частичное закрытие полости, сравн., в частности, фиг.6.

Фиг.6 наглядно представляет ситуацию наполнения, при которой по меньшей мере фронтальные части 54, 56 формы и поперечные части 64, 66 формы находятся в закрытом положении. Другими словами, уже задана полость 48, которая может наполняться твердосплавным порошком. Для этой цели устройство 40 имеет наполняющий узел 132, который включает в себя башмак 134 питателя. Предпочтительно башмак 132 питателя может подводиться к матрице 46 для наполнения полости 48, сравн. также фиг.6 и фиг.7. Направление подвода башмака 134 питателя на фиг.7 обозначено 136. Башмак 134 питателя может подводиться вдоль горизонтальной плоскости, которая задана осью X и осью Y.

Башмак 134 питателя размещается, например, над отверстием 50, через которое может вдвигаться (верхний) пуансон 74. Соответственно этому, по меньшей мере пуансон 74 пуансона 182 в ситуации наполнения находится на расстоянии от матрицы 46. Это наглядно показано на фиг.6 и 7.

И (верхняя) поперечная часть 64 формы имеет соответствующий вырез, так что башмак 134 питателя может подводиться к полости 48. Обычно наполнение полости 48 твердосплавным порошком осуществляется под действием силы тяжести.

Предпочтительным образом пуансон 74 установлен на направляющей консоли 138, в частности на ее направляющем профиле 92 (сравн. фиг.5), чтобы можно было создать достаточно места для башмака 134 питателя. Связь направляющих пуансона 74 и поперечной части 64 формы создает необходимую возможность доступа для башмака 134 питателя.

Равным образом и у (нижней) поперечной части 66 формы может быть выполнена направляющая консоль 140, на которой через ответный направляющий профиль 92 устанавливается (нижний) пуансон 76.

Другие направляющие профили 94 поперечных частей 64, 66 формы (снова сравн. с фиг.5) расположены рядом с боковыми формообразующими участками 120, 122.

На фиг.8 показано закрытое состояние прессования, в котором также пуансоны 74, 76 вдвинуты в матрицу 46, чтобы приводить под давление находящийся там твердосплавный порошок. Теперь уже пуансоны 74, 76 связаны каждый как с направляющим профилем 92 на направляющей консоли 138, 140, так и с направляющим профилем 94, который расположен рядом с формообразующим участком 120, 122. Соответственно этому, в частности во время процесса прессования, может осуществляться точное направление и передача сил.

Фиг.9 наглядно представляет на частично рассеченном изображении состояние после собственно процесса прессования, в котором выполнена пресс-заготовка 10. На фиг.9 в целях наглядного представления пресс-заготовка 10, а также пуансоны 74, 76 изображены нерассеченными. Показанная на фиг.9 плоскость сечения проходит центрально через матрицу 46, а также параллельно оси X и оси Z. Далее, на фиг.9 части 56, 64, 66 формы, а также пуансоны 74, 76 изображены частично отведенными. Пресс-заготовка 10, которая имеет форму, принципиально похожую на конструкцию в соответствии с фиг.1-4, может извлекаться из формы или, соответственно, выниматься.

На фиг.9 в целях наглядного представления пресс-заготовка 10, а также пуансоны 74, 76 изображены нерассеченными. Показанная на фиг.9 плоскость сечения проходит центрально через матрицу 46, а также параллельно оси X и оси Z.

На фиг.10 показано аналогичное частично рассеченное изображение в перспективе устройства 40 после процесса прессования, при этом плоскость сечения на фиг.10 проходит параллельно оси Y, а также параллельно оси Z. Снова части 54, 56, 64 формы, а также пуансоны 74, 76 показаны частично отведенными. Фиг.11 наглядно представляет местное изображение конструкции в соответствии с фиг.10. Взаимодействие формообразующих участков 116, 118, 120, 122, 124, 126 может быть понято при совместном рассмотрении фиг.9-11. Дополнительно ссылаемся на другое изображение сечения в соответствии с фиг.12, а также соответствующее местное изображение в соответствии с фиг.13.

На фиг.12 показано другое частично рассеченное изображение сечения в перспективе устройства, обозначенного 40, конструкция которого принципиально похожа на конструкцию устройства 40, показанного на фиг.9.

Одно из усовершенствований может заключаться в выполнении на основании 42 упорных поверхностей 144, 146, которые также могут называться фасками. Из изображения сечения на фиг.12 становится видно, что на поперечных частях 64, 66 формы выполнены соответствующие ответные поверхности. Таким образом может получаться высокоточное позиционирование и выравнивание поперечных частей 64, 66 формы относительно основания 42. В результате этого получается полость, заданная с высокой точностью.

На дополняющем местном изображении в соответствии с фиг.13 в целях наглядного представления пресс-заготовка 10 не изображена. Далее, на фиг.13 части 64, 66, а также 56 формы показаны в закрытом положении. Также пуансоны 74, 76 показаны во вдвинутом, закрытом положении. Таким образом наглядно представляется полость 48, которая представляет собой негатив пресс-заготовки 10.

На фиг.14 показан схематичный, сильно упрощенный, частично рассеченный вид в плане другого варианта осуществления устройства 40. На фиг.14 плоскость сечения проходит примерно параллельно оси X и оси Y центрально через полость 48. Соответственно этому фронтальные части 54, 56 формы и поперечные части 64, 66 формы изображены рассеченными.

Далее, фиг.14 наглядно представляет обозначенное 150 выравнивающее устройство, которое выполнено для того, чтобы воспринимать боковые силы или давления при процессе прессования. Другими словами, выравнивающее устройство 150 служит для фиксации или, соответственно, блокировки фронтальных частей 54, 56 формы, а также поперечных частей 64, 66 формы в закрытом положении, для образования полости 48 с высокой точностью.

В качестве примера, выравнивающее устройство 150 может включать в себя по меньшей мере один держатель 152, 154. Выравнивающее устройство 150 может опирать и фиксировать части 54, 56, 64, 66 формы с геометрическим замыканием, с силовым замыканием, или иным образом по меньшей мере во время процесса прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОЙ ПРЕССОВАННОЙ ЗАГОТОВКИ, А ТАКЖЕ ТВЕРДОСПЛАВНАЯ ПРЕССОВАННАЯ ЗАГОТОВКА | 2017 |

|

RU2727467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ ПОРОШКОВОЙ ЗАГОТОВКИ | 2003 |

|

RU2304036C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ПЛАСТИН | 2006 |

|

RU2402407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ, ПРЕСС И ЛИНИЯ ПРЕССОВАНИЯ | 2016 |

|

RU2698002C1 |

| СПОСОБ ПРЯМОГО ИЛИ ОБРАТНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, ДОРН ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, ПРЕСС ДЛЯ ЭКСТРУДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ И ЭКСТРУДИРОВАННАЯ МЕТАЛЛИЧЕСКАЯ ТРУБА | 2013 |

|

RU2634821C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ПЛАСТИН | 2012 |

|

RU2602310C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ | 2014 |

|

RU2669954C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА | 2004 |

|

RU2275988C2 |

| СПОСОБ ПРОИЗВОДСТВА УСИЛИТЕЛЯ ЦЕНТРАЛЬНОЙ СТОЙКИ | 2013 |

|

RU2628268C2 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

Группа изобретений относится к изготовлению твердосплавных пресс-заготовок для спекаемых режущих инструментов. Предоставление составной матрицы включает подвод по меньшей мере одной фронтальной части формы, которая может передвигаться в первой плоскости, подвод по меньшей мере одной поперечной части формы, которая может передвигаться во второй плоскости, выравнивание указанной фронтальной части формы и указанной поперечной части формы для задания полости для пресс-заготовки. Направления подвода указанной фронтальной части формы и указанной поперечной части формы ориентированы под углом друг к другу. Образованная полость имеет по меньшей мере одно отверстие, через которое может вводиться пуансон. Способ изготовления пресс-заготовок включает подвод башмака питателя через отверстие полости и наполнение полости твердосплавным порошком, уплотнение порошка по меньшей мере одним пуансоном, который может передвигаться параллельно основному направлению прессования Z. Подвод указанной поперечной части формы осуществляется в направлении подвода, которое параллельно основному направлению прессования Z. Обеспечивается близкое к конечным контурам изготовление пресс-заготовок. 4 н. и 19 з.п. ф-лы, 14 ил.

1. Способ изготовления твердосплавных пресс-заготовок для спекаемых режущих инструментов, включающий в себя следующие этапы:

- предоставление составной матрицы (46), включающий:

- подвод по меньшей мере одной фронтальной части (54, 56) формы, которая может передвигаться в первой плоскости;

- подвод по меньшей мере одной поперечной части (64, 66) формы, которая может передвигаться во второй плоскости;

- выравнивание указанной по меньшей мере одной фронтальной части (54, 56) формы и указанной по меньшей мере одной поперечной части (64, 66) формы для задания полости (48) для пресс-заготовки (10),

- при этом направления подвода указанной по меньшей мере одной фронтальной части (54, 56) формы и указанной по меньшей мере одной поперечной части (64, 66) формы ориентированы под углом друг к другу,

- при этом указанная по меньшей мере одна фронтальная часть (54, 56) формы и указанная по меньшей мере одна поперечная часть (64, 66) формы задают поверхности (30, 32) пресс-заготовки (10), и

- при этом получающаяся полость (48) имеет по меньшей мере одно отверстие (50), через которое может вводиться пуансон (74, 76);

- подвод башмака (132) питателя через отверстие (50) полости (48) и наполнение полости (48) твердосплавным порошком; и

- уплотнение порошка по меньшей мере одним пуансоном (74, 76), который может передвигаться параллельно основному направлению (Z) прессования,

при этом подвод указанной по меньшей мере одной поперечной части (64, 66) формы осуществляется в направлении (104, 106) подвода, которое параллельно основному направлению (Z) прессования.

2. Способ по п.1, в котором подвод указанной по меньшей мере одной фронтальной части (54, 56) формы осуществляют в горизонтальной плоскости, при этом подвод указанной по меньшей мере одной поперечной части (64, 66) формы осуществляют в вертикальной плоскости, и при этом направления подвода указанной по меньшей мере одной фронтальной части (54, 56) формы и указанной по меньшей мере одной поперечной части (64, 66) формы ориентированы перпендикулярно друг другу.

3. Способ по п.1, в котором указанная по меньшей мере одна фронтальная часть (54, 56) формы подводится сбоку и имеет фронтальный формообразующий участок (116, 118), который задает боковой участок (30) формы пресс-заготовки (10), и при этом указанная по меньшей мере одна поперечная часть (64, 66) формы подводится вертикально и имеет боковой формообразующий участок (120, 122), который определяет другой боковой участок (32) формы пресс-заготовки (10).

4. Способ по любому из пп.1-3, в котором указанный по меньшей мере один пуансон (74, 76) подводится вертикально и имеет фронтальный формообразующий участок (124, 126), который задает некоторый участок (34) формы пресс-заготовки (10), причем этот формообразующий участок (124, 126) пуансона (74, 76) имеет тупые углубления для образования ответных возвышений (36) пресс-заготовки (10).

5. Способ по любому из пп.1-4, в котором этап предоставления составной матрицы (46) включает в себя подвод верхней поперечной части (64) формы и нижней поперечной части (66) формы, при этом этап уплотнения включает в себя подвод верхнего пуансона (74) и нижнего пуансона (76), при этом верхний пуансон (74) и верхняя поперечная часть (64) формы предназначены для первой стороны, в частности верхней стороны, при этом нижний пуансон (76) и нижняя поперечная часть (66) формы предназначены для второй стороны, в частности верхней стороны, при этом верхний пуансон (74) и верхняя поперечная часть (64) формы по меньшей мере на отдельных участках подводятся по общим направляющим элементам (92, 94), и при этом нижний пуансон (76) и нижняя поперечная часть (66) формы по меньшей мере на отдельных участках подводятся по общим направляющим элементам (92, 94).

6. Способ по п.5, в котором верхний пуансон (74) и нижняя поперечная часть (66) формы вместе задают первую режущую кромку (18), а нижний пуансон (76) и верхняя поперечная часть (64) формы вместе задают вторую режущую кромку (18).

7. Способ по п.6, в котором для первой режущей кромки (18) предусмотрена первая передняя поверхность (20) и первая задняя поверхность (22), при этом для второй режущей кромки (18) предусмотрена вторая передняя поверхность (20) и вторая задняя поверхность (22), и при этом первая передняя поверхность (20) образуется верхним пуансоном (74), вторая передняя поверхность (20) нижним пуансоном (76), первая задняя поверхность (22) - нижней поперечной частью (66) формы, а вторая задняя поверхность (22) - верхней поперечной частью (64) формы.

8. Способ по любому из пп.1-7, в котором после уплотнения порошка следует этап извлечения из формы, содержащий открытие составной матрицы (46), включающей в себя выдвигание указанной по меньшей мере одной фронтальной части (54, 56) формы, выдвигание указанной по меньшей мере одной поперечной части (64, 66) формы и выдвигание указанного по меньшей мере одного пуансона (74, 76), при этом указанная по меньшей мере одна поперечная часть (64, 66) формы передвигается параллельно основному направлению (Z) прессования, чтобы высвобождать в данной конфигурации матрицы боковые контуры пресс-заготовки, которые невозможно извлечь из формы сбоку.

9. Способ по любому из пп.1-8, в котором этап подвода башмака (134) питателя включает в себя боковой подвод башмака (134) питателя к верхнему отверстию (50) полости (48), при этом башмак (134) питателя вводится в свободное пространство, которое предоставляется верхним пуансоном (74), находящимся на расстоянии от полости (48).

10. Способ изготовления твердосплавных режущих инструментов, включающий в себя:

- изготовление пресс-заготовки по любому из пп.1-9;

- при необходимости дополнительная обработка пресс-заготовки и передача заготовки из прессовой установки в спекательную установку, и

- спекание пресс-заготовок.

11. Устройство для изготовления твердосплавных пресс-заготовок (10) для спекаемых режущих инструментов, содержащее основание (42), составную матрицу (46) для образования полости (48), имеющую по меньшей мере одну фронтальную часть (54, 56) формы, которая может передвигаться в первой плоскости, в частности горизонтальной плоскости, и по меньшей мере одну поперечную часть (64, 66) формы, которая может передвигаться во второй плоскости, при этом для указанной по меньшей мере одной фронтальной части (54, 56) формы и указанной по меньшей мере одной поперечной части (64, 66) формы предназначены направляющие (58, 60, 68, 70), ориентированные под углом друг к другу, при этом указанная по меньшей мере одна фронтальная часть (54, 56) формы и указанная по меньшей мере одна поперечная часть (64, 66) формы могут передвигаться между открытым положением и закрытым положением, при этом указанная по меньшей мере одна фронтальная часть (54, 56) формы и указанная по меньшей мере одна поперечная часть (64, 66) формы в закрытом положении задают поверхности (30, 32) пресс-заготовки (10), и при этом получающаяся полость (48) имеет по меньшей мере одно отверстие (50), через которое может вводиться пуансон (74, 76) пуансонного узла (82), при этом устройство (40) имеет также наполняющий узел (132) и пуансонный узел (82), при этом наполняющий узел (132) имеет башмак (134) питателя, который может подводиться к отверстию (50) полости (48), чтобы наполнять полость (48) твердосплавным порошком, при этом пуансонный узел (82) имеет по меньшей мере один пуансон (74, 76), который для уплотнения порошка может передвигаться в основном направлении (Z) прессования, и при этом указанная по меньшей мере одна поперечная часть (64, 66) формы может подводиться вдоль оси (104, 106) подвода, параллельной основному направлению (Z) прессования.

12. Устройство (40) по п.11, в котором указанная по меньшей мере одна фронтальная часть (54, 56) формы может передвигаться в горизонтальной плоскости, при этом указанная по меньшей мере одна поперечная часть (64, 66) формы может передвигаться в вертикальной плоскости, и при этом направления подвода указанной по меньшей мере одной фронтальной части (54, 56) формы и указанной по меньшей мере одной поперечной части (64, 66) формы ориентированы перпендикулярно друг другу.

13. Устройство (40) по п.11 или 12, которое включает по меньшей мере две фронтальные части (54, 56) формы, формообразующие участки (116, 118) которых обращены друг к другу и которые могут передвигаться между открытым положением и закрытым положением, по меньшей мере две поперечные части (64, 66) формы, формообразующие участки (120, 122) которых обращены друг к другу и которые могут передвигаться между открытым положением и закрытым положением, и по меньшей мере два пуансона (74, 76), формообразующие участки (124, 126) которых обращены друг к другу и которые могут передвигаться между открытым положением и закрытым положением.

14. Устройство (40) по любому из пп.11-13, в котором указанная по меньшей мере одна фронтальная часть (54, 56) формы может подводиться сбоку и имеет фронтальный формообразующий участок (116, 118), который задает один участок (32) формы пресс-заготовки (10), и при этом указанная по меньшей мере одна поперечная часть (64, 66) формы имеет боковой формообразующий участок (124, 126), который задает другой участок (32) формы пресс-заготовки (10).

15. Устройство (40) по п.14, в котором указанный по меньшей мере один пуансон (74, 76) имеет фронтальный формообразующий участок (124, 126), который задает другой участок (34) формы пресс-заготовки (10), и причем этот формообразующий участок (124, 126) пуансона имеет тупые углубления для образования ответных возвышений (36) пресс-заготовки (10).

16. Устройство (40) по любому из пп.11-15, в котором по меньшей мере один пуансон (74, 76) пуансонного узла (82) и по меньшей мере одна поперечная часть (64, 66) формы матрицы (42) установлены параллельно друг другу и предпочтительно по меньшей мере на отдельных участках используют одинаковые направляющие элементы (92, 94).

17. Устройство (40) по любому из пп.11-16, в котором пуансонный узел (82) имеет верхний пуансон (74) и нижний пуансон (76), и при этом матрица имеет верхнюю поперечную часть (64) формы и нижнюю поперечную часть (66) формы, при этом верхний пуансон (74) и верхняя поперечная часть (64) формы по меньшей мере на отдельных участках используют одинаковые направляющие элементы (92, 94), и при этом нижний пуансон (76) и нижняя поперечная часть (66) формы по меньшей мере на отдельных участках используют одинаковые направляющие элементы (92, 94).

18. Устройство (40) по п.17, в котором верхний пуансон (74) и нижняя поперечная часть (66) формы вместе задают первую режущую кромку (18), а нижний пуансон (76) и верхняя поперечная часть (64) формы вместе задают вторую режущую кромку (18).

19. Устройство (40) по п.18, в котором для первой режущей кромки (18) предусмотрена первая передняя поверхность (20) и первая задняя поверхность (22), при этом для второй режущей кромки (18) предусмотрена вторая передняя поверхность (20) и вторая задняя поверхность (22), при этом первая передняя поверхность (20) образуется верхним пуансоном (74), вторая передняя поверхность (20) нижним пуансоном (76), первая задняя поверхность (22) нижней поперечной частью (66) формы, а вторая задняя поверхность (22) верхней поперечной частью (64) формы.