Изобретение относится к погрузочно-разгрузочным работам, в частности к грузозахватным устройствам. Известно грузозахватное устройство, принятое за прототип, содержащее связанный с подъемной машиной корпус, выполненный с вертикальным отверстием, расположенные в нем захватные рычаги и механизм фиксации их положений и снабжено свободно установленным в корпусе ползуном [1].

Недостатками такого грузозахватного устройства являются:

- конструкция устройства не может быть использована для транспортировки длинномерных валов и других осесимметричных деталей;

- устройство имеет узлы, механизмы которых отличаются сложной кинематикой, из-за наличия большого количество деталей взаимодействующих между собой;

- наличие ненадежного элемента устройства-пружины кручения, предназначенной для возврата в исходное положение втулки, установленной в подшипниках, относительно верхней втулки.

Известен автоматический захват, выбранный в качестве аналога содержит корпус, подвесную траверсу, захватные рычаги, механизм фиксации захватных рычагов и механизм фиксации захватных рычагов. Траверса выполнена в виде балки коробчатой формы, на концах которой установлены оси для шарнирного крепления шарнирных тяг.

На верхней части траверсы закреплена серьга, при помощи которой автоматический захват навешивается на крюк грузоподъемного механизма.

На нижних плечах захватных рычагов шарнирно установлены подхватные лапы. Верхние плечи каждого захватного рычага через шарнирные тяги связаны с траверсой [2].

Недостатками такого грузо-захватывающего устройства являются:

- невозможность захвата и транспортировки длинномерных маложестких деталей;

- устройство имеет узлы, механизмы которых отличаются сложной кинематикой;

- наличие ненадежного элемента устройства-пружины кручения, предназначенной для возврата в исходное положение втулки, установленной в подшипниках.

При возникновении значительных по величине сил трения в подшипниковом узле механизм фиксации положений захватных рычагов может давать сбои в работе - что значительно уменьшает степень надежности работы устройства.

Задачей настоящего изобретения является создание автоматического устройства для захвата и транспортировки длинномерных осесимметричных деталей, а так же простой конструкции с повышенной надежностью работы механизма захвата и высокой точностью фиксации.

Поставленная задача решается тем, что в автоматическом устройстве захвата и транспортировки длинномерных осесимметричных деталей содержит траверсу с закрепленными автоматическими самоцентрирущими захватами - АСЗ. АСЗ включают в себя корпус с встроенным ползуном, на котором крепится копир соединен с электромеханическим приводом его осевой подачи. Второй конец ползуна оснащен упором. Два захвата выполненными в виде двух рычагов, на одних концах которых установлены упоры контакта с деталью, а на других концах встроены ролики контакта с копиром, причем упоры расположены по окружности равномерно с шагом в 120°.

Для контроля контакта упоров с деталью и момента захвата, устройство снабжено контуром автоматического управления фиксации и зажима детали.

Последний включает: датчик контроля крутящего момента электромеханического привода. Сигнал с выхода датчика подключен к входу блока управления. Выход с блока управления включен на вход электропривода. Автоматические самоцентрирущие захваты жестко крепятся на траверсе с шагом равным менее двадцати диаметров детали.

Использование автоматических самоцентрирущих захватов смонтированных на жесткой траверсе позволяет захватывать и транспортировать маложесткие длинномерные осесимметричные детали типа «вал» с большой точностью центрирования и равномерного распределения внешней нагрузки.

Оснащение автоматических самоцентрирущих захватов контуром автоматического управления позволяет контролировать момент контакта упоров захватов с деталью и усилия ее зажима. Равномерное расположение захватов по длине траверсы исключает упруго-пластические деформации детали в процессе захвата и транспортировки.

Простота конструкции устройства с минимальным количеством деталей обеспечивает высокую надежность работы механизма захвата.

Равномерное расположение автоматических самоцентрирущих захватов по длине траверсы позволяет исключить влияние на упруго-пластические деформации детали в процессе скачков сил при транспортировке и разгрузке.

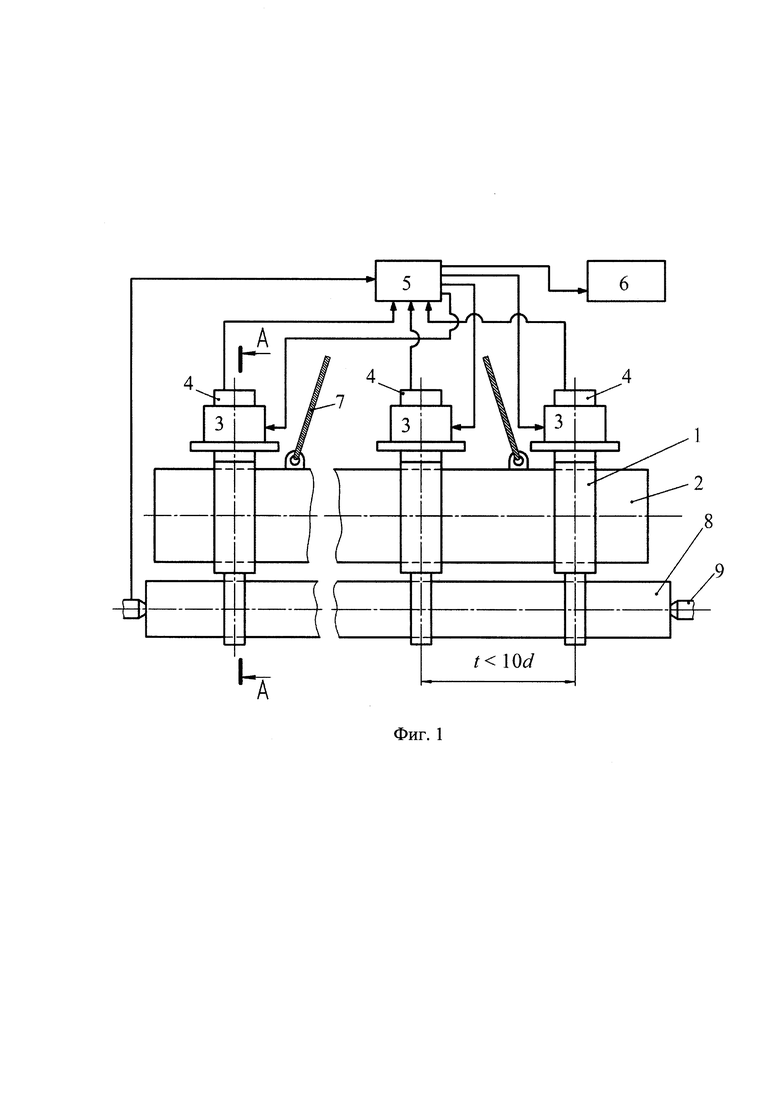

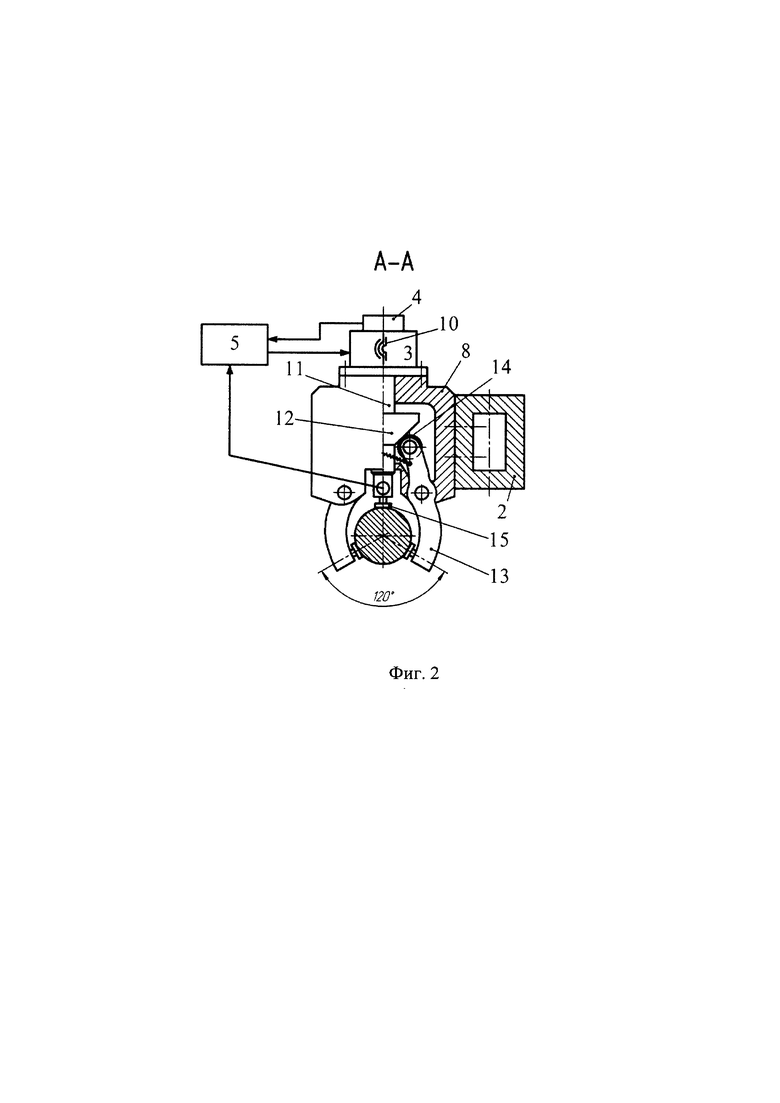

Предлагаемое изобретение иллюстрируется чертежами, представленными на фиг. 1-2. На фиг. 1 показан общий вид устройства и функциональная схема контура управления.

Устройство для захвата и транспортировки длинномерных осесимметричных деталей содержит автоматический самоцентрирущий захват 1 (АСЗ), траверсу 2, на которой крепятся АСЗ 1, электромеханический привод зажима 3, датчик крутящего момента 4, блок управления 5 и механизм подъема установки 6. Механизм подъема 6 связан с траверсой 2 стропами 7. Рычаги 13 АСЗ с опорными роликами 14 установлены в корпусе 8. Привод зажима 3 связан с ползуном 11 через винтовую пару 10. На ползуне 11 крепится копир 12. Рычаги 13 и ползун 11 оснащены упорами 15, для контакта с поверхностью детали 8, которая установлена в центрах 9 станка. Устройство для захвата и транспортировки длинномерных осесимметричных деталей типа вал работает следующим образом. Автоматические самоцентрирующие захваты АСЗ 1, закрепленные на траверсе 2 и установленные по всей длине траверсы 1 с шагом менее двадцати диаметров детали опускают с помощью подъемного механизма 6 и строп 7, последние крепятся на траверсе 2 и на крюке подъемного механизма 6, на обработанную заготовку 8 закрепленную в центах 9 обрабатывающего станка. При опускании АСЗ на деталь включается автоматически привод захвата 3 на раскрытие, который через винтовой механизм 10 преобразует вращательное движение в линейное перемещение ползун 11 с закрепленным на нем копиром 12. При этом ролики контакта 14 перемещаются по копиру 12 и рычаги 13 раскрываются. АСЗ с помощью механизма подъема 6, опускаясь на деталь, касается упором 15 наружной поверхности детали. Перемещаясь, копир 12 приводит рычаги 13 и ползун 11 в контакт с деталью 8 через упоры 15, расположенные относительно поверхности вала равномерно с шагом в 120°. В момент контакта упора 15 с деталью 8 происходит замыкание электрической цепи источника питания, который вмонтирован в блок управления 5 (с напряжением не выше 12 В). В момент контакта детали 8, которая имеет полюс плюс и упора ползуна 11, который имеет полюсь минус, с блока питания, поступает на вход блока управления 5 сигнал об остановке привода механизма подъема 6 и включение электромеханического привода зажима 3. Последний через привод 3, который вращается в обратную сторону и винтовой механизм 10 перемещает ползун 11 с закрепленным на нем копиром 12 на деталь. Перемещаясь, копир 12 приводит упоры 15 рычагов 13 и ползуна 11 в контакт с деталью 8 через упоры 15. При этом происходит захват детали и ее фиксация. Далее при превышении рабочего крутящего момента на 10%, датчик крутящего момента 4 установленный на электромеханическом приводе зажима 3 останавливает его. Далее деталь 8 освобождается от станочных центров 9 и включается механизм поднятия и транспортировки 6 устройства с деталью с помощью стопор 7 на следующий станок для выполнения другой механической операции.

Применение разработанного устройства для захвата и транспортировки длинномерных осесимметричных деталей типа вал целесообразно использовать для длинномерных деталей длиной от двух до шести метров. Для таких деталей скачки сил при подъеме и установке на станки приводят к пластической микродеформации и потере точности.

Источники информации

1. А.С. СССР 1624909 МПК В66С 1/66

2. Патент RU 2394747 МПК В66С, 1/42, 2010

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| Автоматическое захватное устройство для длинномерных грузов | 1980 |

|

SU901232A1 |

| Грузозахватная система | 1989 |

|

SU1768491A1 |

| МЕХАНИЗМ ФИКСАЦИИ ГРУЗОЗАХВАТНОГО УСТРОЙСТВА | 1992 |

|

RU2035380C1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| Грузозахватная траверса | 1976 |

|

SU645920A1 |

| Грузозахватное устройство | 1990 |

|

SU1770252A1 |

| Грузоподъемное устройство | 1986 |

|

SU1364591A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

Изобретение относится к погрузочно-разгрузочным работам, в частности к грузозахватным устройствам. Устройство содержит автоматическую систему захвата, закрепленную на траверсе. Механизм захвата включает корпус со встроенным ползуном, на котором крепится копир и на один конец которого встроен упор, а второй соединен с электромеханическим приводом его осевой подачи. Захваты выполнены в виде ползуна и двух рычагов, на одних концах которых установлены упоры контакта с поверхностью детали, а на других концах встроены ролики контакта с копиром. Три упора расположены по окружности равномерно с шагом в 120°. Механизм захвата снабжен контуром автоматического управления фиксации и зажима детали, который включает датчик обратной связи контроля крутящего момента электромеханического привода. Выход привода включен на вход блока управления. Достигается упрощение конструкции с повышением надежности работы механизма захвата и высокой точности фиксации. 1 з.п. ф-лы, 2 ил.

1. Устройство для захвата и транспортировки длинномерных осесимметричных деталей, навешанное на грузоподъемный механизм при помощи тросов, содержащее корпус, захватные рычаги, механизм фиксации их положения, отличающееся тем, что оно содержит траверсу с закрепленными захватами, включающими в себя корпус с встроенным ползуном, на котором крепится копир и на один конец которого встроен упор, а второй соединен с электромеханическим приводом его осевой подачи, и два захвата, выполненные в виде двух рычагов, на одних концах которых установлены упоры, а на других концах встроены ролики контакта с копиром, причем упоры расположены по окружности равномерно с шагом в 120°.

2. Устройство для захвата и транспортировки длинномерных осесимметричных деталей по п. 1, отличающееся тем, что оно снабжено контуром автоматического управления фиксации и зажима детали, который включает датчик контроля крутящего момента электромеханического привода, выход которого включен на вход блока управления, а его выход включен на вход электропривода.

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| Захватное устройство для длинномерных изделий | 1988 |

|

SU1731718A1 |

| JP 2000086145 A, 28.03.2000 | |||

| ШСЕСОЮЗНАЯ | 0 |

|

SU378822A1 |

Авторы

Даты

2021-09-30—Публикация

2020-12-28—Подача