1

Изобретение относится к литейному производству, а именпо к установкам для литья нод низким давлением, предназначенным для получения полых заготовок, например канализационных труб, из сплавов черных и цветных металлов.

Известна установка для литья труб под низким давлением, в которой форма выполнена за одно целое с металлопроводом и погружена своим концом в жидкий металл 1.

На указанной установке получение труб производится намораживанием металла, находяпдегося в неподвижном состоянии. Однако, учитывая неизбежность неравномерного теплоотвода, получаемые заготовки труб имеют значительную разнотолщинность на внутренней поверхности.

Известна также установка для литья полых оболочек под низким давлением с переливом жидкого металла 2. Установка включает заливочную емкость с металлопроводом, форму, снабженную в верхней части резервуаром с керамической насадкой, выступающей внутрь резервуара, контактный датчик, установленный в резервуаре, систему подачи сжатого воздуха в заливочную емкость. В этой установке жидкий металл после заполнения формы переливается в резервуар, размещенный в верхней части формы, через керамическую насадку, выступаюи|ую внутрь резервуара.

При переливе металла из формы в резервуар часть неровностей на внутренней поверхности намораживающейся заготовки смывается, чем новышается геометрическая точность внутренней поверхности. Однако на указанной установке нельзя значительно улучшить геометрию внутренней иоверхности отливки, так как нерелив металла можно осуществить только один раз и только в одном направлении в связи с тем, что керамическая насадка, выступающая внутрь резервуара, исключает возможность обратного слива. Однократный перелив металла не обеспечивает получения точной геометрии внутренней поверхностп заготовок.

Целью изобретения является повышение геометрической точности внутренней поверхности кристаллизующейся заготовки. Это достигается тем, что форма снабл ена выступающим пнутрь нее патрхбком, состыкованным с дном розервхара, а металлопроиод-фланцем, устаьовленпым относительно внутренней новерхностп формы с зазором, равным толни1не сгегпси получаемой отливки. Кроме того, резервуар соединен с источником избыточного давления.

Благодаря выиолнению патрубка выстуиаюН1ИМ внутрь формы обеспечивается обратный слив металла и однократное перекачивапие его через полость формы. При перемен;ении металла в форме (во время намораживания)

неровности кристаллизующегося слоя частично смываются, чем повышается точность внутренней поверхности нолучаемой заготовки.

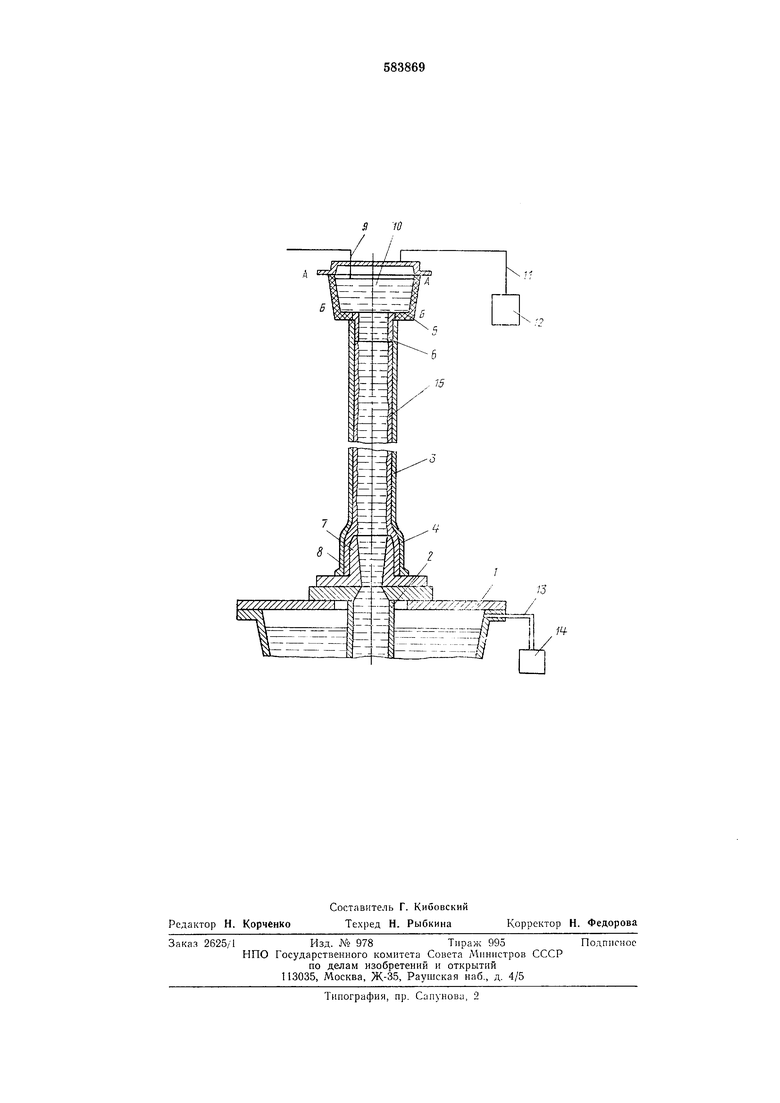

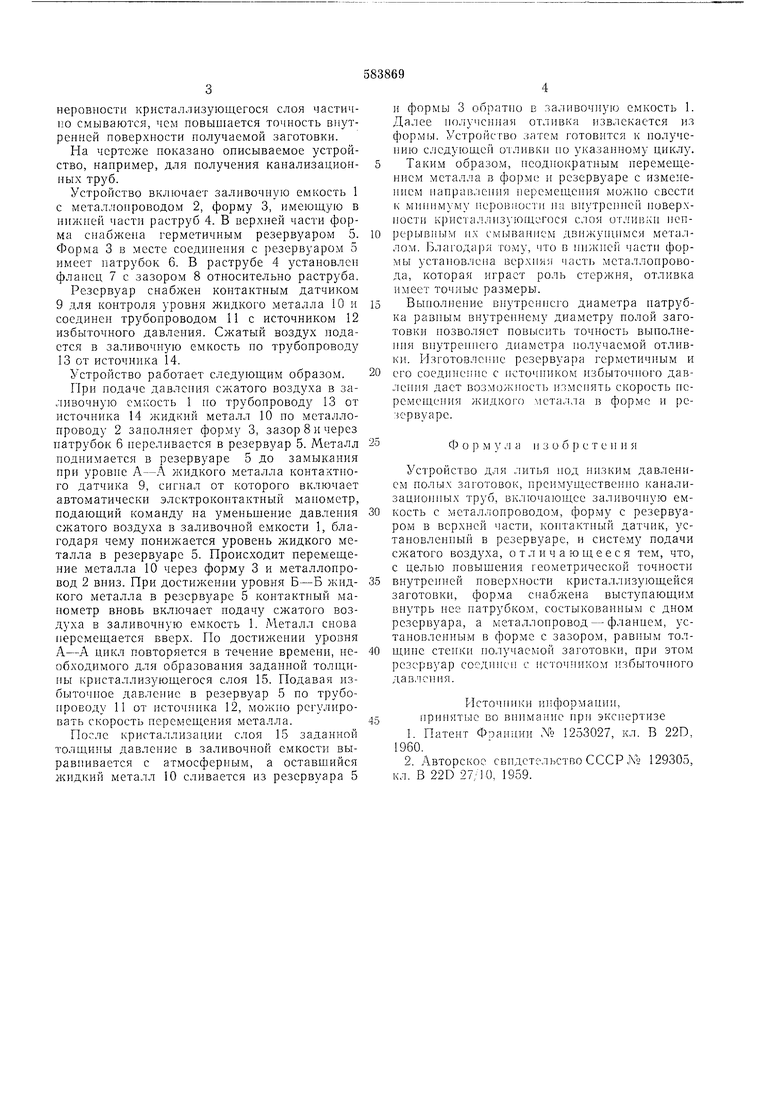

На чертеже показано описываемое устройство, например, для получения канализационных труб.

Устройство включает заливочную емкость 1 с металлонроводом 2, форму 3, имеющую в нижней части раструб 4. В верхней части форма снабжена герметичным резервуаром 5. Форма 3 в месте соединения с резервуаром 5 имеет патрубок 6. В раструбе 4 установлен фланец 7 с зазором 8 относительно раструба.

Резервуар снабжен контактным датчиком 9 для контроля уровня жидкого металла 10 н соединен трубопроводом II с источником 12 избыточного давления. Сжатый воздух подается в заливочную емкость по трубопроводу 13 от источника 14.

Устройство работает следующим образом.

При подаче давления сжатого воздуха в заливочную емкость 1 по трубопроводу 13 от нсточнпка 14 жидкий металл 10 но металлопроводу 2 заполняет фор.му 3, зазор 8 и через патрубок 6 переливается в резервуар 5. Металл поднимается в резервуаре 5 до замыкания при уровне А-А жидкого металла контахтпого датчика 9, сигнал от которого включает автоматически электроконтактный манометр, подающий команду па умепьшеиие давления сжатого воздуха в заливочной емкости 1, благодаря чему понижается уровень жидкого металла в резервуаре 5. Происходит перемещение металла 10 через форму 3 и металлонровод 2 вниз. При достижении уровня Б-Б жндкого металла в резервуаре 5 контактный манометр вновь включает подачу сжатого воздЗха в заливочную емкость 1. Металл снова перемещается вверх. По достижении уровня А.-А цикл повторяется в течение времени, необходимого для образования заданной толпдины кристаллизующегося слоя 15. Подавая избыточиое давление в резервуар 5 по трубопроводу 11 от источника 12, можно регулировать скорость перемещения металла.

По,ле криста;1лизании слоя 15 заданной толщины давление в заливочной емкости выравнивается с атмосферным, а оставшийся жидкий металл 10 сливается из резервуара 5

и формы 3 обратно в заливочную емкость 1. Далее нолученная отливка извлекается из формы. Устройство затем готовится к получепию следующей отливки по указанному циклу. 5 Таким образом, неоднократным перемещеппем металла в форме н резервуаре с изменением направления Г1еремеп1,ення можно свести к ми1П1муму неровности па внутренней поверхности крнсталлизующо-гося слоя отливкн пеп0 рерывным Ил смыван1-1ем движугцнмся металлом. Благодаря тому, что в нижней части формы установлена верхняя часть металлопровода, которая играет роль стержня, отливка имеет точные размеры.

5 Выполнение внутреннего диаметра патрубка равным внутрегп ему диаметру полой заготовки позволяет повысить точность выполнення впутрепнето диаметра нолучаемой отлпвки. 11зготовление резервуара герметичным и

0 его соединение с источником нзбыточпого давления дает возможность гммснять скорость неремен),ен11я жидкого металла в форме и резервуаре.

Ф о р м у л а изобретен и я

Устройство для литья под низким давлением полых заготовок, нреимупественно капализациошп х труб, включающее заливочную емкость с металлонроводом, форму е резервуаром в верхней части, контактный датчик, установлеииый в резервуаре, и систему подачи сжатого воздуха, отличающееся тем, что, с целью повышения геометрической точности

5 внутренней поверхности кристаллизующейся заготовки, форма снабжена выступающим внутрь нее натрубком, состыкованным е дном резервуара, а металлонровод - фланнем, установленным в форме с зазором, равным тол0 щиие стенки получаемой заготовкп, при этом резервуар соединен с источником избыточного давления.

Источннки информанин, 5принятые во внимание нрн экспертизе

1.Патент Франпии Х 1253027, кл. В 22D. 1960.

2.Авторское свидетельство СССР 129305, кл. В 22D 27/10, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выплавляемый стержень | 1977 |

|

SU644595A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2307003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАМОРАЖИВАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1972 |

|

SU419314A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| СПОСОБ ПОЛУНЕПРЕРБШНОГО ЛИТЬЯ ТРУБНОЙ ЗАГОТОВКИ | 1972 |

|

SU337191A1 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1972 |

|

SU419313A1 |

Авторы

Даты

1977-12-15—Публикация

1976-05-18—Подача