ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к висмут- и фосфорсодержащим носителям для катализаторов, катализаторам риформинга нефти, приготовленным из этих носителей, способам изготовления как носителей, так и катализаторов, и способу риформинга нефти с применением этих катализаторов.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Каталитический риформинг сырой нефти является одним из важных способов нефтепереработки, с помощью которого нефть, обогащенную низкооктановыми парафинами и нафтенами, превращают в высокооктановый жидкий продукт риформинга, обогащенный ароматическими соединениями С5+, и водород (Н2). Постоянно идут поиски улучшенных катализаторов риформинга, обладающих высокой селективностью (т.е. обеспечивающих высокие выходы жидкой фракции С5+ и Н2), высокой активностью, низкими скоростями зауглероживания и высокой стабильностью селективности и/или активности. Более селективные катализаторы необходимы для того, чтобы максимально увеличить производство ценных продуктов, жидкого продукта риформинга и Н2 при минимальном выходе менее ценных газообразных продуктов С1-С4. Необходимы также катализаторы с приемлемой селективностью, но повышенной активностью, поскольку они позволяют работать при более низких температурах на входе в реактор при сохранении такого же уровня конверсии (по октану) или позволяют работать при той же температуре, но с более высокими конверсиями (по октану). В первом случае повышенная активность катализаторов позволяет также значительно продлить продолжительность цикла и уменьшить частоту регенераций. Катализаторы, которые зауглероживаются с более низкими скоростями и проявляют повышенную стабильность селективности и/или активности, также очень нужны, т.к. они позволяют заметно сократить время выжигания кокса и время полного цикла и продлить время работы до регенерации.

Многие исследователи прилагают усилия для разработки улучшенных катализаторов риформинга. Первоначально в промышленных катализаторах использовали металл платиновой группы, предпочтительно саму платину, осажденную на носитель из γ-оксида алюминия, подкисленного галогеном (см., например, Haensel, Universal Oil Products Company) патенты США № 2479109-110, выданные в 1949 г.). Примерно в 1968 г. было предложено использовать рений вместе с платиной. Kluksdhal, патент США № 3415737, предлагает катализаторы Pt/Re, в которых атомное отношение рения к платине составляет от 0,2 до 2,0, и его патент США № 3558477 указывает на важность поддержания атомного отношения рения к платине меньше 1,0. В патенте Buss (патент США № 3578583) предлагается включить иридий в малых количествах, до 0,1%, в катализатор, содержащий до 0,3% рения и платины. Gallagher et al., патент США № 4356081, предлагает биметаллический катализатор риформинга, в котором атомное отношение рения к платине находится в интервале от 2 до 5.

По меньшей мере, с 1959 г., что фосфор в составе катализатора риформинга повышает выход ароматических соединений, как утверждал Haensel в патенте США № 2890167. В патенте США № 3706815 Alley показал, что введение хелатобразующих ионов, хелатобразующих благородных металлов VIII группы, в виде полифосфорной кислоты в катализатор повышает изомеризующую активность. Antos et al. в патентах США №№ 4367137, 4416804, 4426279 и 4463104 утверждал, что добавка фосфора к катализатору риформинга на основе благородного металла увеличивает выходы углеводородов С5+.

В 1974-5 гг. Wilhelm, патенты США №№ 3798155, 3888763, 3859201 и 3900387, показал, что введение висмута в катализатор риформинга, содержащий металл платиновой группы, улучшает селективность, активность и стабильность катализаторов. Antos, патент США № 4036743, предложил катализатор конверсии углеводородов, содержащий платину, висмут, никель и галоген. Недавно Wu et al., патенты США №№ 6083867 и 6172273 В1, предложил катализатор риформинга смешанного состава или получаемый в несколько стадий катализатор, содержащий первый катализатор из платины и рения на пористом носителе, и второй катализатор, содержащий висмут и оксид кремния.

Однако до сих пор никто не указал на преимущества введения как висмута, так и фосфора в катализатор риформинга нефти на основе благородного металла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение предлагает носитель для катализатора, содержащий γ-оксид алюминия и небольшие количества висмута и фосфора, включенные в носитель в однородно распределенном по нему состоянии. Кроме того, изобретение предлагает композиции катализаторов, содержащие платину, хлор и, необязательно рений, нанесенные на указанные носители. Изобретение также предлагает способ изготовления таких носителей для катализаторов и композиций катализаторов для процесса риформинга нефти в присутствии указанных катализаторов с целью повышения ее октанового числа. При использовании Bi- и Р-содержащих катализаторов настоящего изобретения в каталитическом риформинге нефти неожиданно оказалось, что они характеризуются пониженными скоростями зауглероживания и уменьшения выходов С5+ и активности, т.е. повышенной стабильностью по сравнению с катализаторами, содержащими только или Bi или Р, известных ранее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

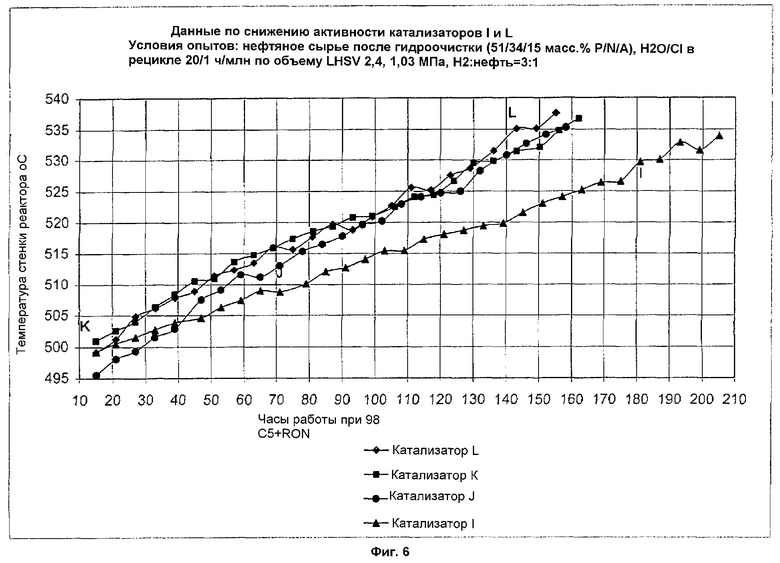

Фиг. 1 показывает данные по уменьшению выхода С5+ на катализаторах от А до Н.

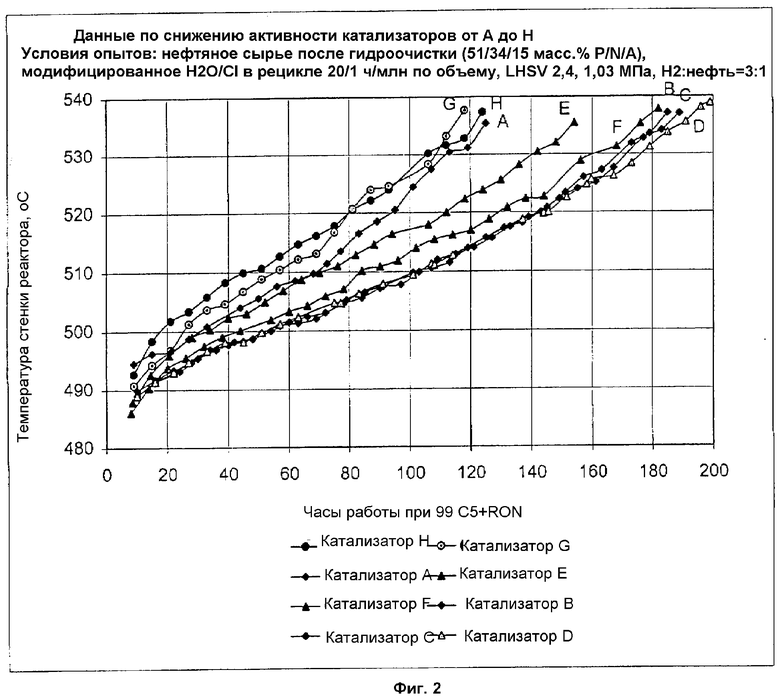

Фиг. 2 показывает данные по уменьшению активности катализаторов от А до Н.

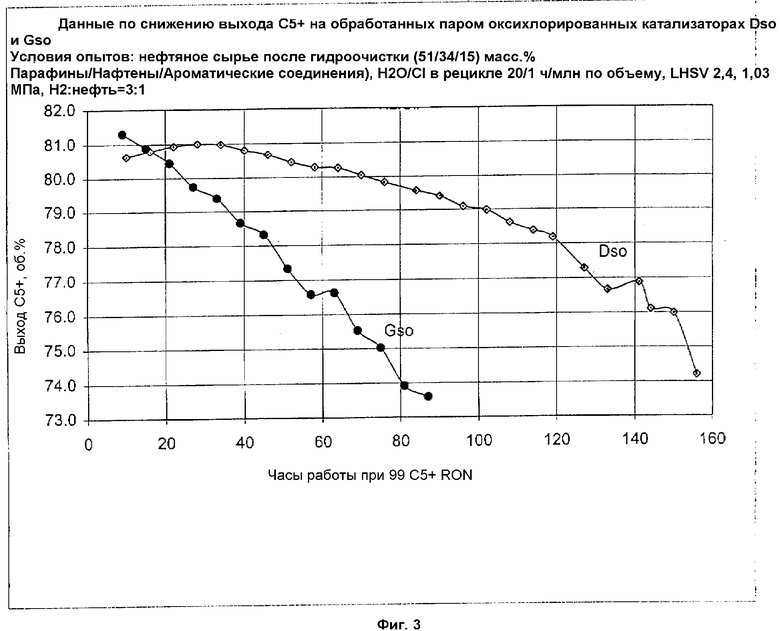

Фиг. 3 показывает данные по уменьшению выхода С5+ на обработанных паром и оксихлорированных катализаторах DSO и GSO.

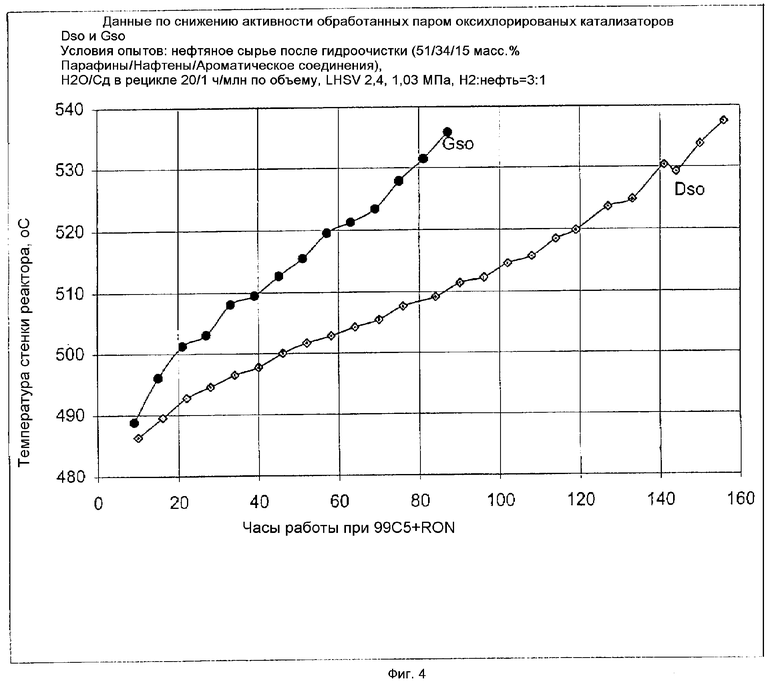

Фиг. 4 показывает данные по уменьшению активности обработанных паром и оксихлорированных катализаторов DSO и GSO.

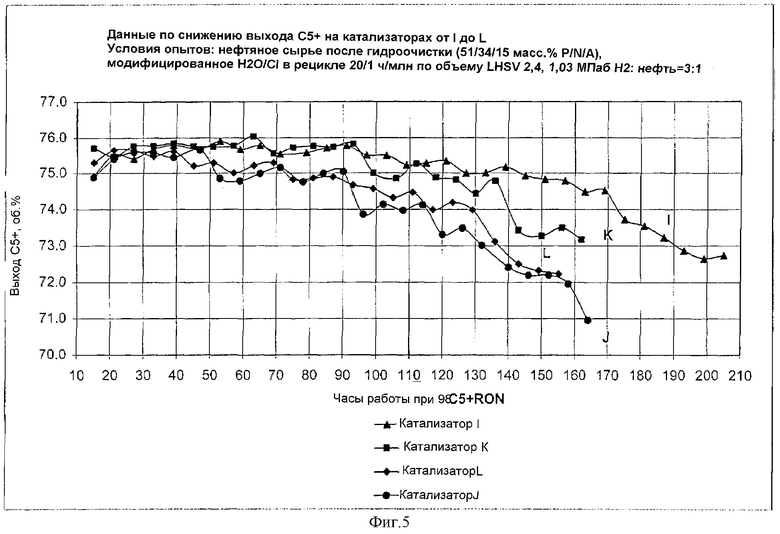

Фиг. 5 показывает данные по уменьшению выхода С5+ на катализаторах от I до L.

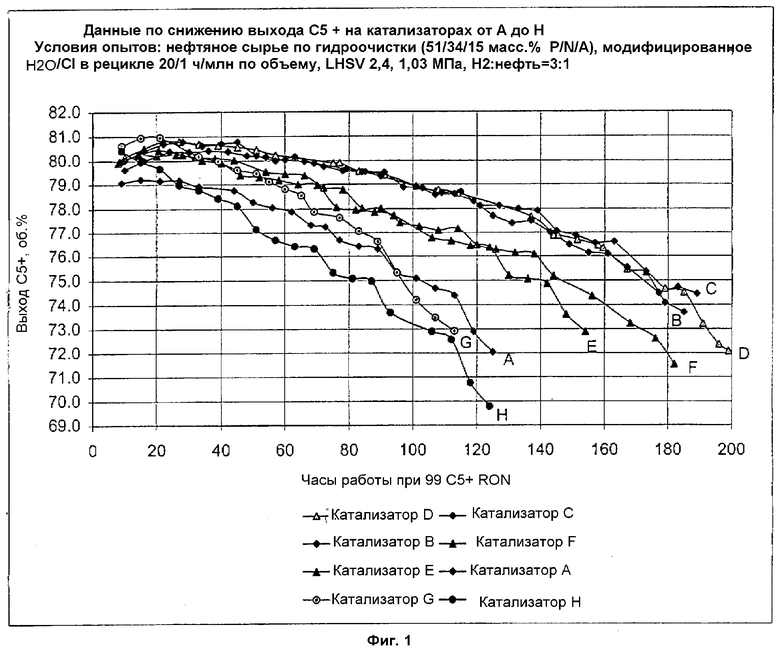

Фиг. 6 показывает данные по уменьшению активности катализаторов от I до L.

ПОДРОБНОЕ ОПИСАНИЕ

Композиции носителей для катализаторов по настоящему изобретению включают оксид алюминия, предпочтительно γ-оксид алюминия, в который введены небольшие количества висмута и фосфора в ходе приготовления экструзионной смеси для носителя. Было найдено, что на катализаторах, приготовленных из таких носителей с введением небольших количеств висмута и фосфора, однородно распределенных в носителе, значительно увеличивается выход С5+ и возрастает стабильность по сравнению с традиционными составами катализаторов. Кроме того, эти промоторы в носителе заметно снижают скорость зауглероживания и повышают способность катализаторов к регенерации после воздействия влаги.

Композиции катализаторов по данному изобретению включают указанные носители, пропитанные каталитически активными количествами платины и хлора и, необязательно, каталитически активным количеством рения. Каталитически эффективное количество Pt в катализаторе создает желаемую способность катализатора работать в реакции гидрирования-дегидрирования, каталитически эффективное количество Re (когда он присутствует) повышает устойчивость к коксообразованию и дезактивации, и каталитически эффективное количество Cl повышает кислотность носителя, которая ответственна за реакции изомеризации и крекинга. Введение Pt, Re и Cl в катализатор риформигнга нефти хорошо известно в данной области. Однако, когда эти элементы вводят пропиткой в носители по настоящему изобретению, на этих катализаторах наблюдаются значительно меньшие скорости зауглероживания, более высокие выходы С5+ и стабильность активности, чем на катализаторах, содержащих эти же элементы, введенные пропиткой в традиционные носители. Поэтому составы катализаторов настоящего изобретения позволяют уменьшить частоту регенераций катализатора и довести до максимума его время работы, получение продукта риформинга и рентабельность. В редких случаях, когда повышенная стабильность не нужна, эти составы обеспечивают существенную экономию благодаря пониженным скоростям зауглероживания, более быстрому выжиганию кокса и сокращенному времени полного цикла в ходе регенерации по сравнению с традиционными катализаторами. Пониженные скорости зауглероживания составов данного изобретения были бы большим преимуществом для переработчиков, оперирующих с установками риформинга с неподвижным слоем двух различных типов: циклических и полурегенерирующих.

Носитель для катализатора настоящего изобретения включает оксид алюминия, предпочтительно γ-оксид алюминия, с эффективными количествами однородно распределенных висмута и фосфора.

Эффективные количества висмута и фосфора распределяются в частицах носителя путем введения этих промоторов в смесь предшественника носителя до формования частиц носителя, которое обычно осуществляется экструзией. Было найдено, что эффективное количество висмута находится в интервале от 0,05 мас.% до 0,1 мас.% в расчете на конечный катализатор, предпочтительно от 0,05 мас.% до 0,08 мас.%. Было найдено, что эффективное количество фосфора находится в интервале от 0,05 мас.% до 0,6 мас.% в расчете на конечный катализатор, предпочтительно от 0,1 мас.% до 0,4 мас.% и особенно предпочтительно от 0,25 мас.% до 0,35 мас.%.

Частицы носителя можно формовать любым способом, известным в данной области. В предпочтительном способе готовят смесь, содержащую примерно 62 мас.% порошка γ-оксида алюминия и 38 мас.% золя оксида алюминия. γ-Оксид алюминия представляет собой γ-оксид алюминия высокой чистоты, приготовленный растворением алюминиевой проволоки в уксусной кислоте с последующим выдерживанием до образования золя оксида алюминия и распылительной сушкой золя с образование порошка оксида алюминия. Золь оксида алюминия получают, как описано выше (т.е. растворением алюминиевой проволоки в уксусной кислоте и выдерживанием), и он содержит примерно 10 мас.% оксида алюминия (сухая основа), 3 мас.% уксусной кислоты и остальное - деионизованная вода. Золь оксида алюминия смешивают с порошком оксида алюминия, и он служит пептизирующим реагентом при экструзии γ-оксида алюминия. Любые другие способы (без использования золя оксида алюминия, например, использующие добавки для экструзии), известные специалистам в данной области, также можно применять для получения частиц носителя из оксида алюминия по настоящему изобретению. Такие добавки для экструзии включают, но не ограничиваются ими, кислоты (например, азотную, уксусную, лимонную и.т.д.) и/или органические добавки для экструзии (например, метоцел(метилцеллюлозу), PVI (поливинилизобутиловый эфир), разветвленные (стерические) спирты и т.д.).

Желаемые количества фосфора и висмута вводят в полученный носитель по существу однородным образом, добавляя в смешанный золь γ-оксида алюминия/оксида алюминия раствор предшественника фосфора в количестве, достаточном для получения желаемой концентрации фосфора на конечном носителе, и затем раствор предшественника висмута в количестве, достаточном для получения желаемой концентрации висмута на конечном носителе. Растворы фосфора и висмута добавляют медленно с последующим длительным перемешиванием, чтобы обеспечить гомогенное распределение фосфора и висмута в носителе. Конечная смесь должна быть приготовлена в виде пасты, пригодной для экструзии. Подходящая для экструзии паста имеет индекс LOI (потери при прокаливании) от 30 до 70 мас.% и более предпочтительно в интервале 45-60 мас.%.

Чтобы ввести желаемое количество фосфора в носитель, готовят раствор предшественника фосфора. Раствор можно приготовить любыми способами, известными в данной области. Предшественник фосфора выбирают из группы, содержащей фосфорсодержащие кислоты или соли, например, Н3РО4, Н3РО3, Н3РО2, NH4H2PO4, (NH4)2HPO4, наиболее предпочтительна Н3РО4. Предпочтительный раствор предшественника может содержать от 50 до 85 мас.% Н3РО4, наиболее предпочтительно в интервале 70-85 мас.%.

Чтобы ввести висмут в носитель таким образом, который обеспечил бы гомогенное распределение атомов висмута, важно использовать раствор висмута, содержащий все катионы висмута в растворе при отсутствии (через химические связи с другими элементами) косвенного взаимодействия между ними. Можно использовать множество предшественников висмута, включая, но не ограничиваясь, Bi(NO3)3.5H2О, BiCl3, BiOCl, BiBr3, ацетат Bi, цитрат Bi и различные алкоголяты Bi, причем наиболее предпочтительным является Bi(NO3)3.5H2О. Для приготовления Bi-содержащих носителей и катализаторов настоящего изобретения можно использовать растворы предшественников в воде, системах вода + комплексообразующие реагенты (для улучшения растворимости Bi), подкисленных водных растворах, а также растворах различных поверхностно-активных веществ или органических растворителей. Приемлемые концентрации висмута в растворе зависят от выбранного предшественника висмута, природы растворителя и области растворимости предшественника в растворителе. Наиболее предпочтительные растворы висмута содержат примерно 9 мас.% Bi (из Bi(NO3)3.5H2О) и приблизительно 10 мас.% d-маннита (комплексообразователь), а остальное вода. Можно также использовать другие комплексообразователи или хелатобразующие реагенты, включая, но не ограничиваясь ими, полиатомные спирты, смеси полиатомных спиртов или спиртов и кислот, вместо d-маннита для полного растворения предшественника висмута в растворителе. Такой же эффект можно получить, используя подкисленные водные растворы предшественника висмута.

Заключительные стадии приготовления носителя по настоящему изобретению состоят в формовании пасты, полученной, как описано выше, в частицы носителя с последующей сушкой и по возможности прокаливанием. Можно применять традиционные формы частиц, например, сферы, экструдаты в виде цилиндров и трилистников и т.д. Полученные частицы можно сушить любыми способами, известными специалистам в данной области. Однако предпочтительна сушка при низкой температуре, т.е. от 110°С до 140°С, в течение 10 часов. После сушки должен получиться носитель с уровнем LOI в интервале от 10 мас.% до 36 мас.%, более предпочтительно от 17 мас.% до 36 мас.%. Предпочтительно высушенные частицы носителя прокалить для понижения LOI до значения от 1 мас.% до 10 мас.%, предпочтительно от 1 мас.% до 7 мас.%. Прокаливание проводят при температуре от 400°С до 750°С, предпочтительно от 550°С до 700°С, в течение времени от 30 минут до 5 часов, предпочтительно от 1 часа до 2 часов.

Полученные носители настоящего изобретения характеризуются существенно равномерным распределением висмута и фосфора в основном материале - γ-оксиде алюминия.

Катализаторы

Для получения конечных катализаторов данного изобретения каталитически активные количества платины и хлора и, необязательно, рения наносят на носитель пропиткой, известной специалистам в данной области. Было найдено, что эффективным является количество платины от 0,1 мас.% до 1,0 мас.% в расчете на конечный катализатор, предпочтительно от 0,15 мас.% до 0,6 мас.% и особенно предпочтительно от 0,20 мас.% до 0,30 мас.%. Было найдено, что эффективным является количество хлора от 0,05 мас.% до 2,0 мас.% в расчете на конечный катализатор, предпочтительно от 0,8 мас.% до 1,2 мас.% и особенно предпочтительно от 0,9 мас.% до 1,1 мас.%. Если присутствует рений, то эффективным является количество рения от 0,01 мас.% до 1,0 мас.% в расчете на конечный катализатор, предпочтительно от 0,1 мас.% до 0,5 мас.% и особенно предпочтительно от 0,2 мас.% до 0,45 мас.%.

Для приготовления пропиточных растворов и пропитки носителя данного изобретения можно использовать различные предшественники Pt, Cl и Re, известные специалистам в данной области. Такие предшественники включают, но не ограничиваются ими, гексахлороплатиновую (платинохлористоводородную) кислоту, гексабромоплатиновую кислоту, хлороплатинат аммония, тетрахлороплатинат, динитродиаминоплатину, соляную кислоту, тетрахлорметан, метилхлорид, дихлорметан, 1,1,1-трихлорэтан, хлорид аммония, рениевую кислоту и перренат аммония. Подходит любой предшественник, который разлагается в воде с образованием нужных ионов, отлагающихся на носителе. Кроме того, пропиточный раствор может содержать небольшие количества различных кислот, например, азотной, угольной, серной, лимонной, муравьиной, щавелевой и т.д., которые, как известно специалистам в данной области, улучшают распределение платината и в случае рения - перренат-анионов на носителе из оксида алюминия. Концентрации Pt, Cl и, необязательно, Re в пропиточном растворе выбирают таким образом, чтобы получить желаемые концентрации этих компонентов в конечном катализаторе. Для приготовления катализаторов данного изобретения можно использовать любые методики пропитки, известные специалистам в данной области.

Способ риформинга нефти

Риформинг нефтяного сырья после гидроочистки проводят путем контактирования сырья с катализатором настоящего изобретения в присутствии водорода при повышенных температуре и давлении. Рабочие условия включают объемную скорость в интервале от 0,5 ч-1 до 6 ч-1, предпочтительно от 1 ч-1 до 3 ч-1, давление в интервале от примерно 0,1 МПа до примерно 3,5 МПа, предпочтительно от 1 МПа до 3 МПа, и температуру от примерно 315°С до примерно 550°С, предпочтительно от 480°С до 540°С, отношение рециркулируемого газообразного водорода к углеводородному сырью от примерно 1 моль/моль до 10 моль/моль, предпочтительно от 1,5 моль/моль до 8 моль/моль и более предпочтительно от примерно 2 моль/моль до 6 моль/моль.

ПРИМЕРЫ

Приведенные примеры иллюстрируют приготовление носителей и катализаторов согласно данному изобретению. Примеры иллюстрируют применение этих катализаторов для риформинга нефти и позволяют сравнить их активность с активностью традиционных катализаторов риформинга нефти. Эти примеры не ограничивают объема данного изобретения.

ПРИМЕР 1

Данный пример описывает приготовление пяти носителей для катализаторов настоящего изобретения с различными концентрациями висмута.

Носитель А готовили смешением 1 кг γ-оксида алюминия с 627 г золя оксида алюминия в смесителе в течение 10 минут. При работающем смесителе медленно добавляли 9,1 г 85 мас.% H3PO4 и продолжали перемешивание еще 1 минуту. Затем в смеситель добавляли раствор висмута, приведенный в Таблице 1 для носителя А, и продолжали перемешивание еще 7 минут до образования пасты, пригодной для экструзии. Пасту экструдировали в гранулы диаметром 1,6 мм, которые сушили при 125°С в течение ночи. Гранулы затем резали на куски длиной 4-6 мм и прокаливали при 660°С в течение 1,5 часов. Полученный носитель А имел состав, приведенный в таблице 1.

Носители В, С, D и Е готовили аналогично, за исключением того, что раствор А заменяли на раствор, соответствующий каждому носителю, как показано в таблице 1.

d-маннит

Небольшую порцию носителя D сульфидировали, помещая несколько гранул на дно стеклянной чашки Петри и добавляя каплю 20 мас.% раствора сульфида аммония, затем закрывали стеклянной крышкой и оставляли гранулы контактировать с парами сульфида аммония в течение примерно 10 мин. Во время такой обработки атомы висмута в экструдате реагировали с сульфидом аммония с образованием темно-серого сульфида висмута. На вид сульфидированные гранулы равномерно окрашены в темно-серый цвет, в отличие от молочно-белых несульфидированных гранул, что подтверждает равномерное распределение атомов висмута в носителе.

ПРИМЕР 2

(Сравнительный)

Данный пример описывает приготовление трех традиционных носителей для катализаторов, причем носитель F представляет собой оксид алюминия, содержащий висмут в такой же концентрации, как носитель D в Примере 1, т.е. 0,06 мас.%; носитель G представляет собой оксид алюминия, содержащий фосфора в такой же концентрации, как носители в примере 1, т.е. 0,3 мас.%; и носитель Н представляет собой чистый оксид алюминия.

Носитель F готовили по методике, описанной в Примере 1, за исключением того, что не добавляли H3PO4. Носитель G готовили по методике, описанной в Примере 1, за исключением того, что не добавляли раствор Bi/d-маннита. Носитель Н готовили так же, но без добавок H3PO4 и d-маннита.

ПРИМЕР 3

Пример описывает приготовление пяти катализаторов настоящего изобретения с различными концентрациями висмута в носителях.

Пять пропиточных катализаторов готовили смешением 0,77 мл концентрированной HNO3, 1,97 мл концентрированной (12М) HCl и 0,660 г раствора платинохлористоводородной кислоты (29,7 мас.% Pt) и 30 мл деионизованной воды. Растворы перемешивали и приливали еще 120 мл деионизованной воды для поддержания общего объема каждого пропиточного раствора равным 150 мл. Затем растворы помещали в градуированный цилиндр объемом 500 мл и перемешивали циркуляцией с помощью перистальтического насоса. Кроме того, через раствор барботировали СО2 с очень малой скоростью с помощью барботажной трубки, помещенной в дне градуированного цилиндра. Это делалось с целью ввести анионы НСО3 -, которые, как известно специалистам в данной области, способны конкурировать с анионами Pt и Re за центры на поверхности оксида алюминия и приводят к лучшему распределению этих металлов на носителе из оксида алюминия.

Для пропитки каждого из носителей А-Е из Примера 1 прекращали циркуляцию раствора и барботирование СО2 и к раствору в цилиндре быстро добавляли 70 г носителя. Затем пропиточный раствор перемешивали циркуляцией над носителем в течение 3 часов при барботировании СО2 и затем подачу СО2 и циркуляцию прекращали. Раствор сливали и катализатор сушили при 125°С в течение 2 ч, при 250°С в течение 4 ч и затем прокаливали при 525°С в течение 1,5 ч. Каждый из полученных катализаторов, обозначенных как катализаторы А-Е в соответствии с носителями А-Е, анализировали, и нашли, что они содержат примерно 0,25 мас.% Pt, примерно 0,95 мас.% Cl и соответствующие количества Bi и Р (см. Пример 1, таблицу 1).

ПРИМЕР 4

(Сравнительный)

Данный пример описывает приготовление трех традиционных катализаторов.

Готовили три пропиточных раствора. Эти растворы были идентичны растворам, приготовленным в Примере 3, за исключением того, что использовали 0,754 г раствора платинохлористоводородной кислоты вместо 0,660 г в Примере 3. Традиционные носители F, G и H из Примера 2 пропитывали этими растворами так же, как в Примере 3. Анализ полученных катализаторов показал, что катализатор F содержал примерно 0,30 мас.% Pt и 1,0 мас.% Cl в носителе, содержащем 0,6 мас.% Bi, катализатор G содержал примерно 0,30 мас.% Pt и 1,0 мас.% Cl в носителе, содержащем 0,3 мас.% Р, и катализатор Н содержал примерно 0,30 мас.% Pt и 0,96 мас.% Cl в носителе, не содержащем ни Bi, ни Р.

ПРИМЕР 5

Данный пример описывает обработку паром и регенерацию путем оксихлорирования катализатора D из Примера 3 и катализатора G из Примера 4.

Обработка паром: 40 г катализаторов D и G помещали в лодочку из нержавеющей стали и затем в печь с программированным нагревом, снабженную линиями входа и выхода. Печь закрывали и пропускали ток воздуха через линии и камеру печи. Температуру печи равномерно повышали от комнатной до 500°С при сохранении тока воздуха. По достижении 500°С ток воздуха выключали и устанавливали медленный ток воды через входную линию в нагретую камеру печи. Вода испарялась в камере печи и образовывался водяной пар. Образцы катализаторов обрабатывали паром в печи в течение 16 ч до значительной агломерации Pt. Затем подачу воды прекращали, выключали нагрев и снова пропускали воздух. Образцы охлаждали до 150°С и переносили в герметичный контейнер. Хотя агломерация Pt происходила в обоих образцах, обработанный паром катализатор D был гораздо светлее, чем обработанный паром катализатор G (который был более темно-серым), что указывает на повышенную устойчивость Pt к агломерации в катализаторе D данного изобретения, содержащем Bi и P.

Оксихлорирование: Вслед за обработкой паром оба катализатора подвергали двухстадийному оксихлорированию. Известно, что эти обработки способны восстановить первоначальную высокую дисперсность Pt на оксиде алюминия, и их широко используют специалисты в данной области для восстановления дисперсности Pt, активности и селективности отработанных Pt-катализаторов риформинга. На первой стадии через слой катализатора пропускали газ, содержащий 2 мол.% O2/N2 плюс газообразный Cl2 с парами Н2О и HCl, при 500°С в течение 5,5 ч. На второй стадии газ отключали и пропускали через слой катализатора газ, содержащий 2 мол.% O2/N2 с парами Н2О и HCl, в течение еще 5,5 ч. Целью первой стадии было редиспергирование Pt на носителе до той же дисперсности, что и в свежеприготовленном катализаторе, в то время как целью второй стадии было довести содержание хлора до желаемого уровня. Обработанный паром оксихлорированный образец катализатора D обозначен как катализатор DSO, и образец катализатора G, обработанный аналогично, обозначен как GSO. Визуально катализатор DSO не содержал сероватых окрашенных гранул, что указывает на отсутствие агломерации Pt. Напротив, катализатор GSO содержал сероватые окрашенные гранулы. Это указывает на то, что катализатор D настоящего изобретения, содержащий Bi и Р, лучше сохраняет и восстанавливает дисперсность Pt при обработке водяным паром и оксихлорировании, чем традиционный катализатор G, содержащий фосфор, но не висмут. Оба катализатора были проанализированы и было найдено, что они содержат близкие количества Cl (0,83 мас.% и 0,81 мас.% соответственно).

ПРИМЕР 6

Данный пример описывает приготовление Pt- и Re-содержащего катализатора по данному изобретению.

Пропиточный раствор готовили из 0,50 мл концентрированной HNO3, 1,89 мл концентрированной (12М) HCl и 0,660 г раствора платинохлористоводородной кислоты (29,7 мас.% Pt), 0,302 г NH4ReO4 и 50 мл деионизованной воды. Раствор перемешивали и добавляли деионизованную воду для поддержания общего объема раствора равным 150 мл. Раствор помещали в градуированный цилиндр объемом 500 мл и перемешивали циркуляцией с помощью перистальтического насоса. Кроме того, через раствор барботировали СО2 с очень малой скоростью с помощью барботажной трубки, помещенной в дне градуированного цилиндра. Как только циркуляцию раствора и барботирование CO2 останавливали, к пропиточному раствору добавляли 70 г носителя D из Примера 1. Затем пропиточный раствор перемешивали циркуляцией над носителем в течение 3 часов при барботировании СО2, и затем подачу СО2 и циркуляцию прекращали. Раствор сливали и катализатор сушили при 125°С в течение 2 ч, при 250°С в течение 4 ч и прокаливали при 525°С в течение 1,5 ч. В полученном катализаторе, обозначенном как катализатор I, было найдено анализом примерно 0,25 мас.% Pt, 0,26 мас.% Re, 0,99 мас.% Cl, 0,06 мас.% Bi, 0,30 мас.% Р и остальное - оксид алюминия.

ПРИМЕР 7

(Сравнительный)

Данный пример описывает приготовление образцов Pt- и Re-содержащих катализаторов на традиционных носителях F, G и H из Примера 2.

Образцы носителей F, G и H пропитывали раствором по методике, описанной в Примере 6. Катализатор, полученный из носителя F, обозначенный как катализатор J, был проанализирован, и в нем нашли 0,26 мас.% Pt, 0,25 мас.% Re, 0,3 мас.% Р и 0,98 вес.% Cl. Катализатор, полученный из носителя Н, обозначенный как катализатор L, был проанализирован, и в нем нашли 0,25 мас.% Pt, 0,25 мас.% Re и 0,96 мас.% Cl.

В следующих примерах 8-10 описано измерение и сравнение активности катализаторов, приготовленных, как описано выше. При оценке активности катализаторов в риформинге нефти использовали четыре термина - селективность, активность, стабильность и скорость зауглероживания:

«Селективность» является мерой выхода жидких продуктов С5+, выраженной как процент от объема введенного свежего жидкого сырья.

«Активность» является мерой температуры реактора, необходимой для получения октанового числа целевого продукта.

«Стабильность» является мерой способности катализатора поддерживать селективность и активность во времени. Выражается величиной, обратно пропорциональной скоростям уменьшения селективности и активности.

«Скорость зауглероживания» является мерой тенденции к образованию кокса на поверхности катализатора в ходе процесса риформинга. Поскольку катализаторы риформинга дезактивируются по механизму коксообразования, на катализаторах с пониженными скоростями зауглероживания обычно получают более низкие выходы С5+ и скорости уменьшения активности; т.е. эти катализаторы имеют более высокую стабильность, чем катализаторы с более высокими скоростями зауглероживания.

ПРИМЕР 8

(Сравнительный)

Данный пример демонстрирует сравнение активности катализаторов А-Н в риформинге полной фракции (углеводороды С5-С12) промышленного нефтяного сырья после гидроочистки с содержанием компонентов в отношении парафины/нафтены/ароматические соединения (P/N/A), равном 51/34/15 мас.% соответственно.

Все опыты проводили в микрореакторах из нержавеющей стали, работающих в псевдоадиабатическом режиме с одним проходом Н2 и снабженных резервуарами для сырья и продуктов и газохроматографическим анализатором на все продукты (Н2 + углеводороды С1-С12). Катализаторы загружали в микрореакторы в виде целых частиц (не дробленых). В каждом опыте загружали 38 см3 катализатора и 38 см3 SiC (инертного разбавителя) в четыре стадии, как показано в таблице 2.

Сырье модифицировали изопропиловым спиртом и 1,1,1-трихлорэтаном, чтобы получить в газовой фазе желаемый уровень в 20 ч/млн по весу Н2О и 1 ч/млн по весу Cl. «Избыточную» (нежелательную) воду удаляли из сырья до опыта, пропуская сырье через сосуд, заполненный молекулярными ситами 4Å. Испытания проводили как опыты на дезактивацию (стабильность) при постоянном октановом числе (99С5+RON октановое число по исследовательскому методу) при объемной скорости подачи жидкости 2,4 ч-1, 1,03 МПа и 3 моль Н2/моль углеводорода. Эти условия, как и указанный выше способ загрузки катализатора, были выбраны для того, чтобы создать более жесткие условия для работы катализатора и более быстрой дезактивации. Для поддержания октанового числа продукта (С5+RON) на постоянном уровне в течение опыта температуру стенок реактора устанавливали таким образом, чтобы скорректировать уменьшение активности.

Фиг. 1 и 2 показывают уменьшение выхода С5+ и температуру стенок реактора (падение активности) соответственно, для катализаторов от А до Н. Таблица 3 показывает соответствующую активность, скорости уменьшения выхода С5+ и скорости зауглероживания. Анализ полученных данных показывает, что Bi-содержащий катализатор F характеризуется самыми низкими величинами скорости зауглероживания, уменьшения выхода С5+ и активности (т.е. самой высокой стабильностью) среди традиционных катализаторов. Сравнение данных для катализаторов G и Н также показывает, что добавка Р к носителю улучшает выходы С5+, но падение активности и скорости зауглероживания близки к значениям для катализатора Н, нанесенного на чистый оксид алюминия. Поэтому добавка одного Р не подавляет зауглероживания и не улучшает стабильность катализаторов риформинга. Напротив, сравнение данных по снижению активности Bi- и Р-содержащих катализаторов данного изобретения показывает, что скорости их зауглероживания и падения активности сильно зависят от концентрации Bi. К удивлению, на катализаторах В, С и D, содержащих от 0,10 мас.% до 0,06 мас.% Bi и 0,3 мас.% Р, наблюдаются гораздо более низкие скорости зауглероживания, уменьшения выходов С5+ и активности, т.е. эти катализаторы обладают более высокой стабильностью по сравнению с катализаторами на носителях, содержащих только Bi, только Р и чистый оксид алюминия, т.е. катализаторами F, G и H. Эти данные показывают, что введение подходящих концентраций Bi и Р в носитель, используемый для приготовления катализаторов риформинга нефти, приводит к благоприятному эффекту синергизма во влиянии на скорости зауглероживания и стабильность активности.

Средние часовые скорости уменьшения

Традиционные катализаторы типа катализаторов F, G и Н сначала используют в циклических аппаратах риформинга, где они работают в очень жестких условиях (низкое давление и иногда высокий уровень влажности в газе рецикла). В этих условиях скорости зауглероживания гораздо выше, т.е. происходит быстрая дезактивация и требуются частые (один раз в 1-2 недели) регенерации. Катализаторы В, С и D данного изобретения позволят получить значительно более высокие выходы и стабильную активность и увеличение срока службы между регенерациями по сравнению с традиционными катализаторами. Кроме того, в редких случаях, когда не нужны более продолжительные опыты, катализаторы настоящего изобретения позволят значительно сократить время операций выжигания кокса и регенерации реактора, что приведет к увеличению времени функционирования и более высокой рентабельности.

ПРИМЕР 9

(Сравнительный)

Данный пример сравнивает активность обработанных паром и оксихлорированных катализаторов DSO и GSO из Примера 5.

Рабочие условия и загрузка катализаторов были такими же, как в Примере 8. Фигуры 3 и 4 показывают кривые уменьшения выхода углеводородов С5+ и активности соответственно, полученные в этих опытах. Данные опытов показывают, что катализатор DSO заметно превосходит традиционный катализатор GSO, т.к. в присутствии этого катализатора скорости уменьшения выхода С5+ и активности значительно меньше, так же как скорости зауглероживания, а выходы С5+ и стабильность катализатора заметно выше, чем на свежих катализаторах (см. Пример 8). Этот факт предполагает, что после пребывания в аппарате с очень высоким уровнем влажности дисперсность Pt и активность катализатора D данного изобретения будут восстанавливаться гораздо легче (при регенерации), чем эти параметры традиционного катализатора G.

ПРИМЕР 10

(Сравнительный)

Данный пример сравнивает активность Pt- и Re-содержащего катализатора настоящего изобретения (катализатор I из Примера 6) и традиционных Pt- и Re-содержащих катализаторов (катализаторы J, K и L из Примера 7).

Образцы всех четырех катализаторов использовали для риформинга полной фракции промышленной нефти после гидроочистки с отношением компонентов P/N/A, равным 66/21/13 мас.% соответственно. Опыты проводили на том же оборудовании и в таких же условиях, как описано в Примере 8. Фигуры 5 и 6 показывают кривые изменения выхода С5+ и температуры стенок реактора (падение активности), соответственно, для катализаторов от I до L. В таблице 4 приведены скорости уменьшения активности и выхода С5+, а также скорости зауглероживания.

Анализ полученных данных показывает, что на катализаторе I настоящего изобретения наблюдаются значительно меньшие скорости зауглероживания и уменьшения выхода С5+ и активности, т.е. более высокая стабильность по сравнению с традиционными катализаторами J и L. Так, данные четко показывают, что добавка Bi и P к носителям катализаторов, содержащих благородные металлы, в необходимых концентрациях приводит к синергетическому повышению активности катализаторов. Очевидно, что в присутствии катализатора I установка риформинга будет работать при значительно более низких температурах при том же выходе С5+ и желаемом октановом числе (конверсия). Кроме того, в этом конкретном случае катализатор I позволит существенно продлить длительность «пробега», т.е. увеличить время полного цикла и рентабельность установки. Катализатор I также дает возможность повысить рентабельность аппарата риформинга путем увеличения пропускной способности аппарата (объемная скорость подачи сырья), работающего при приемлемых температурах на входе в реактор и, таким образом, производящего больше жидкого продукта риформинга с таким же октановым числом на единицу времени, как и традиционные каталитические системы. Катализатор I был бы особенно ценен для аппаратов риформинга, которые ограничены в активности.

Средние часовые скорости уменьшения

об. %/ч

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИМИЗИРОВАННЫЙ КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2011 |

|

RU2580553C2 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА НАФТЫ И СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 2005 |

|

RU2357799C2 |

| СПОСОБ РИФОРМИНГА В НЕПОДВИЖНОМ СЛОЕ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ОСОБОЙ ФОРМЫ | 2019 |

|

RU2819003C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТРИМЕТАЛЛИЧЕСКОГО АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 2005 |

|

RU2302898C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| ПОЛИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР С СИЛЬНЫМ МЕЖМЕТАЛЛИЧЕСКИМ ВЗАИМОДЕЙСТВИЕМ | 2010 |

|

RU2533586C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2015 |

|

RU2594482C1 |

Изобретение относится к висмут- и фосфорсодержащим носителям для катализаторов, катализаторам риформинга нефти, приготовленным из этих носителей, способам изготовления как носителей, так и катализаторов, и способу риформинга нефти с применением этих катализаторов. Описаны носитель для катализатора, содержащий частицы γ-оксида алюминия, в которых по существу однородно распределены висмут и фосфор в каталитически эффективных концентрациях, способ его приготовления, включающий: a) приготовление раствора, содержащего предшественник висмута, и раствора, содержащего предшественник фосфора; b) приготовление смеси γ-оксида алюминия и золя оксида алюминия; c) смешение смеси, полученной на стадии (b), с растворами, приготовленными на стадии (а), с получением предшественника носителя, содержащего по существу однородно распределенные фосфор и висмут; d) формование, е) сушку и прокаливание. Описаны также катализатор риформинга нефти, содержащий описанный выше носитель для катализатора и каталитически эффективные количества платины и хлора, и необязательно рения, способ его приготовления и способ риформинга нефти после гидроочистки, включающий контактирование нефти с указанным выше катализатором в присутствии водорода при повышенных температуре и давлении. Технический эффект - понижение скорости зауглероживания катализатора и более высокая стабильная активность. 6 н. и 19 з.п. ф-лы, 6 ил., 4 табл.

a) приготовление раствора, содержащего предшественник висмута, и раствора, содержащего предшественник фосфора;

b) приготовление смеси γ-оксида алюминия и золя оксида алюминия;

c) смешение смеси, полученной на стадии (b), с растворами, приготовленными на стадии (а), с получением предшественника носителя, содержащего, по существу, однородно распределенные фосфор и висмут;

d) формование частиц предшественника носителя и

e) сушку и прокаливание частиц.

количество платины находится в интервале от 0,2 до 0,3% от массы катализатора и количество хлора находится в интервале от 0,9 до 1,1% от массы катализатора.

концентрация висмута в носителе для катализатора находится в интервале от 0,05 до 0,1% от массы катализатора и концентрация фосфора в носителе для катализатора находится в интервале от 0,25 до 0,35 мас.%;

количество платины находится в интервале от 0,2 до 0,3% от массы катализатора и количество хлора находится в интервале от 0,9 до 1,1% от массы катализатора; и

катализатор дополнительно содержит от 0,2 до 0,45 мас.% рения.

| US 6172273 А, 09.01.2001 | |||

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ НА КАТАЛИЗАТОРЕ, СОДЕРЖАЩЕМ КРЕМНИЙ | 1996 |

|

RU2157826C2 |

| US 4522935 А, 11.06.1985 | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| US 3798155 А, 19.03.1974 | |||

| US 3950270 А, 13.04.1976 | |||

| US 3654142 А, 04.04.1972 | |||

| US 3875048 А, 01.04.1975. | |||

Авторы

Даты

2007-11-20—Публикация

2003-05-20—Подача