Предлагаемое изобретение относится к прокатному производству и может быть использовано в цехах горячей и холодной прокатки цветных и черных металлов и сплавов, а также при прокатке неметаллических материалов.

Известен способ прокатки, включающий распределение вдоль бочек валков компенсированного усилия прокатки с помощью электромагнитных сил притяжения и/или отталкивания между валками, размещенными во внешнем магнитном поле поперек вектора магнитного потока [1].

Недостатком данного способа является прохождение магнитного потока по рабочим валкам и магнитопроводам, имеющим большую длину. На проведение магнитного потока при этом затрачивается до 80% энергии подводимой к катушкам электромагнитов для создания в рабочем зазоре "δ" заданной индукции, обеспечивающей необходимое усилие прокатки. Кроме того, для проведения магнитного потока требуются массивные магнитопроводы, в результате растут вес и габариты клети.

Известен также способ продольной прокатки и клеть для его осуществления [2], включающий пропускание по валкам электрического тока и создание усилия прокатки путем расположения полюсов электромагнитов или магнитов между диаметральной плоскостью валка и плоскостью прокатки, причем вектор магнитного поля, направлен вдоль диаметральной плоскости валков. Прокатная клеть для осуществления способа снабжена массивными электромагнитами и/или магнитами с магнитопроводами. К недостатку известного способа следует отнести проведение магнитного потока к рабочему зазору "δ" по магнитопроводам, имеющим большую длину и размеры, на что затрачивается большая часть энергии, подводимой к катушкам возбуждения. К недостаткам известной прокатной клети относятся: большие габариты и вес за счет наличия массивных магнитопроводов и магнитов, инерционность при регулировании тока в катушках возбуждения за счет больших габаритов.

Задачей настоящего изобретения являются: уменьшение габаритов и веса клети, резкое уменьшение энергетических потерь при создании усилия прокатки, обеспечение быстродействия автоматической системы регулирования энергосиловыми и электромагнитными параметрами клети. Для достижения поставленной цели необходимо, чтобы магнитные потоки, подводимые к рабочим зазорам "δ" между валками и полюсами электромагнитов и/или магнитов, имели как можно меньшие пути прохождения от источника магнитного поля (электромагнит, постоянный магнит) к валкам.

Указанная задача достигается тем, что валки размещают между многополюсными плитами с постоянными магнитами, расположенными эквидистантно поверхности валка с зазорами "δ", а усилие прокатки регулируют путем перемещения подвижного и неподвижного блоков магнитной плиты относительно друг друга.

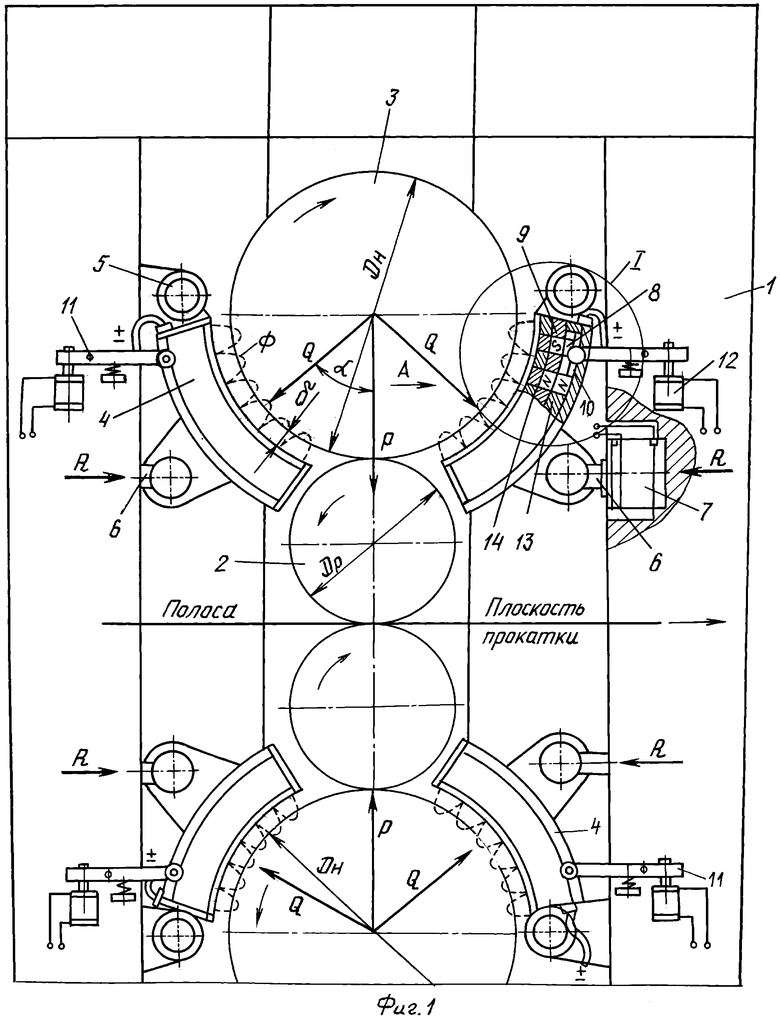

Прокатная клеть, содержащая станину, валки, источники магнитных полей, снабжена по меньшей мере одной парой плит с постоянными магнитами, расположенных эквидистантно поверхности валков по обе стороны от плоскости прокатки, содержащими подвижный и неподвижный блоки и механизм их взаимного перемещения относительно друг друга.

Кроме того, магнитные плиты одним концом соединены с рамой клети с помощью шарнира, расположенного на одной оси с горизонтальной осью валка, а другим концом соединены со штоками гидроцилиндров, опирающихся на раму клети, механизм перемещения блоков магнитной плиты выполнен в виде рычага, соединенного шарнирно с устройством для его поворота. Магнитные плиты вдоль бочки валка могут быть односекционными и многосекционными, что позволяет плавно изменять магнитную индукцию вдоль бочки валка за счет частичной или полной нейтрализации магнитных потоков отдельных секций.

Предлагаемый способ отличается тем, что для создания усилия валки размещают между плитами с постоянными магнитами, расположенными эквидистантно поверхности валков, а регулирование усилия прокатки осуществляют путем шунтирования, смещая подвижный и неподвижный блоки магнитной плиты относительно друг друга.

При включении магнитной плиты на ее поверхности возникают магнитные потоки, замыкающиеся на валки через зазоры "δ" по наикратчайшему пути. Таким образом отпадает необходимость в затратах энергии на проведение магнитного потока по магнитопроводам и валкам, что имеет место при использовании II или III-образных электромагнитов с крупногабаритными катушками возбуждения.

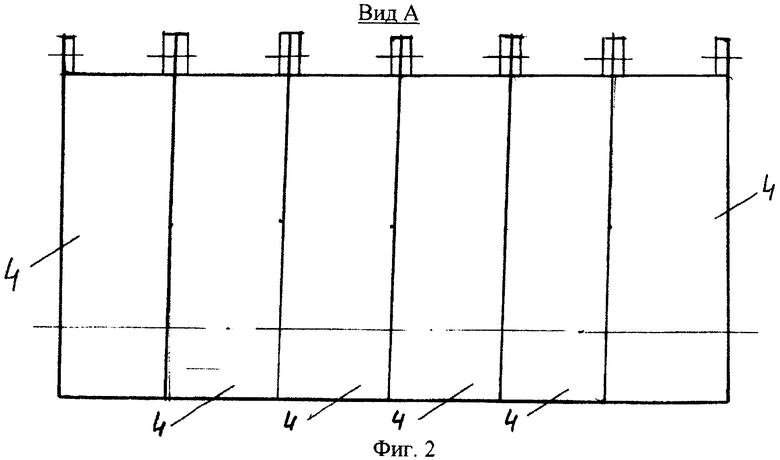

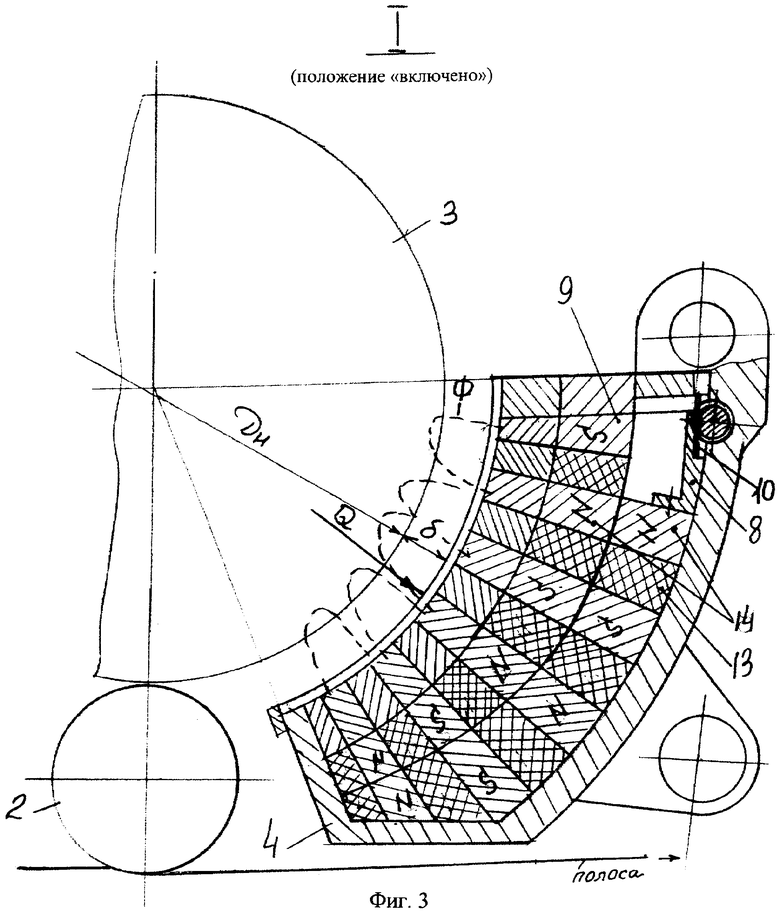

Для осуществления способа предлагается прокатная клеть, схематично показанная на фиг.1. На фиг.2 показан вид А на многосекционную плиту, на фиг.3 - продольный разрез плиты (узел I). Клеть состоит из станины 1, рабочих валков 2, нажимных валков 3, установленных с возможностью перемещения в вертикальной плоскости, плит 4 с постоянными магнитами, установленных эквидистантно поверхности валков 3. Один конец плиты 4 соединен при помощи шарнира 5 со станиной 1 клети, при этом горизонтальная ось шарнира 5 совпадает с горизонтальной осью валка 3. Другой конец плиты 4 соединен шарнирно со штоком 6 гидроцилиндра 7, опирающегося на станину 1. Магнитная плита 4 имеет подвижный 8 и неподвижный 9 магнитные блоки, перемещение которых относительно друг друга обеспечивается рычажным механизмом, содержащим, например, реечное устройство 10, приводимое в движение рычагом 11, соединенным шарнирно с устройством 12 для его поворота. Управление плитами, например, с оксидно-бариевыми магнитами осуществляется методом нейтрализации магнитного потока Ф.

При нахождении магнитов 13 в подвижном 8 и неподвижном 9 блоках магнитной плиты 4 в положении, при котором магнитные потоки Ф, создаваемые отдельными магнитами 13, замыкаются через зазор "δ" на валок 3, соответствует положению "включено" и обеспечивает требуемую силу притяжения Q валка 3 к магнитной плите 4.

При перемещении подвижного блока 8 относительно неподвижного 9 (например, вправо) на один шаг магнитные потоки Ф будут проходить внутри них, не выходя наружу, т.е. к валкам. В этом случае магнитная плита находится в положении "выключено". Изменяя полярность полюсников 14 внутри плиты 4 путем нейтрализации (полной и частичной), можно изменять усилие прокатки Р.

При использовании плит 4 с литыми магнитами для регулирования усилия прокатки Р применяется метод шунтирования [3].

Способ прокатки осуществляется следующим образом. Магнитные блоки при помощи устройств 12 (например, гидроцилиндры) и рычагов 11, соединенных с реечным устройством 10, устанавливаются в положение "выключено", при котором на поверхности магнитных плит 4 потоки Ф отсутствуют. С помощью гидроцилиндров 7 магнитные плиты 4 поворачиваются вокруг шарниров 5 и между валками 3 и плитами 4 устанавливается начальный зазор "δ". После установки зазора магнитные блоки устанавливаются в положение "включено", при этом на поверхности плит возникают магнитные потоки Ф, пронизывающие воздушные зазоры "δ" и поверхность валков 3, не распространяясь вглубь валка 3 и не пересекая рабочие валки 2, что намного сокращает их путь.

Регулирование усилия прокатки Р осуществляют, частично (или полностью) перемещая подвижный блок 8 относительно неподвижного 9, нейтрализуя часть или полностью потоки Ф на поверхности магнитных плит 4.

Следует отметить ряд достоинств предлагаемого способа прокатки:

1. Вес магнитных плит значительно меньше П-образных электромагнитов.

2. Эксплуатация магнитных плит совершенно безопасна.

3. Магнитные плиты не потребляют электроэнергии от внешнего источника тока.

4. Магнитные потоки локальны, не проникают вглубь валка, не пересекают рабочие валки и практически их не намагничивают из-за отсутствия потоков утечки в окружающем их пространстве.

5. Металлическая пыль, окалина, продукты износа валков, как в ловушках, скапливаются в рабочих зазорах "δ", не попадая в зону деформации и на полосу, периодически вымываясь из них смазочно-охлаждающей жидкостью.

6. В процессе прокатки валки 2, 3 постоянно изнашиваются и воздушный зазор "δ" изменяется. В предлагаемой конструкции в процессе прокатки (и во время перевалок) зазоры "δ" поддерживаются постоянными путем перемещения (поворота) плит 4 с помощью гидроцилиндров 7 вокруг шарниров 5.

Предлагаемый способ продольной прокатки и клеть для его осуществления позволяют значительно снизить энергетические затраты на создание магнитных полей, уменьшить вес и габариты клети, упростить управление, повысить эксплуатационные характеристики клети, надежной в работе, а также повысить качество готового проката.

Применение предлагаемой конструкции клети повышает к.п.д. магнитной системы и технологические возможности клети.

Источники информации

1. Патент РФ №2139153, Бюл. №28, 10.10.1999 г.

2. Патент РФ №2146971, Бюл. №9, 27.03.2000 г.

3. Константинов О.Я. "Магнитная технологическая оснастка". Ленинград. "Машиностроение". ЛО, 1974 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2348473C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272685C1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2007 |

|

RU2348474C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166390C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2310526C2 |

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ И СБОРА МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ОТ ВАЛКОВ ПРОКАТНЫХ КЛЕТЕЙ | 2002 |

|

RU2215598C2 |

Способ и устройство предназначены для создания определенного усилия прокатки. Уменьшение габаритов клети, энергетических потерь при создании усилия прокатки, обеспечение быстродействия достигается за счет того, что валки размещают между плитами с постоянными магнитами с подвижными и неподвижными блоками, которые располагают эквидистантно поверхности валков. Прокатная клеть имеет по меньшей мере одну пару магнитных плит с постоянными магнитами, расположенных эквидистантно поверхности валков по обе стороны плоскости прокатки, содержащие подвижный и неподвижный блоки и механизм их взаимного перемещения относительно друг друга, что позволяет шунтировать или нейтрализовать магнитные потоки. 2 н. и 2 з.п. ф-лы, 3 ил.

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Способ продольной прокатки | 1977 |

|

SU737032A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ЕР 0444420 А, 04.09.1991 | |||

| DE 4243599 A, 23.06.1994. | |||

Авторы

Даты

2007-11-20—Публикация

2003-08-28—Подача