Предлагаемое изобретение относится к прокатному производству и может быть использовано в цехах горячей и холодной прокатки цветных и черных металлов и сплавов, а также при прокатке неметаллических материалов (например, бумаги).

Известен способ прокатки, включающий распределение вдоль бочек валков компенсированного усилия прокатки с помощью электромагнитных сил притяжения и/или отталкивания между валками, размещенными во внешнем магнитном поле поперек вектору магнитного потока [1].

Недостатком данного способа является прохождение магнитного потока по рабочим валкам и магнитопроводам, имеющим большую длину. На проведение магнитного потока при этом затрачивается до 80% энергии подводимой к катушкам электромагнитов для создания в рабочем зазоре δ заданной индукции, обеспечивающей необходимое усилие прокатки. Кроме того, для проведения магнитного потока требуются массивные магнитопроводы, в результате растут вес и габариты клети.

Известен также способ продольной прокатки и клеть для его осуществления [2], включающий пропускание по валкам электрического тока и создание усилия прокатки путем расположения полюсов электромагнитов или магнитов между диаметральной плоскостью валка и плоскостью прокатки, причем вектор магнитного поля направлен вдоль диаметральной плоскости валков. Прокатная клеть для осуществления способа снабжена массивными электромагнитами и/или магнитами с магнитопроводами. К недостатку известного способа следует отнести проведение магнитного потока к рабочему зазору «δ» по магнитопроводам, имеющим большую длину и размеры, на что затрачивается большая часть энергии, подводимой к катушкам возбуждения. К недостатку известной прокатной клети относится: большие габариты и вес за счет наличия массивных магнитопроводов и магнитов, инерционность при регулировании тока в катушках возбуждения за счет больших габаритов.

Целью настоящего изобретения являются: уменьшение габаритов и веса клети, резвое уменьшение энергетических потерь при создании усилия прокатки, обеспечение быстродействия автоматической системы регулирования энергосиловыми и электромагнитными параметрами клети. Для достижения поставленной цели необходимо, чтобы магнитные потоки, подводимые к рабочим зазорам «δ» между валками и полюсами электромагнитов и/или магнитов, имели как можно меньшие пути прохождения от источника магнитного поля (электромагнит, постоянный магнит) к валкам.

Указанная цель достигается тем, что в способе прокатки полос, включающем создание усилия прокатки путем размещения валков между полюсами электромагнитов и регулирование толщины и профиля полосы путем изменения плотности магнитного потока вдоль бочки валка, усилие прокатки создают путем размещения нажимных валков между многополюсными электропостоянными плитами, содержащими постоянные магниты и катушки управления, а регулирование толщины и профиля полосы осуществляют путем намагничивания, размагничивания или нейтрализации отдельных секций на поверхности (зеркале) электропостоянных плит вдоль бочки нажимного валка без замыкания магнитного потока на рабочий валок.

Для осуществления способа прокатки полос клеть, включающая станину, нажимные и рабочие валки, подушки и электромагнитную систему для создания усилия прокатки, снабжена по меньшей мере двумя парами многополюсных электропостоянных плит, расположенных эквидистантно поверхности нажимных валков, каждая плита выполнена в виде отдельных секций на поверхности (зеркале) плиты, каждая секция состоит по меньшей мере из одного постоянного магнита и одной катушки управления, каждая электропостоянная плита соединена с рамой клети при помощи шарнира, а для поворота и фиксации плит относительно поверхности нажимных валков предусмотрены гидроцилиндры, расположенные по обе стороны от шарнира и опирающиеся на станину клети.

Создание усилия прокатки путем размещения нажимных валков между многополюсными электропостоянными плитами, содержащими постоянные магниты и катушки управления, позволяет значительно сократить длину участков прохождения магнитного потока по элементам магнитной системы: магнитопроводам, полюсам, валкам, значительно уменьшить габариты и вес магнитной системы и исключить прохождение магнитного потока через рабочие валки, на которые в этом случае не налипают металлические частицы - продукты износа валков и окалины.

Осуществление регулирования толщины и профиля полосы путем намагничивания, размагничивания или нейтрализации отдельных секций на поверхности (зеркале) электропостоянных плит вдоль бочки нажимного валка позволяет более плавно, равномерно и точно распределить удельное усилие притяжения нажимного валка к зеркалу магнитной плиты, а следовательно, получать более точный профиль прокатываемой полосы.

Снабжение прокатной клети по меньшей мере двумя парами многополюсных электропостоянных плит, расположенных эквидистантно поверхности нажимных валков, позволяет убрать из магнитной системы громоздкие магнитопроводы и катушки возбуждения, значительно снизить вес катушек и магнитов.

Выполнение каждой плиты в виде отдельных секций (ячеек) на поверхности (зеркале) позволяет значительно увеличить срок службы плиты, так как секции в случае выхода из строя могут быстро заменяться. Кроме того, на поверхности плиты в этом случае можно создавать магнитные поля любой конфигурации, а следовательно, с любой эпюрой магнитного притяжения нажимного валка к плите.

Наличие в каждой секции по меньшей мере одного постоянного магнита и одной катушки управления позволяет минимизировать размеры секции, повысить эффективность регулирования толщиной и профилем полосы.

Соединение электропостоянной плиты с рамой клети при помощи шарнира и гидроцилиндров позволяет корректировать во время прокатки положение зеркала плиты относительно поверхности нажимного валка, перемещая и приближая плиту к валку по мере его износа.

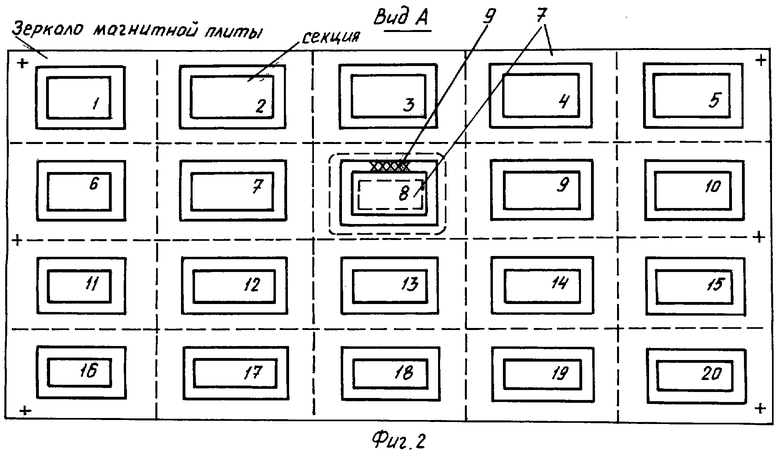

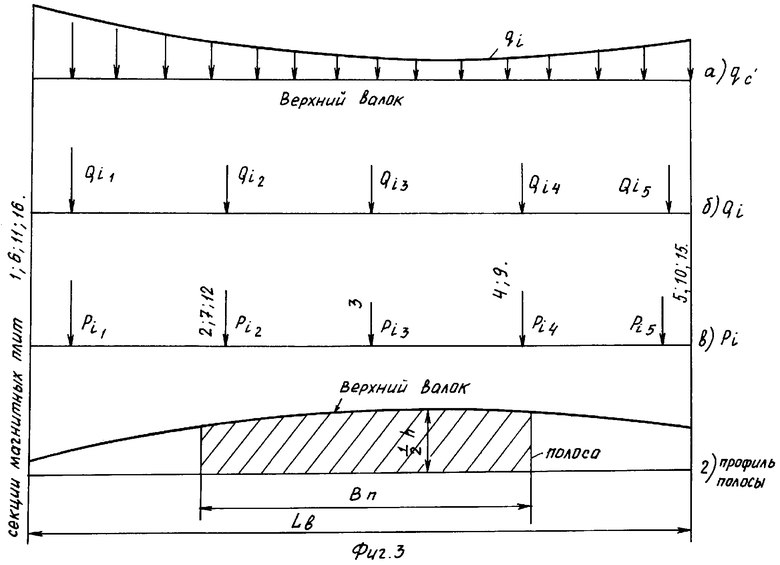

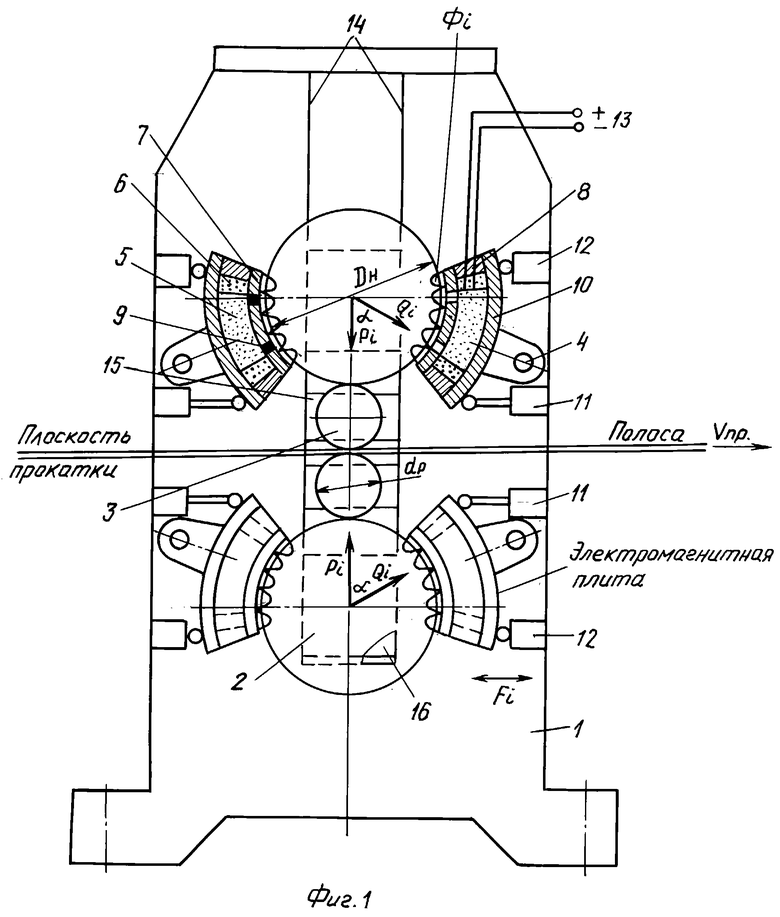

Сущность предлагаемого способа прокатки полос и конструкция прокатной клети показана на чертежах. На фиг.1 показана схема клети КВАРТО. На фиг.2 - вид А на зеркало плиты с указанием отдельных секций. На фиг.3 показаны эпюра магнитного притяжения qi верхнего нажимного валка (фиг.3а), схема приложения равнодействующих элементарных магнитных сил, создаваемых отдельными секциями плиты (например, секциями №1, 6, 11, 16 ...), где Qi - радиальные силы притяжения, создаваемые по длине бочки нажимного валка отдельными секциями, Рi - вертикальные силы, создающие усилие прокатки, 5 - воздушные зазоры между валками и зеркалом плиты, αi - угол между силами Qi и Рi=Qicosαi (фиг.3б и фиг.3в).

Ввиду протекания различных токов в катушках 1, 6, 11, 16; 2, 7, 12; 3, 4, 9; 5, 10, 15 ... усилие притяжения (усилие прокатки) меняется вдоль бочки валка, соответственно эти усилия, передаваясь на рабочие валки, деформируют полосу по ширине по определенному (заранее заданному системой автоматического регулирования) закону.

В результате получается профиль полосы, показанный на фиг.3г.

Изменяя количество и номера включенных в работу секций, можно получить любые профиль и толщину полосы с любой заданной разнотолщинностью.

Клеть содержит станину 1, нажимные 2 и рабочие 3 валки, электропостоянные плиты, соединенные с помощью шарниров 4 со станиной клети. Каждая электропостоянная плита состоит из секций, содержащих постоянный магнит 5 (например, литой или оксидно-бариевый), катушку управления 6, полюсник 7, корпус 8, вставку 9 из немагнитного материала. Все секции крепятся на общее основание - магнитопровод 10.

Для поворотов плит предусмотрены гидроцилиндры 11 и 12, укрепленные на станине 1 клети. Каждая секция подключена через собственную систему коммутации 13 к общему источнику электроэнергии (на чертеже не показаны). Усилия F, развиваемые гидроцилиндрами, должны быть больше горизонтальных составляющих сил Qi, т.е. Fi≫Qi·sinαi.

Валки 2 и 3 имеют возможность перемещаться по вертикали по направляющим 14 в подушках 15, 16, dp - диаметр рабочего валка, Дн - диаметр нажимного валка, Фi - магнитный поток у поверхности нажимного валка.

Прокатка полос осуществляется следующим образом. В определенные секции, или во все, подаются намагничивающие импульсы, которые намагничивают постоянные (например, литые) магниты до насыщения. Включается привод прокатного стана и осуществляется прокатка полосы. При изменении толщины прокатываемой полосы по сигналам датчиков автоматическая система регулирования толщиной полосы увеличивает или уменьшает в отдельных секциях магнитных плит ток в катушках управления, т.е. магнитные потоки Фi в зоне отдельных секций, возвращая толщину полосы в поле допуска. Эти изменения тока по величине составляют 5-10% от номинального тока в катушках, поэтому время возрастания или убывания усилия прокатки невелико и, как показывает теория [3] и расчеты, исчисляется сотыми долями секунды.

Внедрение предлагаемого изобретения позволит значительно сократить затраты на эксплуатацию прокатных станов, повысит качество проката.

Источники информации

1. Патент РФ №2139153, Бюл. №28, 10.10.99 г.

2. Патент РФ №2146971, Бюл. №9, 27.03.2000 г.

3. О.Я.Константинов «Магнитная технологическая оснастка». Ленинград. «Машиностроение». ЛО, 1974 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2310527C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2348473C2 |

| СПОСОБ ПРОКАТКИ | 1998 |

|

RU2139153C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166390C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2149718C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2189287C2 |

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

Изобретение относится к области прокатного производства и может быть использовано в цехах горячей и холодной прокатки. Задача изобретения - уменьшение габаритов и веса клети, уменьшение энергетических потерь, обеспечение быстродействия системы управления параметрами клети. Способ прокатки включает создание усилия прокатки путем размещения валков между полюсами электромагнитов и регулирование профиля полосы изменением магнитного потока вдоль бочки валка. Усилие прокатки создают за счет размещения нажимных валков между многополюсными электропостоянными плитами, содержащими постоянные магниты и катушки индуктивности. Регулирование толщины и профиля полосы осуществляется путем намагничивания, размагничивания или нейтрализации отдельных секций на поверхности электромагнитных плит без замыкания магнитного потока на рабочий валок. Прокатная клеть содержит нажимные и рабочие валки, электромагнитную систему. Клеть снабжена по меньшей мере двумя парами многополюсных электропостоянных плит, расположенных эквидистантно поверхности нажимных валков. Каждая плита выполнена в виде секций, содержащих, по меньшей мере, один постоянный магнит и одну катушку управления. Каждая плита имеет средства поворота и фиксации относительно поверхности нажимных валков. Изобретение позволяет минимизировать пути прохождения магнитных потоков, подводимых к рабочим зазорам, между валками и полюсами электромагнитов. 2 н.п. ф-лы, 3 ил.

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Способ пластической деформации металлических листов | 1990 |

|

SU1784289A1 |

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| EP 0444420 A, 04.09.1991. | |||

Авторы

Даты

2006-03-27—Публикация

2004-08-23—Подача