Изобретение относится к электротехнике и может быть использовано в электроприводах переменного тока на основе асинхронного двигателя с фазным ротором, в основном для крановых механизмов подъема.

Известен способ управления пуско-тормозных режимов асинхронного электропривода (Яуре А.Г., Певзнер Е.М. Крановый электропривод: Справочник. - М.: Энергоатомиздат, 1988. - 344 с., ил. стр.251-277), однако при этом способе управление осуществляется с помощью человека.

Наиболее близким к изобретению и принятым за прототип является способ управления автоматизацией дроссельного асинхронного электропривода кранового механизма подъема (Фомин С.А. Крановый электропривод с тиристорным управлением на базе асинхронного двигателя с фазным ротором: дис. ... канд. тех. наук / С.А.Фомин. - Ч., 2005. - 138 с.). Способ основан на учете непостоянство момента трения кранового механизма.

Однако при этом способе электродвигатель первоначально включают на тормозной спуск, что приводит к задержкам при опускании груза, а также к динамическим ударам в механической части электропривода при силовом спуске.

В основу изобретения положена техническая задача, заключающаяся в исключении задержек по времени при опускании груза и уменьшении ударов в механической части привода.

Указанная техническая задача решается тем, что в способе управления автоматизацией пуско-тормозных режимов дроссельного асинхронного электропривода, преимущественно кранового механизма подъема, при котором спуск груза при постановке командоаппарата в положение спуска осуществляют переключением силового и тормозного режимов соответственно массе груза, согласно изобретению первоначально статорную цепь электродвигателя, вне зависимости от массы груза, включают в направлении силового спуска и одновременно отключают одну или две фазы ротора.

Особенностью способа является первоначальное включение статорной цепи электродвигателя в направлении силового спуска, что дает немедленное включение двигателя на спуск, а отключение одной или двух фаз ротора приводит к значительному уменьшению момента при пуске, достаточного для преодоления только сил трения в механизме, что устраняет удары в механической части привода. Уменьшение указанных ударов достигается тем, что в режиме силового спуска отключаются одна или две фазы ротора, так как для спуска легкого груза значительного момента не требуется, а тяжелый груз сам стремится раскручивать двигатель в направлении спуска. В прототипе эта проблема не решена.

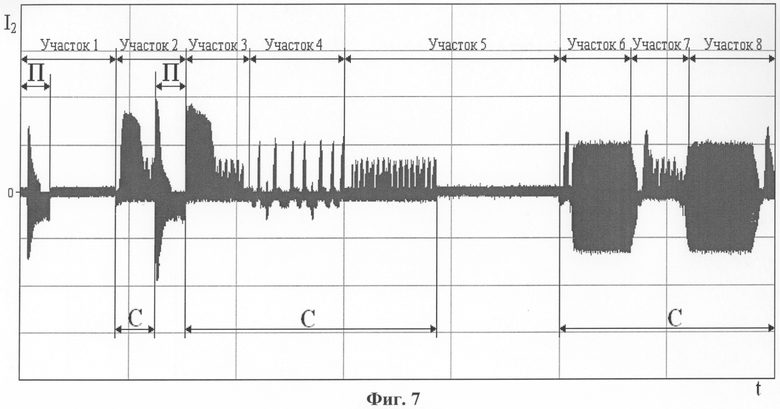

Сущность изобретения поясняется чертежами, где

на фиг.1 представлена функциональная схема электропривода, реализующего способ управления асинхронным двигателем с регулятором скорости тиристорным (РСТ) в роторной цепи;

на фиг.2 - механические характеристики, при этом характеристика I соответствует схеме с включенными импедансами, соединенными в звезду при включении статора двигателя на подъем, характеристика II соответствует пониженной скорости в двигательном режиме, характеристика III соответствует пониженной скорости в режиме торможения противовключением, характеристика IV соответствует схеме с импедансами, соединенными накоротко в звезду при включении статора двигателя на спуск, характеристика V соответствует пониженной скорости в двигательном режиме при включении статора двигателя на спуск при отключении одной или двух фаз ротора, зависимость VI - изменение момента трения механизма при работе на подъем и на спуск.;

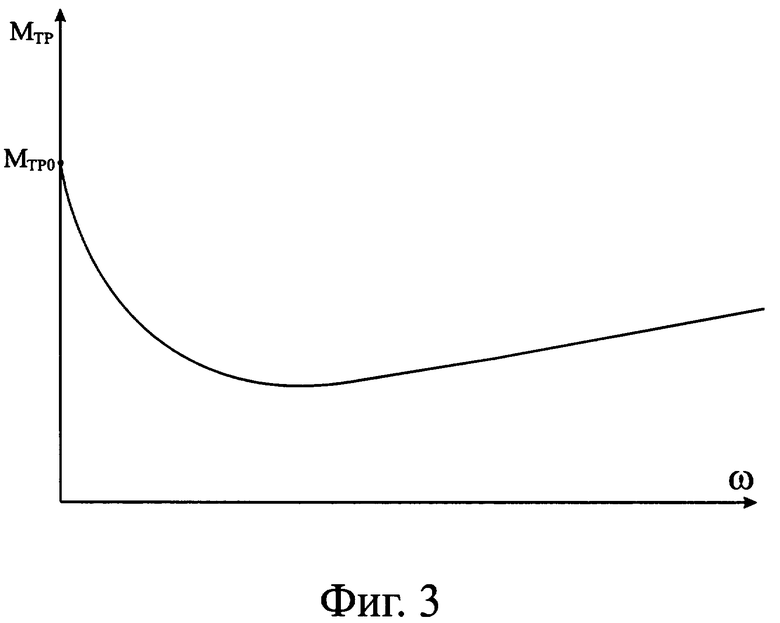

на фиг.3 - зависимость момента трения механизма подъема от скорости;

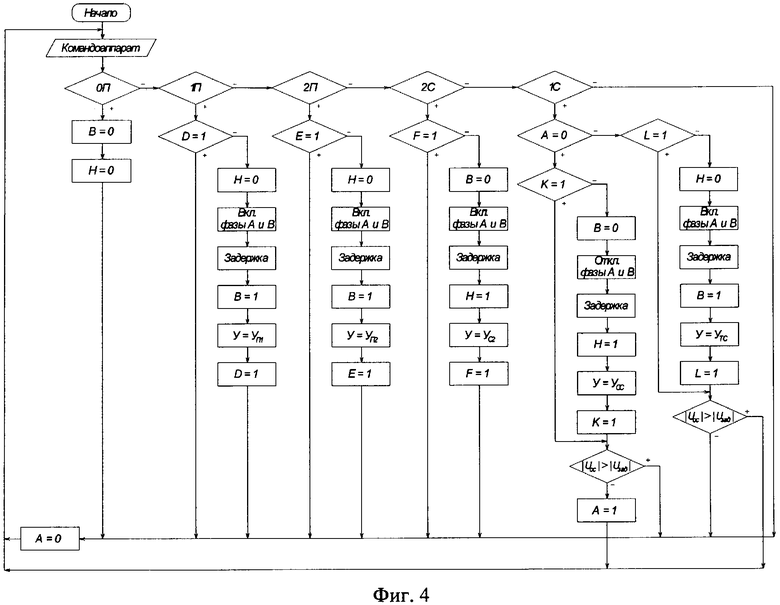

на фиг.4 - схема алгоритма работы системы автоматизации;

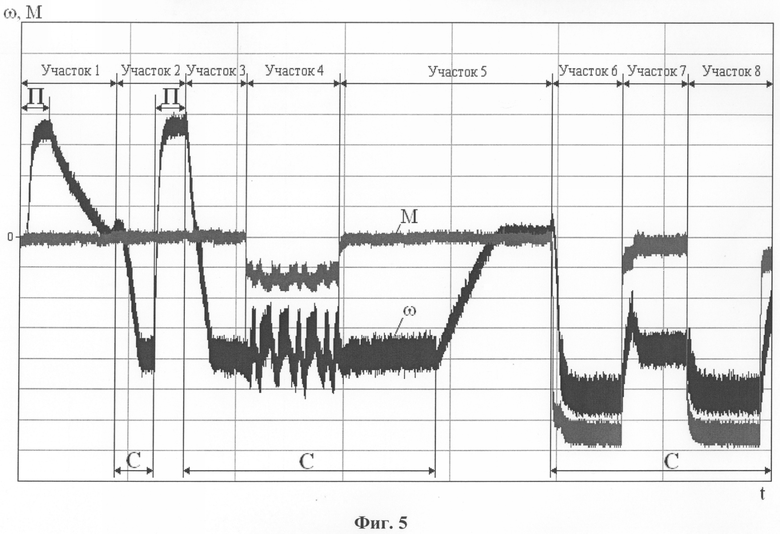

на фиг.5 - осциллограммы момента и скорости при спуске легкого и тяжелого грузов;

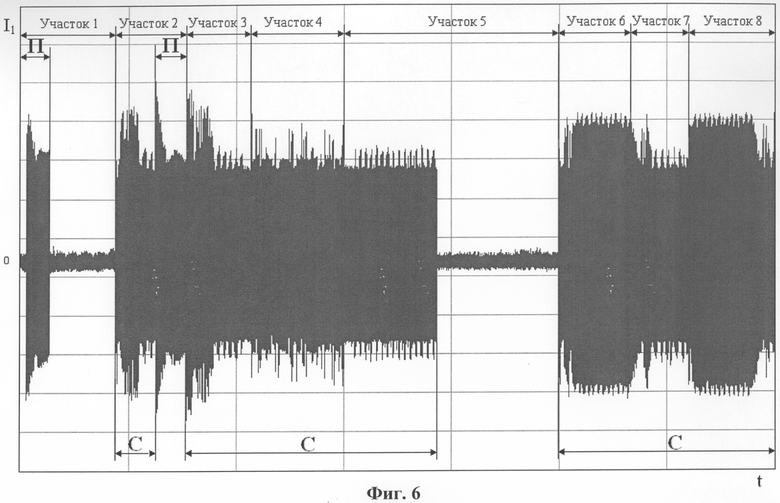

на фиг.6 - осциллограммы тока статора при спуске легкого и тяжелого грузов (соответствует режимам осциллограмм на фиг.5);

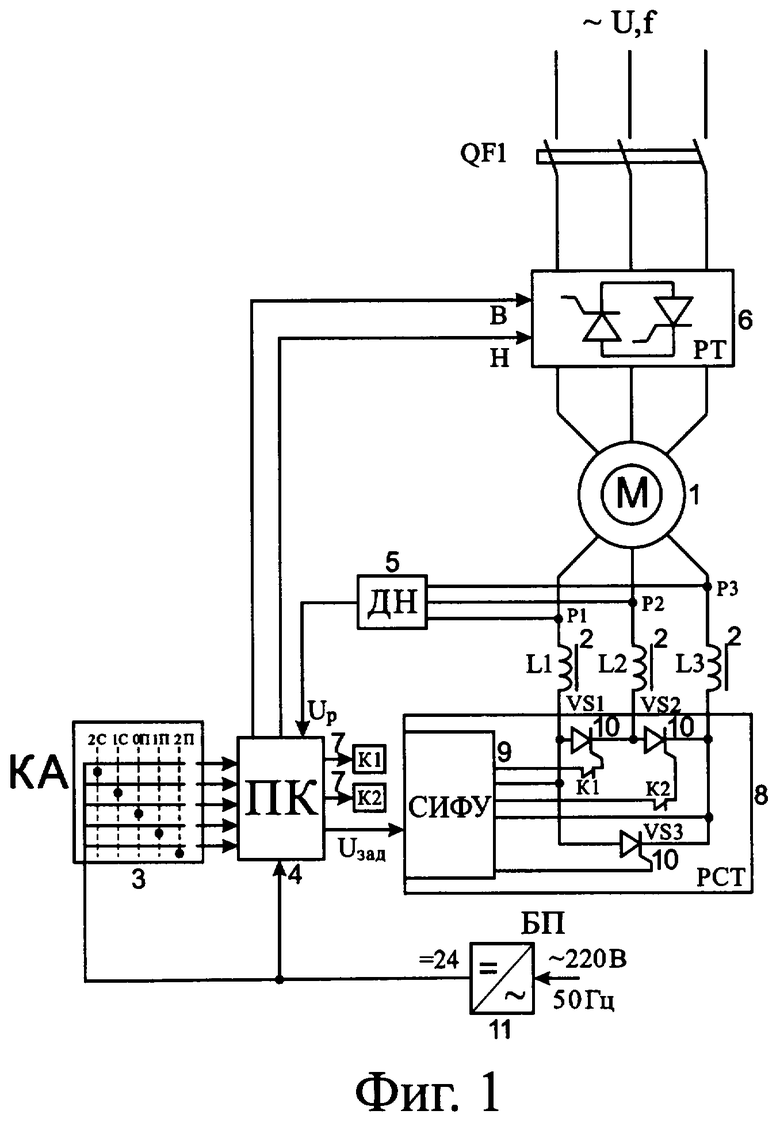

на фиг.7 - осциллограмы тока ротора при спуске легкого и тяжелого грузов (соответствует режимам осциллограмм на фиг.5).

Осуществление способа поясняется при описании работы устройства.

Функциональная схема электропривода, реализующего способ управления асинхронным двигателем с регулятором скорости тиристорным (РСТ) в роторной цепи (фиг.1) включает в себя асинхронный электродвигатель 1 с фазным ротором, дроссель (L1...L3) 2, в каждой фазе ротора. Командоаппарат (КА) 3, выходы которого соединены с программируемым контроллером (ПК) 4. К напряжению на кольцах ротора асинхронного электродвигателя 1 подключен датчик напряжения (ДН) 5, выход которого соединен с ПК 4. Выходы ПК 4 соединены с реверсором тиристорным (РТ) 6, реле (К1 и К2) 7 и регулятором скорости тиристорным (РСТ) 8 в составе системы импульсно фазового управления (СИФУ) 9 и тиристоров (VS1...VS3) 10, замыкающие в треугольник выходы дросселей в цепи ротора. Выходы блока 9 подключены к управляющему выводу соответствующего тиристора 10. Блок питания (БП) 11, выходы которого соединены с КА 3 и ПК 4.

Обеспечение пуско-тормозных режимов осуществлялось дросселем, создание пониженных скоростей - тиристорным регулятором скорости (РСТ), реверс двигателя - реверсором тиристорным (РТ), а управление реверсором и регулятором скорости осуществлялось программируемым контроллером.

Командоаппарат в простейшем случае имеет пять положений. Два положения П1 и П2 - на подъем, два положения С1 и С2 - на спуск и нулевое положение 0П. При необходимости нескольких пониженных скоростей на подъем и на спуск требуется введение дополнительных положений командоаппарата.

Программируемый контроллер (микроконтроллер) получает информацию о положении командоаппарата КА, о значении напряжения Up на кольцах ротора электродвигателя М. Анализируя полученную информацию, контроллер выдает управляющие команды вверх (В) или вниз (Н) на реверсор тиристорный. Реверсор подключает статорную обмотку двигателя М соответственно для вращения электродвигателя на подъем или на спуск. На программируемый контроллер возлагаются также функции выдачи в зависимости от сложившейся ситуации уставок задания скорости электропривода на РСТ. Реле К1 и К2 обеспечивают отключение двух фаз ротора при силовом спуске.

Для обеспечения низких посадочных скоростей грузов и выборки канатов при подъеме грузов в крановых механизмах подъема в простейшем случае реализуются механические характеристики, представленные на фиг.2

Характеристика I - естественная дроссельная механическая характеристика при включении статора двигателя на подъем. Характеристика II - искусственная дроссельная характеристика для медленного подъема груза (выборка канатов при подъеме). Характеристика III - искусственная для медленного тормозного спуска груза. Характеристика IV - естественная дроссельная при включении статора двигателя на спуск. Характеристика V - для силового спуска на малой скорости. Зависимость VI - изменение момента трения механизма при работе на подъем и на спуск.

Способ осуществляют следующим образом. На электропривод воздействует момент, создаваемый грузом MГР1, момент создаваемый порожним крюком МГР2 и момент трения в механизме подъема крана МТР. Момент МТР имеет реактивный характер и поэтому его знак изменяется с изменением направления вращения электропривода.

При подъеме груза с ω1 и малой ω2 скоростями электродвигатель преодолевает суммарный момент MГР1+МТР. При спуске груза с посадочной скоростью ω3 электродвигатель включен на подъем, но под действием разности моментов MГР1-МТР работает в режиме торможения противовключением (тормозной спуск).

Порожний крюк, развивающий активный статический момент MГР2, зачастую не в состоянии преодолеть момент трения МТР0, развиваемый механизмом подъема, и спуск крюка на характеристике III с низкой посадочной скоростью проблематичен. Спуск порожнего крюка или с малым грузом приходится осуществлять в режиме силового спуска при работе электродвигателя в двигательном режиме в направлении спуска (со скоростью ω4).

Однако, как показала практика при работе с крановыми механизмами подъема, стоит только начать движение вниз порожнего крюка, как резко уменьшается момент трения МТР и становится возможным переход на тормозной спуск на характеристике III. Здесь «вмешивается» непостоянство момента трения кранового механизма, а вернее момент трогания механизма. Обзор литературы показал, что этот вопрос не простой, количественные данные практически отсутствуют и приводятся лишь качественные зависимости. Так, например, на фиг.3 представлена зависимость момента трения от скорости движения МТР=f(ω). На указанном рисунке МТР0 - момент трения покоя. На фиг.2 зависимость VI отражает качественное изменение момента трения при работе на подъем и на спуск.

Принцип автоматизации состоит в следующем. Независимо от массы груза электродвигатель включается на силовой спуск, и если груз преодолевает момент трения, то система автоматизации осуществляет переключение электродвигателя в режим тормозного спуска (со скоростью ω5).

В силовом спуске опускание груза происходит под действием двух моментов: момента, создаваемого двигателем и момента, развиваемого грузом. Под действием этих моментов значительно увеличивается частота вращения двигателя в направлении спуска, система автоматизации контролирует эту ситуацию и, если груз преодолевает момент трения, производит переключение реверсоров статорной цепи со спуска на подъем, и работа двигателя осуществляется в режиме торможения противовключением. В режиме торможения возможно уменьшение скорости спуска груза и стремление от скорости ω5 к остановке электродвигателя. Для исключения остановки электродвигателя система переключит двигатель с режима противовключения вновь на силовой спуск. Поэтому груз с небольшой массой будет опускаться попеременно то в силовом, то в тормозном режимах. При этом спуск легкого груза происходит с колеблющейся скоростью.

На фиг.4 представлена схема алгоритма работы системы автоматизации. Здесь В=1 и Н=1 - включение реверсора для вращения М соответственно для движения вверх (подъем) и вниз (спуск). Переменные D, Е, F, H, L - для задания соответствующих напряжений уставок скорости UР≈УП1, UР≈УП2, UР≈УС2, UР≈УС1. Здесь УП1, УП2, УС2, УС1 - соответственно уставки скорости для положений командоаппарата П1, П2, С2, С1. Задержка - время задержки между командами В и Н при переключении статорной цепи М. А=0 - признак, что переключения реверсора на тормозной режим спуска еще не было. Блоком алгоритма «|UOC>Uзад|?» проверяют наличие соответствующего условия. При тормозном спуске UР≈УТС, при силовом спуске UР≈УСС. Блоки алгоритма проверки состояний 0П, 1П, 2П, 2С, 1C - блоки проверки положения командоаппарата КА. Блоки алгоритма "Вкл. фазы А и В" и "Откл. фазы А и В" соответствуют командам на включение и отключение фаз А и В роторной цепи с помощью реле К1 и К2 (фиг.1).

На фиг.5 представлены осциллограммы момента и скорости привода.

Участок 1 - пуск двигателя (подъем) и затем снятие напряжения задания скорости и торможение на выбеге. На участке 2 пуск двигателя в обратном направлении (спуск), после чего осуществляется реверс. После второго реверса и работы привода в установившемся режиме (участок 3) прикладывается незначительная нагрузка, имитирующая момент создаваемый «легким» грузом (участок 4). Как видно из осциллограмм, при этом происходят переключения реверсоров статорной цепи, что вызывает незначительное изменение скорости, но при неизменном спуске груза. После снятия момента происходит переключение режима спуска на силовой и затем торможение на выбеге (участок 5). На участке 6 одновременно с включением двигателя на спуск прикладывается значительный момент («тяжелый» груз) и осуществляется спуск груза в тормозном режиме. После снятия момента (участок 7) происходит переключение на силовой спуск и работа в этом режиме. Повторный бросок момента вызывает переключение реверсоров, обеспечивающих реверс, и спуск груза вновь осуществляется в тормозном режиме (участок 8).

На фиг.6 и фиг.7 представлены токи статора и ротора соответственно осциллограммам на фиг.5.

Как видно из осциллограммы тока ротора (фиг.7), при работе привода на спуск в роторе протекает выпрямленный ток. Это связано с тем, что попытки снизить динамический момент привели к исключению фаз А и В из работы (тиристоры этих фаз остаются в закрытом состоянии) при работе привода на спуск. Тиристор же фазы С открыт только во время положительной полуволны напряжения фазы С ротора.

Способ автоматизации успешно испытан в лаборатории на электродвигателе 3.5 кВт.

Таким образом, способ автоматизации позволяет решить проблему спуска "легкого" груза достаточно простым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАНОВЫЙ ЭЛЕКТРОПРИВОД МЕХАНИЗМА ПОДЪЕМА ГРУЗА | 2007 |

|

RU2345945C1 |

| ЭЛЕКТРОПРИВОД МЕХАНИЗМА ПОДЪЕМА И ОПУСКАНИЯ ГРУЗА ГРУЗОПОДЪЕМНОГО КРАНА | 2005 |

|

RU2298520C2 |

| Электропривод механизма подъема башенного крана с параметрическим управлением | 2017 |

|

RU2666494C1 |

| Асинхронный регулируемый электропривод для подъемных механизмов | 1972 |

|

SU445110A1 |

| ЭЛЕКТРОПРИВОД | 2012 |

|

RU2531380C2 |

| Электропривод | 1980 |

|

SU871290A1 |

| Электропривод | 1974 |

|

SU720647A1 |

| Электропривод кранового механизма подъема | 1979 |

|

SU773888A1 |

| УСТРОЙСТВО СОВМЕЩЕННОГО ЭЛЕКТРИЧЕСКОГО ТОРМОЗА И ЭЛЕКТРОПРИВОДА ПОДАЧИ ДОЛОТА ДЛЯ БУРОВОЙ ЛЕБЕДКИ | 2002 |

|

RU2222490C1 |

| Электропривод | 1980 |

|

SU1053253A1 |

Изобретение относится к электротехнике и может быть использовано в электроприводах переменного тока на основе асинхронного двигателя с фазным ротором, в основном для крановых механизмов подъема. Технический результат заключается в автоматизации пуско-тормозных режимов, снижении при этом динамических ударов в механической части электропривода. В способе управления в режиме силового спуска отключают одну или две фазы ротора, так как для спуска легкого груза значительного момента не требуется, а тяжелый груз сам стремится раскручивать двигатель в направлении спуска. Первоначально статорную цепь электродвигателя, вне зависимости от массы груза, включают в направлении силового спуска и одновременно отключают одну или две фазы ротора. 7 ил.

Способ управления автоматизацией пуско-тормозных режимов дроссельного асинхронного электропривода, преимущественно кранового механизма подъема, при котором спуск груза при постановке командоаппарата в положение спуска осуществляют переключением силового и тормозного режимов в соответствии с массой груза, отличающийся тем, что первоначально статорную цепь электродвигателя вне зависимости от массы груза включают в направлении силового спуска и одновременно отключают одну или две фазы ротора.

| ЭЛЕКТРОПРИВОД | 2005 |

|

RU2277746C1 |

| Электропривод плавучего крана | 1975 |

|

SU576279A1 |

| Электропривод | 1990 |

|

SU1746505A1 |

| Способ управления асинхронным двигателем с фазным ротором | 1989 |

|

SU1654964A1 |

| Устройство сигнализации экстремума | 1983 |

|

SU1129492A1 |

| US 3253202 A, 24.05.1966 | |||

| Сосуд для транспортировки жидких грузов | 1988 |

|

SU1555224A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ АКСЕЛЕРОМЕТР | 1998 |

|

RU2150117C1 |

Авторы

Даты

2007-11-27—Публикация

2006-07-24—Подача