Изобретение относится к области порошковой металлургии, в частности к способам изготовления изделий динамическим горячим прессованием.

Известен способ изготовления порошковых изделий, включающий статическое холодное прессование пористых заготовок, их нагрев, помещение в матрицу и динамическое горячее прессование пуансонами, заходящими в полость матрицы [Промышленная технология горячего прессования порошковых изделий. Дорофеев Ю.Г., Гасанов Б.Г., Дорофеев В.Ю. и др. - М.: Металлургия, 1990, с.80-107].

Недостатком способа является неизбежный ступенчатый переход торца изделия с сопрягаемой поверхностью и затекание материала в зазор между пуансонами и матрицей. Это снижает качество изделия и вызывает необходимость в дополнительной механической обработке.

Наиболее близким является способ изготовления порошковых изделий, включающий статическое холодное прессование пористых заготовок высотой, превышающей высоту формующей полости матрицы для горячего прессования, их нагрев и формование изделий в процессе динамического прессования в матрице пуансонами, не заходящими в нее [Динамическое горячее прессование пористых порошковых заготовок. Дорофеев Ю.Г. - М.: Металлургия, 1977, с.7-17].

По этой технологии формуют заготовку с остаточной пористостью 25-30% и высотой, превышающей высоту матрицы, в которой осуществляют горячее деформирование. Заготовку нагревают до температуры (0,85-0,95) от температуры плавления основного компонента порошковой шихты, помещают в матрицу так, чтобы отношение нижнего превышения (по сравнению с высотой матрицы) к верхнему, выступающих над торцами матрицы, составляло 0,7-0,9. Зазор между стенками матрицы и заготовки составляет 0,7-2,0 мм. После этого осуществляют динамическое горячее прессование осаживанием заготовки плоскими пуансонами, не заходящими в полость матрицы, до размера высоты матрицы.

Недостатком прототипа является низкое качество полученных порошковых изделий.

Задачей изобретения является расширение технологических возможностей способа и повышение качества изделий за счет формования бесступенчатого перехода между торцевой и сопрягаемой поверхностями.

Задача решается следующим образом: при изготовлении порошковых изделий проводят статическое холодное прессование пористых заготовок высотой, превышающей высоту формующей полости матрицы для горячего прессования, их нагрев и формование изделий в процессе динамического горячего прессования в матрице пуансонами, не заходящими в нее, причем перед окончательным формованием изделий в матрице, в полости пуансона осуществляют горячее уплотнение выступающей из матрицы части пористой заготовки массой, равной массе торцевой части изделия.

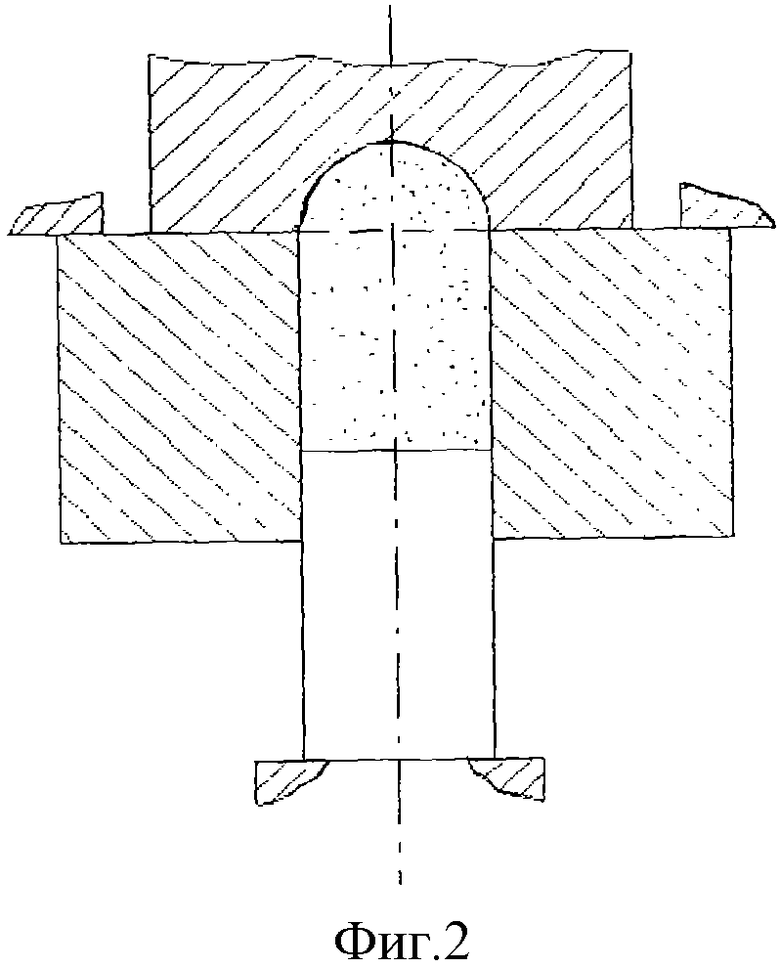

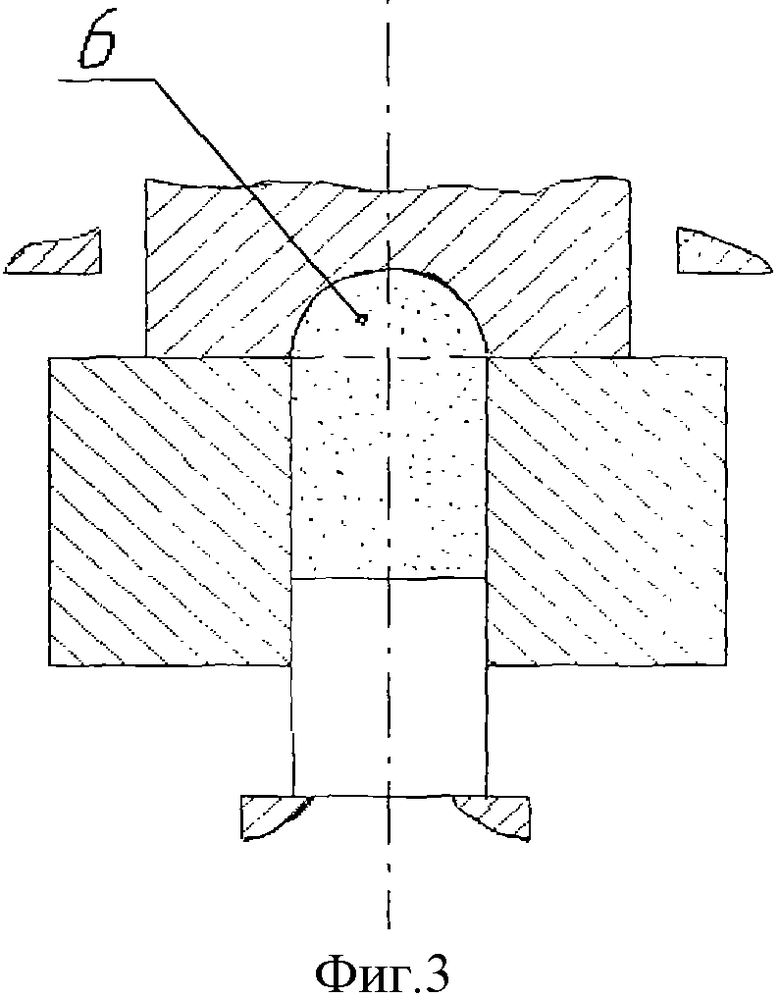

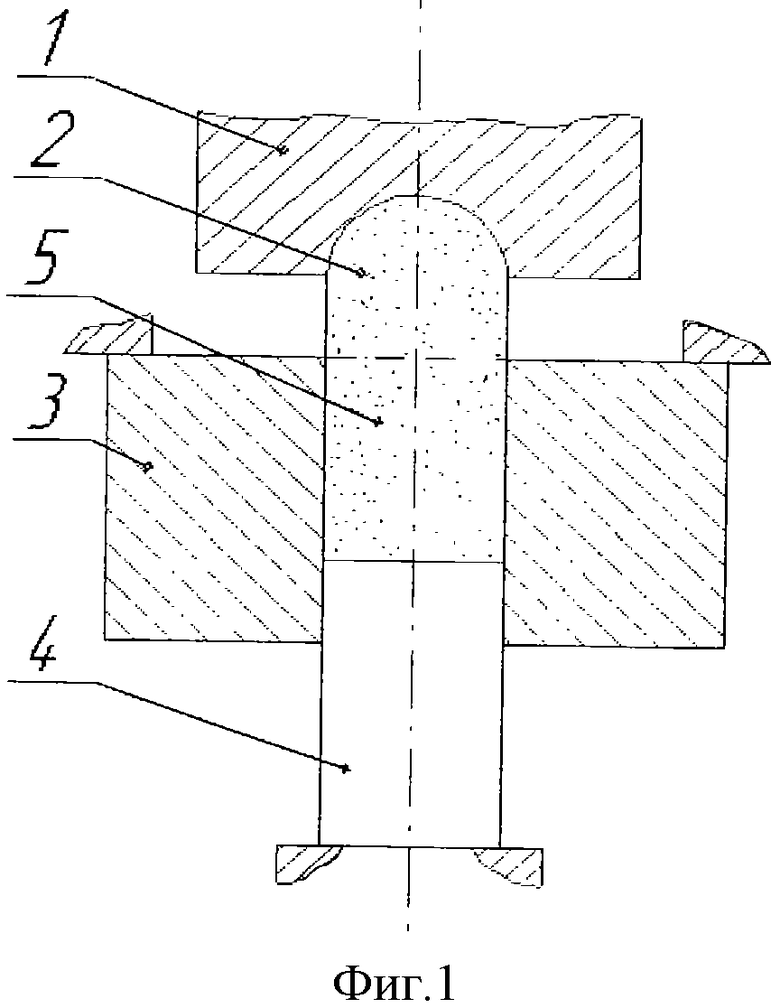

Способ иллюстрируется схемой динамического горячего прессования (ДГП) изделия цилиндрической формы со сферическим торцем (фиг.1-3).

На фиг.1 изображена заготовка в момент касания ее пуансоном 1. Масса выступающей из матрицы 3 части заготовки 2 равна массе торца изделия. На фиг.2 - то же, в момент окончания формования торца изделия и соприкосновения пуансона с матрицей; на фиг.3 - то же, в момент окончания ДГП изделия.

Изготовление порошковых изделий осуществляют в следующей последовательности.

Статическим холодным прессованием формуют пористую заготовку с массой ее части, превышающей размер полости матрицы, равной массе торца горячепрессованного изделия. Заготовку нагревают и помещают в штамп с «плавающей» матрицей 3 (фиг.1).

Не заходящим в матрицу пуансоном с формующей полостью 1 уплотняют выступающую из матрицы часть заготовки 2 (фиг.2). В дальнейшем в процессе совместного перемещения пуансона 1 и матрицы 3 относительно неподвижного нижнего пуансона-выталкивателя 4 уплотняют участок заготовки 5, находящийся в полости матрицы (фиг.3). При достижении заданных размеров и плотности изделия 6 пуансон возвращают в верхнее положение, а горячепрессованное изделие извлекают из штампа.

Пример осуществления способа

Технология изготовления порошкового колпачка электрода для контактной сварки.

Заготовку формовали из электролитического медного порошка с добавлением 0,5% стеарата цинка статическим холодным прессованием до относительной плотности ΘЗ=0,75. Заготовка имела форму цилиндра диаметром 15,5 мм с плоским и сферическим (радиусом 7,75 мм) торцами. Высота цилиндрической части заготовки составляла 19,4 мм.

Заготовку нагревали до 950°С и помещали сферическим торцем вверх в штамп с «плавающей» матрицей. При высоте полости матрицы 17,3 мм над торцем последней выступал сферический торец заготовки и ее цилиндрическая часть высотой 2,1 мм.

ДГП осуществляли в следующей последовательности. Не заходящим в матрицу верхним пуансоном с формующей сферической полостью радиусом 8 мм и объемом 1,072 см3 уплотняли выступающую из матрицы часть заготовки. После прикосновения пуансона с торцем матрицы в процессе их совместного перемещения относительно нижнего пуансона-выталкивателя осуществлялось уплотнение участка заготовки, находящегося в полости матрицы, и окончательное формование изделия.

В результате получили изделие диаметром 16 мм, высотой 20 мм и сферическим торцем радиусом 8 мм, плавно, бесступенчато переходящим на цилиндрическую поверхность. Относительная плотность изделия составила Θд=0,96-0,97.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий | 1975 |

|

SU555989A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления комбинированных изделий | 1979 |

|

SU904894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2247629C2 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2148475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ДИСКОВ | 1991 |

|

RU2026155C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению изделий динамическим горячим прессованием. Осуществляют холодное прессование пористых заготовок высотой, превышающей высоту формующей полости матрицы для горячего прессования. Масса выступающей из матрицы части равна массе торцевой части изделия. Динамическое горячее прессование осуществляют с использованием не заходящего в полость матрицы пуансона с формующей полостью и неподвижного пуансона. В формующей полости пуансона, не заходящего в полость матрицы, осуществляют горячее уплотнение выступающей из матрицы части заготовки до соприкосновения пуансона с матрицей. Совместным перемещением не заходящего в полость матрицы пуансона и матрицы относительно неподвижного пуансона уплотняют часть заготовки, находящуюся в полости матрицы. Формование бесступенчатого перехода между торцевой и сопрягаемой поверхностями позволяет повысить качество изделий. 3 ил.

Способ изготовления порошковых изделий, включающий холодное прессование пористых заготовок высотой, превышающей высоту формующей полости матрицы для горячего прессования, нагрев и динамическое горячее прессование пуансонами, один из которых является не заходящим в полость матрицы, отличающийся тем, что прессуют заготовку, у которой масса выступающей из матрицы части равна массе торцевой части изделия, динамическое горячее прессование осуществляют с использованием не заходящего в полость матрицы пуансона с формующей полостью и неподвижного пуансона, при этом сначала в формующей полости пуансона, не заходящего в полость матрицы, осуществляют горячее уплотнение выступающей из матрицы части заготовки до соприкосновения пуансона с матрицей, а затем совместным перемещением не заходящего в полость матрицы пуансона и матрицы относительно неподвижного пуансона уплотняют часть заготовки, находящуюся в полости матрицы.

| ДОРОФЕЕВ Ю.Г | |||

| Динамическое горячее прессование пористых порошковых заготовок | |||

| - М.: Металлургия, 1977, с.7-17 | |||

| Способ изготовления спеченных изделий | 1975 |

|

SU555989A1 |

| Способ изготовления изделий сложной формы из металлического порошка | 1981 |

|

SU977111A1 |

| US 6126896 А, 03.10.2000 | |||

| Ограждение дисковой пилы | 1974 |

|

SU484996A1 |

Авторы

Даты

2007-12-27—Публикация

2003-04-10—Подача