Данное техническое решение относится к стеклобазальтопластиковым трубам, в том числе к теплоизолированным и пожароустойчивым стеклобазальтопластиковым трубам, а также оно касается способов изготовления указанных стеклобазальтопластиковых труб, в том числе способов изготовления таких труб, которые имеют, по крайней мере, один резьбовой ниппель.

В описании представлена стеклобазальтопластиковая труба, которая предназначена для использования преимущественно в области строительства.

Известны трубы, выполненные из композиционного материала на основе связующего и ровинга или ткани, содержащие несущий нагрузку слой трубы (далее - несущий слой), расположенную на несущем слое трубы теплоизоляцию, на которой закреплена наружная защитная оболочка [1-6], при этом в [1] теплоизоляция расположена между наружной оболочкой и многослойной трубой, в [2] композиционно-волокнистый материал имеет меньшую температуру полимеризации, чем температура подготовки к отверждению праймерного слоя, в [3] теплоизоляция выполнена из пенопласта и труба включает панели из стеклобазальтового материала, в [4] труба выполнена из нескольких слоев различной плотности и ее средний слой, соединенный со смежными слоями трубы, имеет ячеистую структуру, в [6] теплоизоляция закреплена на трубе гибкими элементами, охватывающими трубу.

Известны способы изготовления труб, которые имеют несущий слой, теплоизоляцию и наружную оболочку, причем каждый из известных способов включает операцию намотки на оправку композиционного материала на основе эпоксидного связующего, ровинга или ткани, формовку несущего слоя трубы, раструба и ниппеля или раструба и раструба, или ниппеля и ниппеля, отверждение несущего слоя трубы [7-9], причем в [7] сначала изготавливают один слой трубы и его отверждают, затем изготавливают и отверждают второй слой трубы, в [8] сначала осуществляют полимеризацию наружной части слоя композитно-волокнистого материала, а зетем осуществляют полимеризацию остальной части слоя композитно-волокнистого материала, в [9] при намотке герметизирующего слоя трубы одновременно формуют раструб и ниппель, в [10] при изготовлении трубы последовательно наносят на трубу один или несколько слоев пенопласта с намоткой на каждый слой гибкой сетки и защитного покрытия.

Известны теплостойкие и огнестойкие трубы, выполненные из стеклопластиков [11-12], при этом в [11] труба имеет теплостойкую волокнистую стеклоарматуру и негорючее связующее, внутренний волокнистый слой стеклоарматуры не пропитан связующим и образует собой ворсистый покров, который при необходимости может быть выполнен на наружной поверхности трубы, а в [12] стекловолокнистый наполнитель пропитан связующим и это связующее выполнено из компонентов, препятствующих горению.

Известны устройства для изготовления резьбы на концах выполненных из композиционных материалов труб, причем в устройства входят резьбовые втулки и матрицы, которые в процессе изготовления резьбы заводят на конец трубы [13-14].

Известен способ изготовления стеклобазальтопластиковой трубы, имеющей герметизирующий слой трубы с резьбовыми раструбом и ниппелем или ниппелем и ниппелем, включающий формовку несущего слоя трубы, резьбового раструба и концевой части трубы под ниппель [10].

Известен способ изготовления резьбы ниппеля методом деформации концевой части трубы под ниппель резьбовой матрицей, перемещаемой вдоль трубы при вращении последней, введение связующего в зазор между резьбовой матрицей и ниппелем во время изготовления резьбы ниппеля [15].

Прототипом представленного в данном описании технического решения стеклобазальтопластиковой трубы по сущности является стеклобазальтопластиковая труба, содержащая несущий слой трубы и расположенную на нем защитную оболочку, которые выполнены из композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани [12].

Данная известная труба не в достаточной мере удовлетворяет требованиям прочности и надежности в условиях работы повышенных температур, а также она не отвечает современным технологическим условиям изготовления труб.

Техническим результатом представленного в данном описании изобретения является повышение прочности и надежности трубы и снижение трудоемкости ее изготовления.

Для достижения указанного технического результата в стеклобазальтопластиковой трубе, содержащей несущий слой трубы и расположенную на нем защитную оболочку, которые выполнены из композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани, - защитная оболочка имеет меньшее содержание эпоксидного связующего в сравнении с его содержанием в несущем слое трубы, композиционный материал защитной оболочки содержит компоненты, мас.ч.: стеклобазальтовые ровинг или ткань - 0,98-0,89; эпоксидное связующее - 0,02-0,11, а композиционный материал несущего слоя трубы содержит компоненты, мас.ч.: стеклобазальтовые ровинг или ткань - 0,72-0,65; эпоксидное связующее - 0,28-0,35.

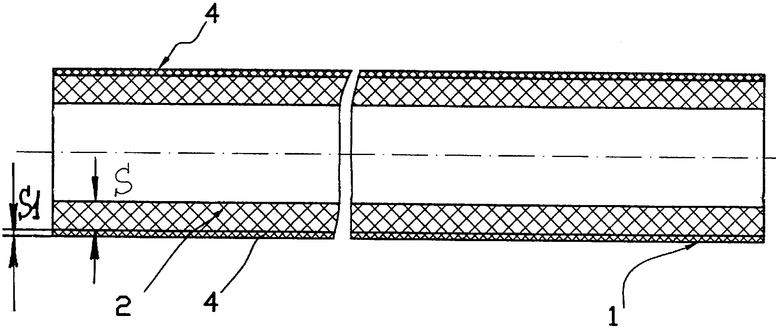

Толщина S1 термозащитной оболочки трубы выбрана из условия S1=S (0,1-0,4), где S - толщина несущего слоя трубы.

На чертеже представлена стеклобазальтопластиковая труба.

Стеклобазальтопластиковая труба 1 изготовлена в термоустойчивом исполнении и в этом исполнении труба обладает большим сопротивлением воздействию огня и повышенным температурам. Труба содержит несущий слой 2 и расположенную на нем наружную термозащитную оболочку 3, которая имеет толщину S1, равную от 0,5 до 2,0 мм для труб с толщиной S несущего слоя 2 в пределах от 2 до 6 и более миллиметров. Установлено соотношение S1=S(0,1-0,4), где S - толщина несущего слоя трубы.

Несущий слой и защитная оболочка выполнены из идентичного композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани.

Термозащитная оболочка 3 выполняет функции изоляции несущего слоя 2 от внешнего термического воздействия, в том числе открытого огня, а также от воздействия больших температур изнутри трубы при указанной ее соответствующей толщине и при условии, что эта защитная оболочка имеет меньшее содержание эпоксидного связующего в сравнении с его содержанием в несущем слое 2 трубы.

В данном примере технического решения композиционный материал защитной оболочки 3 содержит компоненты, мас.ч.: стеклобазальтопластиковые ровинг или ткань - 0,98-0,89; эпоксидное связующее - 0,02-0,11. Композиционный материал несущего слоя 2 трубы содержит компоненты, мас.ч.: стеклобазальтовые ровинг или ткань - 0,72-0,65; эпоксидное связующее - 0,28-0,35.

При указанном соотношении толщин защитной оболочки и несущего слоя трубы в совокупности с вышеупомянутыми соотношениями композиционных материалов защитной оболочки 3 и несущего слоя 2, прочность трубы, ее материалоемкость и устойчивость к термическим воздействиям, статическим и динамическим нагрузкам являются наиболее оптимальными.

При воздействии на трубу огня снаружи обугливается защитная оболочка 3 трубы и предохраняет от возгорания ее несущий слой 2. При воздействии на несущий слой 2 трубы больших температур изнутри трубы и при соответствующем увеличении диаметра несущего слоя 2 трубы, защитный слой предохраняет несущий слой от его разрывов и трещин.

Технический результат достигнут путем выбора конструктивного решения трубы, а также выбора условий и режимов ее изготовления.

Источники информации.

Трубы из композиционных материалов, включая трубы с теплоизоляцией и защитными наружными оболочками.

Источники информации

1. RU 2224160 C2, 20.02.2004.

2. RU 2211983 С2, 19.09.2003.

3. RU 2115056 С1, 10.07.1998.

4. SU 165366, 23.09.1964.

5. SU 675261, 25.07.1979.

6. SU 365516, 23.03.1973.

Способы изготовления труб из композиционных материалов.

7. RU 2221183 С2, 10.01. 2004.

8. RU 2208735 С2, 20. 07. 2003.

9. SU 1788379 A1, 15.01.1993.

10. RU 2190795 C1, 10.10.2002.

Огнестойкие и жаропрочные трубы из композиционных материалов.

11. SU 431362, 05.06. 1974.

12. SU 843781, 30.06.1981 (прототип).

Способы и устройства для изготовления резьбы на концах термопластичных труб.

13. SU 559630 C1, 25.05. 1977.

14. SU 556041, 30.04.1977.

15. RU 2071915 C1, 20. 01. 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312270C2 |

| СТЕКЛОБАЗАЛЬТОПЛАСТИКОВАЯ ТРУБА | 2006 |

|

RU2327075C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312269C2 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2006 |

|

RU2318153C1 |

Стеклобазальтопластиковая труба содержит несущий слой и расположенную на нем защитную оболочку, выполненные из композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани. Защитная оболочка выполнена термоустойчивой и имеет толщину 0,5-2 мм для труб с толщиной несущего слоя от 2 до 6 и более миллиметров, при этом защитная оболочка имеет меньшее содержание эпоксидного связующего в сравнении с его содержанием в несущем слое трубы. Композиционный материал защитной оболочки содержит компоненты, мас.ч.: стеклобазальтовые ровинг или ткань - 0,98-0,89; эпоксидное связующее - 0,02-0,11, а композиционный материал несущего слоя трубы содержит компоненты, мас.ч.: стеклобазальтовые ровинг или ткань - 0,72-0,65; эпоксидное связующее - 0,28-0,35. Техническим результатом изобретения является повышение прочности и надежности трубы и снижения трудоемкости ее изготовления. 1 з. п. ф-лы, 1 ил.

| Труба | 1979 |

|

SU843781A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| US 4139025A, 13.02.1979. | |||

Авторы

Даты

2007-12-27—Публикация

2006-01-23—Подача