Изобретение относится к способу и литейно-прокатному агрегату для полубесконечной или бесконечной прокатки литого металла, в частности непрерывно-литой стальной заготовки, которая после кристаллизации, в случае необходимости, разрезается поперек, при этом мерные длины непрерывно-литой заготовки направляют в печь с роликовым подом для нагрева и выравнивания температуры в соответствии с температурой прокатки и по достижении температуры прокатки вводят в линию прокатного стана для прокатки, причем литье заготовки продолжают без перерыва во время прокатки.

Подобный способ известен из документа EP 0264459 B1. При этом способе мерные длины непрерывно-литой заготовки накапливают в туннельной печи посредством транспортировки в поперечном направлении.

Мерные длины непрерывно-литой заготовки накапливают в течение периода времени, который соответствует многократному, например четырехкратному, времени их разливки. Далее, способ реализуют таким образом, что прокатывание каждой мерной длины непрерывно-литой заготовки проходит в отрезок времени, который соответствует дробной доле, например одной пятой части, от времени ее разливки, и, следовательно, прокатка проводится не непрерывно, при этом процесс прокатки через каждый промежуток времени, который соответствует разнице между временем разливки и прокатки, прерывается на время паузы. Этот способ приспособлен к процессу литья и не согласован с процессом прокатки.

В основе изобретения стоит задача привести процесс бесконечной и полубесконечной прокатки к таким условиям прокатки, при которых улучшается согласование по времени с процессом непрерывной разливки заготовки.

Поставленная задача решается, согласно изобретению, посредством того, что для замены валков снижают скорость разливки таким образом, что между концом прокатки предыдущей кратной мерной длины заготовки и вводом новой мерной или кратной мерной длины заготовки в прокатный стан выдерживают некоторое буферное время, достаточное для замены валков. Посредством этого в процессе полубесконечной и бесконечной прокатки образуется буферное время для неизбежной замены валков.

Также учитывается образование в процессе бесконечной или полубесконечной прокатки прокатанного материала увеличенной длины, за счет чего из одной кратной мерной длины заготовки производят несколько рулонов.

На буферное время для смены валков может еще оказывать влияние то, что скорость разливки уменьшают в зависимости от скорости втягивания заготовки в линию прокатного стана и/или в зависимости от времени смены валков, включая время калибровки, и/или от буферной длины печи с роликовым подом, и/или от конечной толщины прокатываемого материала после резки поперек.

Согласно другому варианту предложено, что буферная длина печи с роликовым подом сформирована, по меньшей мере, в одной плоскости садки (однослойный роликовый под).

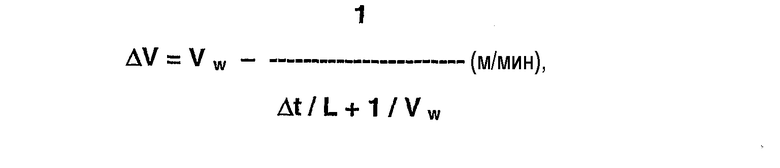

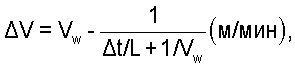

Далее, для достижения желаемого буферного времени предпочтительно, чтобы скорость разливки VC, которая соответствует скорости втягивания VW прокатного стана, была уменьшена на величину, равную или большую значения, определяемого по следующей формуле:

где обозначено:

V - уменьшение скорости разливки;

VW - скорость втягивания прокатного стана;

t - время смены валков;

L - длина туннельной печи.

Дальнейший выигрыш по времени может быть достигнут тем, что между кампаниями прокатки, в течение последовательной разливки одной серии плавок, после резки поперек повышают конечную толщину проката и/или скорость втягивания в линию прокатного стана.

Дальнейшее осуществление способа предусматривает, что для оптимизации показателей производительности производится совместное варьирование как скорости разливки, так и конечной толщины проката.

При этом, кроме прочего, является предпочтительным, если конечная толщина проката возрастает максимально с коэффициентом 2,5.

Другое буферное время может быть достигнуто при повышении конечной толщины проката максимально с коэффициентом 2 и снижении скорости разливки, как минимум, на 30%.

Способ может быть на практическом примере применен таким образом, что после резки заготовки поперек снижают скорость разливки и/или повышают скорость втягивания в линию прокатного стана, и/или увеличивают конечную толщину проката, по окончании прокатки заменяют изношенные валки в линии прокатного стана и после успешной замены валков поднимают скорость разливки до уровня скорости втягивания заготовки в линию прокатного стана.

Необходимый для реализации способа литейно-прокатный агрегат для полубесконечной или бесконечной прокатки непрерывно-литой металлической или стальной заготовки, которая после кристаллизации в случае необходимости может быть разрезана поперек на мерные длины, причем мерные длины непрерывно-литой заготовки могут выдерживаться для нагрева в печи с роликовым подом, нагреваться до температуры прокатки при равномерном распределении температуры в заготовке и могут быть введены в линию прокатного стана, предполагает установку друг за другом машины непрерывной разливки, устройства для резки заготовки поперек, печи с роликовым подом, последующих вспомогательных устройств, линии прокатного стана и, в конце, моталки.

Литейно-прокатный агрегат может быть приведен в действие по описанному выше способу тогда, когда между машиной непрерывной разливки и линией прокатного стана предусмотрены: печь с роликовым подом, по меньшей мере с однослойным роликовым подом, на входе и/или выходе которой расположены устройства для резки поперек с последующим устройством удаления окалины, за которым следует линия прокатного стана, и за линией прокатного стана - делительное устройство, участок охлаждения и моталки.

В другом варианте выполнения литейно-прокатного агрегата с, по меньшей мере, двухслойным роликовым подом на входе и выходе печи с роликовым подом расположены, по меньшей мере, две поворотные роликовые направляющие секции, каждая со средствами отклонения и/или правки заготовки. Непрерывно-литой материал таким образом может быть точно проведен на соответствующий слой роликового пода.

Проводка заготовки может быть выполнена так, что кратные мерные длины заготовки могут на одном высотном уровне подаваться от выпуска машины непрерывной разливки через роликовую направляющую печи с роликовым подом вплоть до прокатного стана.

На чертежах представлены примеры выполнения изобретения, которые поясняют технические детали способа и устройства, согласно изобретению. Показано:

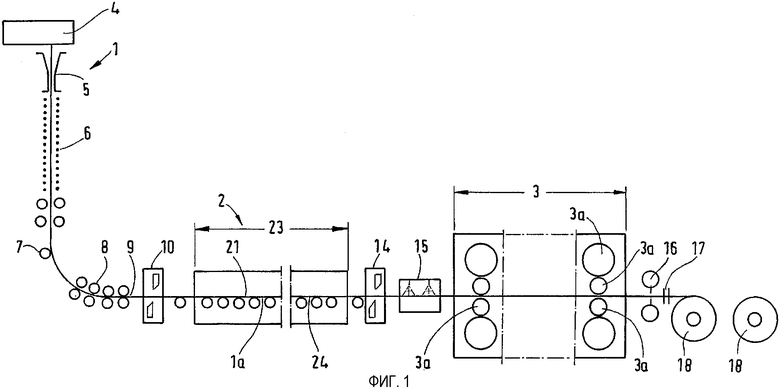

фиг. 1 - литейно-прокатный агрегат с печью с однослойным роликовым подом в боковой проекции,

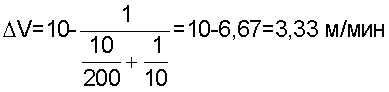

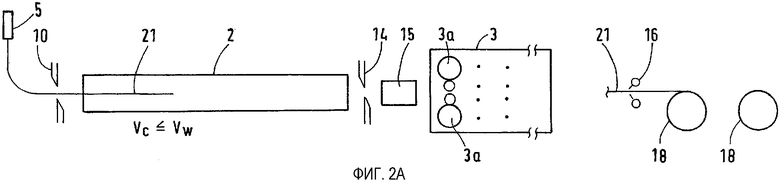

фиг. 2A - частичная боковая проекция, на которой показана непрерывно-литая заготовка, причем скорость разливки равна или меньше скорости прокатки,

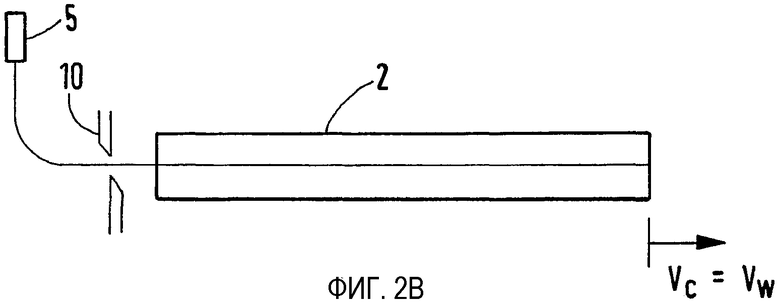

фиг. 2B - та же проекция при повышенной до скорости прокатки скорости транспортировки мерной длины литой заготовки,

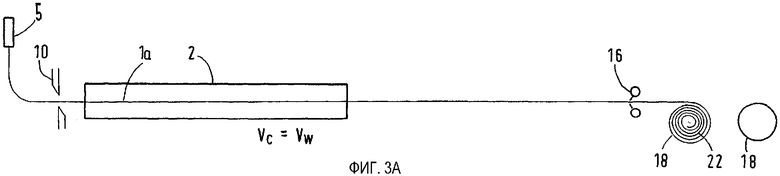

фиг. 3A - бесконечная разливка и прокатка при одинаковой скорости разливки и прокатки и при наличии двух моталок,

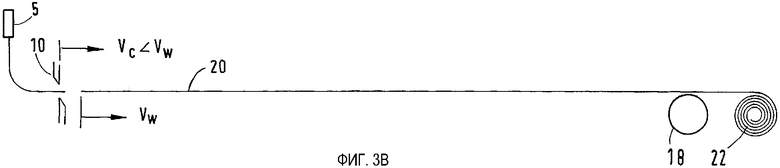

фиг. 3B - бесконечная разливка и прокатка с двумя моталками,

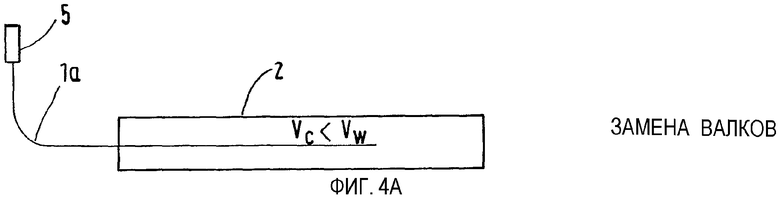

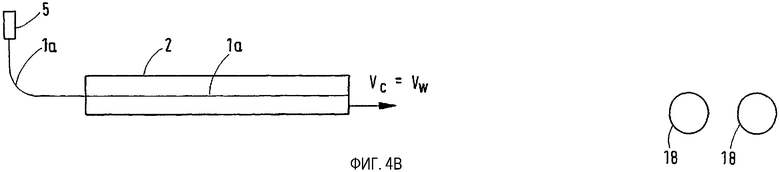

фиг. 4A - ситуация при замене валков и при уменьшенной скорости разливки,

фиг. 4B - ситуация после окончания замены валков и при увеличенной скорости разливки,

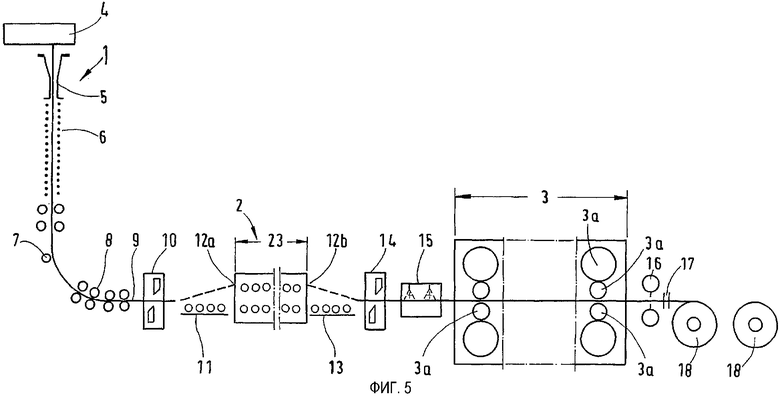

фиг. 5 - литейно-прокатный агрегат в боковой проекции, как на фиг. 1, в альтернативной форме исполнения.

На фиг. 1 представлен литейно-прокатный агрегат в боковой проекции, состоящий из машины 1 непрерывной разливки, в которой производят непрерывно-литую заготовку 1а, печи 2 с роликовым подом 2 и линии прокатного стана 3 с соответствующими вспомогательными устройствами.

В машине 1 непрерывной разливки производится подача металла из разливочного ковша (не показан) в промежуточный ковш 4, за которым расположены кристаллизатор 5, опорный роликовый блок 6 с изгибающим устройством 7, а также правильная машина 8. На выходе 9 расположено устройство 10 поперечной резки и за ним (как альтернатива на фиг. 5) - поворотная роликовая направляющая секция 11 для входа 12a печи 2 с роликовым подом. На ее выходе 12b расположены такие же поворотная роликовая направляющая секция 13 и устройство 14 поперечной резки. В основной форме исполнения изобретения, по фиг. 1, агрегат работает без поворотных роликовых направляющих секций 11, 13.

Линия прокатного стана 3 начинается после устройства 14 поперечной резки за устройством 15 удаления окалины. За ним следует линия прокатного стана 3, содержащая от пяти до семи прокатных клетей. За прокатными клетями, после делительного устройства 16 предусмотрены участок 17 охлаждения и следующие за ним две моталки 18.

Способ предусматривает полубесконечную или бесконечную прокатку после разливки жидкого металла, в частности жидкой стали, в непрерывно-литую заготовку 1а, которую после кристаллизации и устройства 10 поперечной резки, в виде мерных длин 20 литой заготовки, подают в печь 2 с роликовым подом. Каждую мерную длину 20 литой заготовки нагревают в печи 2 с роликовым подом до достижения равномерного распределения температуры и при температуре прокатки подают для прокатывания в линию прокатного стана 3. В течение этого времени разливку заготовки осуществляют без прерываний.

Для случая, когда валки 3a изношены, для смены валков снижают скорость разливки VC таким образом, что между окончанием прокатки предыдущей кратной мерной длины 21 заготовки и подачей в линию прокатного стана 3 новой мерной длины 20 заготовки или кратной мерной длины 21 заготовки остается некоторое буферное время, достаточное для смены валков. Из кратной мерной длины 21 заготовки может быть изготовлено несколько рулонов 22.

Скорость разливки VC уменьшают после резки поперек, например, в зависимости от скорости втягивания VW заготовки в линию прокатного стана 3 и/или от времени каждой смены валков, с учетом времени калибровки, и/или в зависимости от буферной длины 23 печи 2 с роликовым подом 2, и/или от конечной толщины проката. Буферная длина 23 печи 2 с роликовым подом может быть сформирована, по меньшей мере, в одной плоскости 24 садки (фиг. 1).

На фиг. 2A скорость разливки VC установлена равной или меньшей, чем скорость втягивания VW заготовки в линию прокатного стана 3. Как только печь с роликовым подом 2 оказывается загруженной, скорость VC может быть снова повышена до скорости втягивания VW, как это показано на фиг. 2B.

На фиг. 3A представлена бесконечная прокатка. Непрерывно-литую заготовку 1a со скоростью разливки VC, которая равна скорости втягивания VW, пропускают в первую клеть прокатного стана и прокатывают, затем разрезают в делителе 16, охлаждают и свертывают. После резки поперек в устройстве 10 поперечной резки заготовка 1a, как это показано на фиг. 3B, может разливаться с пониженной скоростью разливки VC и отделенная ранее мерная длина 20 заготовки может быть прокатана со скоростью втягивания VW и смотана.

Скорость разливки VC может быть уменьшена на величину, равную или большую значения, определяемого по следующей формуле:

где V - уменьшение скорости разливки (м/мин);

VW - скорость втягивания прокатного стана (м/мин);

t - время смены валков (мин);

L - длина туннельной печи (м).

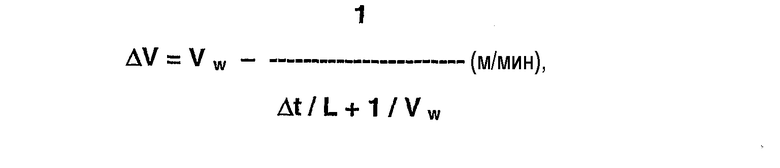

При скорости втягивания VW=10 м/мин, времени смены валков t=10 мин и длине печи с роликовым подом L=200 м скорость разливки VC должна быть понижена, по меньшей мере, на 3,33 м/мин, как показывает расчет по приведенной формуле.

Замена валков представлена на фиг. 4A. Скорость разливки VC, по проведенному выше расчету, составляет 6,67 м/мин и, соответственно, меньше по величине, чем скорость втягивания VW. После смены валков, фиг.4B, скорость разливки VC снова повышают до скорости втягивания VW.

Между кампаниями прокатки, в течение последовательной разливки серии плавок, после резки поперек, может быть повышена конечная толщина проката и/или скорость втягивания VW заготовки в линию прокатного стана 3.

Однако можно также для оптимизации показателей производительности применять комбинацию варьирования как скорости разливки VC, так и конечной толщины проката. При этом конечная толщина проката может возрастать, максимально, с коэффициентом 2,5. Другая возможность заключается в том, что конечную толщину проката повышают, максимально, с коэффициентом 2 и снижают скорость разливки, минимально, на 30%.

В следующем примере исполнения предусмотрено, что после резки заготовки поперек снижают скорость разливки VC и/или повышают скорость втягивания VW заготовки в линию прокатного стана 3, и/или увеличивают конечную толщину проката, по окончании прокатки заменяют изношенные валки 3a линии прокатного стана 3 и после успешной смены валков поднимают скорость разливки VC до уровня скорости втягивания VW заготовки в линию прокатного стана 3.

Литейно-прокатный агрегат для полубесконечной или бесконечной прокатки непрерывно-литой металлической или стальной заготовки 1а, которая в твердом состоянии в случае необходимости может быть поперечно рассечена на мерные длины 20 заготовки, причем мерные длины 20 заготовки могут выдерживаться для нагрева в печи 2 с роликовым подом и быть нагретыми до температуры прокатки при равномерном распределении температуры и затем могут быть введены в линию прокатного стана 3, предполагает непрерывную разливку заготовки на машине 1 непрерывной разливки. При этом между машиной 1 непрерывной разливки и линией прокатного стана 3 предусмотрены: печь 2 с, по меньшей мере, однослойным роликовым подом 24, на входе 12a и/или выходе 12b которой расположены устройство 14 поперечной резки с последующим устройством 15 удаления окалины, за которым следует первая клеть прокатного стана, и за линией прокатного стана 3 - делительное устройство 16, участок охлаждения 17 и моталки 18.

Расположенные на входной и выходной сторонах роликовые направляющие секции 11, 13 снабжены изгибающими и/или правильными средствами 7, 8, которые могут быть направлены и/или настроены на каждый слой роликового пода 24. Так поворотные роликовые направляющие секции 11, 13 на входе 12a и выходе 12b печи 2 с роликовым подом 2, содержащей, по меньшей мере, двухслойный роликовый под 24, каждая снабжены изгибающими и/или правильными средствами 7, 8 (фиг. 5).

В соответствии с альтернативным конструктивным исполнением, согласно фиг. 5, кратные мерные длины 21 заготовки от выхода 9 машины 1 непрерывной разливки могут подаваться на несколько слоев роликового пода 24 посредством поворотной роликовой направляющей секции 11, а после печи 2 с роликовым подом через поворотную роликовую направляющую секцию 13 в линию прокатного стана 3.

Перечень использованных обозначений

1 - машина непрерывной разливки

1a - непрерывно-литая заготовка

2 - печь с роликовым подом

3 - линия прокатного стана

3a - валок

4 - промежуточный ковш

5 - кристаллизатор

6 - опорный роликовый блок

7 - изгибающее устройство

8 - правильная машина

9 - выход

10 - устройство поперечной резки

11 - поворотная роликовая направляющая секция

12a - вход

12b - выход

13 - поворотная роликовая направляющая секция

14 - устройство поперечной резки

15 - устройство удаления окалины

16 - делительное устройство

17 - участок охлаждения

18 - моталка

19 -

20 - мерная длина заготовки

21 - кратная мерная длина заготовки

22 - рулон

23 - буферная длина

24 - роликовый под

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОКАТКИ | 2014 |

|

RU2630106C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНОГО МЕТАЛЛИЧЕСКОГО ПРОКАТА И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА ТАКОГО ПРОКАТА | 2010 |

|

RU2553163C2 |

| УСТАНОВКА ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2297889C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНОГО МЕТАЛЛИЧЕСКОГО ПРОКАТА И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА ТАКОГО ПРОКАТА | 2010 |

|

RU2553162C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ | 2011 |

|

RU2537629C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ ПРЯМОЙ ПРОКАТКИ ЗАГОТОВКИ | 2008 |

|

RU2429923C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОКАТА В ВИДЕ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРЕМНИСТОЙ СТАЛИ НА БАЗЕ ТОНКИХ СЛЯБОВ | 2007 |

|

RU2393240C1 |

Изобретение предназначено для прокатки непрерывно-литой заготовки. После кристаллизации заготовка режется поперек, ее мерные длины подают в печь с роликовым подом для равномерного нагрева и приведения в соответствие температуры прокатки и мерные длины заготовки вводят в линию прокатного стана для прокатки, причем разливку заготовки в процессе прокатки продолжают без прерываний. Согласование между процессами разливки и прокатки достигается за счет того, что для смены валков снижают скорость разливки таким образом, что между окончанием прокатки предыдущей кратной мерной длины заготовки и вводом новой мерной длины заготовки в прокатный стан остается буферное время. В течение разливки после поперечной резки заготовки повышают конечную толщину проката и/или скорость втягивания заготовки в линию прокатного стана. В литейно-прокатном агрегате предусмотрены печь с роликовым подом, устройство поперечной резки заготовки и следом за ним устройство удаления окалины, за линией прокатного стана - делительное устройство, участок охлаждения и моталки. На входе и выходе печи размещены роликовые направляющие секции с изгибающими и/или правильными средствами. 2 н. и 8 з.п. ф-лы, 5 ил.

где ΔV - уменьшение скорости разливки (м/мин);

Vw - скорость втягивания заготовки в линию прокатного стана (м/мин);

Δt - время смены валков (мин);

L - длина туннельной печи (м).

| US 5396695 A, 14.03.1993 | |||

| EP 0853987 A, 22.07.1998 | |||

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ И/ИЛИ ЛИСТА | 1994 |

|

RU2114707C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1998 |

|

RU2146974C1 |

Авторы

Даты

2008-02-10—Публикация

2003-05-02—Подача